新型医用Mg(98.7-x)-Zn1.0-Ca0.3-Mnx合金在hank’s模拟体液中的降解行为

王国斌 , 郭 兵 , 丁雨田

(1.银川能源学院 机械与汽车工程学院, 银川 750010; 2.长城汽车集团有限公司, 河北 保定 071000;3.兰州理工大学 甘肃省有色金属新材料重点实验室, 兰州 730050)

新型医用Mg(98.7-x)-Zn1.0-Ca0.3-Mnx合金在hank’s模拟体液中的降解行为

王国斌1*, 郭 兵2, 丁雨田3

(1.银川能源学院 机械与汽车工程学院, 银川 750010; 2.长城汽车集团有限公司, 河北 保定 071000;3.兰州理工大学 甘肃省有色金属新材料重点实验室, 兰州 730050)

采用真空感应熔炼,结合熔融浇铸法制备了可降解Mg(98.7-x)-Zn1.0-Ca0.3-Mnx四元合金材料.利用光学显微镜、X射线衍射仪,扫描电镜对合金进行分析和表征.并运用浸泡实验和电化学实验探讨了合金在hank’s模拟体液中的降解行为.结果表明:Mn含量为1.5%时,铸态镁合金的晶粒得到显著细化,晶粒尺寸减小到20~30 μm;Mn元素可促进Ca原子在Mg基体中形成均匀分布的Mg2Ca相,从而改善合金的抗腐蚀性能;合金的腐蚀速率随Mn含量的增加而显著降低,加入1.7%Mn时,其平均腐蚀速率和电化学腐蚀速率分别降低到0.135 mm/a和0.265 mm/yr,合金的抗腐蚀性能达到最佳值;合金的局部腐蚀严重,存在“河流状”和“骨架状”的腐蚀形貌;腐蚀产物主要由Mg(OH)2、MgCO3、Mg3(PO4)2以及少许MgO与Mg颗粒组成.

Mg(98.7-x)-Zn1.0-Ca0.3-Mnx合金; hank’s模拟体液; 显微组织; 降解行为

目前,临床上应用的生物材料主要为钛合金、不锈钢、钴铬合金等永久性植入材料.但是这些材料的应用对组织的副作用极大,容易引发血管硬化或慢性炎症;同时病愈后,须经过二次手术取出,给患者带来了沉重的经济负担和痛苦.而发展较为成熟的聚乳酸大分子链材料和陶瓷材料,由于力学性能或韧性较差而使其应用受到限制[1-4].与前面两种生物材料相比,可降解金属材料可以在患者康复后完全降解,并且能克服医用高分子材料的强度、刚性、稳定性等较低的缺陷[5].而镁合金既具有良好的生物相容性又具有优良的力学性能,有望成为理想的可降解医用材料.

镁是一种轻质金属,具有与人体骨骼相当的弹性模量[6]和相近的密质骨密度[7-8],无毒[9],生物相容性好,可有效避免“应力遮挡效应”[10].然而,在复杂的人体生理环境下,镁合金极易发生腐蚀而提前失效.近年来研究表明[11]:纯镁在模拟体液中的腐蚀降解速率约为0.2~1 mm/a.SONG[12-13]研究发现将Zn元素添加到纯镁中能显著减慢合金的腐蚀速度,再添加Mn元素后,合金的腐蚀速率能够进一步减慢.欧阳春等[14-15]研究发现,Ca含量为1%时,Mg-Ca二元合金具有良好的抗腐蚀性能.Zberg等[16]研制出新型的非晶镁合金Mg60+x-Zn35-x-Ca5(0≤x≤7),并且表明该非晶合金在生物降解时析氢量大大降低.添加Mn元素可以降低镁合金的腐蚀速率,但目前关于Mg-Zn-Ca-Mn合金的腐蚀性能,鲜见报道,因此,本文研究了3种不同质量分数Mn元素添加的Mg-Zn-Ca-Mn合金在hank’s模拟体液中的降解行为.

1 实验材料及方法

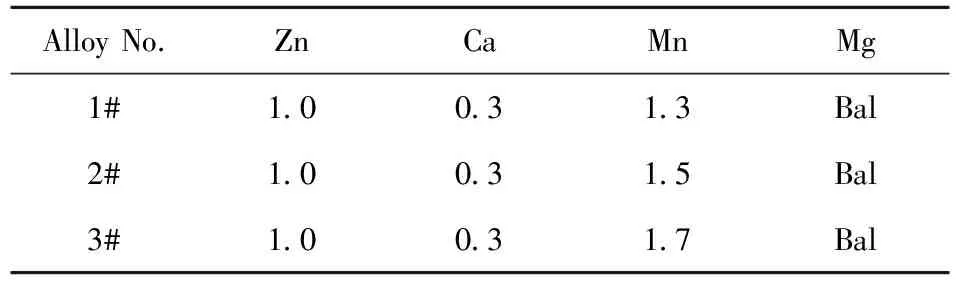

将高纯镁锭(wt%=99.99%)、锌锭以及Mg-10%Ca中间合金和MnCl分析纯试剂按不同元素配比置入石墨坩埚中,利用真空感应熔炼,抽真空至104Pa,通入氩气,加热熔化,保温15 min,采用铜模浇铸成为尺寸为Ø 28 mm×130 mm的合金试样,其化学成分见表1.

表1 Mg-Zn-Ca-Mn合金的化学成分

利用电火花线切割将铸态试样切成Ø 20 mm×3 mm的圆片,经打磨抛光后在丙酮溶液中超声清洗10 min,干燥后称重,每种合金进行3组平行试验.参照浸泡实验标准ASTM G31-72(2004),选用hank’s模拟体液作为腐蚀介质,其组成为[17]:NaCl,8.0 g/L;KCl,0.4 g/L;CaCl2,0.14 g/L;NaHCO3,0.35 g/L;C6H12O6·H2O,1.0 g/L;MgCl2,0.1 g/L;MgSO4·7H2O,0.06 g/L;KH2PO4,0.06 g/L;Na2HPO4·12H2O,0.06 g/L.用NaHCO3调节pH值为7.3~7.4,恒温37±0.5℃,5 d后取出,然后在沸腾的铬酸溶液(200 g/L CrO3+10 g/L AgNO3)中去除表面的腐蚀产物,再用丙酮、酒精超声清洗,烘干后在分析天平上称量.平均腐蚀速率根据下式计算:

其中,VCORR为平均腐蚀速率(mm/a),ΔW为腐蚀前后样品的质量损失(g),A为腐蚀面积(cm2),T为腐蚀时间(h),D为镁合金密度(kg/m3).

将合金试样用环氧树脂封装并预留1 cm2的工作面积,从侧面引出导线.分别对试样的工作面进行打磨抛光和超声清洗后,置于三电极体系电解池中作为工作电极,用饱和甘汞电极作参比电极,铂电极作为辅助电极,在CHI600B电化学工作站上进行电化学腐蚀测试.在开路电位±15 mV范围内,以0.01 V/s进行线性极化获得塔费尔曲线,在频率范围为105~10-2Hz范围内,扰动电压幅值5 mV下测试其阻抗谱.

合金试样经打磨、抛光、浸蚀后,用MeF3金相显微镜观察其显微组织;采用D8 ADVANCE型X射线衍射仪(XRD)进行合金样品的物相分析和腐蚀产物的成分分析;用JSM-5600LV扫描电子显微镜(SEM)观察合金试样在hank’s溶液中的腐蚀形貌.

2 结果与讨论

2.1 铸态样品的显微组织

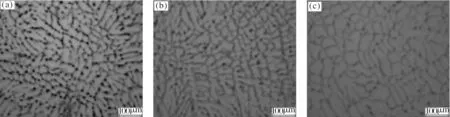

铸态Mg(98.7-x)-Zn1.0-Ca0.3-Mnx合金的微观组织如图1所示.由图1可知,随着Mn元素含量从1.3%增加到1.7%,晶粒尺寸先减小后增大.合金1的晶粒尺寸约20~40 μm,存在大量的树枝晶,且在晶界与枝晶及枝晶臂之间存在严重的成分偏析.合金2的晶粒分布相对均匀细小,尺寸约20~30 μm,且成分偏析与树枝晶比合金1明显减少.与两者相比,合金3的晶粒变化显著,其尺寸约30~60 μm,晶界尚未联通严重,但成分偏析显著降低.说明含Mn量为1.5%时,有利于细化铸态镁合金的晶粒,同时Mn元素可减轻成分偏析.这是由于Ca与Fe在镁熔体中溶解度甚小,导致相互排斥而局部聚集造成铸态组织的成分不均匀.而随着Mn含量的增加,杂质元素Fe以FeMn化合物的形式析出,从而使Ca原子的分布趋于均匀.

(a) Alloy 1#; (b) Alloy 2#; (c) Alloy 3#图1 铸态Mg(98.7-x)-Zn1.0-Ca0.3-Mnx合金的金相照片Fig.1 Metallographic photo of cast state of Mg(98.7-x)-Zn1.0-Ca0.3-Mnx alloys

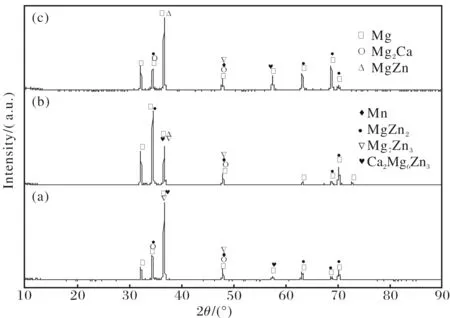

图2为铸态Mg(98.7-x)-Zn1.0-Ca0.3-Mnx合金的XRD图谱,从图2可知,铸态合金组织除了α-Mg外,主要由MgZn相、少量的MgZn2相、Mg2Ca相和α-Mn颗粒以及一些非平衡相(Mg7Zn3相和Ca2Mg6Zn3相)组成.随着Mn含量的增加,合金中的Mg7Zn3相和Ca2Mg6Zn3相的衍射峰数量逐渐减少,而MgZn相的衍射峰强度逐渐增强,说明Mn元素可改善合金的微观组织.

(a) Alloy1#; (b) Alloy 2#; (c) Alloy 3#图2 铸态Mg(98.7-x)-Zn1.0-Ca0.3-Mnx合金的XRD图谱Fig.2 XRD patterns of cast state of Mg(98.7-x)-Zn1.0-Ca0.3-Mnx alloys

2.2 失重腐蚀和电化学腐蚀分析

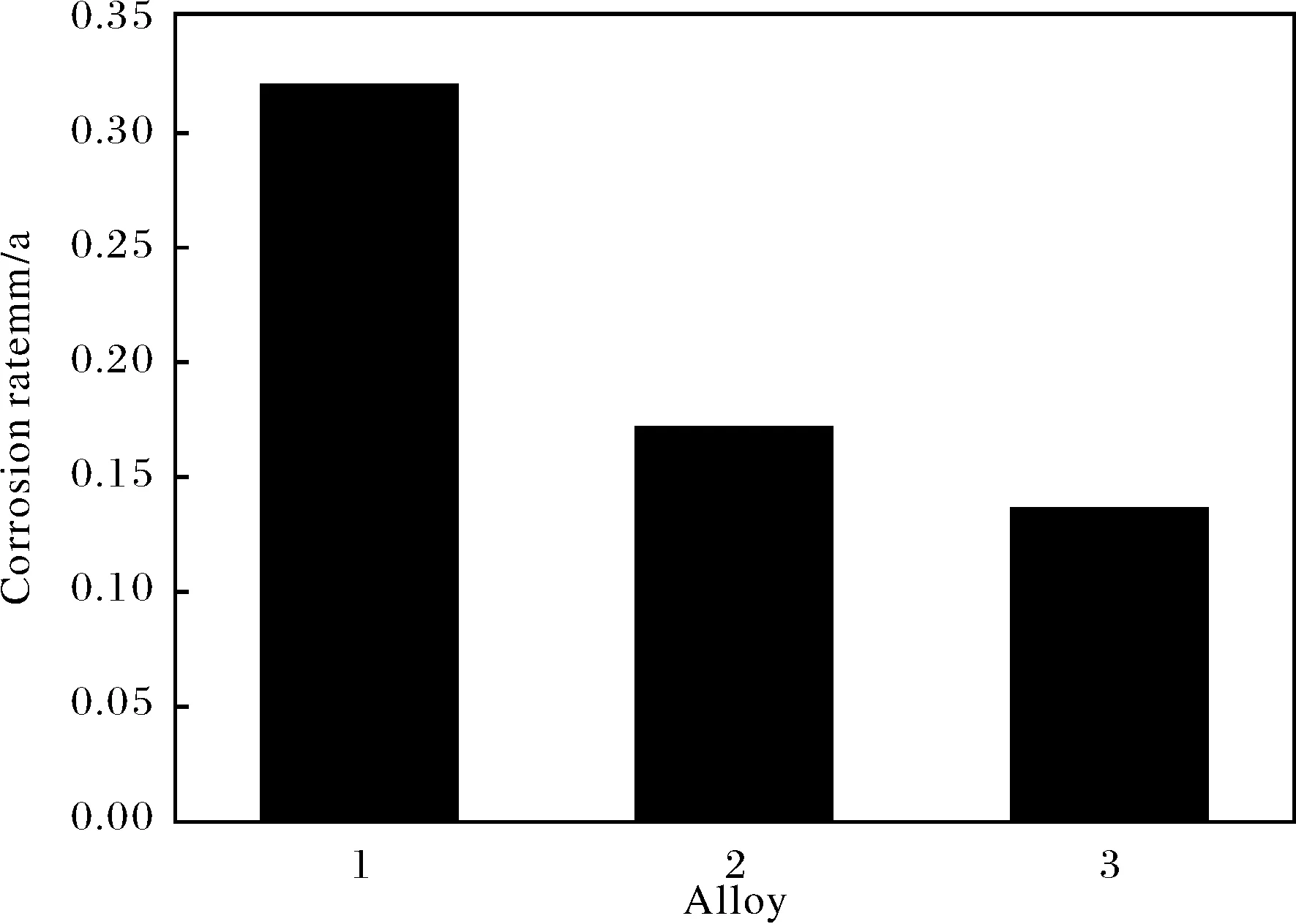

图3所示为Mg(98.7-x)-Zn1.0-Ca0.3-Mnx合金中加入Mn时,合金试样在hank’s模拟体液中恒温37℃下所测得的腐蚀速率变化结果.图3中显示,随着Mn含量的增加,合金的腐蚀速率显著降低.其中合金1的耐蚀性能最差,平均腐蚀速率为0.32 mm/a,相当于合金3的腐蚀速率(0.135 mm/a)的2.4倍,说明Mn元素的添加,可显著改善Mg-Zn-Ca-Mn合金的耐蚀性能.结合2.1节的显微组织分析可知,这可能是由于随着Ca原子的均匀化导致Mg2Ca相的分布更加趋于均匀,而文献[18]报道,Mg2Ca相的腐蚀电位为-1.54 V(vsSCE),金属镁的平衡电位为-2.61 V(vsSCE),因此,使构成Mg-Mg2Ca原电池腐蚀的几率产生随机性,从而提高了合金的抗腐蚀性能.

图3 铸态Mg(98.7-x)-Zn1.0-Ca0.3-Mnx合金的平均腐蚀速率变化Fig.3 Change of average corrosion rate of cast Mg(98.7-x)-Zn1.0-Ca0.3-Mnx alloys

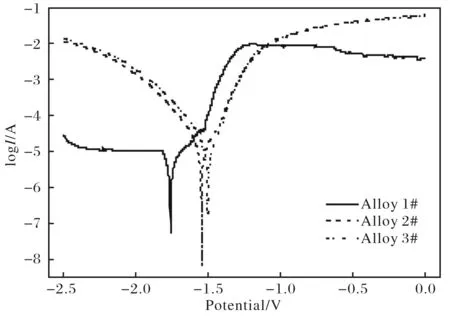

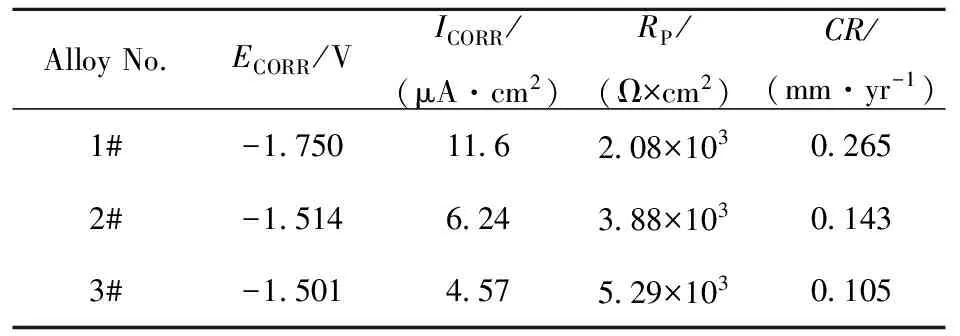

图4为四元合金的塔菲尔极化曲线,对比分析可知,Mn含量的相对变化对极化曲线的影响较大,尤其是阴极反应.结合表2可知,随着含Mn量由1.3%增加到1.7%时,合金的自腐蚀电位升高了近250 mV,发生了大幅度的正移.此外,合金的自腐蚀电流密度随着Mn含量的增加急剧降低.当Mn含量达到1.7 %时,合金的自腐蚀电流密度大约降低7.03 mA/cm2,同时线性极化阻力升高,且根据法拉第电化学当量的换算可知,合金的电化学腐蚀速率减小了0.16 mm/yr,合金的耐蚀性能呈现出逐渐变好的趋势,与失重实验得到的结果相吻合.这是因为自腐蚀开路电位越高使得镁原子离开晶格形成镁离子的过程所克服的能垒越高.因此随着自腐蚀开路电位的正移,作为阳极的镁合金试样的腐蚀速率逐渐减慢.另一方面,镁合金在氢去极化腐蚀过程中,腐蚀电流密度主要为阴极极化所控制,所以阴极相的体积分数越小,腐蚀电流越小,氢去极化速度就越小,致使作为阳极的镁合金的溶解速度就越小.结合XRD图谱可知,合金3的铸态组织中具有较高电位的非平衡相(Mg7Zn3相和Ca2Mg6Zn3相)体积分数较少,阴极相的有效面积较小,因此自腐蚀电流密度较小,一定程度上削弱了氢去极化程度,从而减缓了合金的腐蚀速率.

图4 铸态Mg(98.7-x)-Zn1.0-Ca0.3-Mnx合金的动电位极化曲线Fig.4 Potentiodynamic polarization curves of cast Mg(98.7-x)-Zn1.0-Ca0.3-Mnx alloys

AlloyNo.ECORR/VICORR/(μA·cm2)RP/(Ω×cm2)CR/(mm·yr-1)1#-1750116208×10302652#-1514624388×10301433#-1501457529×1030105

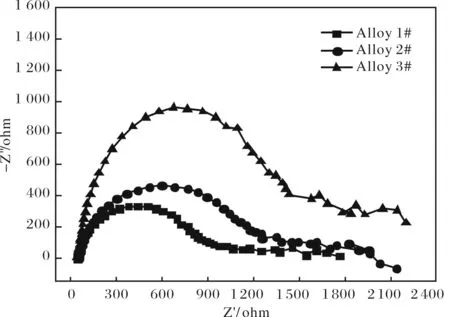

图5 铸态Mg(98.7-x)-Zn1.0-Ca0.3-Mnx合金在Hank’s溶液中的Nyquist图Fig.5 Nyquist plots of Mg(98.7-x)-Zn1.0-Ca0.3-Mnxalloys immersed in Hank’s solution

铸态Mg(98.7-x)-Zn1.0-Ca0.3-Mnx合金浸泡在hank’s模拟体液中典型的阻抗谱,如图5所示.合金的阻抗谱均由高频容抗弧和低频容抗弧组成.而且随着含Mn量的增加,高频的容抗弧及峰值显著变大.尤其是当Mn含量为1.7%(即合金3)时,其高频容抗虚部的峰值相当于合金1(Mn含量为1.3%)的2.5倍左右,说明合金3的耐蚀性能最好.值得提出的是,高频容抗弧是由于在镁合金表面形成腐蚀产物钝化层而形成的.低频的容抗弧是由于形成的钝化膜层比较疏松,且不易堆覆在合金表面,以至于部分膜层脱落,从而导致基体金属的继续腐蚀而造成的.

2.3 腐蚀形貌分析

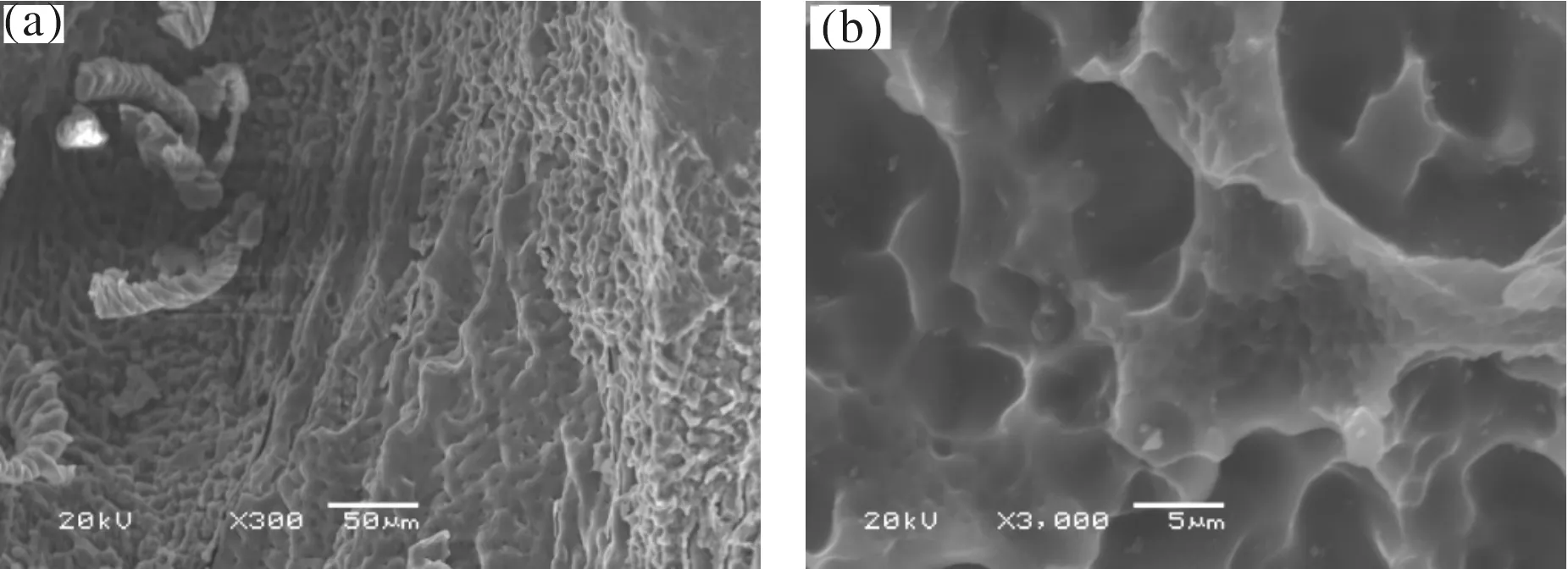

图6为铸态镁合金试样在Hank’s模拟体液中浸泡5 d后的腐蚀形貌.从图6(a)看出,合金的已腐蚀区出现了网状的腐蚀结构,以及典型的“河流状”腐蚀结构,且梯次分布着大量的腐蚀坑,说明合金的局部腐蚀尤为严重.这是由于在腐蚀过程中,腐蚀首先发生在局部,产生微小的点蚀坑,形成的点蚀坑会延伸扩张,当遇到第二相的阻碍后,会在新的位置形成新的蚀坑,如此反复的发生,致使点蚀坑的数量迅速增多,逐渐地,一些点蚀坑相互交汇融合,形成类似于河流冲蚀状的腐蚀形貌.另外,在3000倍下观察发现,还存在“骨架状”的腐蚀形貌,见图6(b)示.结合图1和图2可知,在铸态组织中晶界处含有大量的第二相以及金属间化合物,其电位一般比α-Mg基体的要高,作为阴极与镁阳极构成原电池腐蚀,致使晶粒内部被腐蚀,再者,由于模拟体液pH值没有达到形成稳定的氢氧化镁沉积层保护膜的碱浓度,致使膜层脱落,晶粒内部被进一步腐蚀;另一方面是由于溶液中存在大量活性的阴离子,如Cl-及OH-等,且Cl-与其它阴离子共存时会在膜层表面产生竞相吸附,吸附的Cl-进入晶格代替膜中水分子、OH-或O2-,发生小孔腐蚀导致钝化膜层的破裂,从而加速了合金的腐蚀,最终形成了这种骨架状形貌.

(a) ×300 (b) ×3000图6 铸态镁合金的腐蚀形貌照片Fig.6 Corrosion morphology of cast magnisum alloys

2.4 腐蚀产物分析

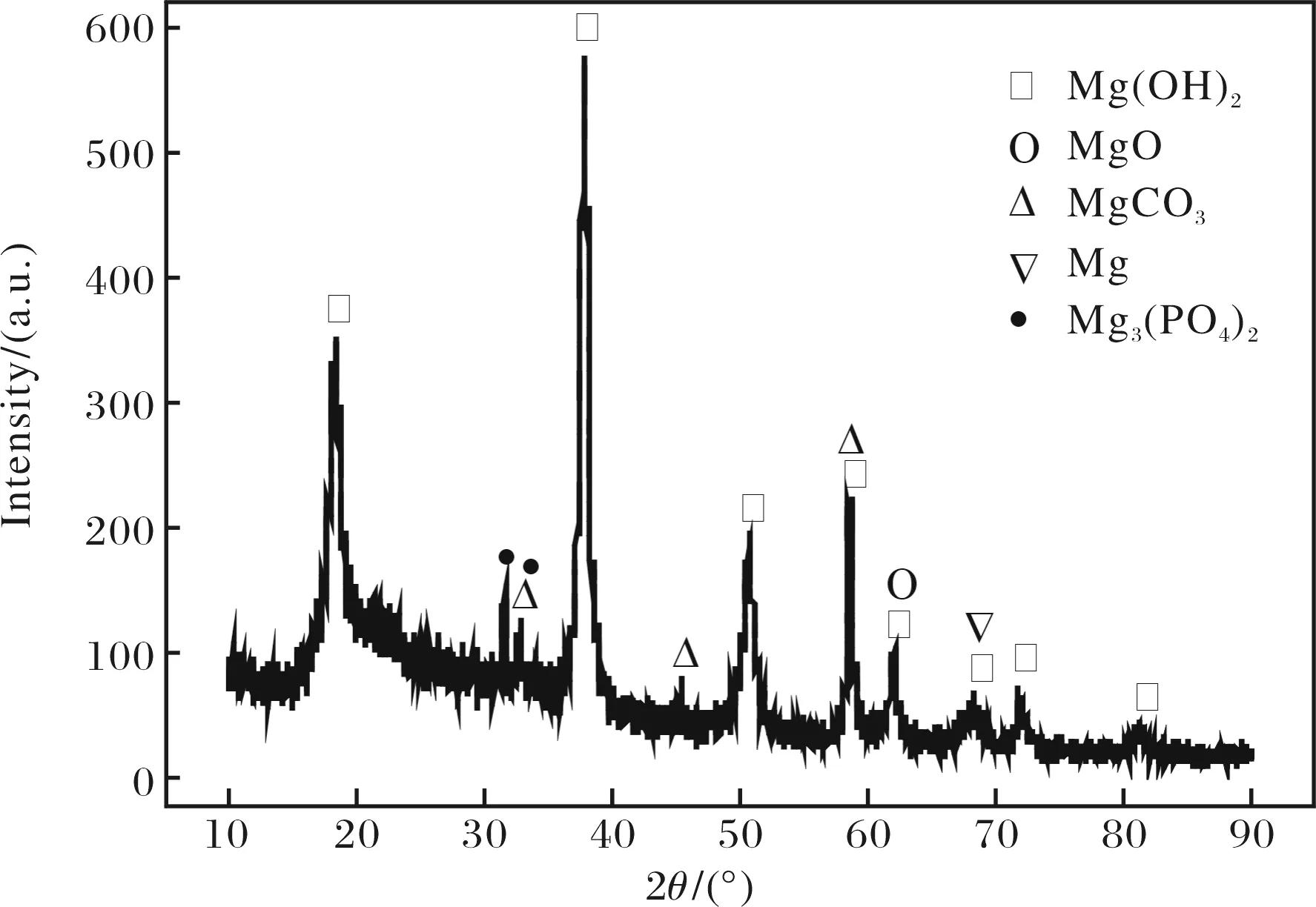

腐蚀过程中发现,烧杯底部存在大量的白色沉淀,通过对其进行XRD分析得知(图7),此白色沉淀主要为Mg(OH)2组成,此外还有一些MgCO3、Mg3(PO4)2以及少许MgO和Mg颗粒的存在.其中,Mg(OH)2主要是由于作为阳极的金属镁溶解成金属镁离子,与溶液中的OH-生成疏松的白色沉积物Mg(OH)2在合金表面析出,随着腐蚀反应的进行,水分子及阴离子通过扩散作用穿过疏松的沉积物与内层的合金体接触而继续发生腐蚀反应,且溶解的Mg2+不断地溶渗到合金表层,与OH-进一步生成Mg(OH)2沉淀,其可能的化学反应如式(1)~式(3).

图7 铸态镁合金在Hank’s溶液中腐蚀产物的XRD分析结果Fig.7 XRD result of corrosion products of magnisum alloys immersed in Hank’s solution

然而,Mg可能是由于腐蚀而脱落的极细的金属镁颗粒粉,具有一定的还原性,离开溶液后,部分很快按式(1)和式(3)变成白色的Mg(OH)2.而MgO极不稳定,合金表面的MgO和水发生缓慢的反应生成Mg(OH)2,同时腐蚀进程呈梯次从表面向内部深入,基于表层镁基体的完全腐蚀破坏,导致表层部分脱落,因此腐蚀产物中有少许MgO的存在.

另外,由于在腐蚀初期,溶液中含有大量的碳酸根离子和磷酸根离子,且溶液的pH值接近中性,此时碳酸根离子和磷酸根离子的腐蚀性很强,会与镁基体发生剧烈的反应生成磷酸盐沉积层和碳酸盐沉积层,其可能的化学反应如式(4)~式(5).

(1)

(2)

(3)

(4)

(5)

3 结论

1) Mn元素的添加有利于细化铸态镁合金的晶粒,尤其是含Mn量为1.5%时,其晶粒尺寸减小为20~30 μm,当含Mn量达到1.7%时,合金的铸态组织发生了明显的粗化.

2) Mn元素可促进Ca原子的分布均匀,致使形成均匀分布的Mg2Ca相,从而改善合金的抗腐蚀性能.

3) 铸态Mg-Zn-Ca-Mn合金的腐蚀速率随着Mn含量的增加而显著降低.当加入1.7%Mn时,合金表现出良好的抗腐蚀性能,平均腐蚀速率降低到0.135 mm/a,较含Mn量为1.5%的合金的腐蚀速率(0.32 mm/a)降低了57.8%.同时,其电化学腐蚀速率(0.105 mm/yr)较含Mn量为1.5%的合金的电化学腐蚀速率(0.265 mm/yr)降低了60.3%,从而提高了合金的耐蚀性能.

4) 合金的腐蚀表现为不均匀的局部腐蚀,存在“河流状”和“骨架状”的腐蚀形貌.腐蚀产物主要由Mg(OH)2和一些MgCO3、Mg3(PO4)2以及少许MgO与Mg颗粒组成.

[1] 俞耀庭, 张兴栋. 生物医用材料[M]. 天津: 天津大学出版社, 2000: 41.

[2] 郑玉峰, 刘 彬, 顾雪楠. 可生物降解性医用金属材料的研究进展[J].材料导报, 2009, 23(1): 1-6.

[3] 姜 宇, 杨述华. 可降解材料在骨科的应用[J].临床骨科杂志, 2004, 7(1): 115-118.

[4] 杨晓芳, 奚廷斐. 生物材料生物相容性评价研究进展[J].生物医学工程学杂志, 2001, 18(1): 123-128.

[5] BRAR H S, PLATT M O, SARNTINORANONT M, et al. Magnesium as a biodegradable and bioabsorbable material for medical implants [J].Biomed Mater Devices, 2009, 61(9): 31-34.

[6] KIM S G, INOUE A, MASUMOTO T. Increase of mechanical strength of a Mg85Zn12Ce3amorphous alloy by dispersion of ultrafine hcp-Mg particles[J].Mater Trans, 1991, 32(9): 875-878.

[7] 李世普. 生物医用材料导论[M]. 武汉: 武汉工业大学出版社, 2000: 52.

[8] 刘振东, 范清宇. 应力遮挡效应—寻找丢失的钥匙[J].中华创伤骨科杂志, 2002, 4(1): 5-9.

[9] KIM S R, LEE J H, KIM Y T, et al. Synthesis of Si, Mg substituted hydroxyapatites and their sintering behaviors[J].Biomaterials, 2003, 24(8): 1389-1398.

[10] 王勤涛, 张玉梅, 胡奈赛. 钛合金种植体临床断裂的原因分析[J].稀有金属材料与工程, 2004, 33(4): 442-444.

[11] COLOMBO A, KARVOUNI E. Biodegradable stents: “fulfilling the mission and stepping away”[J].Circulation, 2000, 102(4): 371-373.

[12] LI Y C, SONG C S, WEN C. Biodegradable Mg-Zr-Ca alloys for bone implant materials[J]. Materials Technology, 2012, 27(1): 47-51.

[13] 高家诚, 伍 沙, 乔丽英, 等. 镁及镁合金在仿生体液中的腐蚀降解行为[J].中国组织工程研究与临床康复, 2007, 11(18): 3584-3586.

[14] 欧阳春, 雷 霆, 王 丽, 等. Mg-Zn-Ca三元镁合金生物材料的腐蚀行为[J].中国有色金属学报, 2010, 20(5): 891-897.

[15] KIM W C, KIM J G, LEE J Y, et al. Influence of Ca on the corrosion properties of magnesium for biomaterials[J].Mater Letters, 2008, 62(25): 4146-4148.

[16] ZBERG B, UGGOWITZER P J, LOFFER J F. MgZnCa glasses without clinically observable hydrogen evolution for biodegradable implants[J]. Nature Mater, 2009, 8(11): 887-891.

[17] 司徒镇强, 吴军政. 细胞培养[M]. 第2版. 西安: 世界图书出版西安公司, 2007: 35.

[18] JONES D A. Principles and Prevention of Corrosion[M]. London: Prentice-Hall, 1996: 73.

Degradable behaviors of new-type medical Mg(98.7-x)-Zn1.0-Ca0.3-Mnxalloys in Hank’s simulated body fluid

WANG Guobin1, GUO Bing2, DING Yutian3

(1.Institute of Mechanical and Automotive Engineering, Yinchuan Energy Institute, Yinchuan 750010;2.The Great Wall Automobile Group Co. LTD, Baoding, Hebei 071000;3.State Key Laboratory of Gansu Advanced Nonferrous Materials,Lanzhou University of Technology, Lanzhou 730050)

The degradable quaternary Mg(98.7-x)-Zn1.0-Ca0.3-Mnxalloys were fabricated by using vacuum induction melting and casting method. The alloys were analyzed and characterized by the optical microscopy (OM), X-ray diffraction (XRD) and scanning electron microscopy (SEM). The degradable behaviors of alloys in hank’s simulated body fluid were discussed by immersion test and electrochemical technique. The results indicated that the addition of 1.5% Mn element significantly refined the grain size of cast magnesium alloy, which decreased to 20~30 μm. Adding Mn also promoted the formation of a uniformly distributed Mg2Ca phase of Ca atoms in the Mg matrix, which improved the corrosion resistance of the alloy. Meanwhile, the corrosion rate of the alloys remarkably decreased with increasing Mn content. When Mn content is 1.7%, the average corrosion rate and the electrochemical corrosion rate diminished to 0.135 mm/a and 0.265 mm/yr, respectively, achieving the best value of corrosion resistance. Localized corrosion of the alloys was serious, displaying the “river-like” and “skeleton-like” corrosion morphology. The corrosion products mainly consisted of Mg(OH)2, MgCO3, Mg3(PO4)2as well as a small amount of MgO and Mg particles.

Mg(98.7-x)-Zn1.0-Ca0.3-Mnxalloys; hank’s simulated body fluid; microstructure; degradable behavior

2015-07-04.

国家自然科学基金项目(11004091);浙江省自然科学基金项目(Y4090219);甘肃省自然科学基金项目(0916RJZA025);兰州理工大学博士基金项目(SB01200606).

1000-1190(2016)01-0087-06

TG174.2+2

A

*E-mail: wangguobin6868@163.com.