弹体结构自顶向下的参数化装配体建模方法

贺 谦, 席 平

(北京航空航天大学机械工程及自动化学院,北京 100083)

弹体结构自顶向下的参数化装配体建模方法

贺谦, 席平

(北京航空航天大学机械工程及自动化学院,北京 100083)

为提高导弹弹体建模的质量和效率,对弹体结构的建模过程进行研究。提出了弹体结构的自顶向下的参数化装配体建模方法。以UG为平台,开发了弹体结构快速建模系统,实现了弹体结构快速建模、模型快速修改和对整个装配体的参数驱动和参数管理。选取典型弹体结构为实例,验证了该方法的可行性和有效性。

弹体结构;自顶向下;参数化装配体;参数化建模

弹体结构设计是导弹结构设计的重要环节之一,不仅涉及工艺、强度、气动弹性、疲劳、损伤容限等多个学科,设计难度大,而且还涉及了总体、结构、强度、系统等多个部门,需要协调各方关系,满足诸多约束条件。同时,需要对导弹外形、弹翼、弹身、舱段等结构进行设计优化,往往需要多次迭代,参数修改频繁,需要不断重建模型,存在大量重复工作,造成设计人员时间和精力的大量浪费。

当前弹体结构设计工作缺乏统一的建模规范,结构设计的总体思路和设计过程很大程度取决于设计人员的个人设计风格,模型的传承性、通用性较差。因此需要一套完整的设计规范,建模过程与设计数据的规范化、标准化显得很有必要。

传统的自底向上的零件参数化建模,可以实现零件的快速建模和参数驱动,缩短模型重建的时间。但是,零件设计过程相互独立,无法在零件间建立有效地相互引用,零件的参数只能驱动该零件,无法驱动其他零件。涉及到复杂装配体,零件间、部件间的关系错综复杂,模型重建就会产生问题。

这时采用自顶向下的建模思想,建立参数化装配体,就显得很有必要[1-2]。自顶向下设计可以使下层零部件继承上层的设计控制信息,以这些信息为基础设计零部件,使得产品设计拥有主线,方便对设计信息的管理和应用,也方便协调各部门和设计人员,规范设计过程。同时,整个装配体的参数化能够使零部件间参数相互引用,明确装配关系,便于模型能够迅速重建和更改。

本文采用一种导弹弹体结构自顶向下的参数化装配体建模方法,在充分分析弹体结构的基础上,实现整个导弹弹体结构的快速建模、快速修改和参数管理。开发了基于UG/NX软件平台某型号导弹的参数化自动建模系统,并适应TeamCenter(UG的PLM系统)环境。借助该系统,设计人员可实现导弹弹体结构的快速建模和修改,方便协同设计和管理,有利于设计的规范性和标准化,提高设计效率。

1 弹体结构分析

导弹弹体指的是由弹身、气动力面(弹翼、操纵面、稳定面等)、弹上机构(分离机构、操纵机构、折叠机构等)及一些零、组、部件连接组合而成的具有良好气动外形的壳体。弹体结构比较多且复杂,本文选取一些典型结构为例进行说明。

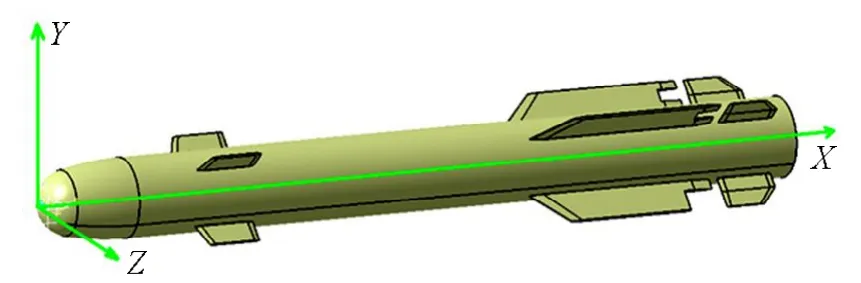

1.1坐标系

全局坐标系设定如图 1所示,弹头为原点,导弹轴线为X轴,由弹头指向尾部为正;Y轴为导弹的水平基准面法向,由弹身内部指向外侧为正,Z轴符合右手法则。全局坐标系确定了整个弹体的布局,即导弹沿X轴中心对称分布,各个舱段所在站位面与X坐标有关,由于导弹是可以沿X轴旋转的,因此Y轴和Z轴没有定位意义。

图1 全局坐标系示意图

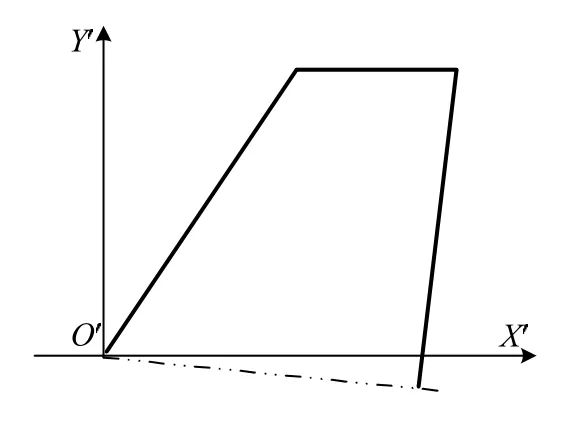

如图2所示局部坐标系为翼面局部坐标系,定义如下:原点 O′为翼面前缘与弹身曲面交点,X′轴平行于弹身轴线,由弹头指向弹尾正;Y′轴为翼展方向,由根弦指向梢弦为正,Z′轴满足右手法则。值得注意的是,导弹具有多个方向的弹翼,这样每个弹翼都有唯一确定的局部坐标系,在确定几何元素的位置关系时,如采用全局坐标系,则Y、Z坐标不能使用,其定位就比较困难。而使用程序建模,需要大量的坐标比对,以识别几何元素,程序建模难度会很大。但建模时采用局部坐标系,则可以解决此问题。

图2 翼面局部坐标系

1.2模型结构

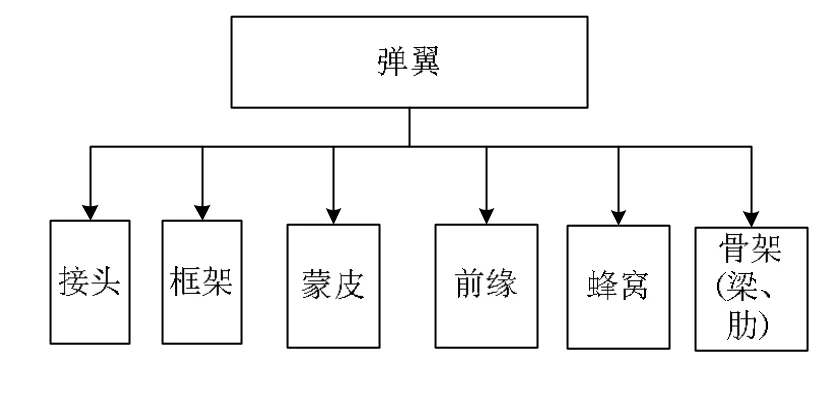

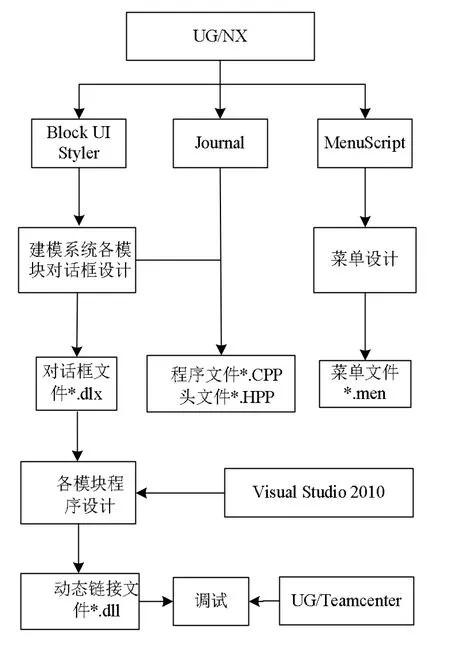

弹翼、舱段加强筋和舱段对接环是最为典型的弹体结构,其中弹翼包含 3种类型,具体如图 3所示。

图3 典型弹体结构

如图4所示,弹翼模型包括接头、框架、蒙皮、前缘、蜂窝(蜂窝结构弹翼)、骨架(骨架结构弹翼,包括梁和肋2种骨架)等结构。

图4 弹翼模型结构

2 建模方法

2.1UG对参数化装配体的技术支持

UG对参数化装配体提供了技术支持,分别是IPEs和UG/WAVE,使得模型零部件间的尺寸参数和几何信息可以相互关联。具体如下:

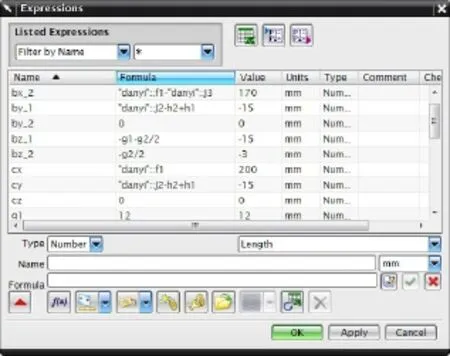

(1) 尺寸参数的关联:通常,在UG中不同零件的参数是互不相关的,为了使不同零部件间模型数据可以交流,UG提供interpart expressions(IPEs)技术,可以实现不同零件间的参数的相互引用,包括参数引用和表达式引用2种方式见图5。

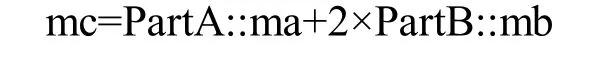

①参数引用,例如PartB的mb参数引用PartA 的ma参数:

②表达式引用,例如PartC的mc参数通过其他零部件的参数ma和参数mb计算得来:

如图5所示,表达式bz_1可称为主要参数,bx_2可称为引用参数。

图5 UG参数表达式表

(2) 几何信息的关联:UG/WAVE可以将一个零件中的点、线、面、体或特征等的几何信息提取出来并复制,作为其他零件或子装配体的定位基准或控制结构[3]。

UG/WAVE使得零部件间的几何形状关联,如果上游形状信息变化,相关联的模型(包括其生成的工程图)也会同步变化。

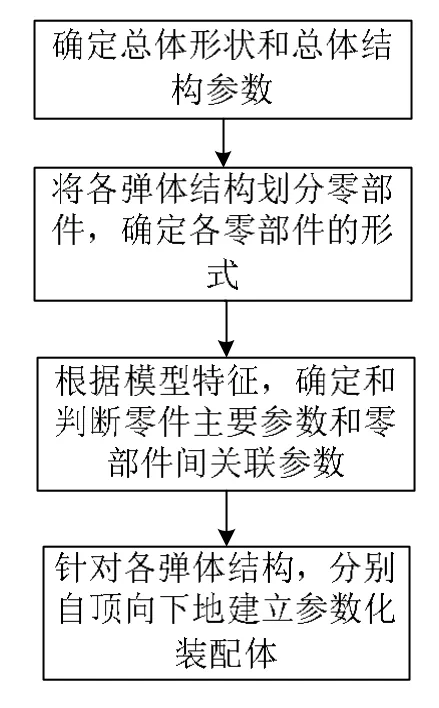

2.2自顶向下设计方法

自顶向下设计就是从产品的顶层开始,通过在装配中建立零件来完成整个产品设计的方法。自顶向下的设计方法可以实现设计数据从原理布局向装配结构传递,零件与零件之间也能进行数据传递,可以保证装配结构整体的数据关联性及约束信息,更好地实现产品的快速设计[4-5]。

模型设计流程如图6所示,零件获得上游模型参考元素(坐标系、站位面、基准面等)后,根据模型特征建立模型。

在UG中,可以采用IPEs和UG/WAVE技术协助完成自顶向下设计。

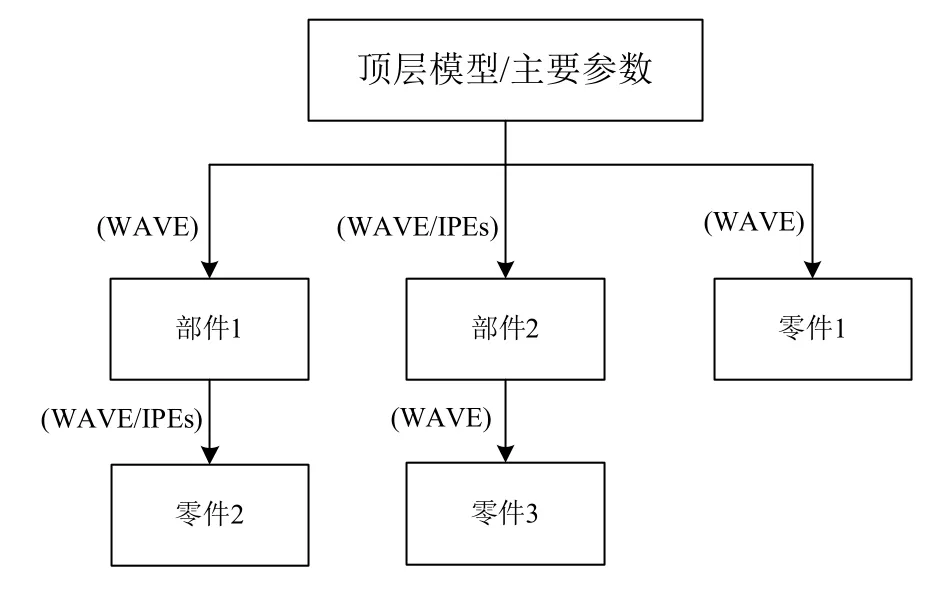

如图7所示,自顶向下建模时,首先需要确定装配体的结构,各个零部件的上下游关系,然后确定和创建上游模型的主要参数,同时确定链接给下游的几何元素(基准平面,形状,坐标系等)和尺寸参数,通过WAVE和IPEs技术将它们链接给下游模型。

图6 自顶向下设计流程

图7 自顶向下建模示意图

例如,在骨架结构弹翼建模时,模型结构如图4所示,顶层模型是弹翼的翼面外形或者翼面实体。去除一些不规则结构或不必要特征,将缝合处理成翼面实体。

根据1.1节所述,通过翼面前缘端点,翼面前后缘线组成弦平面的法线和绝对坐标系的X轴生成局部坐标系。将此坐标系和弹翼翼面通过WAVE链接到下游各个模型。

下游零部件以链接的翼面和坐标系等为起点开始建模,这样,如果下游零件内特征树关联链不断,顶层模型就能起到形状控制的作用,当顶层模型形状修改时,下游模型会同步修改。

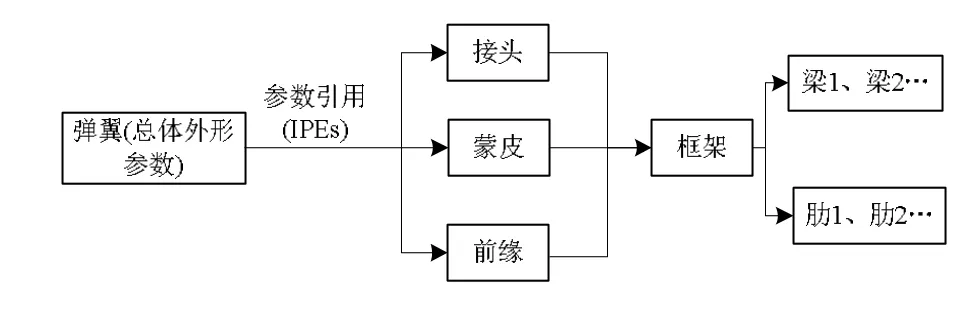

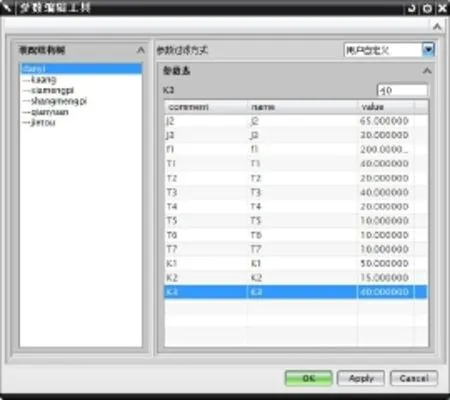

根据各零部件的结构,确定其主要参数和引用参数。如图8所示,根据模型的结构和拓扑关系,顶层模型参数(弹翼总体外形参数,包括框架外形参数T1-T7、前缘定位参数K1-K3、蒙皮和接头外形参数J2、J3等,详见图15)依次引用给下游,同时框架引用接头、上下蒙皮和前缘尺寸参数,梁和肋引用框架外形尺寸。

如此,通过链接几何图形与参数引用,能使得不同零部件间关联起来。

图8 骨架结构弹翼参数引用

2.3参数化装配体建模的注意事项

与传统零件的参数化建模不同,装配体的参数化建模不仅要保证零件参数化,同时也要确保上下游零部件间的几何信息关联,从而实现整个装配体的参数化,建模时应该注意以下几点:

(1) 经过自顶向下设计,可以使得装配体的零部件间相关联,但应注意避免参数的循环引用、几何元素链接混乱的情况。

(2) 建模时,必须保证整个零件特征树是关联的(associative),避免特征树中有非关联操作。UG的一些建模操作是没有关联性的,例如在一条直线段中插入一个中点,这个点是关联的,但在程序中,通过直线段的端点坐标计算生成的点则不具备关联性,假如直线段移动了,这个点仍保持不动,这样特征树的关联链就会中断。

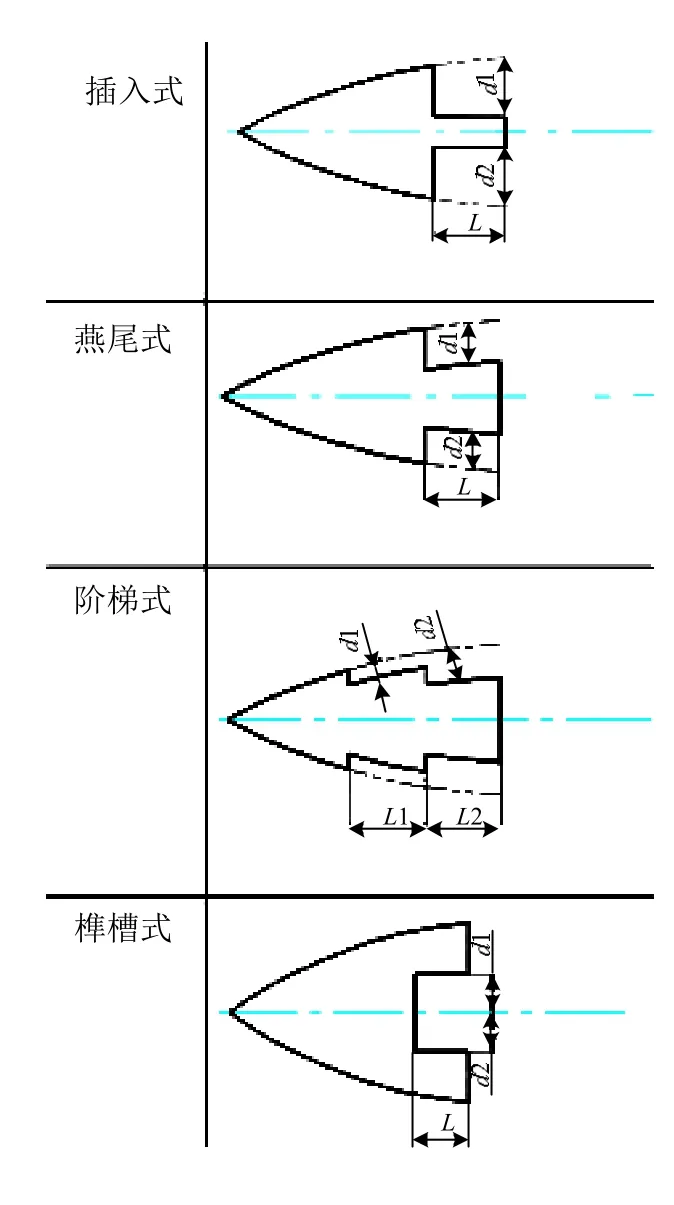

(3) 必须考虑到零部件可能具有不同形状和形式,使建模方法具有一定通用性。例如,弹翼表面可能是曲面也可能是多段曲面或者多段平面,这时需要考虑采用的建模方式是否适应多种情况。又如图9,翼面前缘可能有多种截面形式,仅用拉伸切除的方式就无法满足需求。

(4) 建模过程中适当考虑编程方便性。例如,画草图拉伸实现一个特征从编程角度上,比求交线(intersection curve)拉伸复杂。又如图10,对于不同截面形状的筋,如果每种形状都有按其特有的方式建模,模型会较为复杂,编程容易出错,建模过程也不规范,因此有必要寻找截面造型的规律,找到其共同点,按照切割(trim body),抽壳(shell)组合的方式统一建模。

图9 前缘截面形式

图10 筋截面形式

2.4协同设计与产品管理

UG/TeamCenter(TC)是UG的PLM(产品生命周期管理)系统,在TC环境中,也可以启动UG/NX,对产品进行建模和修改等。在传统设计中,设计人员对可以模型任意修改,模型文件任意放置,容易造成版本的遗漏和混乱,模型重建、修改过多可能会造成混淆和错误,任务分配后容易各自为战,缺乏统一的建模规范,难以管理等。TC可以将产品文件和文档等置于服务器中,设计人员需下载修改,每次都有修改记录和备份,方便对产品授权和版本管理,可以解决上述问题,方便各部门分工和协同设计,在各研究所和企业中广泛使用。

因此,建模系统需适应TeamCenter环境,TC环境和UG/NX在建模时区别不大,但在新建零部件时TC需要定义零部件名字(part name)、版本(part revision),种类(part type)。编写代码时需要对文件名编码(encode filename),引用表达式时,注意引用正确的模型名称。

3 参数化建模系统的实现

3.1系统功能模块

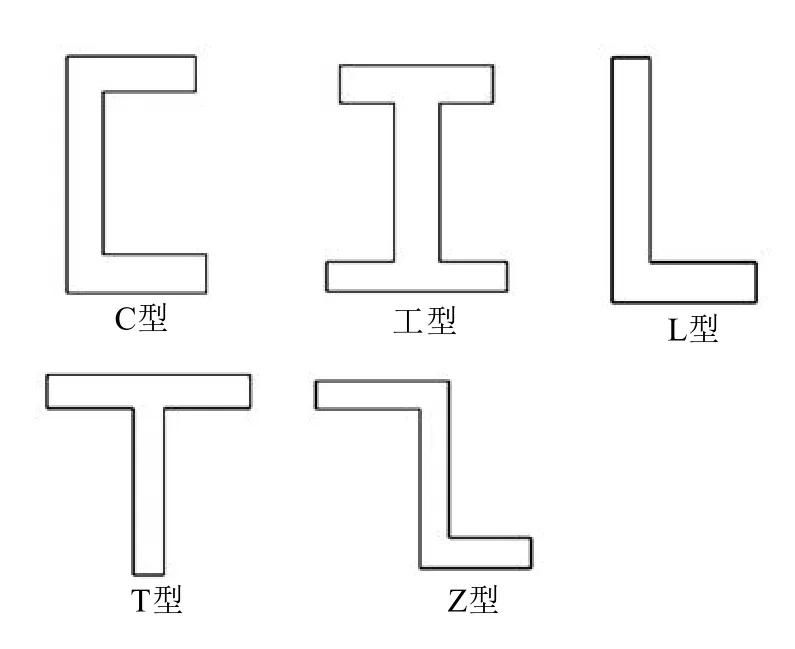

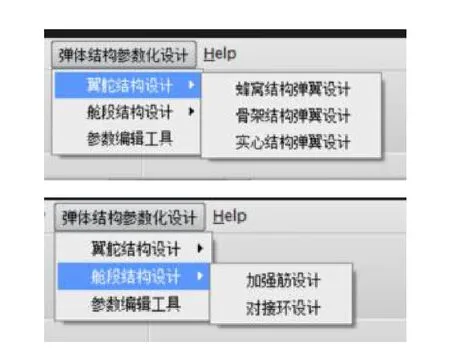

典型弹体结构建模系统的功能模块如图 11所示,该系统主要有设计工具和参数编辑工具,设计工具按照设计模型的位置,分为翼舵结构设计和舱段结构设计,分别包括骨架结构弹翼设计模块、蜂窝结构弹翼设计模块、实心结构弹翼设计模块和对接环设计模块、加强筋设计模块。针对弹体结构模型的管理,开发了参数编辑工具,管理模型的参数和特征等。

图11 典型弹体结构建模系统的功能模块

3.2系统的实现方法

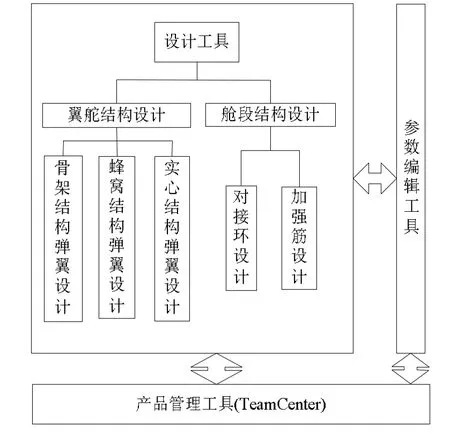

弹体结构参数化建模系统的开发流程如图 12所示,系统基于UG/NX 8.0,采用Visual Studio 2010 和UG联合的方式开发。

UG存在很多提供给用户的二次开发方式,如NXOpen、UFUN、KF等。

其中NXOpen开发方式对应的对话框为Block UI,Block UI 界面与传统UI界面相比,更符合现版本的UG界面风格,同时提供了功能更加强大的界面操作函数,具有良好的开发性。例如,Block UI提供很多选择模块,能够自动识别平面、点、实体、坐标系等,在用户选中时能够自动高亮显示,能够精简开发工作量。同时,NXOpen的建模函数可以设置关联性(associative),保证模型的参数化。

由于传统的UFUN开发方式比较成熟,在基础操作如几何元素(点、线、面等)的识别和判断方面较稳定。所以采用NXOpen函数建模和UFUN函数辅助操作的方式开发建模系统。

基本建模操作例如拉伸(extrude)、切除(trim body)、倒角(edge blend)等,采用UG Journal功能录制(record)封装成函数使用,可以减少大量开发时间,准确性和标准性更高,函数的编写更规范。

图12 系统程序开发流程图

3.3交互界面

弹体结构建模系统的菜单利用MenuScrip语言编写菜单脚本,创建弹体结构参数化设计工具条,集成到UG软件建模环境中。如图13所示。

图13 系统菜单设计

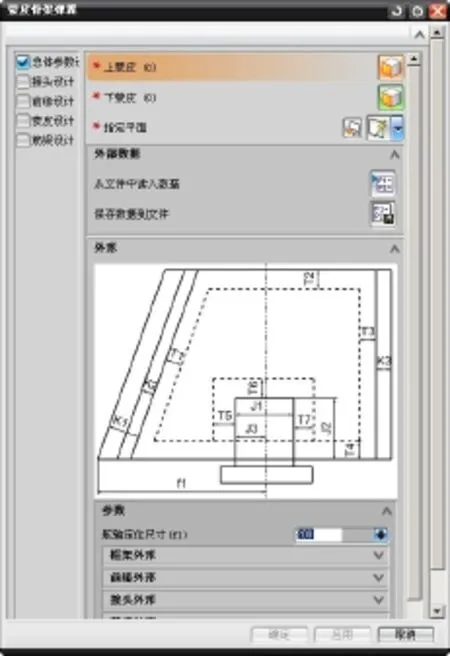

程序交互界面采用UG的Block UI设计搭建,界面风格保持与UG 8.0风格一致,坚持简洁明了、层次分明的原则,如图14、15所示。

图14 蜂窝结构弹翼设计交互界面

图15 参数编辑工具界面

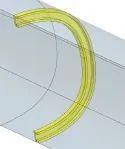

3.4系统生成模型实例

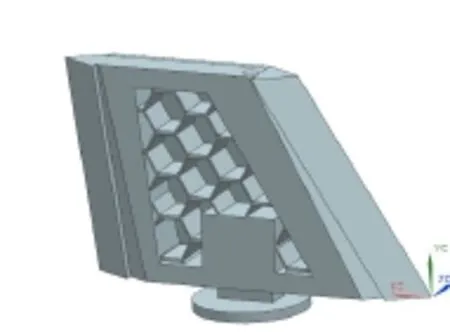

系统生成的典型弹体结构模型如图 16、17所示,都为参数化装配体模型,结合使用参数编辑工具,可以管理参数,实现对整个装配体进行参数驱动和更新。

图16 加强筋模型

图17 蜂窝结构弹翼模型

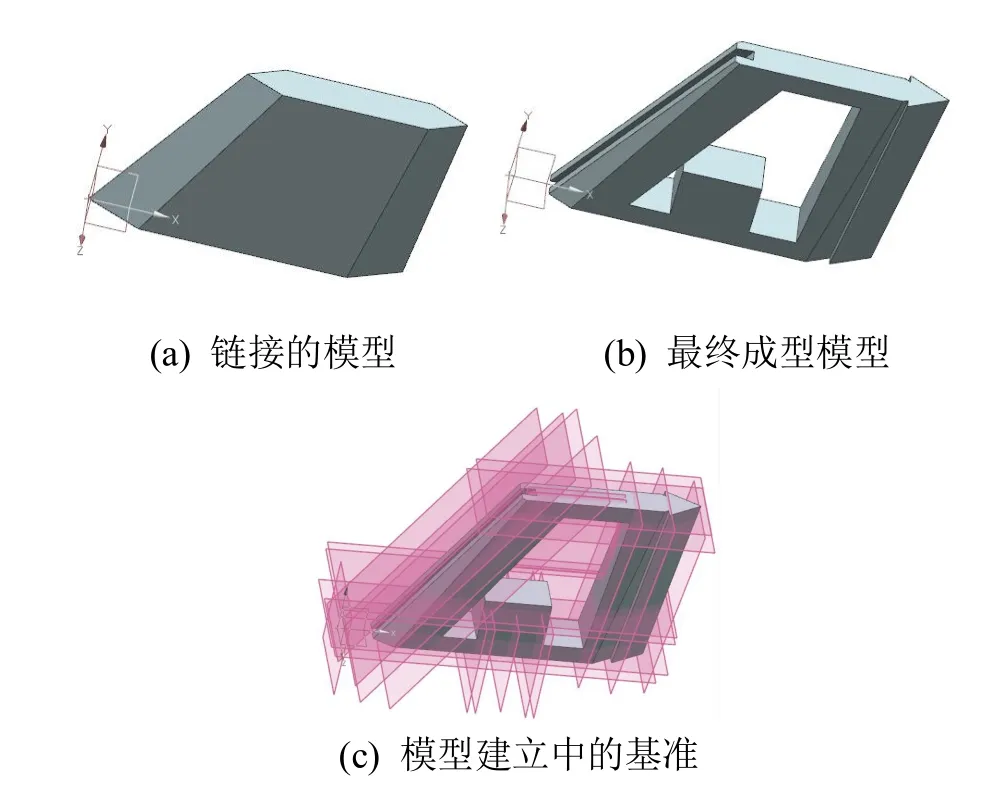

以蜂窝结构弹翼中的框架为例,链接弹翼外形和参数引用与2.2节骨架结构弹翼相似,这样能获得图18(a)所示的链接体和局部坐标系,要获得图 18(b)所示的成型模型,方法有很多。出于关联性和编程方便考虑,本文采用参数化的特征建模方法,即以链接体和局部坐标系为基础,根据尺寸和位置关系建立相关基准,如图18(c)所示。基准和模型实体通过抽取体、修剪体、抽壳、拔模等关联建模操作,依次创建小块特征,最后通过布尔操作形成最终模型。避免了以草图为起点的传统建模方法,确保了零件内特征树的关联。

图18 蜂窝结构弹翼框架模型

4 结 论

对于导弹弹体结构,首先分析模型,确定零部件上下游关系、主要参数和引用参数、需要链接的几何信息;然后通过UG/WAVE链接几何信息,通过IPEs在零部件间引用参数,实现上下游模型间的关联;在零件内部使用参数化的特征建模方法,以链接的几何信息为起点,建立模型,实现零件内特征链的关联;同时兼顾编程方便。这样,建立整个装配体的参数化模型,实现装配体的快速建模和管理,提高建模和修改效率,方便设计人员的协同设计,对弹体结构设计的规范化和标准化有借鉴意义。

[1] 咸斌. 基于关联技术的自顶向下设计技术的应用研究[J]. 机械设计与制造, 2005, (7): 29-31.

[2] 张浬萍, 杨军. 装配体的参数化设计研究[J]. 工程图学学报, 2008, 29(1): 25-31.

[3] 常娟, 刘德仿, 王斌, 等. 基于NX参数化自顶向下的设计方法及其在减速器中的应用[J]. 河北工业科技, 2014, 31(4): 316-320.

[4]李畅, 李建军, 温建勇, 等. 基于UG的关联设计技术及其在级进模CAD系统中的应用[J]. 中国机械工程, 2002, 13(22): 1967-1970.

[5] 柯常忠, 谢少波. 基于参数化技术的自顶向下设计[J].中国制造业信息化, 2007, 36(3): 50-52, 56.

Top-Down Parametric Assembly Modeling Method of Missile Body Structure

He Qian,Xi Ping

(School of Mechanical Engineering and Automation, Beihang University, Beijing 100083, China)

In order to improve the design quality and efficiency of the modeling process of missile body structure, modeling process of missile body structure was studied. The structure of missile body top-down parameters assembly ligand modeling method was presented. Based on UG platform, missile body structure modeling system was developed, in which the missile body structure modeling, model rapid change and assembly parameters driving and management as the whole were realized. Used the typical structure of missile body structure as an example, the feasibility and effectiveness of the method were verified.

missile body structure; top-down; parametric assembly; parametric modeling

TP 391

10.11996/JG.j.2095-302X.2016020193

A

2095-302X(2016)02-0193-06

2015-06-25;定稿日期:2015-07-20

贺谦(1991–),男,湖南湘潭人,硕士研究生。主要研究方向为CAD。E-mail:463779198@qq.com

席平(1954–),女,陕西西安人,教授,博士。主要研究方向为飞行器数字化设计、复杂曲面造型、知识工程。E-mail:xiping@buaa.edu.cn