微通道反应器内合成羟基新戊醛

龚磊 袁振文 代立 王苏 廖本仁

上海华谊集团技术研究院(上海 200241)

科研开发

微通道反应器内合成羟基新戊醛

龚磊袁振文代立王苏廖本仁

上海华谊集团技术研究院(上海200241)

采用Vapourtec公司的FlowChemistrySystem微通道反应器,研究了甲醛和异丁醛在三甲胺的催化下合成羟基新戊醛(HPA)的反应,考察了反应温度、原料配比、催化剂用量、停留时间对异丁醛转化率和HPA选择性的影响。获得的较优反应工艺条件为:反应温度为120℃、停留时间为150 s、催化剂三甲胺的用量为2%、n(甲醛)∶n(异丁醛)=1.05。在该优化工艺条件下,异丁醛的转化率为97.4%,HPA的选择性为94.3%。与传统间歇釜式工艺相比,连续流微通道反应器通过大幅提高体系的反应温度大大缩短了反应停留时间。

羟基新戊醛微通道反应器新戊二醇

0 前言

羟基新戊醛(HPA)是一种重要的精细化学中间体,主要用于生产新戊二醇、羟基新戊酸、羟基特戊酸二醇单酯(1115酯)、羟基新戊胺等[1-3]。近年来,国际市场对HPA下游产品新戊二醇的需求不断增加;国内市场上,新戊二醇也呈现出供不应求的现象,其相关产品每年均大量进口。目前,工业生产中一般以甲醛、异丁醛(IBD)为起始原料,在碱性催化剂的作用下来获得缩合产物HPA。国际上HPA的主流生产路线为:以有机叔胺(三乙胺)作催化剂,在温和反应条件下进行催化反应。该工艺具有工业废水少、产物纯度高、产品易分离精制等优势,但存在反应速率过慢的缺陷[4]。巴斯夫吉化新戊二醇有限公司使用三乙胺为催化剂合成HPA时,甲醛和异丁醛在90℃下需反应3 h[5]。HPA在特定环境中极不稳定,在空气中易被氧化成羟基新戊酸,受热时(尤其温度在130~150℃之间)容易生成1115酯,因此需要开发高效快速的缩合反应工艺[6]。

微通道反应器(Microreactor/Microchannel reactor)是一种连续流动的管道式反应器,是由微加工技术制造的一种特征尺寸介于10~1 000 μm之间,将化学反应控制在微小反应空间内的装置。微反应器中狭窄的微通道缩短了质量传递的距离和时间,同时增大的比表面积也为传质过程提供了更大的场所,从而实现反应物料的快速混合,使其在毫秒级范围内实现径向完全混合。微反应器狭窄的微通道同时也增加了温度梯度,增大的比表面积大大强化了反应器的传热能力,其传热系数为25000 W/(m2·K),与传统换热器相比至少高一个数量级。微通道反应器的特性使其能最大程度地强化化学反应过程、提高反应效率,从而使得化学反应速率接近其反应动力学极限[7-8]。

本文以Vapourtec公司的FlowChemistry System反应设备为实验平台,利用微通道反应器的特性对HPA的快速连续合成工艺进行了研究。

1 实验部分

1.1实验原料

异丁醛(分析纯,质量分数≥98%),甲醛水溶液(分析纯,质量分数≥37%),三甲胺水溶液(化学纯,质量分数≥33%),国药集团化学试剂有限公司。

1.2实验方法

实验所用Vapourtec R1反应器如图1所示,该反应器具有3个进料口,分别泵入甲醛、异丁醛和三甲胺,原料经过预混合管路后在微通道反应器中升温并发生反应。由于甲醛水溶液在高温常压下会汽化,为保证反应的均相,反应器后端使用0.8 MPa恒压背压阀。反应后的物料经降温之后流入产物收集器中。

图1 甲醛/异丁醛缩合反应所用Vapourtec R1反应器

1.3分析仪器及方法

原料及产物的分析采用Agilent-7890A气相色谱仪(安捷伦科技有限公司),氢火焰离子化检测器(FID)。色谱操作条件:氦气和氢气的流速均为30 mL/min,空气流速为360 mL/min;检测器温度为250℃;气化室温度为250℃。羟基新戊醛含量(质量分数)采用内标法进行定量。

2 结果与讨论

在微通道反应器R1中由甲醛和异丁醛在三甲胺的作用下合成HPA,分别考察了反应温度、原料配比、催化剂用量、停留时间对异丁醛转化率和HPA选择性的影响,并将实验结果与釜式工艺进行了对比。

2.1反应温度对缩合反应的影响

在n(甲醛)∶n(异丁醛)=1.00,三甲胺用量(三甲胺占原料的质量分数)为2%,停留时间为180 s的条件下,考察了反应温度对实验的影响,结果如图2所示。

图2 反应温度对缩合反应的影响

由图2可见,即使在微通道反应器强化传质、传热后,异丁醛在90℃下反应180 s时的转化率也仅为83%,在相同反应条件下,采用釜式间歇工艺时异丁醛的转化率更低。传统釜式工艺为了保证HPA较高的选择性,只能通过大幅延长体系的反应时间来提高异丁醛的转化率;而在微通道反应器中,却可以选择升高体系的反应温度来增加异丁醛的转化率。一般而言,反应温度的升高会使原料的转化率提高,但温度过高会促使体系发生副反应,从而降低目标产物的选择性。但微通道反应器中的物料在高温状态停留时间较短,因此副反应发生较少。在微通道反应器中,反应温度低于110℃时,异丁醛的转化率随温度的升高迅速上升,而后温度升高,异丁醛转化率基本维持不变。HPA的选择性随着温度的升高而小幅上升,仅在130℃时突然下降。HPA选择性在130℃时大幅下降的主要原因是:HPA在高温下发生Tishchenko反应生成了1115酯。因此,选择HPA选择性最高的120℃为较优的反应温度条件,此时异丁醛的最大转化率为93.6%。

2.2原料配比对缩合反应的影响

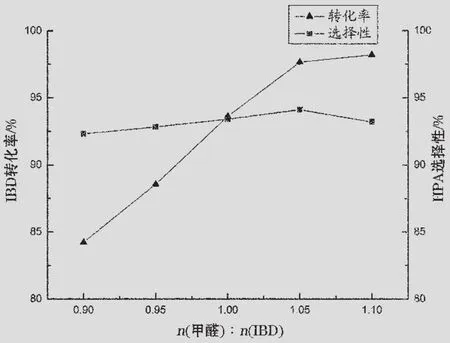

在反应温度为120℃、三甲胺用量为2%、停留时间为180 s的条件下,考察了甲醛和异丁醛物质的量比对缩合反应的影响,结果见图3。

图3 原料配体对缩合反应的影响

从图3可以看出,异丁醛的转化率随着甲醛与异丁醛物质的量比的增大而不断升高,在比值为1.05时转化率为97.6%,此后变化不大。HPA选择性对原料配比的变化不敏感,其在比值为1.05时达到极值94.1%。但过高或过低的甲醛用量均不利于获得HPA高选择性的缩合工艺:甲醛用量过低时,未反应的异丁醛可能发生Cannizzaro歧化反应或与HPA发生进一步的羟醛缩合,从而降低HPA的选择性;甲醛用量过高时,过量的甲醛也会发生Cannizzaro歧化反应或与HPA发生副反应从而降低HPA的选择性。甲醛过量太多还会造成反应液中产物质量分数降低,从而产生大量含甲醛的废水,为后续分离和绿色生产带来压力。综合以上多种因素,实验范围内,甲醛与异丁醛物质的量比取1.05为最佳选择。

2.3催化剂用量对缩合反应的影响

在反应温度为120℃,n(甲醛)∶n(异丁醛)=1.05,停留时间为180 s的条件下,考察催化剂用量对缩合反应的影响,结果见图4。

图4 催化剂用量对缩合反应的影响

由图4可知,不使用催化剂时,虽然异丁醛有一定的转化率,但无HPA生成。异丁醛的转化率随催化剂用量的增加迅速升高,当三甲胺用量超过2%后,异丁醛的转化率没有明显的变化。在低催化剂用量(<2%)时,HPA的选择性随催化剂用量的增加而升高;三甲胺用量为2%时,HPA的选择性最高,为94.1%;进一步提高三甲胺用量,HPA的选择性轻微下降,这可能是由于过量的催化剂不仅会促使缩合反应速率加快,同时也会增加副反应发生的几率。2.4停留时间对缩合反应的影响

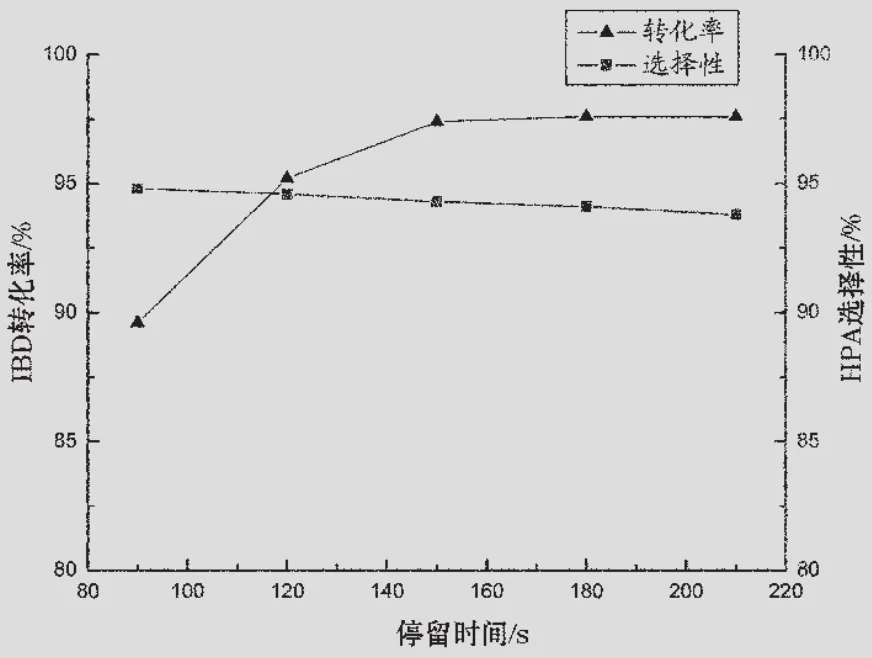

在反应温度为120℃,n(甲醛)∶n(异丁醛)=1.05,三甲胺用量为2%的条件下,考察了停留时间对缩合反应的影响,实验结果见图5。

图5 停留时间对缩合反应的影响

由图5可知,当停留时间为150 s时,异丁醛的转化率达到97.4%,此后再延长停留时间,异丁醛的转化率基本维持不变。由于物料在高温下的停留时间较短,因此HPA的选择性随着停留时间的延长仅有轻微的下降。综合考虑停留时间对异丁醛转化率和HPA选择性的影响,物料停留时间取150 s为较优的微通道反应器工艺参数。

3 结论

在微通道反应器中研究了以异丁醛和甲醛为原料、三甲胺为催化剂合成HPA的连续流工艺,其优化工艺条件为:反应温度为120℃,甲醛与异丁醛物质的量比为1.05,三甲胺用量为2%,停留时间为150 s。在该工艺条件下,异丁醛的转化率为97.4%,HPA的选择性为94.3%。与传统间歇釜式反应工艺相比,微通道反应器大幅缩短了甲醛与异丁醛的反应时间,极大地提高了生产效率。

[1]叶庆国,孙培生,梁荣宁.羟戊醛的合成工艺研究[J].化学工业与工程技术,2008,29(2):3-6.

[2]朱建芳,钱伯章.新戊二醇的国内外市场分析[J].江苏化工,2008,36(2):52-53.

[3]张凯鹏.羟基新戊醛加氢合成新戊二醇催化剂及工艺研究[J].河南化工,2014,31(10):38-42.

[4]CALTER MA,ORR R K.The direct aldol reaction using bifunctional catalysts[J].Tetrahedron Letters,2003,44(30):5699-5701.

[5]王剑,李雪梅,罗鸽,等.新戊二醇的合成[J].上海化工, 2012,37(8):9-12.

[6]杨华.开发羟基特戊酸新戊二醇单酯市场前景广阔[J].化工生产与技术,1998,(1):25.

[7]穆金霞,殷学锋.微通道反应器在合成反应中的应用[J].化学进展,2008,20(1):60-75.

[8]GAVRIILIDIS A,ANGELI P,CAO E,et al.Technology and applications of microengineered reactors[J].Chemical EngineeringResearch and Design,2002,80:3-30.

Synthesis of Hydroxypivalaldehyde in Micro-channel Reactor

Gong Lei Yuan Zhenwen Dai Li Wang SuLiao Benren

By using the Flow Chemistry System micro-channel reactor produced by Vapourtec Ltd,the synthesis of hydroxypivalaldehyde(HPA)from formaldehyde and isobutyraldehyde with trimethylamine as catalyst was studied.The effects of reaction temperature,reactant molar ratio,amount of catalyst,and materials residence time on the conversion rate of isobutyraldehyde and the selectivity of HPA were investigated.The optimized process conditions were as follows: the reaction temperature was 120℃,the residence time was 150 s,the amount of trimethylamine was 2%,and the molar ratio of formaldehyde to isobutyraldehyde was 1.05.Under above conditions,the conversion rate of isobutyraldehyde was 97.4%,the selectivity of HPA was 94.3%.Compared with traditional batch reaction process,the residence time was greatly shortened by increasing the reaction temperature significantly in continuous micro-channel reactor.

Hydroxypivalaldehyde;Micro-channel reactor;Neopentyl glycol

TQ224.6

上海市科学技术委员会资助项目(14DZ1203101)

龚磊男1984年生硕士工程师主要从事精细化学品生产工艺开发已发表论文2篇

2016年5月