叉车门架焊接变形控制

江苏省特种设备安全监督检验研究院泰州分院 / 宋志伟 孔佶磊 张伟刚 王泽华

叉车门架焊接变形控制

江苏省特种设备安全监督检验研究院泰州分院 / 宋志伟 孔佶磊 张伟刚 王泽华

叉车门架焊接变形常常影响叉车的正常使用,本文通过模拟叉车门架的焊接变形,得出其变形趋势和大小,结合刚性固定的焊接夹具来控制叉车门架的焊接变形,使得叉车在使用过程中门架变形的概率大大减小。

门架、焊接变形、数值模拟

叉车是物料搬运作业的重要设备,是实现物流机械化作业、减轻工人搬运劳动强度、提高作业效率的主要工具。随着国民经济的发展,叉车的产量实现了快速增长。叉车的焊接结构件在整个叉车重量中占到40%左右,传统的门架制作工艺是先焊接后矫正,矫正后的门架存在残余应力,在叉车的正常使用过程中由于残余应力的释放,不仅会使门架产生变形,而且降低了门架的实际承载能力,甚至发生门架断裂事故。因此,叉车门架焊接变形一直是叉车生产企业高度关注的问题。

一、焊接变形的原因及控制

焊接就是通过一定的物理或化学措施,通过加热或加压,或者热压并施,把两个分离的固态金属或非金属,或金属与非金属连接成一个整体,使其达到原子间结合的一种热加工方法,焊接的本质就是使两个分离的金属构件连接在一起。

在焊接中,焊缝受热会沿着母材的长度、宽度、厚度方向形成温度分布,由于焊缝区温度较高,先发生弹性形变,超过弹性变形范围就会发生塑性形变,而邻近的区域温度相对较低,会发生弹性形变,整个过程一直发生着热应变。

焊接变形的主要形式有收缩变形、角变形、弯曲变形、波浪变形和扭曲变形等。焊接过程中,对焊件进行不均匀加热和冷却,是产生焊接应力和变形的根本原因;而焊缝金属冷却时,当它由液态转为固态时,其体积要收缩。由于焊缝金属与母材是紧密联系的,因此焊缝金属并不能自由收缩,这将引起整个焊件的变形,同时在焊缝中引起残余应力。

焊接变形的控制方式主要有:

(1)预留收缩变形量,根据理论计算和实践经验,在焊件备料及加工时预先考虑收缩余量,以便焊后工件达到所要求的形状、尺寸。

(2)反变形法,根据理论计算和实践经验,预先估计结构焊接变形的方向和大小,然后在焊接装配时给予一个方向相反、大小相等的预置变形,以抵消焊后产生的变形。

(3)刚性固定法,焊接时将焊件加以刚性固定,焊后待焊件冷却到室温后再去掉刚性固定,可有效防止角变形和波浪变形。此方法会增大焊接应力,只适用于塑性较好的低碳钢结构。

(4)合理的焊接顺序,尽量使焊缝自由收缩。焊接焊缝较多的结构件时,应先焊错开的短焊缝,再焊直通长焊缝,以防在焊缝交接处产生裂纹。如果焊缝较长,可用逐步退焊法和跳焊法,使温度分布较均匀,从而减少了焊接应力和变形,合理地配和焊接顺序。

(5)锤击焊缝法。在焊缝的冷却过程中,用圆头小锤均匀迅速地锤击焊缝,使金属产生塑性延伸变形,抵消一部分焊接收缩变形,从而减小焊接应力和变形。

(6)加热“减应区”法。焊接前,在焊接部位附近区域(称为“减应区”)进行加热使之伸长,焊后冷却时,加热区与焊缝一起收缩,可有效减小焊接应力和变形。

(7)焊前预热和焊后缓冷。预热的目的是减少焊缝区与焊件其他部分的温差,降低焊缝区的冷却速度,使焊件能较均匀地冷却下来,从而减少焊接应力与变形。

(8)合理的焊接工艺方法。采用焊接热源比较集中的焊接方法进行焊接可降低焊接变形。

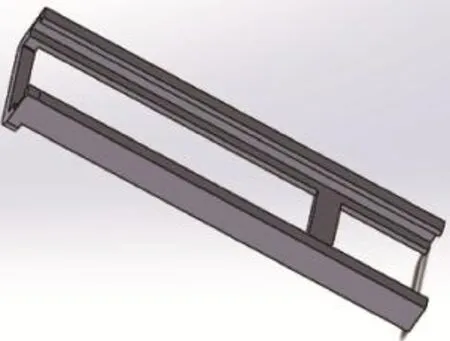

>> 图1 叉车外门架模型

二、门架焊接变形的数值模拟

由于叉车门架几何模型复杂焊缝较多,因此采用Solid Works构建叉车内外门架有限元模型,导入ANSYS Workbench软件中进行网格划分等前置处理,最后提交到ANSYS解算。叉车外、内门架模型,如图1、2。

模拟内门架焊时,实际的焊接情况是首先将工件进行点焊,然后进行装夹焊接。在数值模拟计算过程中,约束模拟采用SPRING单元,施加足以约束刚体运动的若干弹簧,在这里弹簧的刚度足够小,并不对变形体的变形产生太大的影响。在有限元计算中加载位移边界条件,是为了防止计算中出现的刚性位移而导致的整体刚度矩阵奇异或非正定,且所加的约束条件又不能阻碍在焊接过程中应力的自由释放以及焊件的自由变形。

从数值模拟计算分析的结果可以看出,叉车内门架在焊接过程中上横梁处宽度方向的变形较小,中间变形较大,从而使得滑道间距离增大;下横梁处变形很大,滑道之间的距离较小。叉车外门架在焊接过程中上横梁和中横梁处出现内凹,滑道宽度方向减小,上横梁和中横梁之间出现了外凸,下横梁也轻微的有外凸现象。结合内门架的焊接数值模拟分析结果可知,在装配过程中外门架的上横梁和内门架处于上横梁和下横梁之间的部分残余变形较大,会出现夹死现象,与叉车门架生产中出现的问题想符合。这一模拟结果与焊接后门架检测结果高度吻合,从变形趋势上符合门架焊接实际工艺。内、外门架宽度方向变形,如图3、图4。

>> 图2 叉车内门架模型

三、门架焊接变形控制

上文提到的焊接变形控制方法多种多样,这里采用刚性固定法,在叉车门架的焊接过程中采用外力将构件紧压在具有足够刚度的夹具和平台上,使它产生一个反变形,然后进行焊接。该方法不仅仅控制了焊接中的变形,并减少了焊接后的残余应力。但在实际的过程中,反变性量的大小和施加点的确定往往是凭借生产中的经验和多次反复的尝试来得出的,不仅要投入大量的人力,更不利于企业产品的改型。因此,结合上面的数值模拟计算,不仅仅能够预测叉车门架焊接变形的趋势,还能够预测叉车门架焊接变形的大小。

本文结合叉车门架本身的结构特点、生产中的工艺以及使用的要求,采用反变形法,即事先通过数值模拟预估好结构变形的大小和方向,在进行装配时,先将焊件向与焊接变形相反的方向进行人为的变形,以达到焊后与焊接变形相抵消的目的。企业在产品升级改型时,可以利用现有的三维建模软件建模、处理,再进行焊接变形的数值模拟计算,得出焊接变形的大小和趋势,再根据数值模拟预测结果制定相关的工艺,通过调整夹具来控制门架的变形量及变形方向。

>> 图3 内门架宽度方向变形

>> 图4 外门架宽度方向变形

四、结论

本文通过对叉车内门架和外门架的焊接变形的数值模拟计算,得出了焊接变形的大小和趋势,并通对现场的焊接变形测试,验证了数值模拟计算在叉车门架焊接变形预测中的可行性,从而为叉车门架的焊接变形的大小和趋势的预测提供了可靠的依据,缩短了制定叉车门架焊接工艺的周期,大大减少了生产中矫正焊接变形等工艺,减少了焊接残余应力,使得产品在使用过程中发生变形的几率大大减小。