基于Ansoft的内置式“一”型永磁同步电机的优化设计

何晶, 范宏宇, 王晨

(安徽机电职业技术学院a.信息工程系;b.电气工程系, 安徽芜湖241000)

基于Ansoft的内置式“一”型永磁同步电机的优化设计

何晶a, 范宏宇a, 王晨b

(安徽机电职业技术学院a.信息工程系;b.电气工程系, 安徽芜湖241000)

设计一台电动汽车用12槽8极永磁体“一”型内置式永磁同步电机,研究该类电机齿槽转矩、空载反电势产生的机理,分析隔磁桥尺寸、永磁体嵌入深度及永磁体厚度等参数对电机齿槽转矩、空载反电势的影响。基于有限元分析软件Ansoft,以减小齿槽转矩、提高空载反电势、提高电机出力、降低噪声为目的,对该电机进行优化分析。仿真结果表明,当永磁体厚度为5.5 mm、隔磁桥宽度为4.5 mm、永磁体嵌入深度为14 mm时,电机的齿槽转矩最小、空载反电势正弦性较高、幅值较大,运行性能最优。研究成果为该类电机在电动汽车的应用奠定了一定的基础。

内置式永磁同步电机;有限元分析;齿槽转矩;空载反电势

引言

永磁电机由于其高功率密度、高效率以及良好的动态响应能力,越来越多地受到电动汽车、航天航空、工业应用等相关领域学者专家的关注。较表面式永磁电机来说,内置式永磁电机具有功率密度大、弱磁调速范围广、机械强度高等优点。与此同时,内置式永磁电机的高脉动转矩会引起振动与噪声,进而影响电机的寿命[1-2]。内置式永磁电机的定子结构与普通的异步电机相同,由于永磁体的存在,其转子的结构较为复杂,转子永磁体及隔磁桥的尺寸对电机的电磁性能影响较大,为了保证电机的电磁性能,相关专家学者对内置式永磁电机的转子结构进行优化分析[3]。

文献[4]综合考虑电机的电磁性能与机械强度,优化了内置式永磁电机的隔磁桥厚度;文献[5]针对电动车的复杂工况,设计一台内置式永磁无刷直流电机,对其气隙尺寸、永磁体厚度进行优化分析,为其应用在电动汽车领域奠定了一定的基础;文献[6]提出了一种提高内置式永磁电机功率因数和效率的可靠方法,为其工程实践提供了基础。

本文在综合考虑电磁性能及动态性能的条件下,设计一款20 kW 12槽8极永磁体“一”型内置式永磁电机,综合考虑电机的电磁性能,以减小电机的齿槽转矩、提高空载感应电势为目标,利用有限元分析法对电机的转子结构进行优化分析,为其应用在电动汽车领域奠定一定的基础。

1齿槽转矩

齿槽转矩是永磁电机空载运行时,转子永磁体与电枢齿之间相互作用产生的切向分量引起的转矩[3]。其本质可表示为气隙中磁场能量W与相对位置角α的导数,即:

(1)

对于内置式永磁电机,永磁体置于电机转子内部,其能量可认为近似不变,则电机气隙内的能量可表示为:

(2)

对式(2),利用傅立叶分析的方法,对气隙磁导以及i气隙磁密的平方进行变换,得到齿槽转矩的解析表示式,即:

(3)

式中:z为定子槽数;L为电机轴向长度;R1和 R2为气隙的内半径和外半径;μ0为真空磁导率;GnNp为相对气隙磁导平方的傅里叶分解系数;Br为永磁体产生的气隙磁密平方的傅里叶分解系数。

由式(3)可知,削弱内置式永磁电机的齿槽转矩可通过两种方法实现:一是改变永磁体的气隙磁密;其二是改变相对气隙磁导。

2空载反电势

空载反电势E0是指永磁电机在电枢绕组不通电的情况下,永磁体产生的磁动势在定子绕组中感应电压的大小。即:

(4)

E0是永磁电机的一个重要参数,其大小影响永磁电机的运行特性及效率,适当地提高空载反电势可提高电机的功率因数、减小电机的铜损耗、提高电机的运行性能。

有研究表明[7]:当空载反电势的大小接近并小于额定的相电压大小时,电机工作在最优状态。而空载反电势的大小可通过调节永磁体的尺寸和每相绕组的串联匝数来实现。

3有限元初始模型建立

采用有限元分析软件Ansoft建立内置式永磁电机的初始模型,电机永磁体采用内置式“一”型结构,永磁体材料采用NdFeB,定子绕组采用双层绕组,电机的初始尺寸见表1。

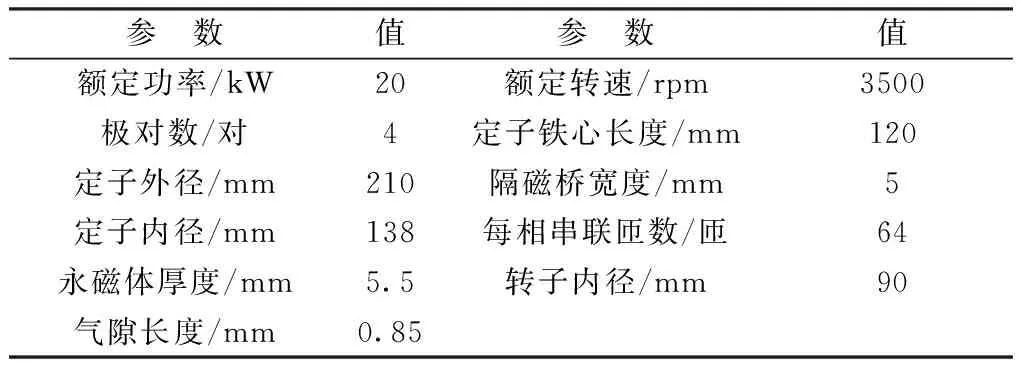

表1电机的初始尺寸

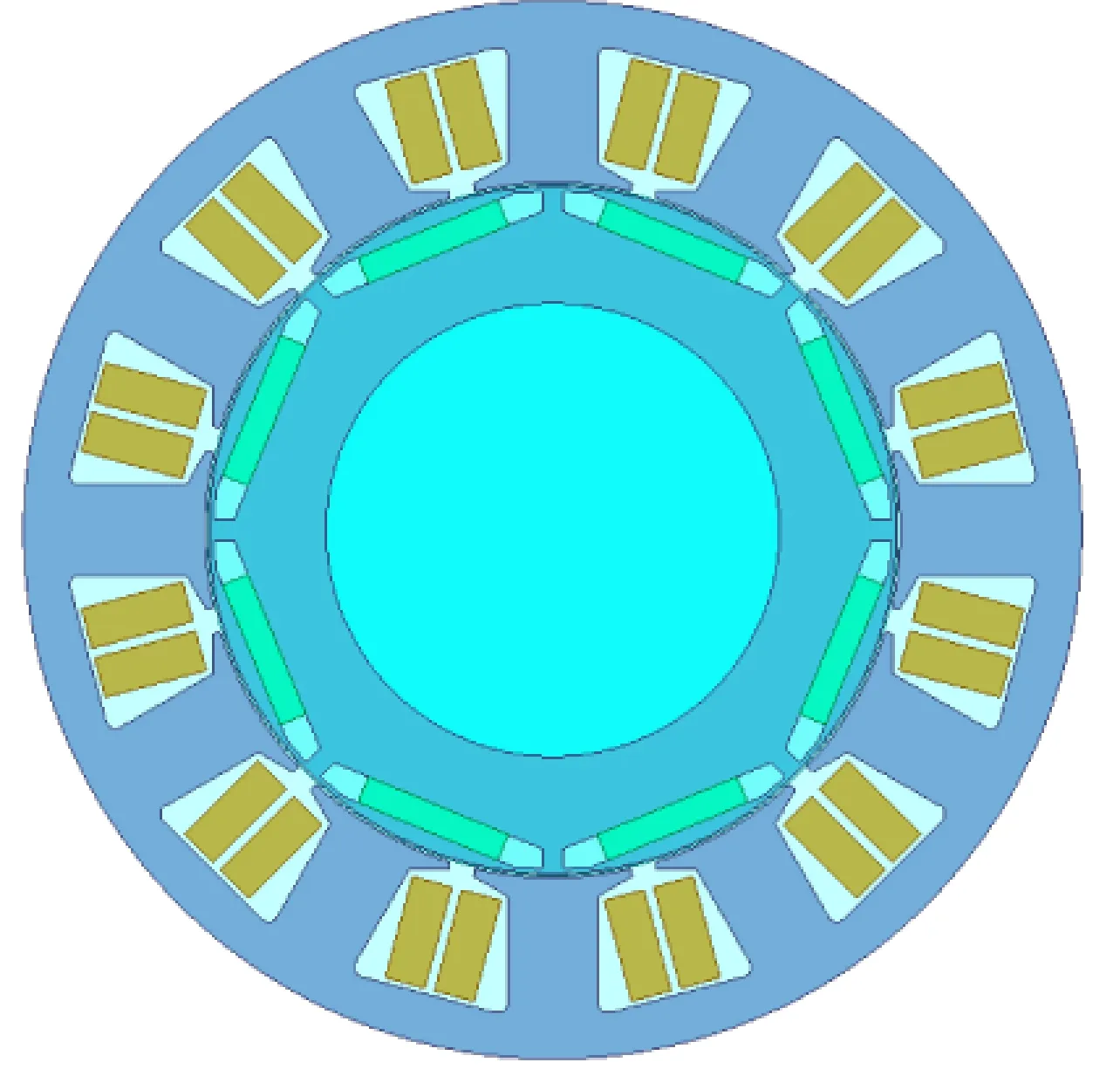

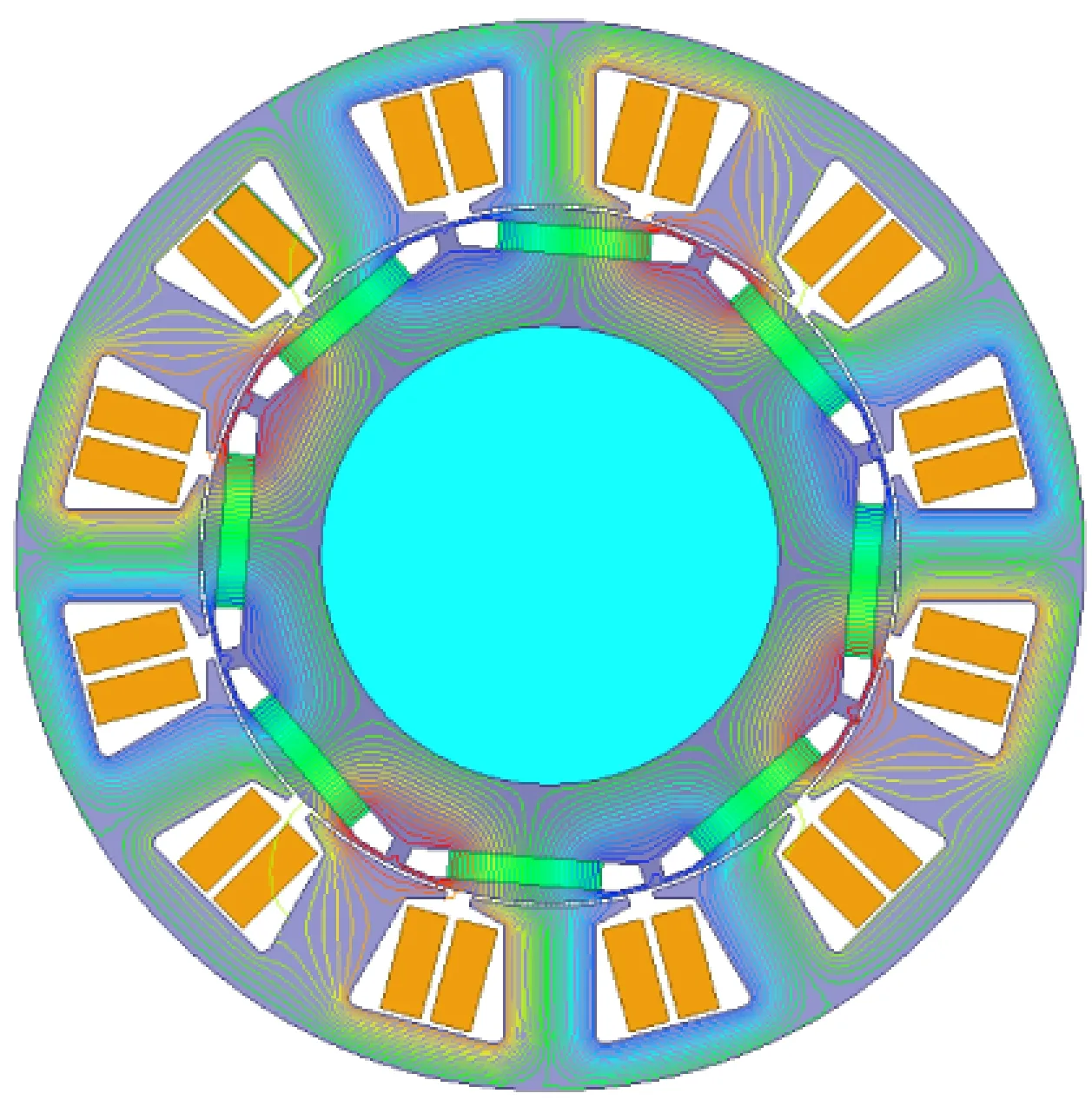

通过表1给出的电机具体参数,利用有限元分析软件Ansoft,建立该电机的二维有限元分析模型,如图1所示。对其进行添加激励源、网格剖分、施加边界条件,为后续的优化分析奠定基础。得到电机的空载磁力线分布图如图2所示。由图2可知,电机空载磁力线呈4对极均匀分布,磁力线分布合理。

图1电机的二维有限元分析模型

图2电机的空载磁力线分布图

4转子结构优化设计

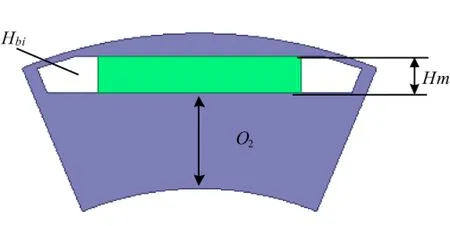

以减小电机齿槽转矩、提高电机的功率因数为目标,对电机转子的主要结构进行优化设计。主要的优化参数分别为永磁体厚度Hm、永磁体的嵌入深度O2以及隔磁桥的宽度Hbi,以此来改善电机的动态性能,提高电机的出力和效率,其优化尺寸的模型如图3所示。

图3电机的优化参数

4.1永磁体尺寸优化

永磁体尺寸对永磁电机的空载反电势及齿槽转矩均有影响。而对于内置“一”型永磁电机,永磁体的厚度需选取合适,太厚会增大电机的齿槽转矩,产生振动与噪声;太薄会使得空载反电势过小,影响电机的正常运行,且永磁体会有退磁的风险。

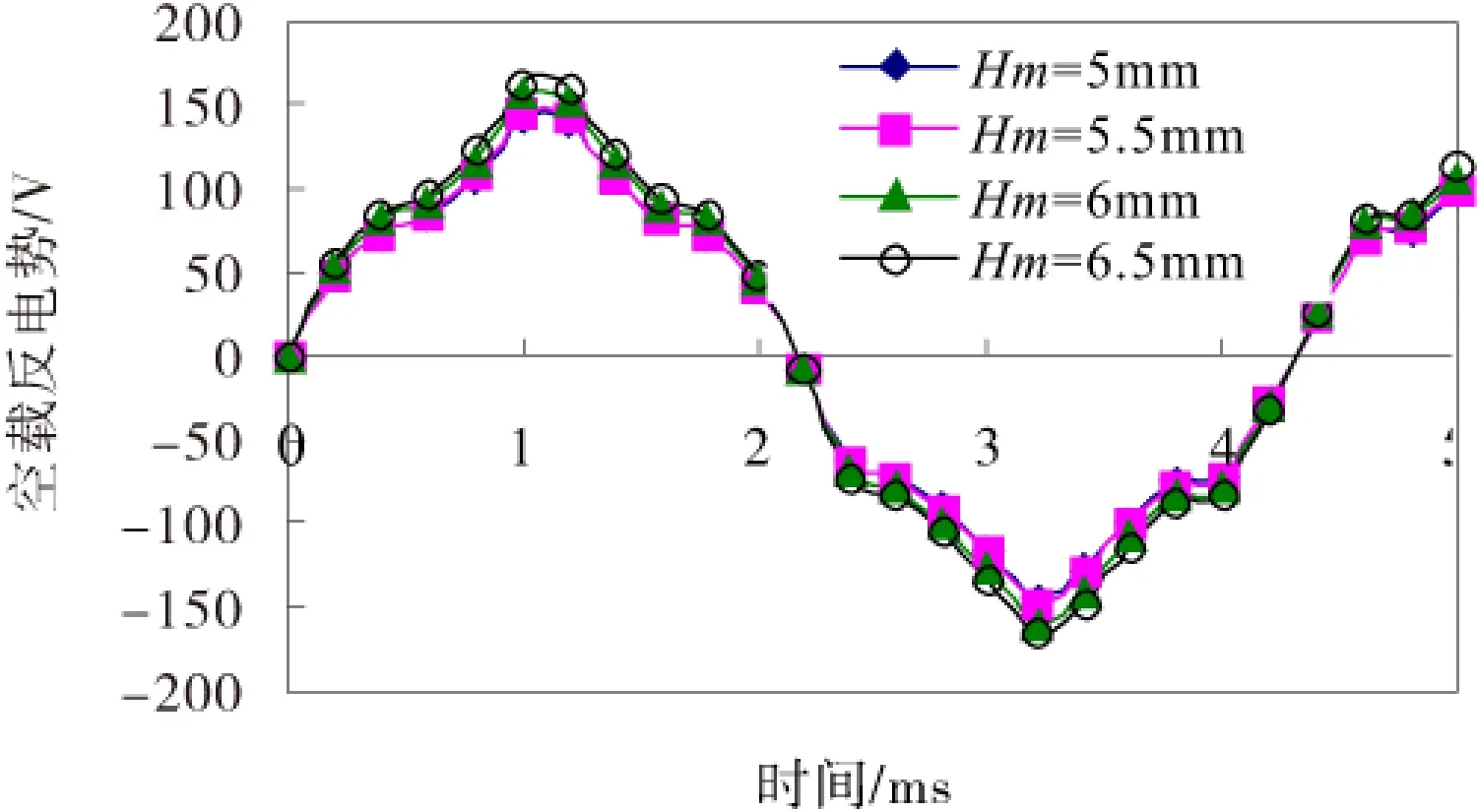

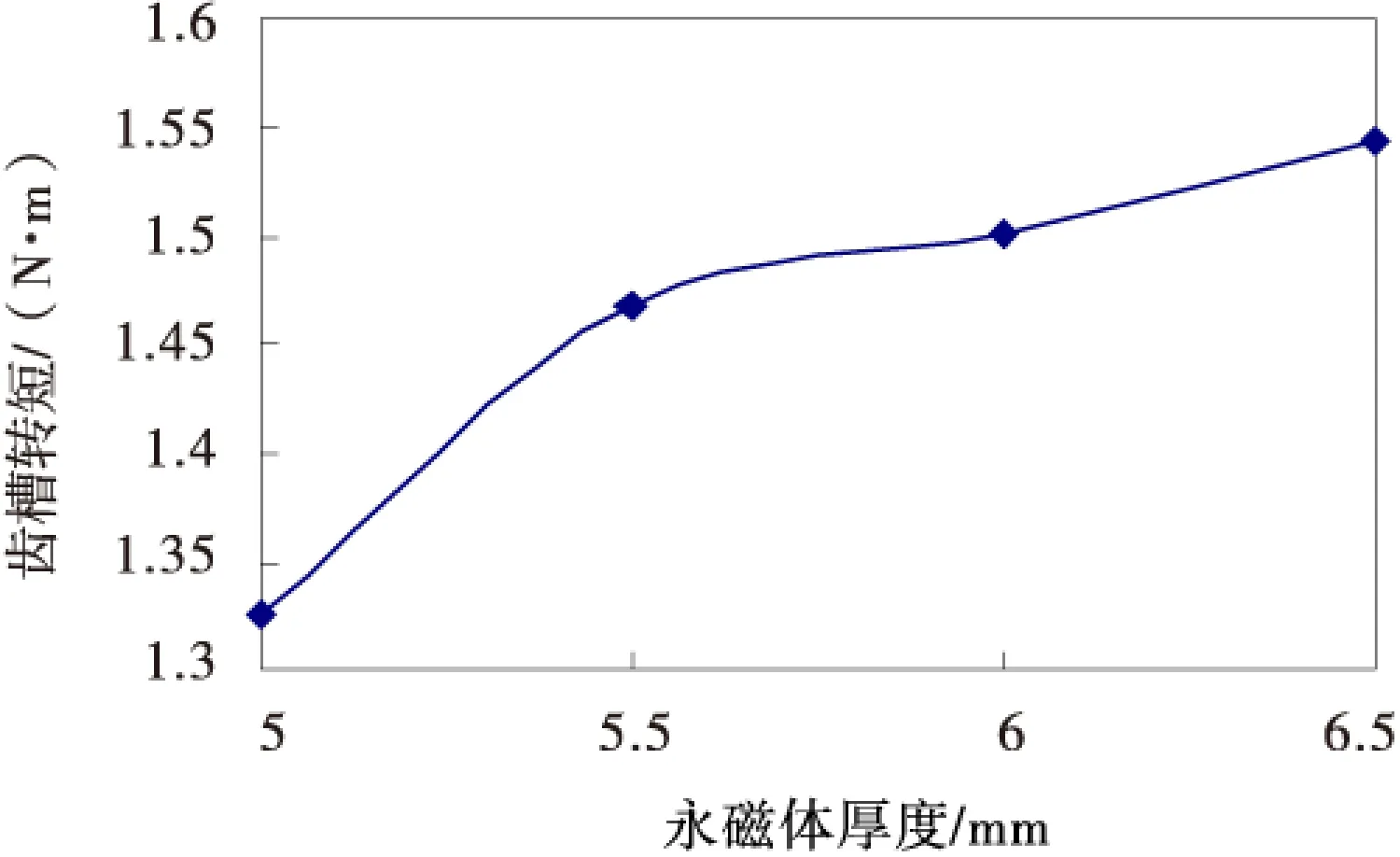

以永磁体厚度Hm为变量,利用有限元软件分析不同厚度永磁体对空载反电势及齿槽转矩的影响,得出空载反电势及齿槽转矩变化曲线如图4~图5所示。

图4永磁体厚度对E0的影响

图5齿槽转矩幅值随永磁体厚度的变化

由图4与图5可知,随着永磁体厚度Hm的增加,空载反电势及齿槽转矩均呈逐渐增大的趋势;当永磁体厚度达到5.5 mm后,空载反电势的幅值接近额定相电压的幅值,而齿槽转矩仍呈增大的趋势,综合考虑电机的输出转矩和转矩脉动,选取永磁体厚度为5.5 mm。

4.2隔磁桥尺寸优化

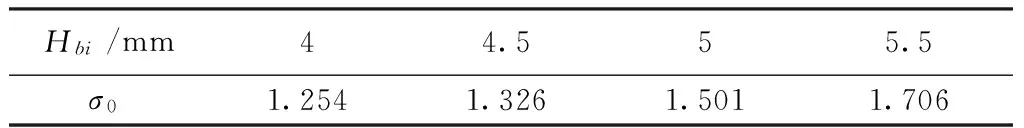

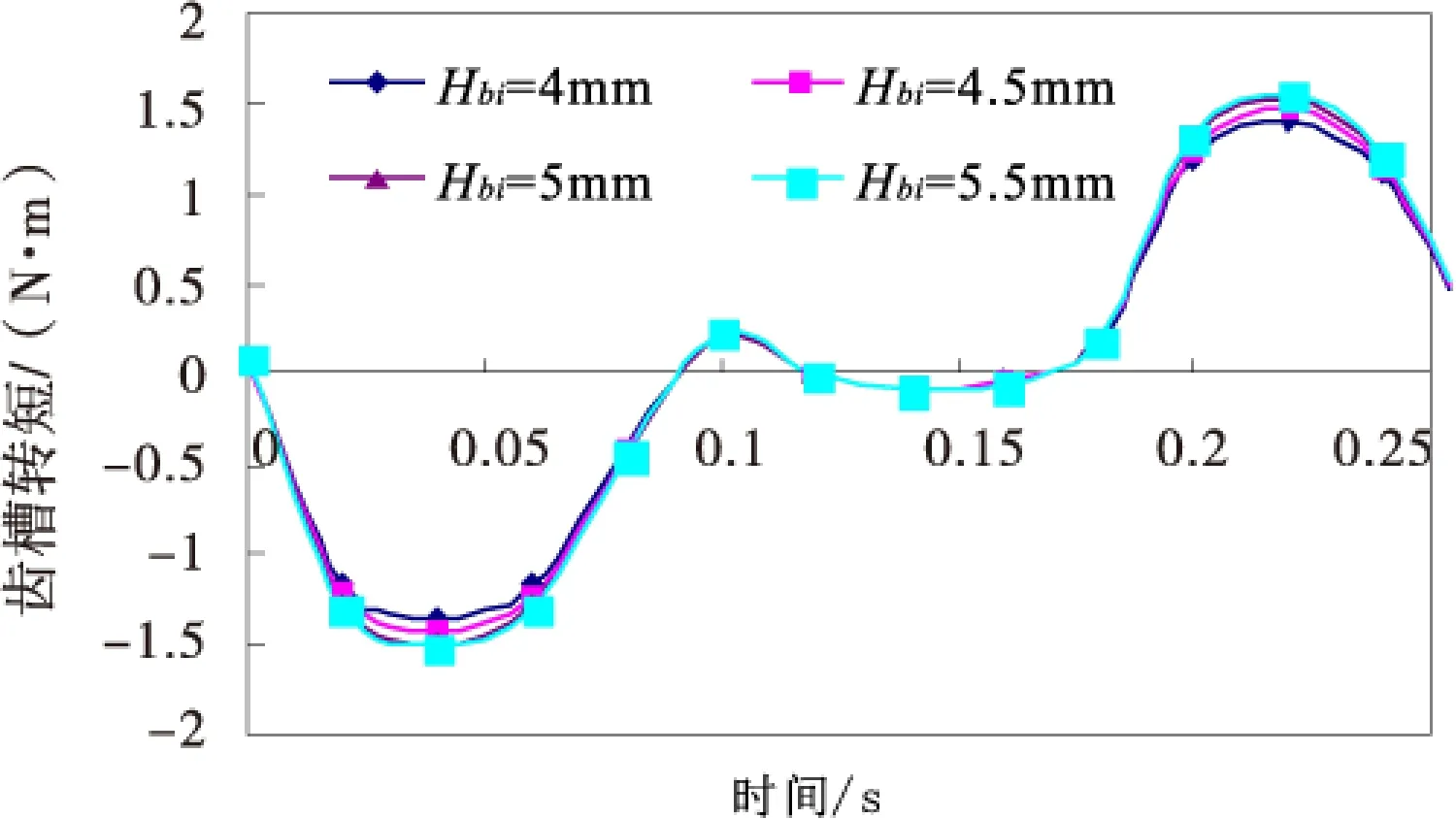

相对于表面式永磁电机,内置式永磁电机的漏磁现象比较严重,为了减小电机的漏磁,内置式永磁电机的转子永磁体受隔磁桥的保护。较大尺寸的隔磁桥使其可防止永磁体漏磁,提高电机的效率及电磁性能;与此同时,较大的隔磁桥尺寸影响转子的机械强度,使得电机在高速运行时,产生弯曲变形。兼顾内置式永磁电机的电磁性能以及机械强度,利用有限元分析的方法对电机的隔磁桥厚度进行优化设计,得到隔磁桥对空载漏磁系数σ0的影响(表2),隔磁桥对齿槽转矩的影响如图6所示。

表2隔磁桥宽度对漏磁系数的影响

图6齿槽转矩随隔磁桥变化图

由图6可知,随着隔磁桥宽度的增大,齿槽转矩增加的幅度并不明显;由表2 可知,隔磁桥宽度对空载漏磁系数的影响较大,随着宽度的增加,其漏磁系数增大0.5左右,综合考虑电机的电磁性能和机械强度,选取内置式永磁电机的隔磁桥宽度为4.5 mm。

4.3永磁体嵌入深度的优化

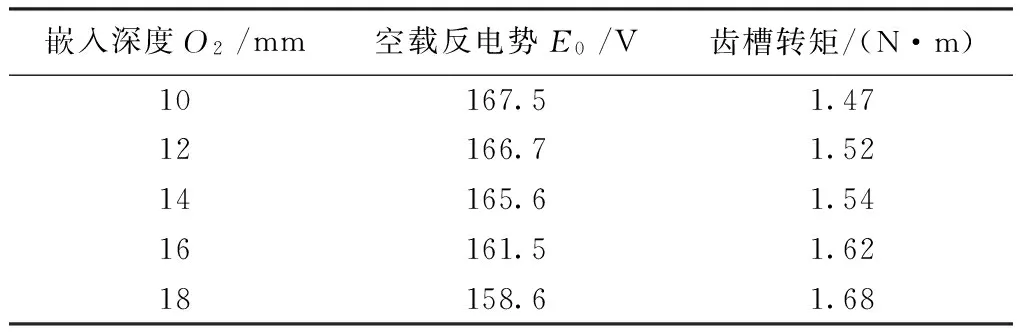

得到永磁体的最优厚度以及隔磁桥的最佳尺寸,建立优化后的电机有限元分析模型。研究永磁体的嵌入深度对电机空载反电势以及齿槽转矩的影响,其结果见表3。

表3嵌入深度对电机性能的影响

由表3可知,随着永磁体嵌入深度的增大,空载反电势的幅值呈减小的趋势,产生该现象的原因在于随着永磁体嵌入深度的增大,电机的漏磁增大,漏磁的增大使得电机的空载反电势减小;与空载反电势相反,齿槽转矩呈增大的趋势。综合考虑空载反电势与齿槽转矩的值,选取永磁体嵌入深度为14 mm,原因在于,随着永磁体嵌入深度的增加,空载反电势初始减小的并不明显,而当深度大于14 mm时,减小了近4 V左右。

5优化前后电机性能比较

选取永磁体厚度为5.5 mm、隔磁桥宽度为4.5 mm、永磁体嵌入深度为14 mm,建立优化后的电机有限元分析模型,比较优化前后电机的电磁性能,其结果如图7所示。

图7优化前后电机性能比较

由图7可知,优化前内置式永磁电机的齿槽转矩大约为1.58 N·m,优化后齿槽转矩减小为大约1.35 N·m;优化前电机的空载反电势大约为150 V左右,而优化后电机的空载反电势提高至大约178 V,电机的动态性能得到了明显的提高。

6结束语

本文提出并设计了一种“一”型永磁体内置式永磁电机,在分析电机空载反电势、齿槽转矩产生原理的基础上,以空载反电势与齿槽转矩为目标,优化该类电机。分析表明:当该电机的永磁体宽度为5 mm、隔磁桥宽度为4.5 mm、永磁体嵌入深度为14 mm时,电机达到最优性能,为此类电机的优化分析奠定了一定的基础。

[1] 杨玉波,王秀和,朱常青.电枢槽口宽度对内置式永磁同步电机齿槽转矩的影响[J].电机与控制学报,2011,15(7):21-25.

[2] BIANCHI N,BOLOGNANI S,LUISE F.Potentials and limits of high-speed PM motors[J].IEEE Transactions on Industry Application,2004,40(6):1570-1578.

[3] 王艾萌.内置式永磁同步电动机的优化设计及弱磁控制研究[D].保定:华北电力大学,2010.

[4] 胡光伟,严欣平,黄嵩,等.内置式永磁同步电机隔磁

[桥影响研究[J].微电机,2014,15(7):31-34.

5] 刘建林,冯垚径,高磊,等.电动汽车用内置式永磁无刷直流电机设计研究[J].湖南大学学报:自然科学版,2013,40(9):63-69.

[6] 杨国龙,黄开胜,陈文敏,等.内置式“一”型永磁同步电动机的转子结构优化[J].微特电机,2015,43(10):33-35.

[7] NAKAMURA K,FUJIMOTO H,FUJITSUNA M.Torque ripple suppression control for PM motor with current control based on PTC[C]//Proceeding of Power Electronics.Conference (IPEC),Sapporo,June 21-24,2010:1077-1082.

[8] 王悍枭,刘凌,吴华伟.改进型滑模观测器的永磁同步电机无传感器控制策略[J].西安交通大学学报,2016,50(6):104-109.

[9] 陈伟,金辛海,胡志涛.高压永磁同步电机开环矢量控制系统研究[J].电气传动,2016,46(4):8-10.

[10] 倪有源,余长城,黄亚.通用型永磁同步屏蔽电机电磁设计[J].微特电机,2016,44(4):1-4.

[11] 张永昌,高素雨.考虑延时补偿的永磁同步电机电流预测控制[J].电气工程学报,2016,11(3):13-20.

[12] 曲子扬,陈兵,高淑慧,等.考虑输入饱和的永磁同步电机随机非线性控制[J].青岛学报大学:工程技术版,2016,31(1):40-46.

[13] 汪旭东,吴俊,许孝卓,等.分数槽低速大转矩永磁同步电机设计[J].河南理工大学学报:自然科学版,2015,34(6):855-859.

[14] 江宏伟.基于ANSYS的3D永磁直线同步电机的推力波动计算[J].国防制造技术,2015(4):41-43.

Optimization Design of Interior “—” Type Permanent Magnet Synchronous Motor Based on Ansoft

HEJinga,FANHongyua,WANGChenb

(a.Department of Information Electrical Engineering; b.Department of Electrical Engineering,Anhui Technological College of Machinery and Electricity Engineering, Wuhu 241000, China)

A 12-solts 8-pole PMSM for hybrid electric vehicles is designed. The producing mechanism of cogging torque and no-load back-electromotive are studied. The effect of the sizes of magnetic bridge and permanent magnets embedded depth for motor electromagnetic properties are analyzed. To reduce the cogging torque and the noise, improve no-load back-electromotive force and the motor output, the Ansoft Analysis Software is used to optimize the analysis of the motor. The results show that when the permanent magnet thickness is 5.5mm, the magnetic bridge width is 4.5mm, and the permanent magnets embedded depth is 14mm, motor performance is optimal. The study lays a foundation of such motors in electric vehicle applications.

interior permanent magnet synchronous motor; finite element analysis; cogging torque; no-load back-electromotive force

2016-05-19

安徽省教育厅科研基金项目(KJ2016A128)

何 晶(1981-),江西南昌人,讲师,硕士,主要从事软件应用和开发方面的研究,(E-mail)ahjdhj@hotmail.com

1673-1549(2016)04-0035-04

10.11863/j.suse.2016.04.08

TM302

A