镍钛形状记忆合金管接头有限元分析

徐祥, 阚前华, 康国政

(西南交通大学力学与工程学院, 成都610031)

镍钛形状记忆合金管接头有限元分析

徐祥, 阚前华, 康国政

(西南交通大学力学与工程学院, 成都610031)

采用三维形状记忆合金相变本构模型预测了镍钛合金的形状记忆行为,进而建立了镍钛形状记忆合金连接钛合金管的轴对称有限元模型,考虑大变形和接触非线性,模拟了镍钛形状记忆管接头的装配过程。结果表明回复力由卸载过程中的自由应变回复以及形状记忆合金升温回复时的应变回复两部分组成。最后,给出了形状记忆合金管接头内径和摩擦系数的优化方法。

形状记忆合金;管接头;本构模型;有限元分析;回复力

引言

形状记忆合金(SMA)作为一种新型的功能材料,它所具有的形状记忆效应和超弹性等性能使其在工业、航空和机械制造等各个领域都得到了广泛应用[1],其中,镍钛形状记忆合金材料的工程应用涉及多学科的交叉与融合。SMA管接头相比于传统的连接方式,它有以下一些优点:(1)装配过程简单、安全,不需要过多零件,也不会产生有害物,对周围环境损害小;(2)可以根据不同的用途选择不同的被连接管;(3)即使在狭窄的工作环境里SMA管接头也可以完成连接工作并且不会影响到周围零部件。由于形状记忆合金热力学变形过程的复杂性,其本构模型研究仍有不足,限制了SMA管接头的有限元模拟。目前,国内外所报道的关于SMA管接头模拟方面的工作较少[2-6],主要集中不同结构形式[7]或不同的加载形式下[8-10]的管接头。

基于目前应用最广泛的Auricchio等[11]提出的三维热力学本构模型和SMA管接头有限元模型,模拟了形状记忆合金管接头的装配过程,讨论了管接头拉脱力的影响因素,所获结果对管接头的设计和应用具有一定的指导意义。

1镍钛形状记忆热力学本构模型

SMA的热力学变形过程通过ANSYS内嵌的Auricchio三维唯象热力学模型进行描述。该模型选择应变ε和绝对温度T作为控制变量,奥氏体向马氏体相变过程产生的应变或者马氏体解孪过程产生的应变etr为内变量。自由能函数定义为:

(1)

(2)

其中,εL为单轴最大相变应变,相变开始驱动力定义为:

(3)

其中,δ为求解处于初始无应力和无约束状态下的完全奥氏体状态下的内标量,其表达式为:

(4)

其中R为弹性域半径。

引入相变压力相关的屈服函数F(X)来考虑拉压非对称性。该函数基于偏应力第二不变量J2和第三不变量J3:

(5)

其中,M和R为拉压试验中的参数,可以用临界转换拉应力σt和压应力σc表示:

(6)

(7)

2材料参数和有限元模型

2.1材料参数

管接头采用SMA,被连接管采用弹塑性TA19钛合金,材料模型采用双线性随动硬化模型。管接头和被连接管的摩擦系数设初始设定为0.2,SMA和TA19钛合金的材料参数见表1。

表1SMA和TA19钛合金材料参数

采用有限元软件ANSYS和表1所示参数对SMA的低温加载-卸载和升温回复过程进行模拟,模拟结果和实验结果的对比如图1所示。

图1SMA实验值和模拟结果对比

由图1可知,无论是拉伸到卸载过程中的应力-应变曲线还是升温时的温度-应变曲线模曲线均与实验曲线比较吻合。图1(b)还显示,升温完成后SMA存在0.8%的不可恢复变形,这在本构模型里没有考虑,模拟中予以忽略。

2.2有限元模型

2.2.1几何模型

表2为SMA管接头和被连接管的几何尺寸。在实际应用中,管接头内径比被连接管外径小4%左右[13]。

表2管接头和被连接管几何尺寸

2.2.2有限元网格

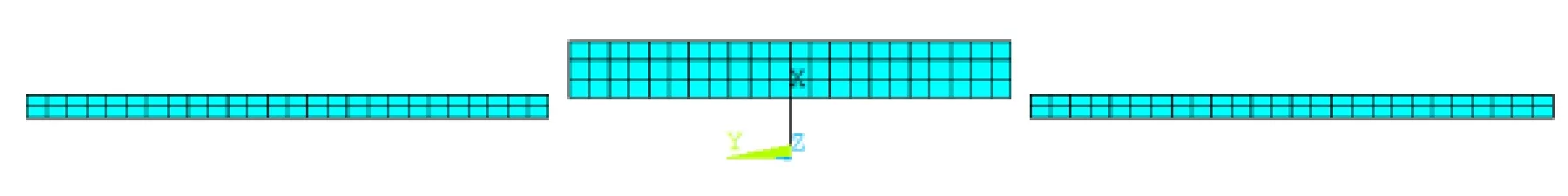

由于管接头在低温下的扩径、管接头与被连接管的连接装配以及升温抱紧的过程是典型轴对称问题,建立的轴对称有限元模型如图2所示。在有限元模型的网格划分中,接触单元选择CONTACT172和TARGET169,单元划分尺寸均设置为0.5 mm。

图2有限元模型

2.2.3边界条件和加载工况

考虑到管接头的实际装配工况,在轴对称模型中只对管接头中间部位的节点施加了Y方向的位移约束。SMA管接头一般在低温下进行一定变形的扩径,然后进行装配,最后再升温回复抱紧。因此,有限元分析中设定以下五个载荷步骤:

(1) 在室温下,对SMA管接头内壁施加300 MPa的均布载荷对SMA管接头进行扩径。

(2) 在被连接管的端部施加位移载荷,移动被连接管,使之插入到扩径后的SMA管接头中。

(3) 卸载SMA管接头内壁上的载荷,设置管接头和被连接管之间的接触。

(4) 升温至413 K,管接头将恢复形变,抱紧被连接管。

(5) 降温至室温298 K。

3模拟结果

图3显示了TA19被连接管在装配完成并恢复至室温后的等效应力云图。由图3可以看出,被连接管的等效应力中间区域的应力大于两端,并沿内壁向外壁延伸逐渐减小,最大应力值出现在内壁靠近SMA管接头端口水平方向位置处。

图3TA19被连接管装配完成后的等效应力云图

如图4所示,SMA管接头中的等效应力径向呈梯度分布,原因是SMA管接头在扩径完成后各个部分产生的变形量不同。

图4SMA管接头装配完成后的等效应力云图

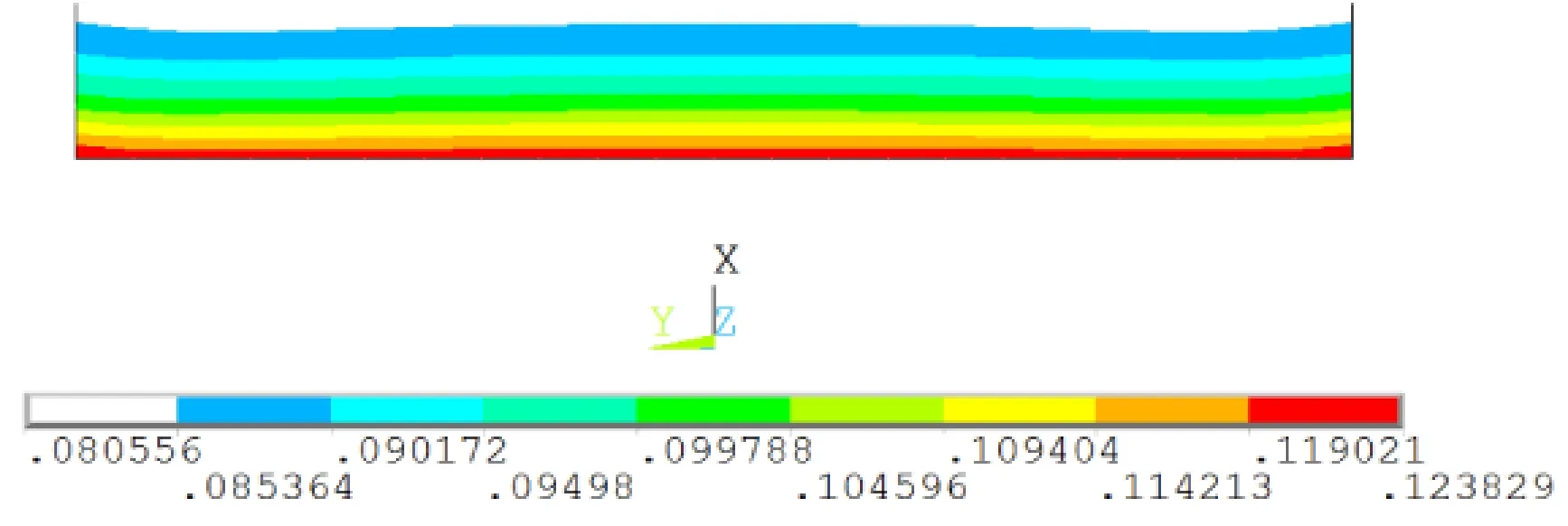

如图5所示,SMA管接头内壁产生了0.12 mm变形量,达到了8%的应变,越往外壁延伸相变程度越低,因此内外相变温度不同,相变开始于管接头的外端,而结束于管接头的内端[14]。最终导致SMA管接头中的等效应力分布不均匀。

图5扩径后SMA管接头的相变应变

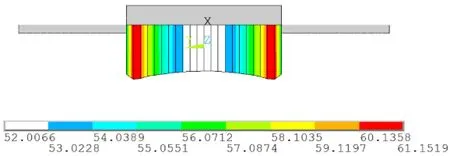

图6为SMA管接头与TA19被连接管之间的接触压力分布图。由图6可知,接触压力在中间位置最小,在靠近两端位置接触压力达到最大值61.15 MPa。而在端部位置,接触应力又有所减小。

图6SMA管接头装配完成后的接触压力分布

图7为仅考虑SMA管和考虑装配过程中的SMA管接头的应力-应变和温度曲线对比图。由图7(a)可知,装配过程中的SMA管接头,扩径阶段和卸载的初始阶段,材料的应力应变曲线与单独作用下的曲线基本重合且未卸载至零,并在升温段应力有所提升。图8为装配过程中卸载完成时的SMA管接头的应力-应变曲线。由图7和图8可知,在插入TA19被连接管以后,SMA管接头存在残余应力场来维持管内的应力自平衡。再由图7(b)可知,升温回复的应变由于装配了被连接管而无法回复,故在图7(a)中升温段只有应力增加,应变几乎不变。

图7仅考虑SMA和同时考虑SMA管接头与TA19被连接管情况下的应力-应变和应变-温度曲线对比图

图8装配过程中的SMA管接头卸载完成时的应力-应变曲线

4讨论

对于管接头而言,连接强度是评判其连接可靠性重要标准。管接头和被连接管之间的连接强度可以用拉脱力F表示[15]:

F=σrμπDtLs/2

(7)

其中,σr为回复应力,μ为摩擦系数,Dt为TA19被连接管外径,Ls为SMA管接头连接长度。接下来讨论SMA管接头的内径Ds和SMA管接头与TA19被连接管间的摩擦系数μ对连接强度的影响。

对比图9和图10中不同摩擦系数和管接头内径取值情况下的拉脱力大小和TA19被连接管中最大等效应力值的大小可以发现,管接头内径越小,拉脱力越大,被连接管中最大等效应力值也越大;而当摩擦系数增加时,拉脱力随之增加;在管接头内径较大时拉脱力的增加值比较小且管接头内径越小,拉脱力随摩擦系数的增大而增加的幅度越大。考虑到实际应用中,回复应力不能过大从而破坏被连接管,且TA19被连接管在373 K下的屈服强度约为900 MPa[12],最终优化后的选择为内径为2.9 mm,摩擦系数为0.3,该值对应的被连接管最大等效应力为684.86 MPa,拉脱力为3.21 kN。

图9不同摩擦系数和管接头内径取值下的拉脱力

图10不同摩擦系数和管接头内径下的TA19被连接管最大等效应力

5结论

采用三维形状记忆合金热力学本构模型,建立的镍钛SMA连接TA19钛合金管的轴对称有限元模型,模拟了镍钛SMA管接头的装配过程,仿真结果表明:

(1) ANSYS内嵌的三维本构模型可以用于模拟SMA的形状记忆效应。

(2) 装配完成后SMA管接头应力由内壁向外壁逐渐减小,TA19被连接管最大应力出现在靠近中部的内壁位置,最大接触压力出现在靠近管接头端部。

(3) 回复应力由卸载过程中的自由应变回复以及形状记忆合金升温回复时的应变回复两部分组成。

(4) 给出的SMA管接头参数优化方法能对管接头的设计和应用提供有益参考。

[1] 孙洪志.钛镍形状记忆合金管接头[J].稀有金属快报,2001(6):16.

[2] 曾攀,杜泓飞.NiTi形状记忆合金的本构关系及有限元模拟研究进展[J].锻压技术,2011,36(1):1-6.

[3] 马彦,李威.形状记忆合金管接头结构优化与有限元分析[J].东北大学学报:自然科学版,2013,34(8):1166-1170.

[4] 陈斌.镍钛铌形状记忆合金宏细观力学行为研究[D].重庆:重庆大学,2013.

[5] HELM D.Numerical simulation of martensitic phase transitions in shape memory alloys using an improved integration algorithm[J].International journal for numerical methods in engineering,2007,69(10):1997-2035.

[6] 严金良,沈亚鹏,陈儒.形状记忆合金管接头空间轴对称有限元分析[J].力学学报,1998,30(3):370-378.

[7] 张慧博,金伟,杨锐.内脊型TiNiFe记忆合金管接头拉脱力的三维有限元模拟[J].金属学报,2012,48(12):1520-1524.

[8] 智友海,刘永寿,岳珠峰.不同载荷下形状记忆合金管接头性能的有限元分析[J].机械设计与制造,2009(2):4-6.

[9] 智友海,史向平,刘永寿,等.SMA管接头系统的蠕变及热应力分析[J].强度与环境,2009,36(3):59-64.

[10] 刘永寿,智友海,刘军,等.管道系统中Ti-Ni合金管接头的疲劳寿命(S-N)分析[J].飞机设计,2009,29(2):13-17.

[11] AURICCHIO F,PETRINI L.Improvements and algorithmical considerations on a recent three-dimensional model describing stress-induced solid phase transformations[J].International Journal for Numerical Methods in Engineering,2002,55(11):1255-1284.

[12] 阚前华,杨强军,康国政,等.钛合金Ti6242S高温棘轮行为实验研究[J].北京理工大学学报,2014,34(S1):90-93.

[13] 王健,沈亚鹏.基于Total-Lagrange法SMA管接头的有限元分析[J].机械强度,2000,22(4):275-275.

[14] 张振兴.NiTiNb合金管件扩径变形行为及其对记忆性能的影响[D].北京:北京有色金属研究总院,2014.

[15] 尹向前,高宝东,米绪军.TiNiNb形状记忆合金管接头径向压应力的模拟计算[J].稀有金属,2008,32(5):579-583.

Finite Element Analysis of NiTi Shape Memory Alloy Pipe Coupling

XUXiang,KANQianhua,KANGGuozheng

(School of Mechanics and Engineering, Southwest Jiaotong University, Chengdu 610031, China)

The three-dimensional shape memory alloy thermo-mechanical constitutive model was used to predict the behavior of NiTi shape memory alloy. Considering large deformation and contact nonlinearity, an axisymmetric finite element model was established to simulate the assembly process of NiTi shape memory pipe coupling. The simulated results reveal that recovery force consists of resistance of recoverable strain created during elastic unloading and resistance of recoverable strain developed during heating. An optimal method to obtain the inner diameter and friction coefficient of the pipe coupling was proposed finally.

shape memory alloy; pipe coupling; constitutive model; finite-element analysis; recovery force

2016-03-28

国家自然科学基金项目(11532010;11572265)

徐 祥(1992-),男,安徽无为人,硕士生,主要从事形状记忆合金本构方面的研究,(E-mail)superxxud@126.com;

阚前华(1980-),男,河南信阳人,副教授,博士,主要从事智能材料疲劳与断裂方面的研究,(E-mail)qianhuakan@foxmail.com

1673-1549(2016)04-0026-05

10.11863/j.suse.2016.04.06

TG139.6

A