硼化锆基超高温陶瓷材料电火花加工特性研究

伏金娟,韩文波,杨立光,任连生(.北京市电加工研究所,北京009;.哈尔滨工业大学航天学院,黑龙江哈尔滨5000)

硼化锆基超高温陶瓷材料电火花加工特性研究

伏金娟1,韩文波2,杨立光1,任连生1

(1.北京市电加工研究所,北京100191;2.哈尔滨工业大学航天学院,黑龙江哈尔滨150001)

硼化锆基超高温陶瓷材料被广泛用于对轻质、耐高温有特殊要求的领域,但其高硬度、高脆性等特性使其成为难切削材料,在加工该材料的零件时极易磨损工具,缩短工具寿命,使加工变得非常困难,甚至无法切削。采用电火花加工方法对硼化锆基超高温陶瓷材料的加工特性进行了研究,对影响该材料加工特性的工艺参数(电参数、非电参数)进行了系统实验,得出工艺参数对加工特性的影响规律,获得了较高加工速度、能稳定可靠加工的参数范围,以此来指导实际应用。

硼化锆基超高温陶瓷;电火花加工;加工特性

硼化锆(ZrB2)基超高温陶瓷材料是目前超高温陶瓷复合材料研究领域的代表,因其具有密度低、熔点高、硬度高、热化学稳定性好、导热导电性好、1800℃以上良好的抗氧化性和抗腐蚀性等优异的物理化学性能,成为能应用于高超声速长时飞行、大气层再入、跨大气层飞行和火箭推进系统等极端环境的理想候选材料,是未来航空、航天、兵器、能源及医疗器械等轻质、高温领域具有重要应用前途的材料。目前,使用对象涵盖了飞行器鼻锥、机翼前缘、发动机热端等各种关键部位或部件[1-2]。

然而,由于ZrB2基超高温陶瓷材料属于高硬度的强脆性材料,是一种难切削材料,切削时极易磨损工具,且易引入微裂纹等非本征缺陷和残余应力等机加工缺陷,进而造成材料损伤[3-4]。因此,由这种材料制成的零件加工变得非常困难,甚至无法切削,是制约该材料应用的一个重要因素。

对于电火花加工来说,放电现象是伴随热和压力作用,使工件材料熔化、气化而被去除,以获得要求的表面质量、尺寸精度的三维型面的加工方法。电火花加工不受工件的硬度、抗拉强度、韧性等机械性能所限,所以被广泛用于难切削的高硬度材料的加工中[5-6]。然而,ZrB2基超高温陶瓷材料相比普通钢材的电火花加工特性也属于难加工材料,需对其电火花加工特性进行工艺实验与研究。本文研究的目的是通过系统实验,对影响ZrB2基超高温陶瓷材料电火花加工特性的工艺参数(电参数、非电参数)进行研究,得出电参数和非电参数的影响规律,从而获得较高加工速度、能稳定可靠加工的参数范围,以此来指导实际应用。

1 硼化锆基超高温陶瓷材料的特性

硼化锆的晶体结构见图1。在Zr-B系统中,存在3种形态的硼化锆,即一硼化锆(ZrB)、二硼化锆(ZrB2)、十二硼化锆(ZrB12),其中ZrB和ZrB12只在高温下是稳定的,而ZrB2在很宽的温度范围内是稳定的,工业中生产的硼化锆主要成分为ZrB2。

图1 ZrB2的晶体结构示意图

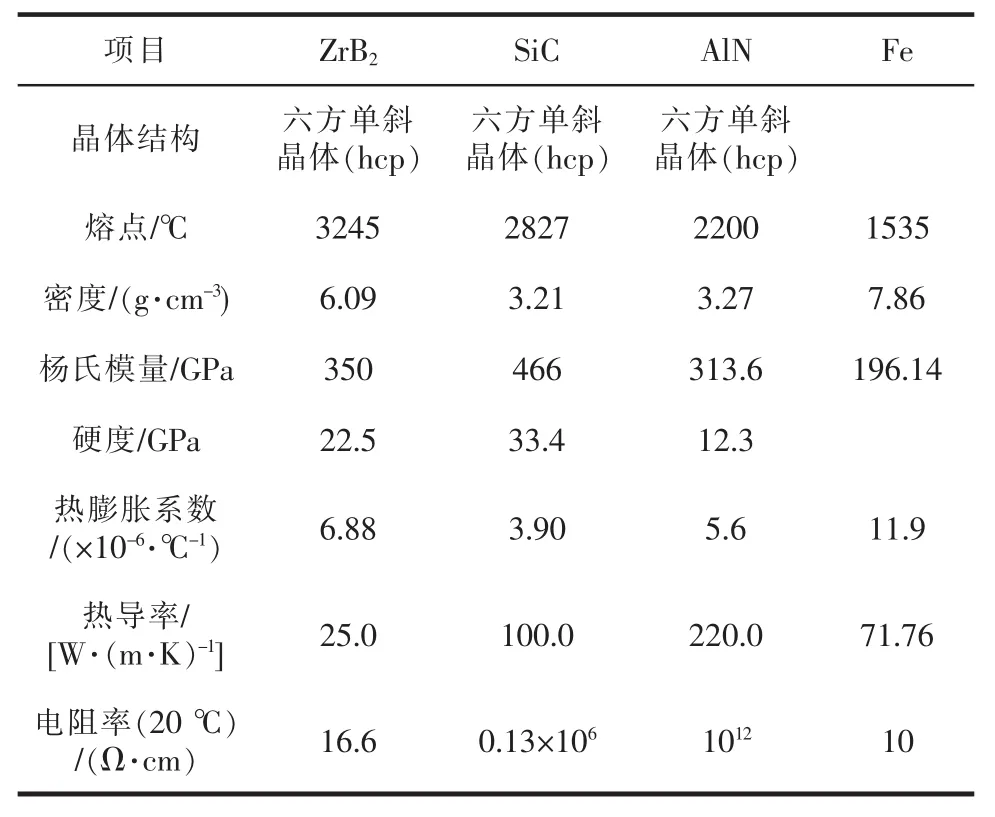

表1给出了ZrB2(硼化锆)、SiC(碳化硅)、AlN(氮化铝)和Fe(铁)常见的物理和化学性质。

表1 ZrB2、SiC、AlN和Fe常见的物理和化学性质

2 硼化锆基超高温陶瓷材料加工实验

2.1 实验条件

实验装置采用A30精密数控电火花成形机床。工件材料为硼化锆基超高温陶瓷(由哈尔滨工业大学复合材料与结构研究所提供),电极材料为紫铜和石墨。电火花加工专用煤油型号为LP-200。

2.2 实验结果及分析

2.2.1 电参数对材料加工特性的影响

(1)峰值电流

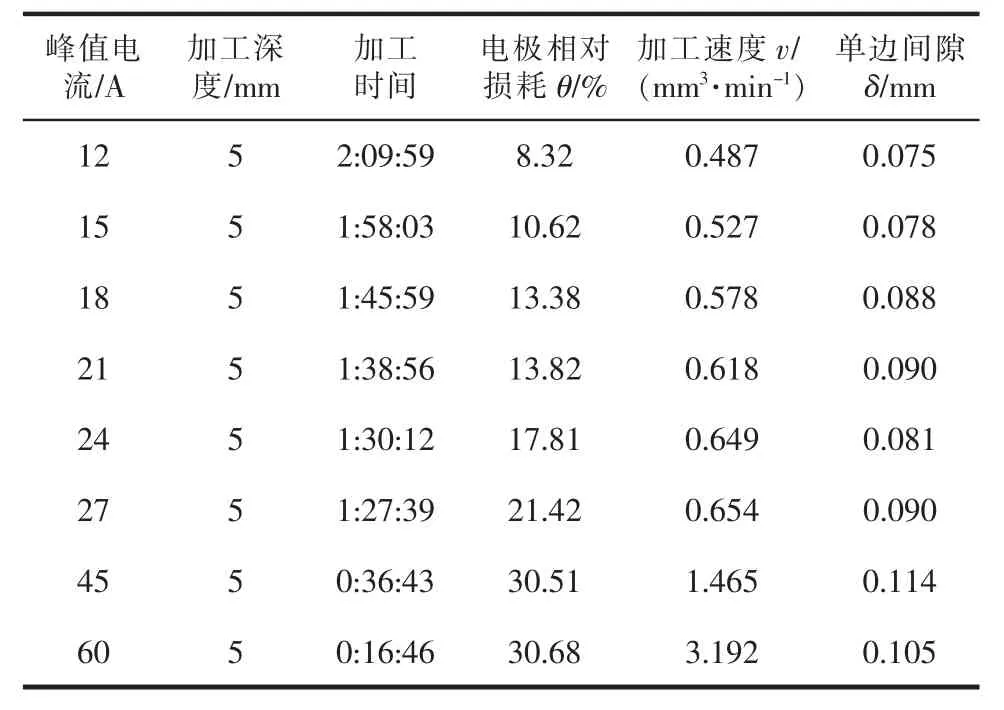

实验安排如下:电极采用直径4 mm的紫铜圆棒,脉冲宽度30 μs,脉冲间隔3 μs,主电源电压120 V,加工极性为负,仅改变主电源低压峰值电流的大小,得到的实验结果见表2。

表2 峰值电流影响实验结果

根据表2绘制出峰值电流对电极相对损耗、加工速度、单边放电间隙的影响曲线(图2)。可看出,随着峰值电流的增大,加工速度呈线性增长;单边放电间隙在峰值电流45 A时为0.114 mm,此时间隙较大且出现折点,在峰值电流低于45 A时,单边间隙随着峰值电流的增大呈线性缓慢增加趋势,在峰值电流高于45 A时,单边间隙开始减小,这与常用材料的电加工工艺规律有所不同。由实验结果还可看出,电极损耗与常用材料的电加工工艺规律基本一致。一般情况下,要实现低损耗加工,脉冲宽度与峰值电流有如下经验公式:Ip≤K×Ti(Ip为峰值电流;Ti为脉冲宽度;K=0.04~0.07 A/μs为经验系数),当脉冲宽度一定时,峰值电流增大,电极损耗增加;而在峰值电流高于45 A时,电极损耗变化较小。

图2 峰值电流对电极相对损耗、加工速度、单边放电间隙的影响曲线

(2)脉冲间隔

实验安排如下:电极采用直径4 mm的紫铜圆棒,脉冲宽度30 μs,主电源低压峰值电流21 A,主电源电压120 V,加工极性为负,仅改变脉冲间隔的大小,得到的实验结果见表3。

表3 脉冲间隔影响实验结果

由表3可知,脉冲宽度与脉冲间隔比(即占空比)的变化分别为15∶1、7.5∶1、6∶1、3.8∶1、1.9∶1、1∶1。根据表3绘制出脉冲间隔对电极相对损耗、加工速度、单边放电间隙的影响曲线(图3)。可看出,当脉冲间隔变化时,单边放电间隙的变化较小,最大值和最小值相差仅0.024 mm;电极相对损耗呈波浪形变化,但变化值较小,仅为6.18%,且在脉冲间隔为8 μs时,电极损耗最小。此外,加工速度受脉冲间隔的影响较大,在脉冲间隔为5 μs时出现转折点。当脉冲间隔小于5 μs时,加工速度随着脉冲间隔的增加而增大;当脉冲间隔大于5 μs时,加工速度随着脉冲间隔的增加呈线性减小趋势。从总体看,在维持稳定放电的情况下,脉冲间隔的变化对电极损耗、单边放电间隙的影响不大。从实验看,当脉冲间隔为8 μs时,各项加工特性较好。

图3 脉冲间隔对电极相对损耗、加工速度、单边放电间隙的影响曲线

(3)脉冲宽度

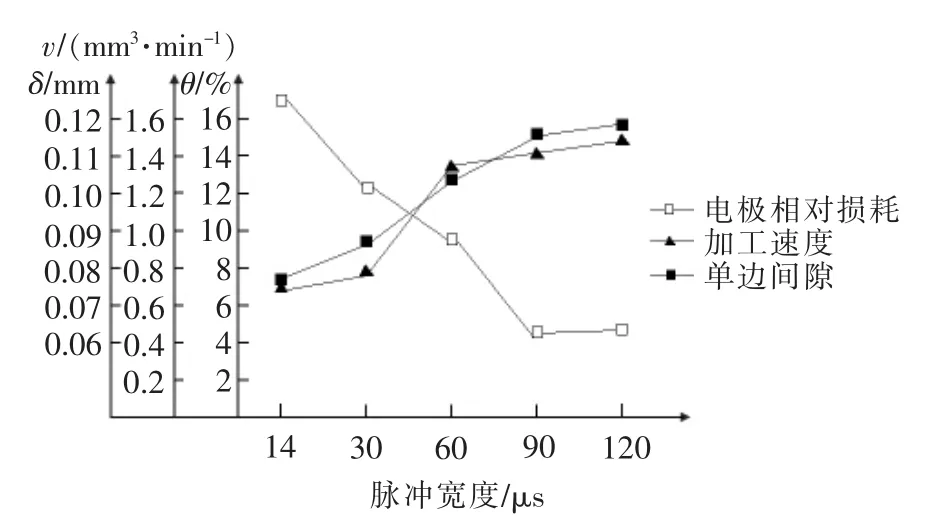

实验安排如下:电极采用直径4 mm的紫铜圆棒,脉冲宽度与脉冲间隔比(占空比)为3.6~4∶1(基本保持不变),主电源低压峰值电流21 A,主电源电压120 V,加工极性为负,仅改变脉冲宽度的数值,得到的实验结果见表4。

表4 脉冲宽度影响实验结果

根据表4绘制出脉冲宽度对电极相对损耗、加工速度、单边放电间隙的影响曲线(图4)。可看出,当占空比设置为3.6~4∶1时,脉冲宽度的变化对加工特性的影响较大,在脉冲宽度为90 μs(占空比为3.6∶1)时出现转折点。当脉冲宽度小于90 μs时,加工速度呈线性增长,超过90 μs后增长缓慢。电极相对损耗随着脉冲宽度的增加而减小,在脉冲宽度为90 μs的转折点处损耗最小,脉冲宽度继续增加,损耗略有增大。当脉冲宽度为90 μs时,单边放电间隙为0.116 mm,电极相对损耗为4.56%,加工速度为1.413 mm3/min,加工稳定性较好。

图4 脉冲宽度与电极相对损耗、加工速度、单边放电间隙的关系曲线

(4)峰值电压

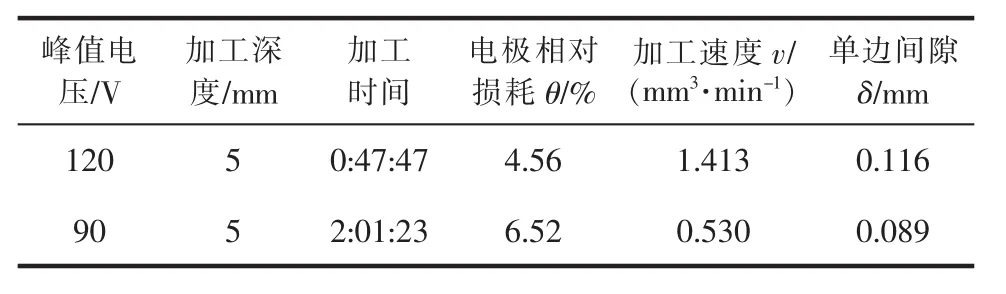

实验安排如下:电极采用直径4 mm的紫铜圆棒,脉冲宽度90 μs,脉冲间隔25 μs,主电源低压峰值电流21 A,加工极性为负,仅改变主电源电压,得到的实验结果见表5。

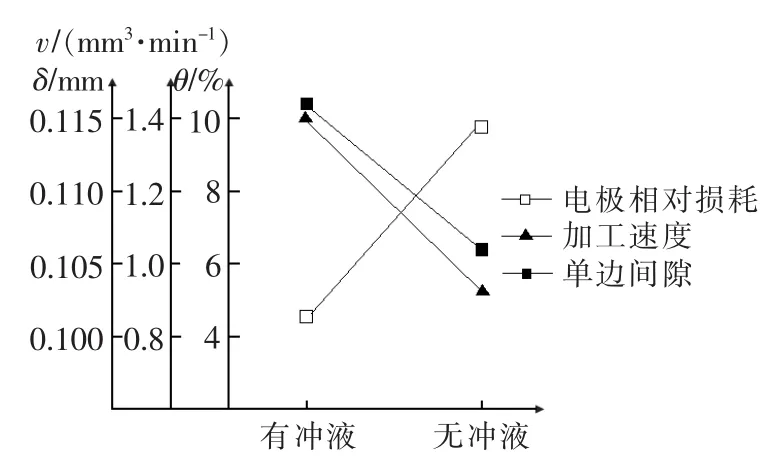

根据表5绘制出峰值电压对电极相对损耗、加工速度、单边放电间隙的影响曲线(图5)。可看出,当电压为120 V时,各项加工特性均较好;当电压为90 V时,加工状态不太稳定,与电压120 V时相比,加工速度降低2.66倍,电极相对损耗增加1.43倍,单边放电间隙减小0.027 mm。由此可知,峰值电压为120 V时的生产实用性更好。

2.2.2 非电参数对材料加工特性的影响

(1)冲液

表5 峰值电压影响实验结果

图5 峰值电压对电极相对损耗、加工速度、单边放电间隙的影响曲线

实验安排如下:电极采用直径4 mm的紫铜圆棒,脉冲宽度90 μs,脉冲间隔25 μs,主电源低压峰值电流21 A,主电源电压120 V,加工极性为负。上述电参数不变,仅改变冲液方式,实验结果见表6。

表6 冲液和不冲液加工实验结果

根据表6绘制出冲液和不冲液对电极相对损耗、加工速度、单边放电间隙的影响曲线(图6)。可看出,冲液方式对加工特性的影响不太明显,但加工深度较深或冲液压力变化时的情况尚不清楚,有待于进一步实验。相对于无冲液,有冲液时加工状态更稳定,加工速度为无冲液时的1.23倍,单边放电间隙增大0.01 mm,电极相对损耗为无冲液时的0.47倍。

图6 冲液和不冲液对电极相对损耗、加工速度、单边放电间隙的影响曲线

(2)加工深度

实验安排如下:电极采用直径20 mm的紫铜电极,脉冲宽度90 μs,脉冲间隔25 μs,主电源低压峰值电流21 A,主电源电压120 V,加工极性为负。上述电参数不变,计算不同加工深度对应的加工速度,实验结果见表7。

表7 加工深度的实验结果

根据表7绘制出加工深度与加工速度的关系曲线(图7)。可看出,随着加工深度的增大,加工速度呈降低趋势。当加工深度不超过15 mm时,加工速度下降比率较大;当加工深度超过15 mm后,加工速度下降比率缓慢。这与常用材料的电加工工艺规律基本一致。

图7 加工深度与加工速度的关系曲线

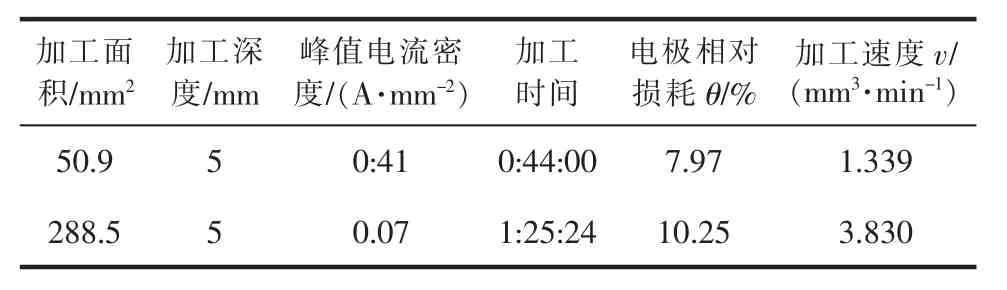

(3)加工面积

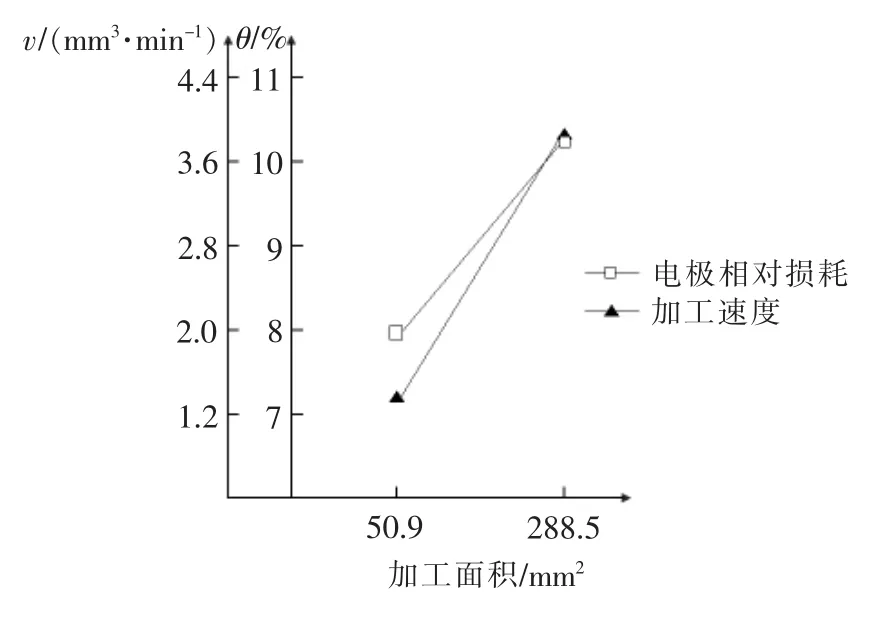

实验安排如下:电极采用直径4、10 mm的紫铜圆棒,脉冲宽度90 μs,脉冲间隔25 μs,主电源低压峰值电流21 A,主电源电压120 V,加工极性为负。上述电参数不变,仅改变加工面积,实验结果见表8。根据表8绘制出加工面积对电极相对损耗、加工速度的影响曲线(图8)。可看出,加工面积增加,使峰值电流密度减小,导致加工速度增大,电极相对损耗也增加,这说明加工特性与单位面积上的峰值电流密度有关。

表8 加工面积的实验结果

图8 加工面积对电极相对损耗、加工速度的影响曲线

3 结论

本文通过实验研究了电参数、非电参数对硼化锆基超高温陶瓷材料加工特性的影响规律,得出如下结论:

(1)电火花加工时,在所选各项电参数中,以峰值电流对加工状态的影响为最大。峰值电流越大,加工速度越快;但峰值电流不宜过大,因为过大的峰值电流反而会导致电极损耗及放电间隙明显加大,进而使成形精度降低。

(2)脉冲间隔对加工速度影响较大,且在脉冲间隔为5 μs时出现转折点。脉冲间隔小于5 μs时,加工速度随着脉冲间隔的增加而增大;脉冲间隔大于5 μs时,加工速度随着脉冲间隔的增加呈线性减小趋势。脉冲间隔对电极相对损耗、单边放电间隙略有影响,数值变化较小。

(3)脉冲宽度对加工特性的影响较大,且在脉冲宽度为90 μs时出现转折点。脉冲宽度小于90 μs时,加工速度随着脉冲宽度的增加呈线性增长趋势;脉冲宽度大于90 μs时,增长缓慢。电极相对损耗随着脉冲宽度的增加而减小,脉冲宽度为90 μs时损耗最小;脉冲宽度继续增加,损耗有所增大。当脉冲宽度为90 μs时,加工稳定性较好。

(4)峰值电压为120 V时,各项加工指标及加工稳定性均较好;而电压为90 V时,加工状态不太稳定。

(5)非电参数对加工特性的影响规律为:当加工深度不足5 mm时,加工中是否冲液对加工性能影响不明显。随着加工深度的增加,加工速度减小。当加工深度不超过15 mm时,加工速度下降比率较大;当加工深度超过15 mm后,加工速度下降比率缓慢。随着加工面积的增加,加工速度增大,电极相对损耗也增大。

综上所述,电火花加工技术是硼化锆基超高温陶瓷材料的有效加工方法之一。由于本文实验样本有限,所得结论还有待于进一步验证,从而给出更准确的电火花加工工艺参数及其对此类材料加工特性的影响规律。

[1] 樊乾国,郝志彪,闫联生,等.超高温陶瓷改性C/SiC复合材料的研究进展 [J].材料导报,2011,25(17):539-542.

[2] 白雪清,于爱兵,贾大为,等.可加工陶瓷材料机械加工技术的研究进展[J].硅酸盐通报,2006,25(4):130-136.

[3] 赵世海,蒋秀明.机加工对陶瓷性能的影响机理及可加工陶瓷材料[J].机械工程材料,2006,30(6):4-6.

[4] 薛建勋.工程陶瓷切削加工技术研究 [J].中国陶瓷,2012,48(7):54-56.

[5] 曹凤国,翟力军,伏金娟,等.特种加工手册[M].北京:机械工业出版社,2010.

[6] 柳新民,柯宏发.电火花加工技术在陶瓷加工中的应用[J].机械制造,1997(10):19-21.

Study on Electro-discharge Machining Characteristics of ZrB2-based Ultra-high Temperature Ceramics

Fu Jinjuan1,Han Wenbo2,Yang Liguang1,Ren Liansheng1

(1.Beijing Institute of Electro-Machining,Beijing 100191,China;2.School of Astronautics,Harbin Institute of Technology,Harbin 150001,China)

ZrB2-based ultra-high temperature ceramics have widely used in areas of special requirements such as light weight and high temperatures tolerance.However,they are difficult to cut because of high hardness and brittleness.Tool life is short because of wear and their manufacturing is very difficult.The machining characteristics of ZrB2-based ultra-high temperature ceramics were studied by electro-discharge machining.Experiments were performed with different process parameters,including electric parameters and non-electric parameters.The rules of influence are revealed,and the parameter scope is obtained,which can get higher material removal rate,work steadily and reliably.The results have certain practical value.

ZrB2-based ultra-high temperature ceramics;electro-discharge machining;machining characteristics

TG661

A

1009-279X(2016)05-0019-05

2016-01-21

国家科技重大专项资助项目(2014ZX04001-111)

伏金娟,女,1959年生,教授级高工。