第18届国际电加工会议综述

赵万生,顾 琳,康小明,裴景玉,奚学程,张亚欧,胡 静,陈 默(上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240)

第18届国际电加工会议综述

赵万生,顾 琳,康小明,裴景玉,奚学程,张亚欧,胡 静,陈 默

(上海交通大学机械与动力工程学院,机械系统与振动国家重点实验室,上海200240)

对第18届国际电加工会议论文进行了综述,介绍了近年来国际特种加工领域的最新研究进展。主要内容包括电火花成形加工、电火花线切割加工、电化学加工、超声加工、激光加工、增材制造、微细特种加工及相关复合加工工艺的研究成果。

国际电加工会议;特种加工;电火花成形加工;电火花线切割加工;电化学加工;超声加工;激光加工;增材制造;微细特种加工;复合加工

第18届国际电加工会议 (the 18th CIRP conference on electro physical and chemical machining,ISEM XVIII)于2016年4月18~22日在日本东京举行,会议由东京大学承办。作为特种加工学术界最高级别的国际会议,也是总部设在欧洲的国际生产工程科学院(CIRP)的系列国际会议,吸引了来自全世界各大学及顶级厂商的240余名代表参加,他们分别来自21个国家和地区。本次会议共录用论文160篇,论文集在Elsevier出版公司的网站公开发表[1]。日本宇宙航空研究开发机构(JAXA)的Junichiro Kawaguchi做了题为 “实施隼鸟天地往返计划,开启太阳系探索新时代(Emerging Another Age of Discovery in Solar System Enabled through Round Voyage Technology Represented by Hayabusa Mission)”的主题报告;日本 SYVEC集团的 Kozo Hirabayashi做了题为“采用先进冲压技术实现高精度汽车零配件生产 (Advanced Stamping Technology to Realize the High Accurate Automotive Parts)”的主题报告,重点介绍了冲压加工技术在汽车零配件加工中的应用;日本三菱日立能源系统公司的Tadao Ichikawa做了题为 “电加工技术在高温高效燃气轮机中的应用 (Electrical-Machining Technology Contributing the High Temperature and Efficiency Gas Turbine)”的主题报告,重点阐述了电加工在燃气轮机热端零件加工中的应用,并提出了燃气轮机制造对电加工未来发展的期望。国际生产工程科学院(CIRP)前主席、德国亚琛工业大学的Fritz Klocke教授做了题为“未来可持续发展和资源高效生产的智能技术 (Smart Technologies for Sustainable and Resource Efficient Production of the Future)”的报告。

本届会议主要围绕电火花成形加工、电火花线切割加工、微纳加工、电化学加工、激光及电子束加工、增材制造、超声加工、建模与仿真等11个专题展开了分组论文交流。本文对论文集中收录的论文进行了综述,希望对国内从事特种加工研究的同行有所裨益。

1 电火花成形加工

1.1 加工机理研究

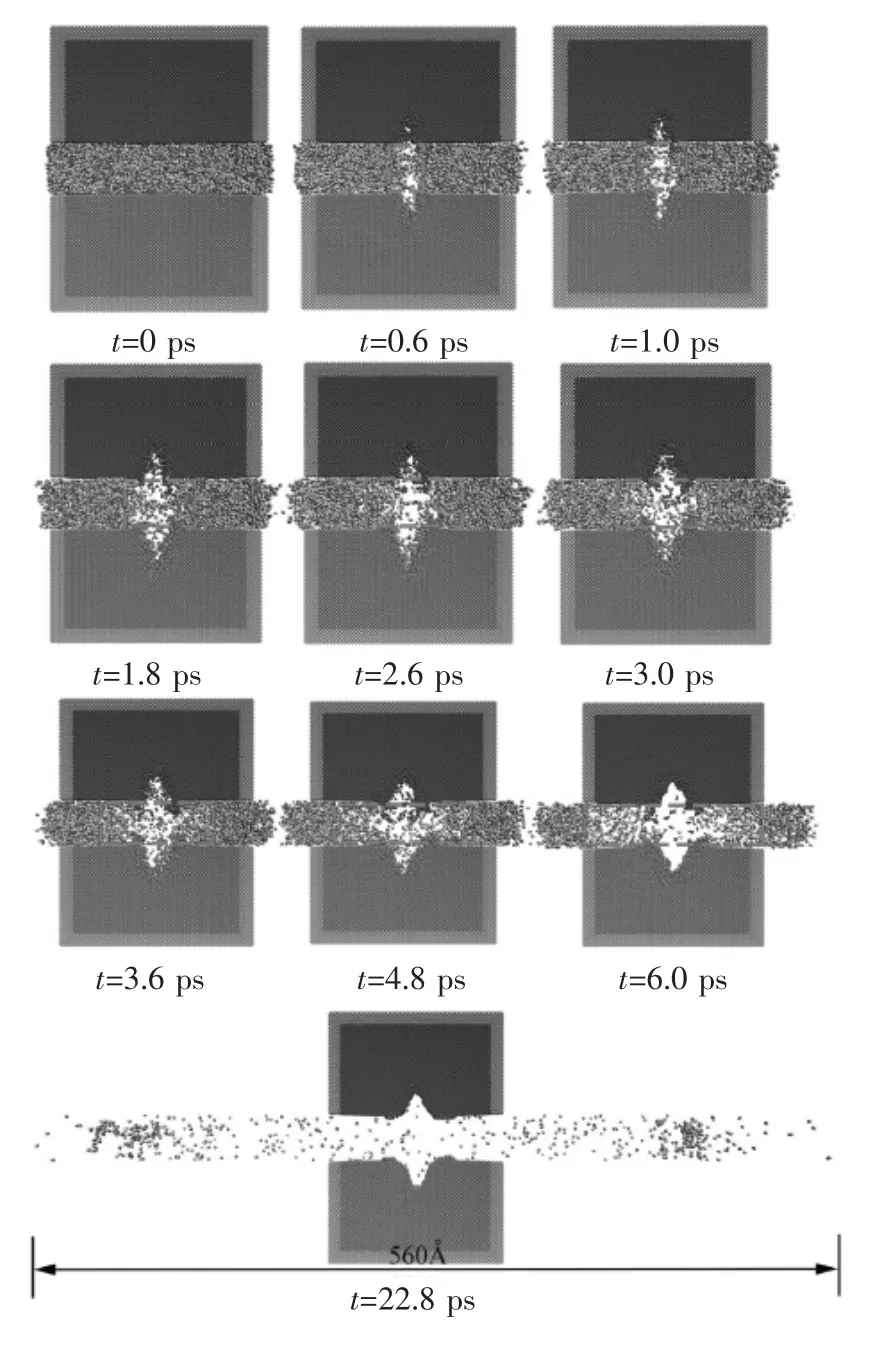

杨晓冬等[2]采用了热-流耦合的多物理场有限元模型,仿真分析了电极材料蚀除和放电凹坑的形成过程。仿真发现,放电开始不久后,电极材料就发生了蚀除,熔融材料被蚀除的比例约为0.04,大部分熔融材料重新凝固,电极材料受热后相变的流体速度场的存在推动了放电凹坑形成和材料蚀除,这是材料蚀除和凹坑形成的机理之一。其另一项研究工作是利用分子动力学仿真的方法[3],从微观尺度上研究了在单脉冲情况下电火花加工过程中,分别以去离子水和气体为介质,分析蚀除材料的分布情况。仿真结果发现,相比于空气,在去离子水介质中加工产生的气泡和流动液体对蚀除的材料有移除、输运、冷却作用,材料蚀除的体积较大,但蚀除速度相比于气中要慢。仿真还发现,蚀除材料的速度分布随时间而不同:在放电初始阶段,速度分布主要指向极间;随着时间推移,速度分布逐渐远离极间(图1)。

图1 不同时刻去离子水中放电过程分子运动学模拟图[3]

在电火花加工过程中,由于表面的快速加热和冷却,易形成表面质量较差的“白层”。复杂的相变过程存在于白层与热影响区中。Liu等[4]提出了一种数值仿真方法,用来预测和分析热影响区与白层的厚度,马氏体比例以及相变机理等。随着放电电压和脉冲持续时间的增加,热破坏程度相应提高。

电火花加工主要是利用了放电中的热过程,伴随热过程,有金相转换、热应力、微裂纹等严重影响表面特性的表面改性现象。对于表面结构的仿真,有助于预测表面形貌,研究表面性质。德国亚琛大学的Klocke等[5]首次将被广泛应用于焊接加工方面的相场仿真方法引入电火花加工仿真中,比较焊接过程与电火花加工的异同,论证了将该方法引入电火花加工的可行性与挑战点,该方法有望填补电火花加工中“中尺度仿真”的空缺。

Ayesta等[6]针对电火花加工窄槽的电蚀除产物扩散运动情况进行了实验研究。通过采用高速摄像机捕捉加工区域的放电过程中电蚀除产物运动的方法,研究了不同冲液方式和不同电极抬刀频率对蚀除产物扩散的影响。实验发现,当选择连续冲液和最高抬刀频率时,蚀除产物的扩散效果最好。

Shinya Hayakawa等[7]也通过高速摄像机拍摄电火花加工过程中材料蚀除过程和蚀除颗粒运动情况。研究发现,材料的蚀除不仅发生在脉宽放电时间之内,而且在脉冲间隔时也会出现;在脉宽和脉间时间内的材料去除形式分别是熔融金属的爆炸式蒸发去除和熔融金属的波动扩散去除;此外,在脉宽时间内材料去除的蚀除颗粒很小,且扩散运动速度很高;而在脉间时间内材料去除的蚀除颗粒很大,且扩散运动速度很小。

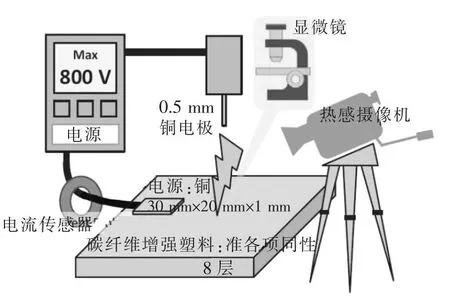

Akematsu等[8]通过采用热感摄像机观测的方式研究了电火花放电加工碳纤维增强塑料的基本特性(图 2),发现放电蚀坑痕迹的延伸方向是沿着碳纤维的方向而与电流的流动方向无关;工件表面加工状态可通过热成像图像预测出来。

图2 碳纤维增强塑料EDM加工实验设备[8]

韦东波等[9]针对电火花加工中等离子体放电通道振荡机制和放电波形振荡机制开展了研究。文章理论分析了放电间隙几何形状变化、等离子体通道直径变化和等离子体电磁场改变对电火花加工中等离子体振荡的影响。通过对比主动振荡脉冲电源和普通脉冲电源的电火花加工实验可知,主动振荡脉冲电源能有效提高等离子体放电通道的移动频率,从而减少有害的拉弧现象,且其加工效率得到明显提升。

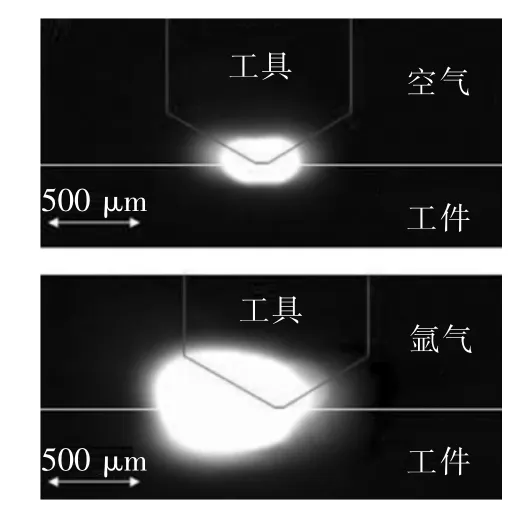

Macedo等[10]通过对单脉冲放电进行高速拍照和光谱分析,对放电产生的蚀坑进行三维形貌分析,研究了dry-EDM在不同介质下的材料去除机理(图3)。当空气为电介质的时候,放电产生的等离子体光谱结果显示主要包含铜谱线 (工具和工件材料),所以击穿原理和真空中相同。放电等离子体通道的半径受限于工具电极的边界,在工件电极上的半径也近似为一个点,热量集中去除材料较多。当氩气为电介质的时候,击穿过程主要是流注理论(streamer mechanism),铜和氩谱线都能观测到。放电等离子体能打破工具电极边界的限制,等离子体在工件电极的表面半径比较大,去除材料较少。

图3 放电等离子体通道在不同电介质中的扩张[10]

1.2 加工条件研究

电火花加工条件方面的研究主要包括放电回路分析、工艺参数寻优、加工数据建模与预测、电介质等方面。

Fan等[11]建立了击穿后的放电间隙等效电路模型,即将一个电阻与一个电感串联后,再与一个电容并联。电路分析发现,晶体管电阻式脉冲电源和晶体管电感式脉冲电源在火花放电是有维持电压;RC脉冲电源则因其并联电容在极间介质击穿后迅速放电、使极间电压快速下降,故不具有火花放电维持电压。杨晓冬等[12]提出了通过电容耦合进行多电极电火花加工的方式,该方式在一个放电周期内可产生多个放电脉冲,且供电电容与隔离电容之比越大,越容易同时产生多个放电脉冲。

为了解决渗硅碳化硅(SiSiC)加工中存在的困难,Kliuev等[13]开展了电火花铣削加工小孔的工艺参数实验和成形加工试验研究,发现当加工参数组合为电极负极性、小脉宽和高的击穿电压时,加工蚀除速度和质量达到最优。

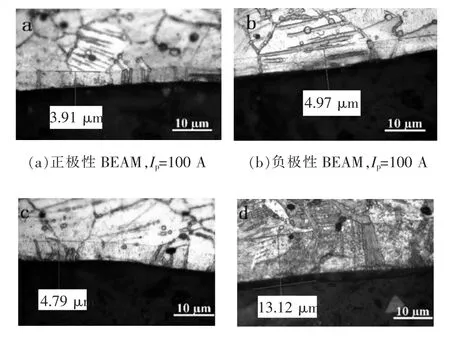

中国石油大学的Dong等[14]对电火花与电弧复合加工Inconel718合金的工艺参数优化进行了研究。以材料去除率和过切直径为优化目标,以峰值电流、峰值电压和电极转速为优化参数,发现过切直径主要受峰值电流、峰值电压和电极转速的影响,而峰值电流对材料去除率有着显著的影响。Koyano等[15]研究了外部流体静压对材料去除率的影响,发现在外部流体静压最优的条件下能在极间产生足够大的气泡,使排屑效果最好、材料去除率达到最高。朱颖谋等[16]研究了高速电弧放电加工(BEAM)的工件表面质量问题,发现相比于电极负极性加工的表面,电极正极性加工的表面粗糙度值和热影响层厚度都明显减小,电极正极性加工的最佳表面粗糙度能达到Ra9.22 μm,热影响层的最小厚度<5 μm(图4)。

图4 重铸层和热影响层比较[16]

为了提高微细电火花加工Be-Cu合金材料微孔的表面质量问题,Dong等[17]提出了一种采用阶梯轴电极和选用不同电介质的加工方法,发现在去离子水介质中微细电火花加工Be-Cu合金时,同时存在EDM和ECM两种材料去除的加工方式。

Klocke等[18]研究了不同热处理状态下,EDM加工42CrMo4(AISI 4140)材料的效率和表面质量。结果表明,在多晶尺度、两种不同热处理状态下的加工效率和表面质量无明显区别;而在单晶尺度,两种材料中的铁素体受到热流影响程度和周围的珠光体明显不同。

Uhlmann等[19]比较了使用传统EDM(去离子水作为电介质)和dry-EDM(氧气或氩气作为电介质)在Si3N4-TiN材料上打孔的实验结果。发现氧气中的dry-EDM加工速度最快,孔的质量好,适于粗加工;相比于氧气电介质,用去离子水加工时,电极的相对损耗率较低,重铸层和白层较少;氩气作为电介质时,虽然加工效率较低,但孔的重铸层和白层较少,相对电极损耗率最低。

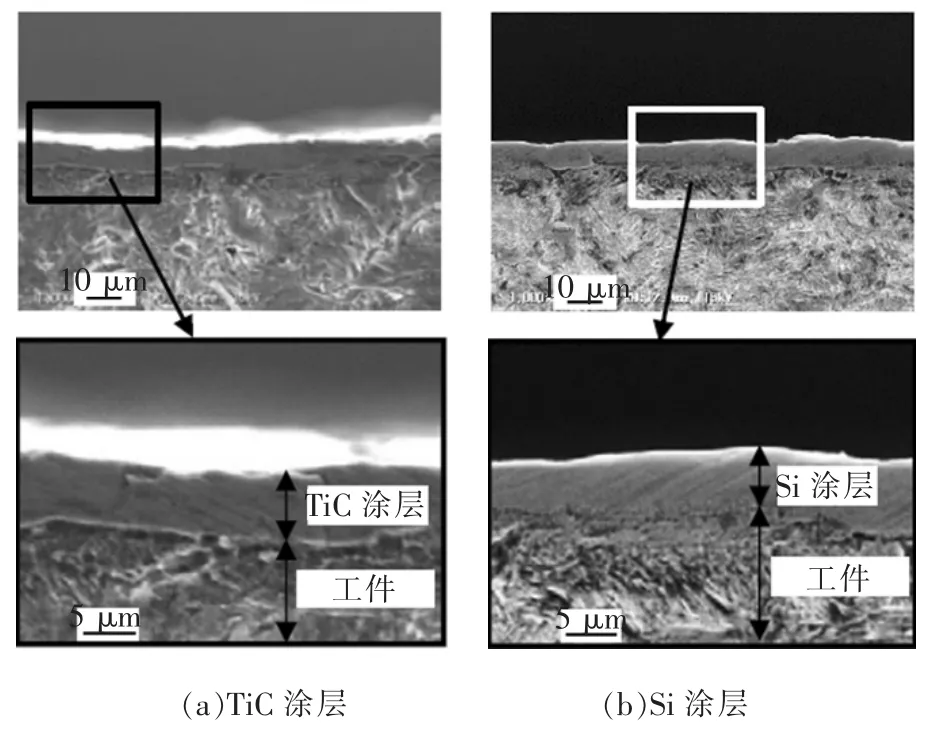

Sumi等[20]研究了在S50C材料上TiC和Si电火花涂覆层特征和产生的缺陷状况,探讨了涂覆层内缺陷产生的过程。结果表明,在TiC涂层内产生了裂纹和空隙,在Si涂层内仅产生空隙,前者产生了更多空隙,两者空隙的直径大小约为5 μm(图5)。

图5 涂覆层断面显微照片[20]

1.3 电火花加工新工艺

电火花加工新工艺包括了辅助运动、电极设计、装备设计等方面。

为了解决单晶体SiC材料的高效、高精度切片加工,Zhao等[21]提出了一种新的采用带状电极在往复运动平台上电火花切割加工方法,通过工件低频率的往复运动改善电极形状损耗,提高SiC的切割效率。Uhlmann等[22]提出了一种使用封闭式压电驱动器驱动的辅助振动电火花加工技术,通过电极的振动在镍基高温合金MAR-M247上加工高深宽比腔体。Gotoh等[23]通过控制工件表面辅助电极层的新方法,开展了电火花加工绝缘陶瓷的实验研究(图6)。通过采用控制放电长脉宽波形的方式来控制和生成工件表面辅助电极层,应用线电极电火花铣削的方式实现了绝缘陶瓷的电火花加工。

图6 线电极电火花铣削加工的电极图[23]

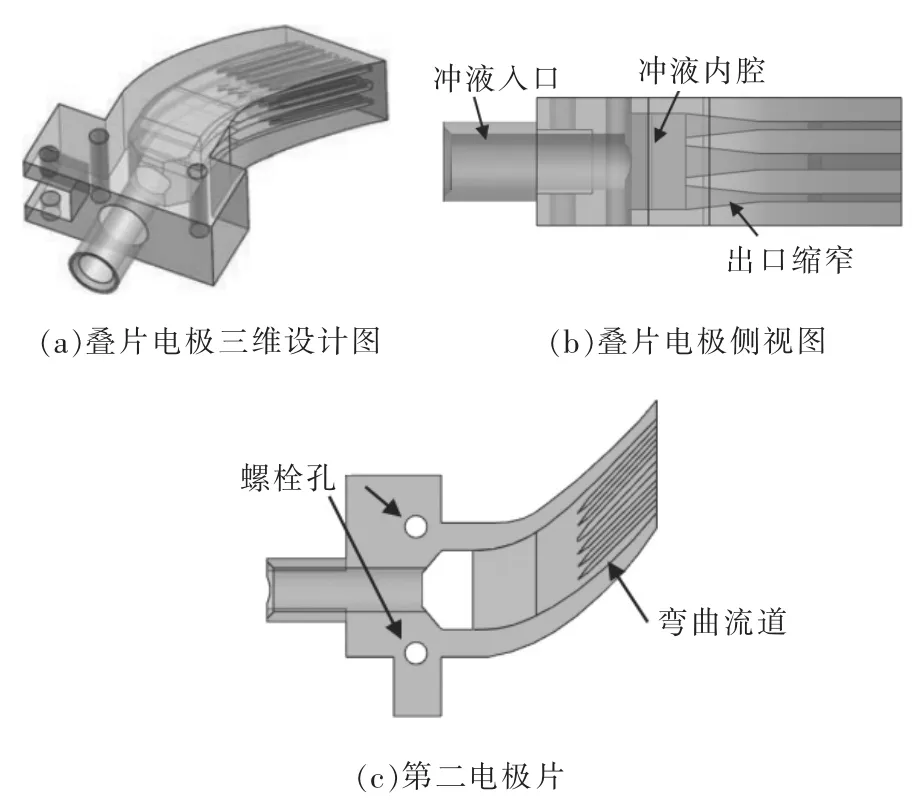

为了改善复杂三维型腔电火花加工中蚀除产物排出难的问题,蒋毅等[24]采用了由多孔质烧结成形的多孔铜电极,大大改善了冲液条件,显著提高了加工效率。王春亮等[25]提出了基于叠片电极的高速电弧放电加工方法,用于加工大间隙闭式涡轮叶盘流道。叠片电极由数个电极片堆叠而成,内部包含了若干弯曲的冲液槽用来提供实现流体动力断弧的强力内冲液(图7)。

图7 叠片电极[25]

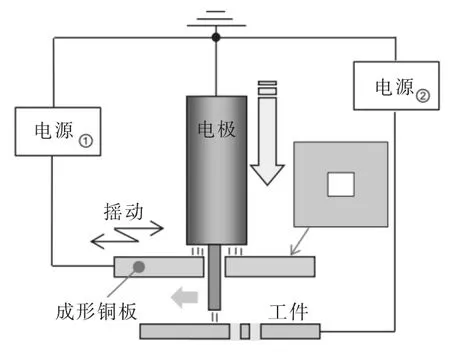

Tani等[26]提出一种可实现多边形微细电极和微孔同时加工的串联EDM装置 (图8)。在同一台EDM机床上安装两种类型的电源,分别用来制备多边形电极和微孔加工;使用晶体管脉冲电源、特定形状的铜板配合平面运动来制备锌合金电极;制备好的多边形锌合金电极配合RC脉冲电源,可用来加工多边形小孔。

图8 用于加工多边形微孔的串联EDM装置[26]

Takezawa等[27]研究了EDM和ECM加工永磁体的方法。对于加工工件表面的磁流密度分析表明,在磁化前,EDM和ECM加工永磁体的磁流密度相近,在永磁体自身磁场的作用下,温度升高会导致被加工工件局部磁场变化。

1.4 与其他加工方法的复合加工

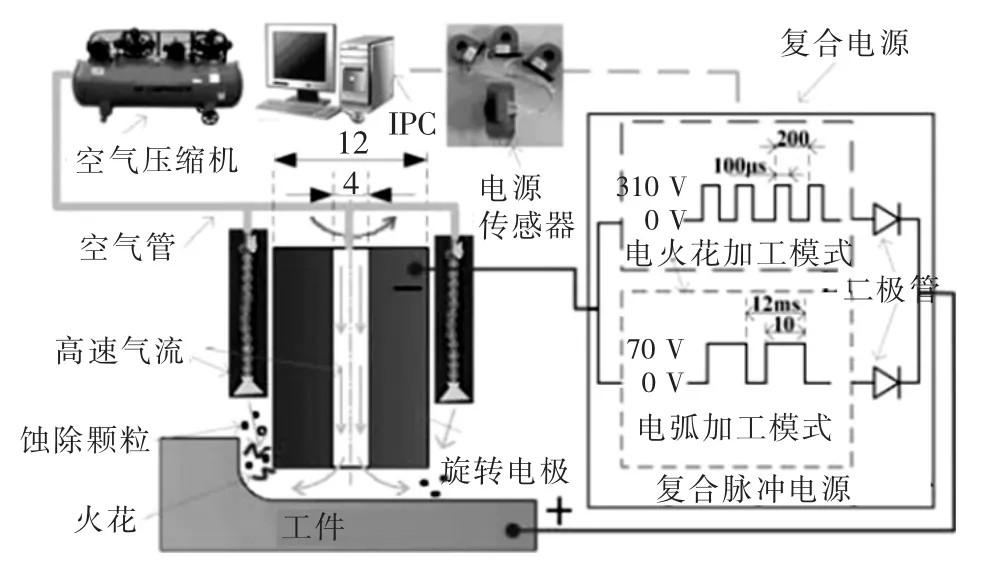

电火花加工能和电弧加工、磨粒流、超声振动、电化学等方法联合进行复合加工。Shen等[28]对AISI 304 SS不锈钢进行了高效混合气中放电加工,通过电弧放电和电火花放电并联工作以获得较高的材料去除率和较好的表面粗糙度(图9),使用高速空气流和工具旋转的方式促进排出加工过程中所产生的碎屑,材料去除效率可达5534 mm3/min。

图9 电弧放电和电火花放电联合加工装置[28]

Lin等[29]把磨粒流加工和电极超声振动引入气中电火花加工,提出一种复合加工方式,对加工表面的形态和重铸层的厚度进行了研究,发现在提高加工效率的同时,还改善了加工表面质量。Yanagida等[30]研究了利用电火花放电加工PCD(Sintered polycrystalline diamond)的加工性能以及抑制加工过程中对PCD中的钴元素成分产生的电化学腐蚀的方法。研究表明,在水中加工PCD的材料去除率和电极损耗率都有了改善,纯水作为电介质并在加工过程中保持冷却,能有效抑制加工过程中产生的电化学腐蚀。Nadimi等[31]研究了利用微细线切割技术制作PCD研磨刀具的方法,通过极小的放电能量在刀具表面制作出阵列的金字塔形微细阵列结构作为切削刃,并通过微细EDM在刀具中心打出小孔作为清屑结构。

1.5 加工过程控制研究

关于电火花加工控制系统的研究,主要有电火花加工数控系统架构设计、工艺参数控制和运动控制等。陈昊等[32]针对多轴联动电火花加工在直线轴和旋转轴联动的情况下进给速度不均匀的问题,根据当前执行的数控程序运动指令内的直线轴和旋转轴的位移来调节间隙伺服倍率,从而调节进给速度,提高加工效率。周明等[33]针对电火花加工自适应控制系统最小方差控制方法不稳定的问题,提出了使用“最小方差+极点配置”耦合控制和两步预测控制的方法调节抬刀周期,使加工过程稳定性更佳、正常放电率更高。刘宏达等[34]针对运动控制中常用的S形速度曲线的跃度不连续、有可能导致机床产生过大振动的缺点,提出了三角函数形式的具有连续跃度的抬刀运动方式,在降低抬刀运动对机床冲击的同时,改善了电火花加工窄槽的表面粗糙度。

2 电火花线切割加工

2.1 加工基础研究

电火花线切割加工方面的研究论文主要集中在新材料加工、表面白层、误差产生原因等方面。传统切削加工由于切削力的作用难以加工不同介孔结构的泡沫金属,因此常采用WEDM进行加工。Matz等[35]研究了铝泡沫金属介孔结构参数对线切割加工过程的影响。泡沫金属的特殊结构提供了理想的冲液条件,同时验证了冲液对电火花加工的影响。实验发现,相对密度越低的泡沫金属其WEDM的材料去除率越高。

利用新的烧结技术能加工大尺寸的放电等离子烧结ZrO2-TiN坯料(直径250 mm,高度16 mm)。Vogeler等[36]对ZrO2-TiN坯料进行了WEDM加工实验,通过多步精加工获得了Ra0.5 μm以下的表面粗糙度。

Patil等[37]对陶瓷颗粒增强铝基复合材料的WEDM进行了半经验建模分析,并研究了陶瓷颗粒尺寸和陶瓷体积分数对表面粗糙度的影响。发现扩散退火后的电极丝可获得更高的切割效率、更低的表面粗糙度值及更小的切缝宽度[38]。当陶瓷体积分数增大时,切割效率降低,表面粗糙度值更高。

Conde等[39]对大曲率圆弧WEDM尺寸偏差的原因进行了分析。其偏差的原因主要是电极丝滞后和静电力与电磁力共同影响造成的工件表面凹陷。实验发现,加工圆弧半径越小,工件凹陷情况越明显;当圆弧半径小到某阈值时,电极丝滞后会对直纹面的轮廓精度造成显著的影响。

为了研究激光切割和WEDM加工镍钛形状记忆合金工件表面白层的特性,Fu等[40]对加工工件白层进行了测试分析,结果表明,激光切割加工表面白层厚度均匀分布且一致性很好,而线切割加工的工件表面白层分布不均匀;激光切割加工工件的白层硬度小于基体材料的硬度,但WEDM加工工件的白层硬度却大于基体材料的硬度。Klocke等[41]针对线切割加工形成的白层结构和成分展开了研究,发现白层主要为非晶微观结构。元素分析发现,再铸层含有工具电极丝的材料成分(铜和锌),以及来自熔融材料中的钼元素,而钒、铬元素在再铸层中未被发现。

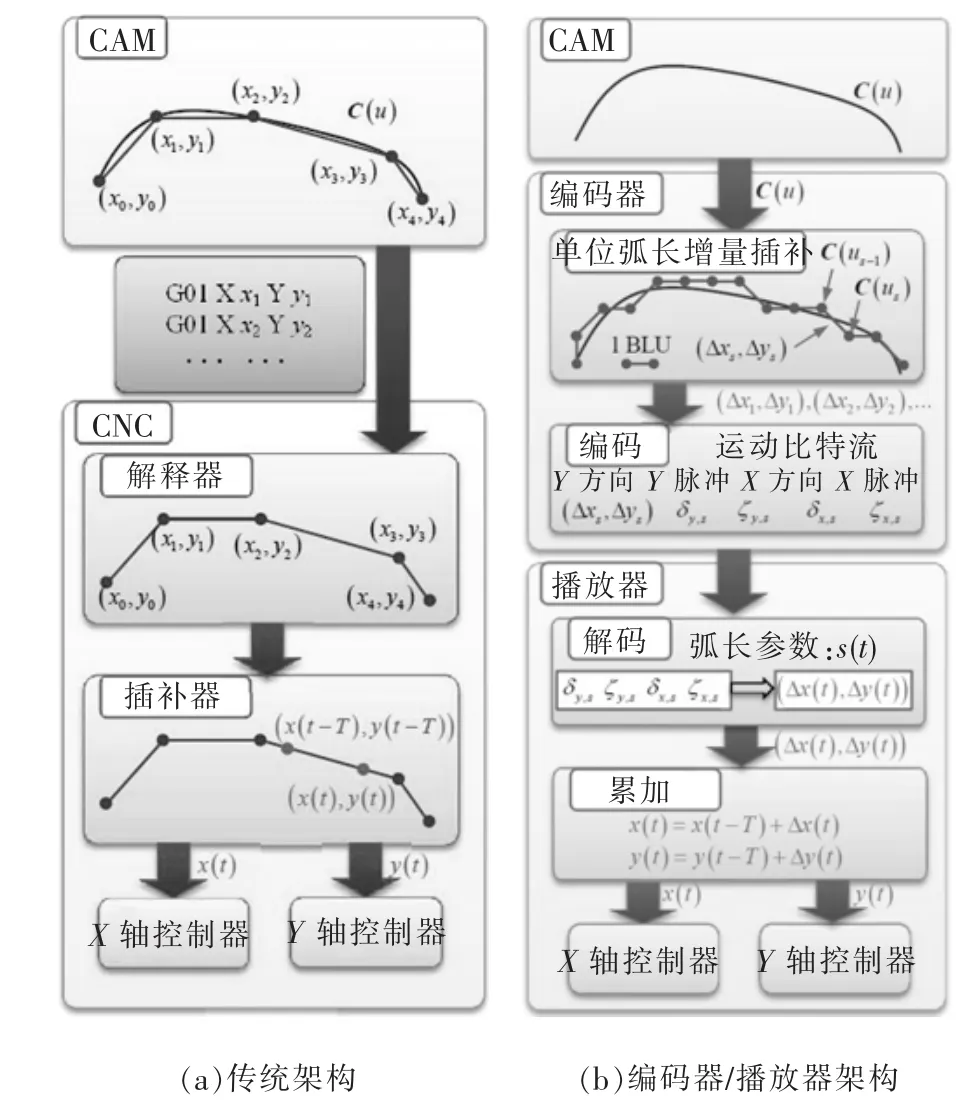

2.2 加工控制研究

赵万生等[42]针对现有单机工作模式下的数控系统功能冗余、难以实现协作加工的问题,提出了基于编码器/播放器架构的电火花线切割加工数控系统(图10),并将数控系统的大部分计算任务集中于服务器端,而机床客户端仅执行少量任务,有利于电火花线切割加工机床与其他装备的分布式协作,实现车间级的自动化。

图10 电火花线切割加工数控系统架构比较[42]

Caggiano等[43]设计了一个多传感器监测系统,通过从高频率采集的数据(电极丝位置、极间电流和电压)中提取7种放电特征信息(正常放电波形、拉弧波形、短路波形、平均放电能量、平均电流脉冲宽度、放电率及开路率)作为前馈神经网络的输入,工件表面是否产生缺陷作为前馈神经网络的输出,神经网络根据放电特征信息预测工件表面是否产生缺陷的准确率在80%以上。

2.3 极间现象研究

Kamei等[44]利用高速摄影机观察了WEDM精加工时钨电极细丝的运动,结果显示,与加工方向平行的振幅略大于垂直方向的振幅。当电极丝张力增大时,电极丝振幅和切缝宽度都减小;通过频谱分析证实了电极丝的振动包含一阶和三阶的振动模式;可以通过将工件放置在电极丝三阶振动节点位置来减小振幅。

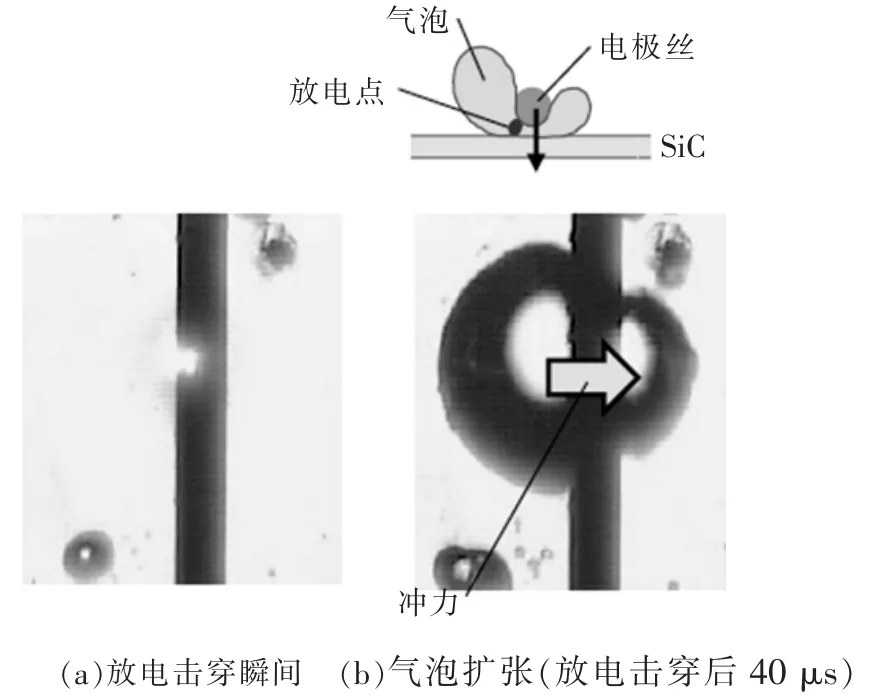

Mori和国枝正典等[45]用透明导电的单晶SiC材料作为工件,直接观测电极丝和工件之间的放电现象。发现电极丝倾向于往放电位置的相反方向移动;放电过程中,气泡从电极丝的两侧排出,周向放电位置的不同使两侧气泡大小不同,不同大小的气泡其冲击力不同,造成电极丝振动(图11)。实验结果还表明,在不稳定放电参数下,镀锌电极丝的加工速度比黄铜电极丝更快,镀锌电极丝的放电位置也更分散。

图11 两侧不同大小气泡所产生的冲击力[45]

3 电化学加工

夏恒等[46]研究了电化学加工条件对加工表面浸润性的影响,采用静滴法和接触角来衡量加工表面的浸润性,液滴的量控制在1~2 μL,接触角在液滴滴到加工表面1 s内测量。研究发现,对于304不锈钢工件,采用NaNO3电解液、小电流密度时,可获得较好浸润性的加工表面。随着电流密度的增大,接触角增大,加工表面浸润性变差。

朱栋等[47]研究了航空发动机扩散器电化学加工中电解液流场对加工的影响,提出了4种电解液的流动方式。数值模拟结果显示,电解液从叶片前缘到后缘的流动方式较适合。实验结果显示,该流动方式下加工过程稳定,叶片表面无流痕,加工效果好。

γ-TiAl因其耐热性好、密度小,在航空发动机压气机叶盘类零件中具有良好的应用前景,可用于航空发动机的高压压气机和低压涡轮。Klocke等[48]研究了精密电化学加工γ-TiAl GE48-2-2试件的高周疲劳特性。在试件表面采用等离子体电解氧化生成陶瓷层,可提高试件的耐热、耐腐蚀能力,实验证明陶瓷层对试件的高周疲劳寿命没有影响。

Hung等[49]采用在碳化钨工具电极的侧面热浸镀铝,再通过微弧氧化在镀铝表面原位生成绝缘陶瓷层,这样就能减小杂散电流、提高电化学加工的精度。

国枝正典等[50]采用2种透明且导电的材料SiC和ITO玻璃作为工具电极,从与加工表面垂直的方向上通过高速相机来观测电化学加工的极间现象。通过对比2种电极所获得的视频信息,发现通过SiC获得的极间现象比ITO更接近真实的电化学加工情况。

在电化学加工方面,Speidel等[51]研究了不同成分电解液对电化学射流加工钛合金的影响。将不同卤素元素(氟、氯及溴)的钠盐溶液与传统的硝酸钠溶液进行加工对比。研究发现,每种卤素元素的钠盐溶液都比硝酸钠溶液的加工效果好。相比硝酸钠溶液,用氯化钠溶液时的质量去除率提升了一倍。相比各单一卤素元素的钠盐溶液,用氟化钠与氯化钠的混合溶液时,加工中的过切减少了一半。

此外,Mitchell-Smith[52]提出了在电化学射流加工中使用超声辅助方法去除钝化层。实验表明,超声辅助能有效破坏钝化层,从而提高加工槽的宽深比。在40 kHz的频率下,超声辅助将加工区中受大电流密度影响区域的面积百分比从2%提高到22%,并减少了23%的钝化层形成,表面粗糙度值也减少了31%。

4 超声加工

超声加工常用于硬脆材料微小零件的加工,材料去除方式对于零件表面质量有着显著影响。余祖元等[53]发现,在对Z-cut石英晶体样品的切除过程中,若以表面粗糙度为衡量指标,有两种材料去除模式:表面粗糙的脆性去除和表面相对光滑(表面粗糙度值低于Ra0.35 μm)的柔性去除。

超声加工被应用于车削过程中,以减少切削力与切削温度。Wang等[54]通过在基准面辅助椭圆超声波振动,发现在超声波辅助功能作用下,切削力与切削温度都有所降低,且超声波振荡速度不会制约切削速度。

Zhang等[55]利用超声波强化火车车轴表面,以提高车轴使用寿命,证明了超声波表面强化可降低工件表面粗糙度值,提高工件硬度,调节工件表层残余应力。

超声波复合磨削在仿生表面加工也有突出的表现,可用来加工有特殊纹理样式的表面。鳞状表面加工就是其中一例,张建华等[56]的实验表明,鳞状结构的分布形式与刀头运动轨迹、振动频率、主轴速度有很大关系;表面均一性则与主轴精度有关。

5 激光及高能束流加工

激光及高能束流加工方面的论文涵盖广泛,主要集中在激光微加工、激光切割、激光焊接、激光刻蚀、等离子体抛光、等离子体化学气相加工、离子束镀膜等研究方向。

生物材料及生物功能性结构的激光加工是本次会议的一大亮点。Shinonaga等[57]通过基本波长790 nm的飞秒激光器,在钛金属板上完成了周期性纳米结构的制备,并就激光脉宽及轰击次数对纳米结构周期的影响进行了系统的实验研究。实验结果预示了以改变激光作用时间和作用次数来改变纳米结构周期特性的可能性。

在生物结构的激光加工方面,Sealy等[58]利用微秒级激光对生物可降解支架的常用材料之一镁钙合金进行了切割。

在半导体硅材料、纳米结构薄膜和陶瓷等难加工材料的激光加工方面,Luong等[59]提出了一种硅材料新型激光微处理技术,通过红外飞秒激光脉冲辐照法结合KOH溶剂的物理化学结合法,对厚度320 μm的硅基底板实现了3 μm深度的蚀刻,加工效率明显优于纯物理蚀刻法。Oshita等[60]进行了纳秒级激光器对含银纳米线的透明导电性薄膜材料去除过程的系统实验研究,研究重点主要集中在不同脉冲宽度对绝缘态及表面质量的影响上。

通过高能束加工技术来改变材料表面拓扑结构,从而改善材料表面属性也是研究热点之一。Fang等[61]研究了经过LSP处理后的碳化钨硬质合金的表面形貌及其不同的摩擦学属性,发现涡状形态比线状形态呈现出更低的摩擦系数,流体动力效应也更加显著。Hisashi等[62]进行了在CO2激光束照射下对化学强化玻璃的热应力裂口的研究。

在激光改善表面特性方面,Ryoko等[63]提出了用Nd:YAG激光改善氧化铝涂层表面特性的方法,研究了激光照射下涂层的相变、表面形貌和微结构。Kochergin等[64]研究了脉冲光纤激光照射下的表面制造。在脉冲激光照射下,初始误差轮廓的叠加形成了总的表面微观几何形态,并讨论了初始误差轮廓的形成原因。

Al2O3-SiC复合陶瓷材料的加工一直是一大难点。Xie等[65]利用Nd3+:YAG毫秒级固态激光切割机对Al2O3-SiC复合陶瓷材料进行了激光蚀刻的实验研究,并与同等材料的水射流辅助激光复合蚀刻工艺进行了对比性实验研究。

在激光焊接方面,Yokohara等[66]进行了激光焊接工艺中的有效屏蔽方法研究,对垂直向激光焊接系统中的双层环形管嘴周围的屏蔽效应进行了研究,提出了一系列通过调整环形管嘴结构和气体质量流量及馈入方式来调整氩气的质量分数和分布均匀度的工艺方法。

Wang等[67]将研究重点放在了激光弯曲过程中的碳钢合金叠层板内部的增厚现象上,系统研究了热膨胀增厚(TET)效应、挤压增厚(ET)效应在激光弯曲过程中对不同方向平面上的晶体粒度的作用。Georg等[68]研究了利用皮秒级激光和冷消融的方法移除因电火花加工产生的热影响区。

除了激光加工以外,还有涉及等离子体加工、离子束加工等多个高能束加工方法。Nestler等[69]回顾了等离子体电解抛光的应用技术和扩大可抛光材料的范围所面临的挑战。提出将等离子体电解抛光推广至铜及铜合金,采用对环境友好的电解质,进而使材料表面粗糙度值下降。Kazuya等[70]研究了通过脉冲宽度调制来控制等离子体化学汽化加工,提高了该技术的空间分辨率。

在离子束加工方面,Hiroto等[71]研究了产生复杂形状X射线反射镜的电子束溅射沉积系统。通过真空限制沉积面积,产生了直径小于100 μm的沉积斑,提高了空间分辨率。干涉测量证明了沉积斑表面足够光滑,能反射X射线。

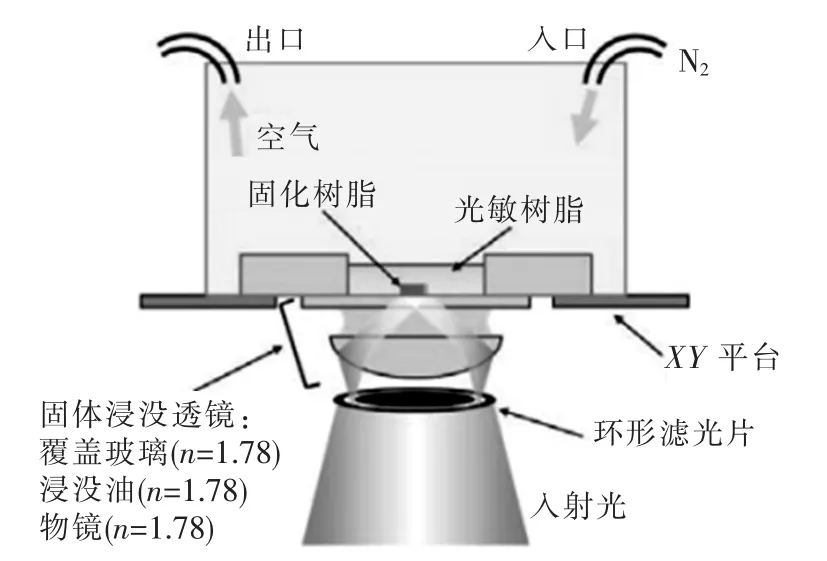

6 增材制造

Jin等[72]应用沉积方法加工脚踝矫形器(AFO),利用3D打印技术能提供更好的强度和材料沉积速度。同时提出了AFO 3D打印的4个规划步骤:加工方向、支撑结构设计、自适应分层及工具路径规划。Taku Yamazaki[73]提出了一种激光沉积加工和车削、磨削加工相结合的复合多任务加工系统。使用3D打印沉积出零件,再用机加工的方法改善零件的表面质量。Suzuki等[74]运用光刻蚀方法快速加工亚微米三维微细结构(图12),该技术的关键是用瞬时曝光替代渐进曝光,瞬时曝光可约束光的扩散,从而获得复杂的亚微米3D结构。溶解在液态感光树脂中的氧形成的游离基聚合物对加工精度影响很大,因此加入氮气以减少树脂中的氧气含量,使氧浓度曝光单位从21%降低到0.01%,提高了分层稳定性和加工精度。

图12 氮气吹扫条件下荧光曝光系统[74]

高纯和复杂几何形状的致密陶瓷结构的快速制造需求很广,但它很难用传统固相烧结实现。Niu等[75]直接利用Al2O3、Y2O3粉末和激光成形系统来制造陶瓷结构,而不使用任何粘合剂。陶瓷密度达到100%,硬度可与激光表面熔覆制备的产品相媲美。

针对增材制造层间粘结强度低的最大缺点,Narahara等[76]研究了用常压下等离子体来改善叠片之间的粘结强度。常压下等离子体是一种大气压下的辉光放电现象,常用于表面处理等方面。

熔融沉积ABS部件的准静态性能受到层间连接性能的影响,沉积的材料通过热能进行连接,Faes等[77]研究了层间的影响冷却时间,以及由此产生的准静态力学性能。

电化学增材加工是一种非热过程的新型增材制造法。通过使用超细电极和电解液,直接利用计算机三维模型进行增材加工。Kamaraj等[78]通过有限元仿真分析了电沉积参数对离子迁移和聚集的影响,发现电极间电压和电极尺寸是影响沉积物分散或迁移的因素。

自由曲面形状工件的表面抛光一直是机械加工领域的难题。抛光像膝关节这样的零件,要求零件各个面上的表面粗糙度差异越小越好。Nagdeve等[79]提出用旋转磁流变抛光解决这种技术难题。通过施加脉冲磁场来优化磨粒分布,整体表面粗糙度达到28 nm,区域最好表面粗糙度达到6.64 nm。

7 微细特种加工

7.1 微细电化学加工

Giandomenico等[80]制作了用于微细电化学加工的低成本电流脉冲发生器,其脉宽可达数十纳秒量级,且脉宽、频率和峰值电流灵活可调。Han等[81]利用静电感应进给方式实现了微细轴的电化学加工。研究了不同进给方向对加工特性的影响,发现相对于径向进给,在轴向进给条件下能获得更长的微细轴;但在径向进给条件下,点状腐蚀现象更少。Guo等[82]提出了一种扫描式电化学流动机构对电火花加工表面进行修整的方法,能将电解液控制在一个很小的区域内流动,避免了将整个工件浸没在电解液的弊端。在极间距离50 μm的条件下,用直流和脉冲电源均实现了表面再铸层的去除,降低了表面粗糙度值。

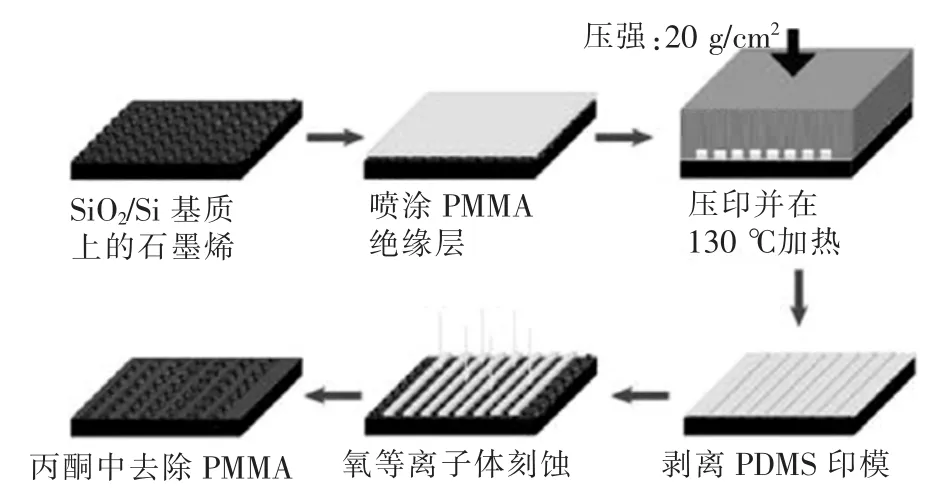

石墨烯是一种新型纳米材料,但传统方法生产石墨烯带效率较低。Wang等[83]结合软光刻和氧等离子体刻蚀,提出了一种效率高且成本低的生产石墨烯带状阵列的新方法 (图13)。该方法可在10 min内制成宽度100 nm~30 μm的石墨烯带。通过控制聚二甲基硅氧烷(PDMS)印模的结构特征和聚甲基丙烯酸甲酯(PMMA)的厚度,制成不同图样的石墨烯带,且它们的载流子传输行为非常一致。

图13 通过软光刻和氧等离子体刻蚀在石墨烯上形成带状阵列图案的流程图[83]

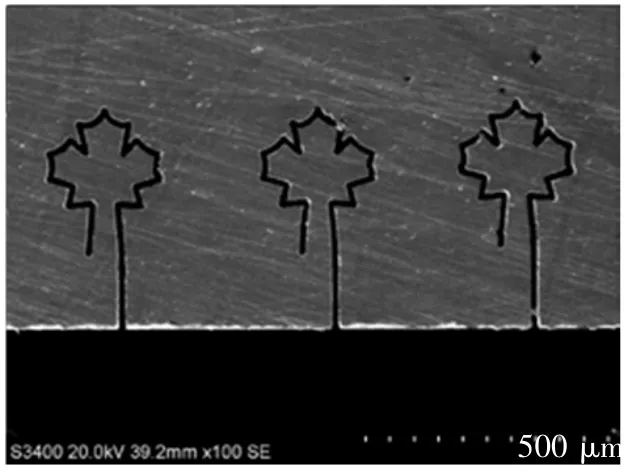

为改善加工微结构阵列时的加工效率问题,Fang等[84]提出了多线电化学加工。该工艺以线电极阵列替代单个线电极以增大加工效率。经过比较,线电极数目和脉冲宽度对加工效率的影响较显著。实验表明,当线电极个数为3、脉宽为80 ns时,加工效率最高,是以往采用单个线电极时的1.5倍,并用该电极同时加工出了树状阵列微结构(图14)。

图14 微细多线电化学加工的微型树状结构阵列(3个线电极)[84]

在电化学深孔加工方面,Liu等[85]研究了复合电解质的选择和优化。复合电解质采用1.0 mol/L硝酸钠(NaNO3)和0.01 mol/L柠檬酸钠的混合溶液,并加入能使不溶于电解质的电解产物溶解的Na3Cit。实验表明,该复杂电解质的单位电流材料去除率(MRC值)最大,能显著提高孔的深径比,并使MRR提高了35%。

在电化学微细沟槽加工方面,Chen等[86]发现随着电压和脉宽的增大,沟槽过渡处的圆角及侧壁处的锥角也增大。在电压6 V、脉宽100 ns时,加工结果最好(图15)。

图15 电压6 V、脉宽100 ns加工的微细沟槽阵列截面图[86]

7.2 微细电火花加工

由于微细电火花加工排屑困难、极间状态不稳定而导致加工效果差,一些学者针对微细电火花加工装备机构的运动方式展开了研究。郭永丰等[87]针对微细电火花加工中传统伺服系统响应过慢(响应频率只能达到5~20 Hz)、易造成短路和拉弧的问题,设计了一种磁悬浮主轴装置,结合增量PID控制方法,使得Z轴的响应频率达到了150 Hz、径向和轴向的定位精度分别达到了5 μm和2 μm。廖运炫等[88]针对微细电火花微孔加工时极间工作液流动困难而导致排屑困难的问题,提出了轴向辅助振动的倾斜加工方式,与水平加工微孔的方式相比可获得更大的深径比。在使用直径100 μm的电极对不锈钢工件中的微孔进行加工时,深径比可达26。傅宇蕾等[89]研究了电极材料对微细电火花加工小孔的影响。在相同的加工条件下,使用纯钨电极加工时的侧隙宽度比用碳化钨合金电极加工时大,而碳化钨合金电极的损耗率大于纯钨电极。

针对微细电火花加工稳定性差的问题,Fu等[90]提出了压电自适应微细电火花加工方法,发现工件表面粗糙度受极间并联电容和开路电压的影响较大。Liu等[91]针对压电自适应微细电火花加工中的尺寸效应问题进行了定量研究。所谓尺寸效应问题,就是指小尺寸、小能量加工时加工效果(如加工时间和工具损耗率)变化较大的现象。研究发现,使用压电和不使用压电的情况相比,前者受尺寸效应的影响更小、加工结果更稳定。

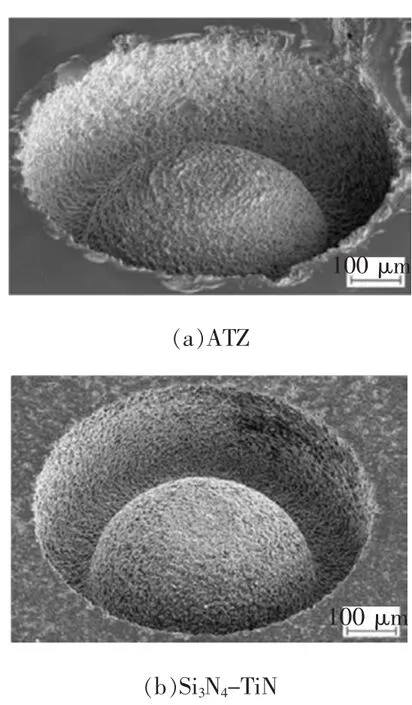

Schubert等[92]研究了氧化铝增韧氧化锆陶瓷(ATZ,ZrO2-Al2O3)和氮化钛增韧氮化硅陶瓷(Si3N4-TiN)两种非导电陶瓷在微细电火花加工过程中的蚀除情况 (图16)。在探究微孔加工的最大深径比时,发现放电回路的电阻变化主要由积碳层的阻值变化引起。实验表明,阻值随微孔深度增大而线性增大,而过大的微孔深度难以保持稳定的电火花放电。对于ATZ和Si3N4-TiN可达到的最大深径比分别为6和5。

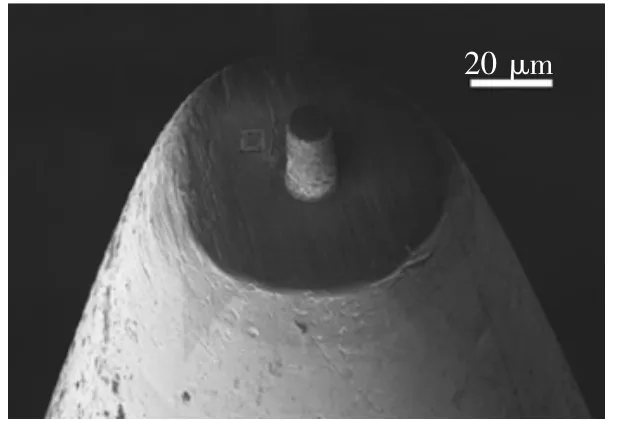

伍晓宇等[93]将聚焦离子束化学气相沉积法首次应用于三维微细/纳米电极的制作。通过电化学放电加工制作出了以非晶态铂为材料,直径10 μm、高28 μm的微细电极(图17),证明了聚焦离子束化学气相沉积法在制作亚微米尺度电极中的优势。

Norliana等[94]基于非接触式供电、电极高速旋转的微细电火花加工装置,引入了控制脉冲序列法。即在一个脉冲序列持续时间内发生若干个脉冲,在同一位置发生有限次放电,获得的放电坑比单个脉冲放电更大,又不至于影响加工质量。

图16 加工半球的电镜扫描[92]

图17 在抛光针尖制作的微电极[93]

王玉魁等[95]提出了利用微细电火花线切割加工复杂圆周结构的方法,在微细电火花线切割加工设备的基础上设计并安装了高速旋转主轴,最终加工出直径97.5 μm(目标100 μm)、表面粗糙度Ra0.7 μm的微细球状探针(图18)。

图18 加工后微球端的扫描电镜[95]

Wang等[96]提出了一种离线和在线相结合的微细电火花加工电极损耗补偿方法。该方法使用实时脉冲计数来预测电极损耗,最大化地应用在线补偿,大幅减少离线补偿操作。在满足高尺寸、形状精度的同时,能减少多于80%的原离线补偿操作。

裴景玉等[97]提出了一种双层电火花铣削加工策略,用于解决加工三维型腔时用固定长度补偿方法会出现电极尖端呈锥形、从而影响加工精度的问题。加工实验结果表明,当加工深度为86 μm时,加工表面的均匀度在10 μm以内。

8 复合加工

Alagen等[98]研究了利用高压冷却液提高切削刀片(cutting insert)的使用寿命,提高了表面完整性,改善了高温合金718的切削性能。与表面有花纹的刀片相比,设计有通道的刀片在强迫冷却液的作用下磨损减少24%~33%。普通微切削中的一个问题是尺寸效应,即随着切削深度的减小,车削的比切削能 (去除单位体积材料所需的能量)上升。Skoczypiec等[99]研究了电化学辅助微车削,以NaNO3作为电解液,对加工表面先进行电化学处理,以降低材料的硬度,减少切削力。Kozak等[100]研究了把电火花和磨削复合起来的电火花磨削 (abrasive electrical discharge grinding,AEDG)。和传统磨削相比,AEDG降低了磨削力,减小了刀具磨损,特别是PCD等难加工材料的材料去除率显著提高。

9 结束语

第18届国际电加工会议汇聚了国际特种加工方面的最新成果。本文对会议论文进行了梳理和取舍,因作者知识所限,难免有所疏漏。有兴趣的读者可根据文献[1]所示链接下载原文,从而获得第一手资料。

[1] KUNIEDA M,OKADA A,FURUTANI K.The 18th CIRP conference on electro physical and chemical machining [C/OL]. http://www.sciencedirect.com/science/journal/ 22128271/42/supp/C.2016.

[2] TANG Jiajing,YANG Xiaodong.A thermo-hydraulic modeling for the formation process of the discharge crater in EDM[J].Procedia CIRP,2016,42:685-690.

[3] YUE Xiaoming,YANG Xiaodong.Study on the distribution of removal material of EDM in deionized water and gas with molecular dynamics simulation [J].Procedia CIRP,2016,42:691-696.

[4] LIU J F,GUO Y B.Modeling of white layer formation in electric discharge machining (EDM)by incorporating massive random discharge characteristics[J].Procedia CIRP,2016,42:697-702.

[5] KLOCKE F,MOHAMMADNEJAD M,ZEIS M,et al.Potentials of the phase field approach for modeling modifications in material microstructure during electrical discharge machining[J].Procedia CIRP,2016,42:703-708.

[6] AYESTA I,FLAÑO O,LZQUIERDO B,et al.Experimental study on debris evacuation during slot EDMing[J]. Procedia CIRP,2016,42:6-11.

[7] HAY AK A WA S,KUSAFUKA Y,ITOIGAWA F,et al., Observation of material removal from discharge spot in electricaldischarge machining [J].Procedia CIRP,2016,42:12-17.

[8] AKEMATSU Y,KAGEYAMA K,MURAYAMA H.Basic characteristics of electrical discharge on CFRP by using thermal camera[J].Procedia CIRP,2016,42:197-200.

[9] WEI Dongbo,DI Shichun,WANG Yukui,et al.Analyzing of discharge wave oscillation mechanism in electrical discharge machining[J].Procedia CIRP,2016,42:23-27.

[10]MACEDO F T B,WIESSNER M,HOLLENSTEIN C,et al. Dependence of crater formation in dry EDM on electrical breakdown mechanism[J].Procedia CIRP,2016,42:161-166.

[11]FAN Yinsheng,BAI Jicheng,LI Qiang,et al.Research on maintaining voltage of spark discharge in EDM[J].Procedia CIRP,2016,42:28-33.

[12]YANG Xiaodong,YANG Kai,LIU Yutao,et al.Study on characteristic of multi-spark EDM method by using capacity coupling[J].Procedia CIRP,2016,42:40-45.

[13]KLIUEV M,MARADIA U,BOCCADORO M,et al.Experimental study of EDM-drilling and shaping of SiSiC and SiC[J].Procedia CIRP,2016,42:191-196.

[14]DONG H,LIU Y,SHEN Y,et al.Optimizing machining parameters of compound machining of Inconel718[J].Procedia CIRP,2016,42:51-56.

[15]KOYANO T,SUZUKI S,HOSOKAWA A,et al.Study on the effect of external hydrostatic pressure on electrical discharge machining[J].Procedia CIRP,2016,42:46-50.

[16]ZHU Yingmou,CHEN Jipeng,XU Hui,et al.Research on the surface quality of the blasting erosion arc machined stainless steel[J].Procedia CIRP,2016,42:252-256.

[17]DONG Shuliang,WANG Zhenlong,WANG Yukui,et al. An experimental investigation of enhancement surface quality of micro-holes for be-cu alloys using micro-EDM with multi-diameter electrode and different dielectrics[J]. Procedia CIRP,2016,42:257-262.

[18]KLOCKE F,SCHNEIDER S,EHLE L,et al.Investigations on surface integrity of heat Treated 42CrMo4 (AISI 4140)processed by sinking EDM [J].Procedia CIRP,2016,42:580-585.

[19]UHLMANN E,SCHIMMELPFENNIG T M,PERFILOV I,et al.Comparative analysis of dry-EDM and conventional EDM for the manufacturing of micro holes in Si3N4-TiN [J].Procedia CIRP,2016,42:173-178.

[20]SUMI N,KATO C,SHIMADA K,et al.Mechanism of defect generation in the TiC layer and Si layer by electrical discharge coating[J].Procedia CIRP,2016,42:221-225.

[21]ZHAO Yonghua,KUNIEDA M,ABE K.Challenge to EDM slicing of single crystal SiC with blade electrode utilizing a reciprocating worktable [J].Procedia CIRP,2016,42:185-190.

[22]UHLMANN E,DOMINGOS D C.Investigations on vibration-assisted EDM-machining of seal slots in high-temperature resistant materials for turbine components-part II[J].Procedia CIRP,2016,42:334-339.

[23]GOTOH H,TANI T,MOHRI N.EDM of insulating ceramics by electrical conductive surface layer control[J]. Procedia CIRP,2016,42:201-205.

[24]JIANG Yi,LI Qi,KONG Linglei,et al.Electrical discharge machining for complex cavity with a porous electrode[J].Procedia CIRP,2016,42:618-622.

[25]WANG Chunliang,CHEN Jipeng,GU Lin,et al.Blasting erosion arc machining of turbine blisk flow channel with laminated electrode[J].Procedia CIRP,2016,42:317-321.

[26]TANI T,GOTOH H,HIRAO A,et al.Simultaneous machining of polygonal microelectrode and microholes using tandem EDM mechanism[J].Procedia CIRP,2016,42:521-525.

[27]TAKEZAWA H,HIRAKAWA N,MOHRI N.Surface magnetic flux density patterning in EDM of permanent magnets[J].Procedia CIRP,2016,42:668-672.

[28]SHEN Y,LIU Y,SUN W.High-efficient dry hybrid machining of EDM and arc machining[J].Procedia CIRP,2016,42:149-154.

[29]LIN Y C,HUNG J C,CHOW H M,et al.Machining characteristics of a hybrid process of EDM in gas combined with ultrasonic vibration and AJM [J].Procedia CIRP,2016,42:167-172.

[30]YANAGIDA D,MINAMI H,WATANABE K.Electrical discharge machining of PCD in ultrapure water[J].Procedia CIRP,2016,42:292-296.

[31]OLIAEI S N B,KARPAT Y.Fabrication of PCD Mechanical Planarization Tools by using μ-Wire Electrical Discharge Machining.Procedia CIRP,2016.42:p.311-316.

[32]CHEN Hao,XI Xuecheng,ZHAO Wansheng.Angular movement ratio planning of the rotary axes for shrouded blisks multi-axis EDM[J].Procedia CIRP,2016,42:206-209.

[33]ZHOU Ming,WU Jianyang,YANG Jianwei,et al.Fast and stable electrical discharge machining (EDM)by twostep-ahead predicted control [J].Procedia CIRP,2016,42:215-220.

[34]LIU Hongda,CHEN Hao,ZHAO Wansheng.A jump motion velocity planning algorithm with continuous jerk for electricaldischarge machining [J].Procedia CIRP,2016,42:547-551.

[35]MATZ A M,KAMMERER D,JOST N,et al.Machining of metal foams with varying mesostructure using wire EDM [J].Procedia CIRP,2016,42:263-267.

[36]VOGELER F,LAUWERS B,FERRARIS E.Analysis of wire-EDM finishing cuts on large scale ZrO2-TiN hybrid spark plasma sintered blanks [J].Procedia CIRP,2016,42:268-273.

[37]PATIL N G,BRAHMANKAR P K.Semi-empirical modeling of surface roughness in wire electro-discharge machining of ceramic particulate reinforced al matrix composites[J].Procedia CIRP,2016,42:280-285.

[38]PATIL N G,BRAHMANKAR P K,THAKUR D G.On the effects of wire electrode and ceramic volume fraction in wire electrical discharge machining of ceramic particulate reinforced aluminium matrix composites [J].Procedia CIRP,2016,42:286-291.

[39]CONDE A,SANCHEZ J A,PLAZA S,et al.On the influence of wire-lag on the WEDM of low-radius free-form geometries[J].Procedia CIRP,2016,42:274-279.

[40]FU C H,LIU J F,GUO Y B,et al.A comparative study on white layer properties by laser cutting vs.electrical discharge machining of nitinol shape memory Alloy[J]. Procedia CIRP,2016,42:246-251.

[41]KLOCKE F,HENSGEN L,KLINK A,et al.Structure and composition of the white layer in the wire-EDM process [J].Procedia CIRP,2016,42:673-678.

[42]ZHAO Wansheng,ZHENG Junmin,XI Xuecheng,et al.A new model of WEDM-CNC system with digitizer/player architecture[J].Procedia CIRP,2016,42:210-214.

[43]CAGGIANO A,PEREZ R,SEGRETO T,et al.Advanced sensor signal feature extraction and pattern recognition for wire EDM processmonitoring [J].Procedia CIRP,2016,42:34-39.

[44]KAMEI T,OKADA A,OKAMOTO Y.High-speed observation of thin wire movement in fine wire EDM[J].Procedia CIRP,2016,42:596-600.

[45]MORI A,KUNIEDA M,ABE K.Clarification of gap phenomena in wire EDM using transparent electrodes[J]. Procedia CIRP,2016,42:601-605.

[46]MAEDA K,NATSU W.Study on effect of ECM conditions on wettability of machined surface[J].Procedia CIRP,2016,42:107-111.

[47]ZHU Dong,GU Zhouzhi,XUE Tingyu,et al.Flow field design in electrochemical machining of diffuser[J].Procedia CIRP,2016,42:121-124.

[48]KLOCKE F,HERRIG T,ZEIS M,et al.Results of surface integrity and fatigue study of PECM and PEO processed γ-TiAl for turbine applications[J].Procedia CIRP,2016,42:131-136.

[49]HUNG J C,KU C Y,GER M D,et al.Fabrication of an electrode insulation layer for electrochemical machining by using hot dip aluminizing and micro-arc oxidation method[J].Procedia CIRP,2016,42:390-395.

[50]CHU Fuchen,SHIMASAKI T,KUNIEDA M.Characteristics of different transparent and conductive materials applied for observation of ECM gap phenomena[J].Procedia CIRP,2016,42:362-366.

[51]SPEIDEL A,MITCHELL-SMITHET J,WALSH D A,et al.Electrolyte jet machining of titanium alloys using novel electrolyte solutions[J].Procedia CIRP,2016,42:367-372.

[52]MITCHELL-SMITHET J,CLARE A T.ElectroChemical jet machining of titanium:overcoming passivation layers with ultrasonic assistance[J].Procedia CIRP,2016,42:379-383.

[53]LI Guodong,YU Zuyuan,SONG Jiawen,et al.Material removal modes of quartz crystals by micro USM[J].Procedia CIRP,2016,42:842-846.

[54]WANG Qiang,WU Yongbo,GU Jia,et al.Fundamental machining characteristics of the in-base-plane ultrasonic elliptical vibration assisted turning of inconel 718[J].Procedia CIRP,2016,42:858-862.

[55]ZHANG Qinjian,CAO Jianguo,WANG Huiying.Ultrasonic surface strengthening of train axle material 30CrMoA [J].Procedia CIRP,2016,42:853-857.

[56]TAO Guocan,ZHANG Jianhua,SHEN Xuehui,et al.Feasibility study on ultrasonic vibration assisted milling for squamous surface[J].Procedia CIRP,2016,42:847-852.

[57]SHINONAGA T,KINOSHITA S,OKAMOTO Y,etal. Formation of periodic nanostructures with femtosecond laser for creation of new functional biomaterials[J].Procedia CIRP,2016,42:57-61.

[58]SEALY M P,GUO Y B,LIU J F,et al.Pulsed laser cutting of magnesium-calcium for biodegradable stents[J]. Procedia CIRP,2016,42:67-72.

[59]LUONG K P,TANABE R,ITO Y.Machining on rear surface of a silicon substrate by an infrared femtosecond laser via non-linear absorption processes[J].Procedia CIRP,2016,42:73-76.

[60]OSHITA M,NISHI N,OKAMOTO Y,et al.Influence of pulse duration on processing characteristics of transparent conductive film containing silver nanowires by ns pulsed fiber laser[J].Procedia CIRP,2016,42:62-66.

[61]FANG S,HERRMANN T,ROSENKRANZ A,et al.Tribological performance of laser patterned cemented tungsten carbide parts[J].Procedia CIRP,2016,42:439-443.

[62]OGI H,FURUMOTO T,KOYANO T,et al.Study on thermal stress cleavage of chemically strengthened glass by CO2laser beam[J].Procedia CIRP,2016,42:460-463.

[63]MORIYA R,IGUCHI M,SASAKI S,et al.Surface property modification of alumina sprayed coatings using nd:YAG laser[J].Procedia CIRP,2016,42:464-469.

[64]KOCHERGIN S A,MORGUNOV Y A,SAUSHKIN B P. Surface manufacturing under pulse fiber laser[J].Procedia CIRP,2016,42:470-474.

[65]XIE Bingbing,YUAN Genfu,ZHANG Daming.Experimental study of laser etching on Al2O3-SiC composite ceramics[J].Procedia CIRP,2016,42:444-447.

[66]YOKOHARA K,OKAMOTO Y,OKADA A,et al.Investigation of shielding gas supplying method in vertical-position laser welding of pure titanium[J].Procedia CIRP,2016,42:448-453.

[67]WANG Xuyue,MA Xupeng,LI Zihui,et al.A study of thickening phenomenon in laser bending zone of a metal laminated plate[J].Procedia CIRP,2016,42:454-459.

[68]WÄLDER G,RICHARD J.Removal of the heat affect zone created by EDM with pico-second LASER machining[J].Procedia CIRP,2016,42:475-480.

[69]NESTLER K,BÖTTGER-HILLER F,ADAMITZKI W,et al.Plasma electrolytic polishing-an overview of applied technologies and current challenges to extend the polishable material range[J].Procedia CIRP,2016,42:503-507.

[70]YAMAMURA K,TAKEDA Y,SAKAIYA S,et al.Highspatial resolution figuring by pulse width modulation controlled plasma chemical vaporization machining[J].Procedia CIRP,2016,42:508-511.

[71]MOTOYAMA H,NAGAYAMA M,MIMURA H.Development of an ion beam sputter deposition system for producing complex-shaped x-ray mirrors[J].Procedia CIRP,2016,42:512-515.

[72]JIN Yuan,HE Yong,SHIH A.Process planning for the fuse deposition modeling of ankle-foot-othoses[J].Procedia CIRP,2016,42:760-765.

[73]YAMAZAKI T.Development of a hybrid multi-tasking machine tool:integration of additive manufacturing technology with CNC machining[J].Procedia CIRP,2016,42:81-86.

[74]SUZUKI Y,TAHARA H,MICHIHATA M,et al.Evanescent light exposing system under nitrogen purge for nanostereolithography[J].Procedia CIRP,2016,42:77-80.

[75]NIU Fangyong,WU Dongjiang,MA Guangyi,et al.Rapid fabrication of eutectic ceramic structures by laser engineered net shaping[J].Procedia CIRP,2016,42:91-95.

[76]NARAHARA H,SHIRAHAMA Y,KORESAWA H.Improvement and evaluation of the interlaminar bonding strength of FDM parts by atmospheric-pressure plasma[J]. Procedia CIRP,2016,42:754-759.

[77]FAES M,FERRARIS E,MOENS D.Influence of interlayer cooling time on the quasi-static properties of ABS components produced via fused deposition modelling[J]. Procedia CIRP,2016,42:748-753.

[78]KAMARAJA,LEWISS,SUNDARAM M.Numerical study of localized electrochemical deposition for micro electrochemicaladditive manufacturing [J].Procedia CIRP,2016,42:788-792.

[79]NAGDEVE L,JAIN V K,RAMKUMAR J.Experimental investigations into nano-finishing of freeform surfaces using negative replica of the knee joint[J].Procedia CIRP,2016,42:793-798.

[80]GIANDOMENICO N,MEYLAN O.Development of a new generator for electrochemical micro-machining[J].Procedia CIRP,2016,42:804-808.

[81]HAN Wei,KUNIEDA M.Influence of machining conditions on machining characteristics of micro-rods by micro-ECM with electrostatic induction feeding method[J]. Procedia CIRP,2016,42:819-824.

[82]GUO Cheng,QIAN Jun,REYNAERTS D.Finishing of micro-EDMed surface based on scanning micro electrochemical flow cell.Procedia CIRP,2016,42:837-841.

[83]WANG Liangze,ZHANG Jia,LIU Na,et al.Fast patterned graphene ribbons via soft-lithography[J].Procedia CIRP,2016,42:428-432.

[84]FANG Xiaolong,LI Peng,ZENG Yongbin,et al.Research on multiple wires electrochemical micromachining with ultra-short voltage pulses[J].Procedia CIRP,2016,42:423-427.

[85]LIU Guodong,LI Yong,KONG Quancun,et al.Selection and optimization of electrolyte for micro electrochemical machining on stainless steel 304 [J].Procedia CIRP,2016,42:412-417.

[86]CHEN Chuangchuang,LI Jianzhong,ZHAN Shicheng,et al.Study of micro groove machining by micro ECM[J]. Procedia CIRP,2016,42:418-422.

[87]GUO Y,LING Z.A Magnetic suspension spindle system for micro EDM[J].Procedia CIRP,2016,42:543-546.

[88]LIAO Y S,LIANG H W.Study of vibration assisted inclined feed micro-EDM drilling [J].Procedia CIRP,2016,42:552-556.

[89]FU Yulei,MIYAMOTO T,NATSU W,et al.Study on influence of electrode material on hole drilling in micro-EDM[J].Procedia CIRP,2016,42:516-520.

[90]FU Xiuzhuo,GAO Liying,ZHANG Qinhe,et al.Surface roughness research of piezoelectric self-adaptive micro-EDM[J].Procedia CIRP,2016,42:563-568.

[91]LIU Qingyu,FU Xiuzhuo,ZHANG Qinhe,et al.The quantitative research of size effects in piezoelectric self-adaptive micro-EDM[J].Procedia CIRP,2016,42:557-562.

[92]SCHUBERT A,ZEIDLER H,KÜHN R,et al.Investigation of ablation behaviour in micro-EDM of nonconductive ceramic composites ATZ and Si3N4-TiN.Procedia CIRP,2016,42:727-732.

[93]GUO Dengji,WU Xiaoyu,LEI Jianguo,et al.Fabrication of micro/nanoelectrode using focused-ion-beam chemical vapor deposition,and its application to micro-ECDM[J]. Procedia CIRP,2016,42:733-736.

[94]ABBAS N M,KUNIEDA M.Micro-EDM with controlled pulse train method using small feeding capacitance[J]. Procedia CIRP,2016,42:737-742.

[95]WANG Yukui,CHEN Xiang,GAN Weimin,et al.Complex rotary structures machined by micro-WEDM[J].Procedia CIRP,2016,42:743-747.[96]WANG Ju n,QIAN Jun,FERRARIS E,et al.Precision micro-EDM milling of 3D cavities by incorporating insitu pulse monitoring[J].Procedia CIRP,2016,42:656-661.

[97]PEI Jingyu,ZHOU Zhaowei,ZHANG Lenan,et al.Research on the equivalent plane machining with fix-length compensation method in micro-EDM[J].Procedia CIRP,2016,42:644-649.

[98]ALAGAN N T,BENO T,WRETLAND A.Investigation of modified cutting insert with forced coolant application in machining of alloy 718[J].Procedia CIRP,2016,42:481-486.

[99]SKOCZYPIEC S,GRABOWSKI M,RUSZAJ A.The influence of electrochemical assistance on the cutting forces in microturning process[J].Procedia CIRP,2016,42:487-490.

[100]KOZAK J,ZYBURA-SKRABALAK M,SKRABALAK G. Development of advanced abrasive electrical discharge grinding (AEDG)system for machining difficult-to-cut materials[J].Procedia CIRP,2016,42:872-877.

Review on Papers in ISEM XVIII

Zhao Wansheng,Gu Lin,Kang Xiaoming,Pei Jingyu,Xi Xuecheng,Zhang Yaou,Hu Jing,Chen Mo

(State Key Laboratory of Mechanical System and Vibration,School of Mechanical Engineering,Shanghai Jiao Tong University,Shanghai 200240,China)

This paper has made a review on the papers in ISEM XVIII and introduced the state of the art in the area of non-traditional machining.The main areas covered in this review include electrical discharge machining (EDM),wire electrical discharge machining(WEDM),electrochemical machining (ECM),ultrasonic machining(USM),laser beam machining(LBM),additive manufacturing (AM),micro non-traditional machining,as well as hybrid machining.

ISEM;non-traditional machining;EDM;WEDM;ECM;USM;LBM;AM;micro nontraditional machining;hybrid machining

TG66

A

1009-279X(2016)05-0001-13

2016-08-30

赵万生,男,1957年生,教授。