全球钛工业领域的技术进步——第31届国际钛协会年会报告综述(Ⅱ)

郭 薇,黄淑梅,何 蕾,王运锋,王 源

(西北有色金属研究院,陕西 西安 710016)

全球钛工业领域的技术进步

——第31届国际钛协会年会报告综述(Ⅱ)

郭 薇,黄淑梅,何 蕾,王运锋,王 源

(西北有色金属研究院,陕西 西安 710016)

综述了第31届国际钛协会年会有关钛的提取、钛材及零部件制造、表面处理等报告。着重介绍了钛的提取和钛粉制造的新技术,针对我国钛资源和钛工业状况建议:研究从钒钛磁铁矿岩矿中提取钛和直接制取钛及钛合金粉末的新技术;加大工艺完善、设备挖潜改造投入,提升钛材加工的精细度,研制适应不同应用领域、不同性能要求的新型钛合金;建立钛切削加工数据库,研发新型刀具和冷却液,提高我国钛合金切削加工的水平。

钛粉;钛加工材;熔铸;表面处理;加工

0 引 言

由于钛与钢铁、铝等金属材料相比发展时间短,仅有五六十年的历史;且钛的化学活性高,提取和加工难度大,成本要比钢和铝高得多。为此,人们在不断地寻找低成本获取钛金属的方法和低成本制造钛零部件的途径,从第31届国际钛协会年会上可见一斑。而“钛渣直接还原制备低氧高纯钛粉”、“TiO2碳热还原、电解制备钛粉和Ti-6Al-4V合金粉”以及“TiCl4直接制取氢化钛粉”等技术,极有可能会使钛的提取和制造发生革命性巨变。

1 钛的提取及粉末冶金

1.1 钛粉制取

近年来,全世界钛合金零部件增材制造技术的快速发展,催热了钛粉制取技术的发展。各种低成本获取钛粉的研究在迅速推进。

TiCl4电解生产钛粉的研究进行了半个多世纪,已经可以批量生产形状不规则的钛粉,有望替代克劳尔法生产海绵钛。Materials and Electrochemical Research(MER) Corp.公司在20世纪90年代末发现,碳热还原TiO2或含有TiO2的矿,可以得到Ti2OC。而Ti2OC在180 ℃就能够被氯化成TiCl4,且该反应在300 ℃以上能够自维持,显著降低TiCl4的获取成本。这种低成本的TiCl4可以作为克劳尔法生产海绵钛的原料,也可以用于电解生产钛粉,还可以用于生产二氧化钛颜料。另外,Ti2OC本身就是良导体,可作为阳极连续电解生产Ti粉,且由于某些合金元素的电解分离能力,如AlCl3为2 V,VCl3为1.8 V,与Ti从TiCl2中电解分离能力(1.9 V)相近,还可通过控制电解过程的槽电压和合金元素离子的活度系数,将合金元素与Ti一起电解分离出来,直接获得Ti-6Al-4V合金粉末。预计这种方法获得的纯Ti粉会比克劳尔法制备海绵钛成本低,而Ti-6Al-4V合金粉末与克劳尔法制备海绵钛的成本相近。Ti2OC连续电解生产钛粉系统还带有粉末收集、分离和电解槽除盐功能,制备的钛粉形貌良好且尺寸可控,能够直接用于粉末冶金制备钛及钛合金零部件,还可作为增材制造钛合金零部件的原料。

美国SRI International研究人员Jordi Perez介绍了流化床工艺制备合金和复合材料的方法。在流化床中CVD温度低,速度快,沉淀均匀,可制备陶瓷复合材料。再引入电弧,就成了多电弧流化床反应器。将TiCl4、其它金属(V、Al、W、Mo、Nb等)氯化物、H2置于反应器内,可直接制备低氧的钛合金颗粒,尺寸从几十微米到毫米级。这项技术有可能为激光烧结和粉末冶金等规模化生产提供高性能原料。

美国犹他大学冶金工程教授Z. Zak Fang介绍了“高效能、低成本制备钛的新化学途径”。具体步骤是:①对高钛渣进行纯化精制后,在氢气氛中加Mg制成氢化钛,再用盐酸浸提副产物中的MgO和未反应的镁;②浸提后的氢化钛热处理除氢,获得预计氧含量超过1%的钛粉;③将钛粉与钙混合加热至高温(低于Ca的熔点)进行脱氧处理,再用稀盐酸浸提副产物氧化钙,最终得到氧含量约为0.11%钛粉,满足ASTM B299—2013标准要求,能耗比传统的海绵钛生产方法降低62%。

ADMA Products Inc.公司总裁兼首席执行官Vladimir Moxson博士介绍了本公司从四氯化钛直接制取氢化钛及用氢化钛制备钛及钛合金零部件的技术。四氯化钛直接制取氢化钛粉的装置见图1。其过程如下:①在830~880 ℃、氢气氛下,镁热还原四氯化钛;②在850~980 ℃真空分离氯化镁,在800~950 ℃、26~266 Pa的残余压力下,向反应器内注入10~24.5 kPa氢气,将多孔钛中的液镁和氯化镁挤压到另外的容器中,重复进行,挤净并快速蒸发;③在600 ℃,多次循环通氢气,使海绵钛氢化、冷却,再在450~600 ℃氢气氛下保持20~70 min,然后从反应器中移出,并粉碎或碾碎至预定粒径。其优势是:①通入氢气可减少镁还原四氯化钛的时间,提高镁的利用率;②通入氢气减少80%的真空蒸馏时间;③完全省去了海绵钛的破碎设备和工序,直接研磨成所需粒度的粉末。整个过程可节省还蒸时间24 h,降低能耗50%、成本20%。该公司用这种TiH2粉末,开发了元素粉末混合法+模压或粉末轧制或冷等静压+烧结制备钛合金零部件或用于后序锻造、热轧、挤压、旋压、环轧的钛合金坯料生产工艺,已制备出Ti-6Al-4V、Ti-3Al-2.5V、Ti-662、Ti-6242、Ti-1Al-8V-5Fe、TiAl等合金的粉末冶金零部件和坯料,密度达到99%,氧和氯的含量比海绵钛熔炼工序制备的低。并拥有中试设备,可年产113.5 t氢化钛。

图1 四氯化钛直接制取氢化钛粉的装置Fig.1 Device for preparing titanium hydride powder directly from TiCl4

澳大利亚澳禄卡资源有限公司继2014年向英国Metalysis有限公司投资2 250万澳元、2015年投资410万澳元后,于2016年再次追加投资1 250万澳元,使澳禄卡在Metalysis公司持股比例由20.8%升至28.8%。Metalysis公司拥有金红石矿直接电解制备钛粉的专有技术。该技术可缩短从钛矿到金属钛粉的生产周期,大幅度降低金属钛的获取成本,并减少50%的能源消耗。

1.2 钛粉末冶金

粉末冶金是近净成形金属零部件的一种方法,是低成本制造金属零部件的重要手段。2014年美国粉末冶金零部件的产值达到了22亿美元,而钛粉末冶金零部件只有500万美元,仅占0.2%。这其中有原料价格和供应的问题,也有成形技术方面的问题。

Tekna Plasma Systems公司的电感耦合等离子体处理粉末的专利技术,为获取粉末冶金性能良好的钛及钛合金粉末开辟了一条新途径。电感耦合等离子体处理粉末的装置如图2所示。该装置可将各种形状不规则的金属粉末,如海绵钛粉、破碎钛及钛合金粉和球形度不好的钛及钛合金粉等,转化成形状完美的球形粉。经检测,粉末的流动性、振实密度和松装密度良好,而钛及钛合金粉末氧含量仅略有提高。该公司已拥有80~200 kW的生产设备。

图2 电感耦合等离子体处理粉末装置示意图Fig.2 Schematic diagram of inductively coupled plasma device for processing powder

“在氢气中烧结得到与加工材组织和性能类似的Ti-6Al-4V合金”是Z. Zak Fang教授在本届年会上做的另一篇报告,他在报告中指出,长期阻碍传统粉末冶金产品发展的主要原因是烧结件需要较高的热机械加工成本,且组织为粗大的板条状,机械性能(包括疲劳性能、断裂韧性)不如加工材。以氢化钛粉为原料,采用元素法混合法混合,再通过简单的压制、氢气中烧结,就可得到晶粒超细的Ti-6Al-4V合金。再经热处理可获得与加工材类似的组织以及相当的疲劳性能,而不需要进行昂贵热等静压处理,降低了粉末冶金钛合金件的生产成本。该项研究的创新点是通过动态控制烧结过程中H2分压,来改变氢作为临时合金元素的相变,从而得到超细晶组织。

2 3D打印技术

近年来,3D打印技术在全球制造业掀起一股热潮。2014年全球3D打印产品的总产值为300亿元,到2015年就突破了500亿元,预计到2020年有望达到1 500亿元。由于3D打印技术在制造形状复杂的钛合金飞机零部件具有优势,因此备受钛工业领域的关注。

美国的美铝公司拥有AmpliforgeTM工艺。该公司耗资6 000万美元,在匹兹堡的研发中心建立专门的3D打印部门,将3D打印技术与公司的金属及其合金设计、制造及产品资格的专业性相结合,打破当前3D打印技术的种种限制,生产形状复杂、性能优异的航空零部件,加强其在增材制造航空零部件领域的领导地位。

为了从低技术、大容量制造向高技术、高附加值制造方面转型,澳大利亚CSIRO增材制造研究小组正在大力推动钛增材制造产业的进程。该研究小组的22号实验室是增材制造技术的研究中心,其设备包括粉末床、喷吹机、聚合物3D打印机、扫描仪以及检测设备。期望澳大利亚能在增材制造领域建立起强大供应链。

美国能源局橡树岭国家实验室研究人员Ryan R. Dehoff博士介绍了他们关于Ti-6Al-4V合金3D打印过程的现场监控和大数据分析的研究进展。数据分析是为了将科学和制造相融合,建立3D打印的框架。过程监控对于了解3D打印的动态过程十分关键。

3 熔铸技术

2005年以来全球钛熔炼能力迅速扩大,一个重要原因是为了降低成本。目前全球钛的回收利用率已大幅提升,加工成本显著降低。EB炉熔炼的技术进步主要表现在:对炉膛布置进行改进,可获得不同形状的坯料(方形扁锭、厚壁空心锭等),提高了生产效率;对数字化熔炼工具进行更新,准确模拟熔池中的三维状态、上表面界面条件、侧壁界面条件、铸锭瞬态凝固阶段的温度预测等。VAR熔炼技术能够进行实际熔炼数据的模拟、多个电极安装、化学成分预测、熔体分布预测以及熔炼工艺结束后的审查和处理。未来发展方向是前瞻性控制系统的集成、作为质量记录的一部分的实时仿真、“工艺过程” 仿真集成等。

γ-TiAl合金高温强度和抗氧化性能优异,用于发动机较Ti-6Al-4V合金减重10%,较镍基合金减重50%。受提高发动机燃油效率的驱动,钛铝合金在航空航天和汽车领域的应用正在不断扩大。但是由于γ-TiAl合金中通常含有28%~33%(质量分数)的Al以及一定量的难熔金属元素Cr、Mo、Nb等,需经过3次VAR熔炼才能浇铸成形,成本很高。Retech Systems LLC公司市场分析师Christopher Jackson带来了经一次等离子体电弧熔炼获得φ53 mmγ-TiAl合金棒材的方法。且该方法浇铸的1 200 mm长的棒材头尾的Al含量偏差为0.2%,氧含量不超过0.05%,晶粒细小,是制备球形粉末的优质原料。

Buntrock Industries公司技术总监Thomas Branscomb在会上介绍,采用离心浇注的方式,浇口尽可能小,保证金属和型壳清洁,在高温下短时间停留,得到的钛合金铸件α污染层少。他还回顾了一个客户的对比实验。该实验以氧化钇、氧化锆及按1∶1比例混合的氧化钇和氧化锆作为Ti-6Al-4V合金铸造凝壳的内层涂料,采用离心浇注,凝壳温度控制在450 ℃。结果表明以氧化钇作为内层涂料,形成的α污染层最少。虽然用氧化钇作为凝壳的内层涂料成本会增加,但是由于钛合金铸件α污染层少,化学铣削量小,节约的钛合金能够抵消氧化钇替代氧化锆所增加的成本。

虽然大型航空锻件出现硬α相、裂纹和孔洞等缺陷的可能性极小,但是一旦出现就有可能造成飞机失效,因此须对其进行超声波检验。而β锻造钛合金的显微组织特征会造成背散射噪声高,从而掩盖缺陷反射波,降低检测的准确性。为此,日本神户制钢通过计算机模拟散射技术,提高超声波检验的可靠性,并用该技术进行了实验室尺度和产品尺度的钛合金锻件超声波检验,证明该技术提高了超声波检测的可靠性。

4 表面处理及表面改性

钛及钛合金从铸锭到成品每道热加工工序都会产生氧化层、裂纹、折皱等各种表面缺陷,为了保证产品质量,必须在进行下一道工序前进行表面修磨,除去氧化皮、裂纹、折皱等表面缺陷。去除方式主要是磨削。磨削的作业环境非常恶劣,美国等发达国家已基本采用机器磨削,操作环境也得到改善。“钛表面处理技术的进步”的报告对比了20世纪和21世纪修磨技术的进步。 20世纪生产能力较低,设备和操作都是不连续性的,导致表面粗糙度不均匀,控制系统为手动配电盘,操作间环境比较差。而21世纪为全数字化控制系统,磨削更加精准;详尽可靠的数据提高了砂轮的使用寿命;操作间设计符合人体工程学,具有防尘、隔音功能,环境舒适;一台设备可以磨削不同形状和不同尺寸的材料,具有普适性。

MetCon LLC公司首席执行官Kurt Faller介绍了该公司钛材表面修磨采用了电化学修磨的新技术。该技术是将待处理的钛部件作为阳极,一个或多个金属导体作为阴极,置于电解槽中,电解液为水+柠檬酸(≤300 g/L)+氟化氢铵(≥10 g /L),通直流电,处理温度≥54 ℃,电解去除钛合金表面α污染层,钝化裂纹尖端。与传统的磨削技术相比,每道工序的金属去除率降低4%,成本降低约5%。

澳大利亚Callidus Welding Solutions公司首席执行官Gary Lantzke介绍:在提取红土矿中的镍时,需要在240 ℃、45 MPa下,用98%的浓硫酸进行处理,处理系统中流量控制阀、搅拌叶片、蒸汽管道、送风管道、矿浆管道等均为钛制。由于长期处于高压酸浸的环境下,钛部件腐蚀、磨损严重。在钛部件表面涂覆氮化钛,其耐腐蚀和耐磨损性能得到显著提高。这一技术有望在石油、天然气及汽车领域用的钛制品中得到应用。

5 加工技术

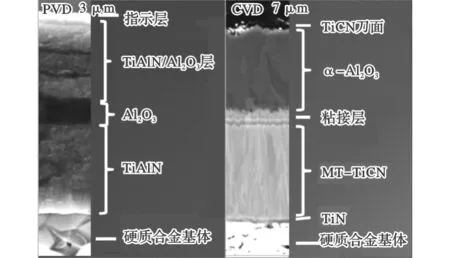

Walter USA LLC公司切削工具专家Kevin Maples先生带来的“刀具切削刀刃及涂层的进步”报告中指出,由于钛热导率低、抗拉强度和韧性高以及高温下化学活性高,切削加工时不但刀刃承受高的热负荷,而且加工件极易被污染。因此,刀具需要较大的前角来形成切屑,刀刃需要进行珩磨或修圆,以保证插入时不崩、不断;还需对工件和刀具实施冷却,冷却剂与水混合的浓度为10%~12%。还介绍了刀具的两种涂层工艺。一种是CVD工艺,在涂层炉、800~1 100 ℃下,将混合物气体蒸发到硬质合金刀具上,形成细晶(为热力学稳定相),并残存拉应力,厚度因硬质合金牌号而定,一般在 5~20 μm,用于刀刃不那么锋利的可转换硬质合金刀具。另一种是PVD工艺,在高真空系统、400~600 ℃下,雾化涂层材料,带电的粒子被硬质合金刀具吸附,形成纳米晶或细晶(为亚稳定相),残存压应力,厚度因硬质合金牌号而定,一般在2~5 μm,用于刀刃锋利的可转换硬质合金刀具。两种涂层刀具的断面组成见图3。

图3 两种涂层刀具的断面组成Fig.3 Section compositions of tools with different coating

来自Walter USA公司美洲区域竞争力中心经理William Radtke介绍:2013年初,瓦尔特与茨维考西撒克逊应用科学大学生产技术研究所合作,对液体二氧化碳低温加工钛金属进行了基础研究。设计了具有独特喷嘴的单通道和双通道加工涡轮叶片的F2334R滚刀,如图4所示。二氧化碳以液态形式由通道流过刀具,压力为60 Pa,直接喷在切削刀刃的附近,然后膨胀形成干冰,达到冷却效果。双通道可同时供应两种不同类型的冷却剂:一道供二氧化碳,另一道供MQL或压缩空气或乳化液。对比了MQL、 乳化液、二氧化碳及其各种冷却剂组合的冷却效果。结果表明,二氧化碳冷却效果最具优势,利用CO2冷却,工件、刀具的温度在25.5 ℃以下,可提高工具寿命和生产效率。瓦尔特通过这种开拓性基础研究,并与瑞士斯达拉格机械工程公司密切合作,率先成为全世界低温冷却技术的专业刀具公司,为行业的各种应用提供了切实可行的解决方案。

图4 加工涡轮叶片的F2334R单通道(a)和双通道滚刀(b)Fig.4 Single (a) and double (b) channel F2234R button cutter for turbine blade machining

6 结 语

从第31届国际钛协会年会大会交流来看,低成本提取钛的技术研究和钛及钛合金粉末制备技术的研究非常活跃,并取得了一定的成果,有望大幅度降低钛的获取成本和零部件的制造成本。EB炉熔炼技术有了长足的进步,通过改变炉膛布置,可以获得不同形状的锭坯,如空心锭等,提高了金属利用率。钛及钛合金的切削加工开发出新的低温切削方法。IMS Co.公司总裁Berthold P. Erdel博士从他关注的航空产品预测:“轻、小、快、智能、强大”的概念将渗透到所有的制造业中,受燃料效率更高,操作更轻、更快、更安全以及更低环境影响的刺激,航空产业比汽车产业更加需要先进的材料;制造业创新有相当一部分是以材料创新为基础,来满足零部件日益提高的强度、不断减少的重量、更高的耐热性、更少的维护、更低的噪音、更长的安全使用寿命等需求;先进的制造应从以加工为中心转变为以材料创新为中心。

与国外相比,我国钛工业的规模和产量均居世界第一,但创新性投入欠缺。为此对我国钛工业发展提出以下几点建议。

(1)我国的钛矿资源丰富,但大多为钒钛磁铁矿岩矿,提取和冶炼困难,成本要比砂矿和金红石高,在市场上的竞争力弱。应加大从钒钛磁铁矿岩矿中提取钛和直接制取钛及钛合金粉末的研究,创出适合我国钛资源开发利用的新路子。

(2)我国钛工业装备已经达到了世界一流水平,但是加工技术还没有达到世界一流,尤其是在世界工业即将步入4.0的时代,应加大工艺完善、设备挖潜改造投入,提升我国钛加工材的精细度,降低生产成本。与此同时还应加大适应不同领域、不同性能要求的新合金的研制。

(3)钛合金的切削加工难度大。随着我国飞机制造业的迅速崛起,钛及钛合金切削加工需求将会快速增长。而我国在切削加工方面未建立起数据库的支撑,切削工艺制定凭经验和试错完成,生产效率较低。切削刀具和冷却液的研究与国外还存在一定的差距。应在加工数据库的建设以及新型刀具和冷却液的研发方面投入,提升我国钛合金切削加工的水平。

Technological Progress of Global Titanium Industry——Review of Reports from 31stAnnual Conference of International Titanium Association (Ⅱ)

Guo Wei,Huang Shumei,He Lei,Wang Yunfeng,Wang Yuan

(Northwest Institute for Nonferrous Metal Research,Xi’an 710016, China)

The reports about extraction of titanium, manufacturing of titanium materials and parts, and surface treatment from 31stannual conference of International Titanium Association were reviewed. The new techniques of titanium extraction and titanium powder production were introduced. Some proposals were put forward according to the type of titanium resources and current situation of the titanium industry in China. New technology of titanium extraction from vanadium titanium magnetite ore and the preparation of titanium and titanium alloy powder should be studied. The process of titanium production should be improved, the investment to upgrade the equipments should be increased, in order to enhance the domestic titanium processing accuracy and develop new titanium alloy which can meet requirements for new applicaions. The titanium machining database should be established, and new tools and coolant should be developed, in order to enhance the level of titanium alloy machining.

titanium powder; titanium mill products; melting and casting; surface treatment; machining

2016-03-07

陕西省科技资源开放共享平台项目(2015FWPT-19);西安市未央区科技计划项目(ZX201405)

黄淑梅(1960—),女,高级工程师。

TG146.2+3

A

1009-9964(2016)04-0012-05