电厂脱硫增压风机叶轮紧固螺栓断裂失效分析

范 巍 兰春虎

(1国网天津市电力公司电力科学研究院天津3003842国网天津市电力公司经济技术研究院天津300171)

电厂脱硫增压风机叶轮紧固螺栓断裂失效分析

范巍1兰春虎2

(1国网天津市电力公司电力科学研究院天津3003842国网天津市电力公司经济技术研究院天津300171)

某电厂脱硫增压风机(轴流式)叶轮在使用中发生紧固螺栓断裂失效事故,为此运用断口形貌、螺栓材质、工艺尺寸、力学性能、显微结构等分析手段,对断裂螺栓进行失效分析。结果表明,由于螺栓加工工艺不合格,无头下圆角半径,造成螺栓头部与螺杆交接部位存在应力集中。个别螺栓的应力集中区域在高速运转过程中形成裂纹源,并逐步发展为疲劳断裂,后诱发其它螺栓的脆性断裂,最终造成此次事故。

电厂;叶轮紧固螺栓;应力集中;疲劳源;脆性断裂;头下圆角半径

1 概况

某电厂脱硫增压风机型号:AN40e6,由成都电力机械厂制造,运行时间1800h,环境温度160℃。叶轮直径4000mm,重5t,水平布置,每年定期更换。紧固螺栓型号为M30mm×110mm、8.8级,材质为#45钢、经热处理,生产厂家为天津园艺橡胶密封件厂。

螺栓样品共六根,在风机叶轮上分布示意如图1。为防止转动松脱,螺栓紧固后用钢筋焊接在一起。

图1 螺栓分布示意图

2 试验分析

2.1断口形貌

断裂螺栓均从螺杆根部断裂,对样品断口进行宏观检查。

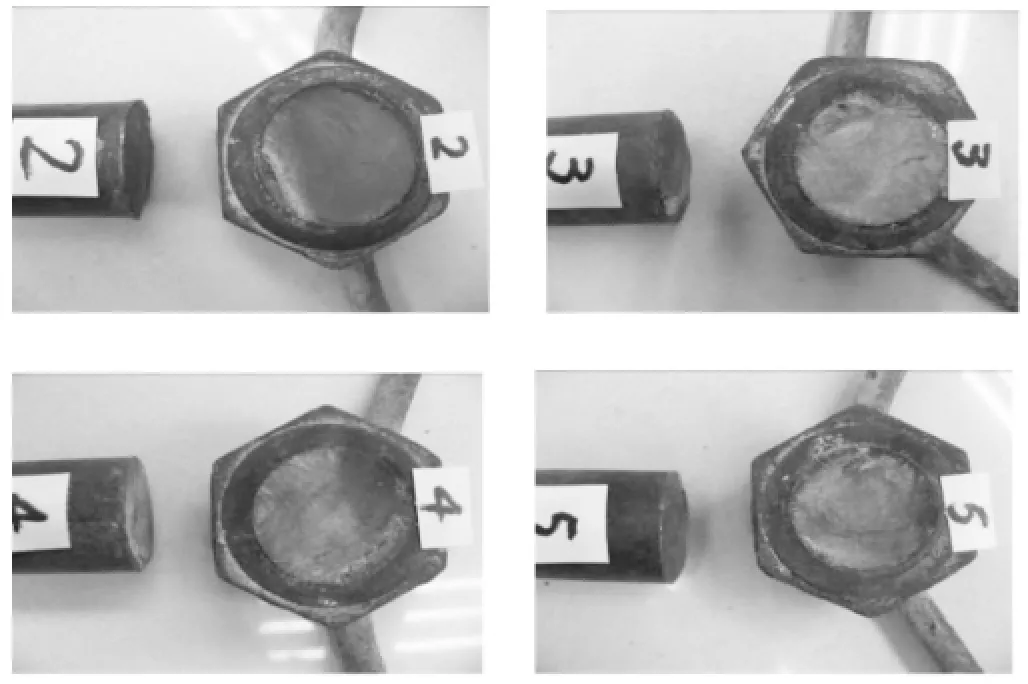

其中2至5号螺栓样品,断口形貌相似,均为平断口。断面呈现出与裂纹扩展方向一致的放射状线条,放射状线条是高应力下裂纹高速传播的证据,方向与外界主应力一致,裂纹源即为主应力区域,说明螺栓样品在高应力下发生瞬时脆性断裂。图2为2号~5号螺栓脆性断口宏观形貌图。

图2 2号~5号螺栓脆性断口宏观形貌

图3 1号螺栓样品断口宏观形貌

图4 6号螺栓样品断口宏观形貌

图5 6号螺栓断口清晰的贝纹状疲劳条纹

图6 断口示意图

图7 普通螺栓头下圆角半径示意图

图8 同批次螺栓对照图

1号螺栓样品断口宏观形貌如图3。断面起伏较大,棱角尖锐,形态与脆性断口的撕裂棱相似。螺杆部位有擦伤的痕迹,说明该螺栓在高速运转过程中发生脆性扭断,而后继续运行,造成螺杆部位的碰撞擦伤。

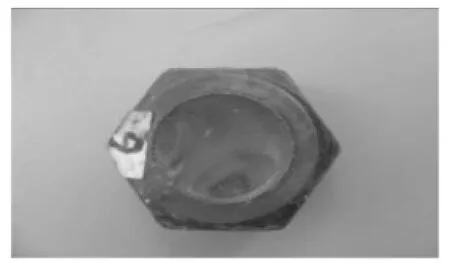

6号螺栓为第一个断裂的螺栓,断口宏观形貌如图4。断口呈现出明显的疲劳断裂的特征,断面有疲劳源区、疲劳裂纹扩展区和瞬时破断区。

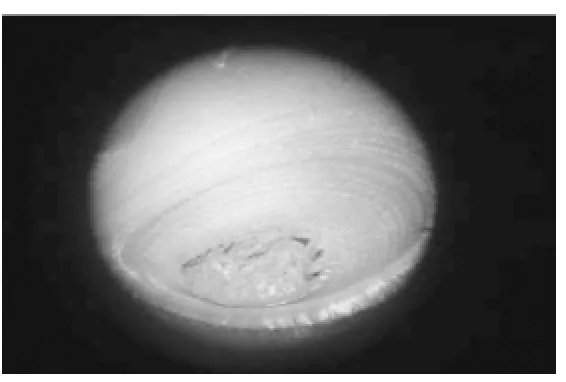

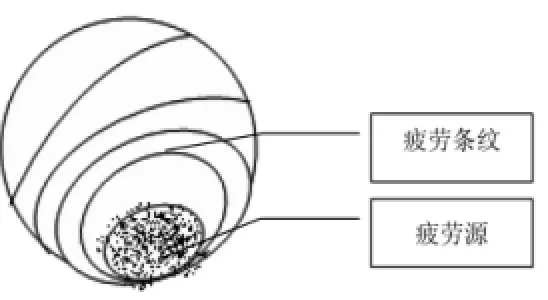

将1号~6号螺栓断口在低倍显微镜下逐一进行观察,6号螺栓断口可见清晰的贝纹状的疲劳条纹,如图5,有规则的间距,垂直于裂纹的扩展方向,每个条纹对应一次应力循环,圆弧的中心即为疲劳裂纹源,即主应力区域。明显的贝纹状疲劳裂纹扩展区,是疲劳断口最重要特征区域。图6为断口示意图。

2.2工艺尺寸检验

取同批次完好螺栓进行加工工艺尺寸检验。根据GB/T 3105-2002《普通螺栓和螺钉头下圆角半径》的规定,M30mm×110mm螺栓应加工出最小半径1mm的头下圆角半径,示意如图7。对照同批次螺栓实物,如图8,经过检查发现,同批次螺栓连同断裂螺栓均无头下圆角半径,易在螺栓头部与螺杆根部的交接面,即此次螺栓断裂面,造成应力集中。应力集中区域一旦有夹杂、微裂纹等缺陷存在,极易在螺栓高速运转过程中形成裂纹源,诱发螺栓断裂。

2.3成分分析实验

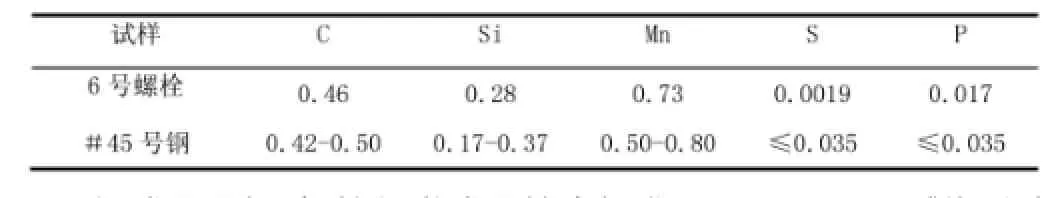

对6号螺栓进行成分分析,试验结果见表1。

表1 化学成分分析结果单位:%

经成分分析,螺栓化学成分符合标准GB/T699-1999《优质碳素结构钢》对#45号钢的规定。

2.4硬度实验

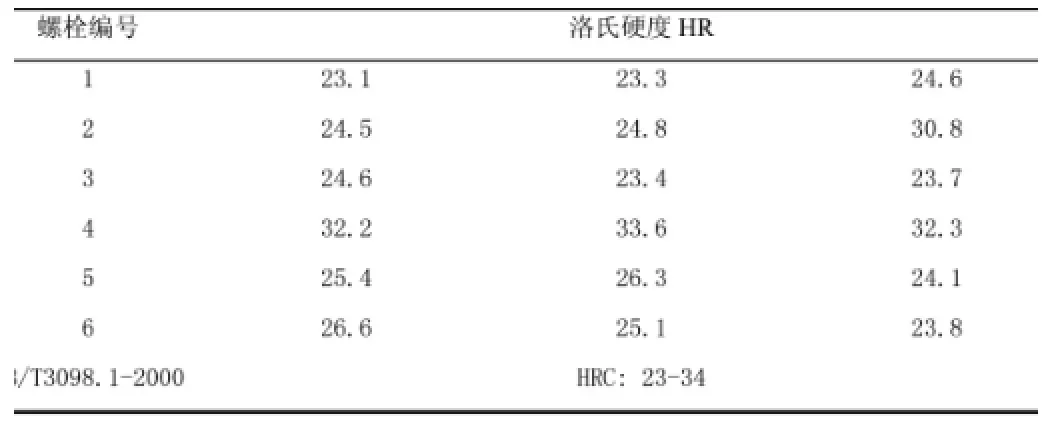

螺栓取样进行硬度试验,结果见表2。

表2 洛氏硬度试验结果

螺栓硬度符合GB/T3098.1-2000《紧固件机械性能螺栓、螺钉和螺柱》的标准规定。

2.5冲击实验

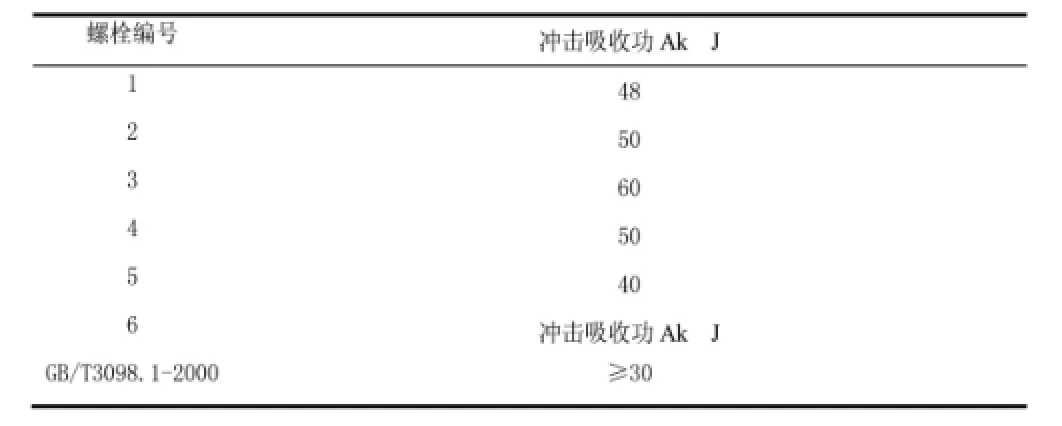

在断裂的螺柱上取样进行冲击试验,结果见表3。

表3 洛氏硬度试验结果

图9 500×金相组织

螺栓的冲击吸收功符合GB/T3098.1-2000《紧固件机械性能螺栓、螺钉和螺柱》的标准规定。

2.6金相组织

在6号螺栓螺柱断口表面取样进行金相试验,金相组织为:少量铁素体+回火索氏体,组织正常,见图9。

3 实验结果分析与讨论

3.1根据成分分析结果,第一个断裂的#6螺栓的化学成分符合国家标准,螺栓的断裂失效与材质无关。

3.2经冲击试验,螺栓的冲击吸收功符合国家标准。

3.3经硬度试验,螺栓硬度值符合国家标准。螺栓断裂失效与力学性能无关。

3.4经加工工艺尺寸检查,螺栓加工工艺不合格。螺栓无头下圆角半径,极易在头部与螺杆交接部,即此次螺栓断裂面,造成应力集中。应力集中区域一旦有夹杂、微裂纹等缺陷存在,极易在螺栓高速运转过程中形成裂纹源,诱发螺栓断裂。

3.5经金相检验,螺栓金相组织为铁素体+回火索氏体,组织合格。

3.6经断口检查,1号螺栓断口为扭断断口,该条螺栓在高速运转过程中被扭断撕裂。2-5号螺栓为脆性平断口,在高应力下发生瞬时断裂。6号螺栓断口为疲劳断口,断面有疲劳源区、疲劳裂纹扩展区和瞬时破断区,其中明显的贝纹状疲劳裂纹扩展区,是疲劳断口最重要特征区域。6号螺栓为第一个断裂螺栓。

3.7低倍显微镜下的断口形貌进一步证实了6号螺栓的疲劳断裂。

3.8由以上分析可见,由于螺栓加工工艺不合格,造成螺栓头部与螺杆交接部存在应力集中。6号螺栓由于存在疲劳断裂源而最先断裂,之后叶轮带动其余紧固螺栓继续高速运转,1号螺栓迅速发生扭断后,其余4条螺栓无法继续承受超出自身承受范围的高应力而发生瞬时断裂,最终造成此次失效事故。1至5号螺栓由于在相同部位存在应力集中,加快了此次断裂失效进度。

4 结语

此次脱硫增压风机叶轮紧固螺栓失效事故为疲劳断裂引发的脆性断裂。经各项分析,排除材质、力学性能、显微组织等原因,螺栓的早期失效,是由于加工工艺不合格,造成螺栓头部与螺杆交接部存在应力集中,在高速运转过程中,6号螺栓由于形成疲劳断裂源而最先断裂。之后叶轮带动其余紧固螺栓继续高速运转,由于在相同部位存在应力集中,加快了脆性断裂进度,致使1号螺栓迅速发生扭断后,剩余4条螺栓无法继续承受超出自身承受范围的高应力而发生瞬时断裂,最终造成此次失效事故。

范巍(1984—),女,硕士,国网天津市电力公司电力科学研究院。