焊条钢芯切丝机机组高速一体化节能技术改造

王其明

(天津大桥焊材集团有限公司天津300385)

焊条钢芯切丝机机组高速一体化节能技术改造

王其明

(天津大桥焊材集团有限公司天津300385)

针对集团公司旧有焊条钢芯切丝机(以下简称“切丝机”)存在的切丝速度低下(仅有50 m/min~100m/ min)、不能与拔丝机联动生产等的高能耗低效率运行的现状,对其送丝机构、矫直机构、切丝机构等装置进行全面重大升级改造,并增设钢芯自动收集整理装置和自动控制,将拔丝、矫直、切断、收集等分离工序整合为一体化连续工艺,极大地提高了切丝速度,节能降耗效果巨大。

切丝机;高速;一体化;节能改造

天津大桥焊材是综合性焊接材料制造企业,年生产各类焊接材料能力为150×104t,其中焊条类产量占比60%以上。作为“万家企业之一”的天津大桥焊材公司,秉承以“规范管理,节能增效”和“持续改进,追求卓越”为能源管理方针,针对我集团公司存量巨大、陈旧落后的旧式切丝机进行升级改造。由于旧式切丝机切丝原理是作上下垂直运动的偏心滑块机构产生切断,造成切丝速度仅为56 m/min~66 m/min。这便与产能150 m/min~350 m/min的拔丝机产生严重失衡,车间必须一条拔丝机配备三台旧式切丝机,造成工人不停在拔丝机与旧式切丝机之间下料、上料,开机、停机,电能浪费严重,车间占地面积大,安全隐患大,劳动强度大,原料损耗大,切丝机零配件损坏频繁。改造前公司旧式切丝机装机情况如表1。

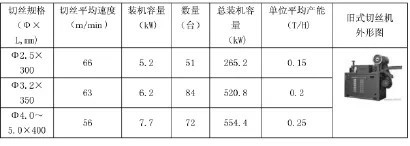

表1 旧式切丝机装机情况

1 改造的原则和目的

切丝机改造的技术原则:安全可靠。消除原有切丝机矫直、切断装置薄弱环节及不安全因素,提高切丝机有效作业时间;(2)工序整合。将拔丝、矫直、切断、收集等四大工序整合为连续工序,做到一体化生产,实现一条拔丝线配备台一套高速切丝机机组,正常生产时原材料损耗降至为零;(3)节能降耗。采取新颖的无动力的轮式矫直和连续飞剪式剪切,传动部分使用同步带,做到减少电能使用和提高切丝效率。设备总功率不能超过旧式切丝机功率3倍,切丝速度与拔丝速度通过变频器控制匹配适当,使二者在经济速度运行。

2 改造前切丝机存在问题

2.1切丝速度低

旧式切丝机设计速度为50m/min~100m/min,但实际切丝速度仅为56m/min~66m/min,使得一条拔丝机同时配备三台旧式切丝机,及时这样拔丝机仍未达到经济运行速度150m/min~350m/min。

2.2切丝噪音大

旧式切丝机矫直和切断时噪音巨大,经检测车间噪音不同点位,均超过95dB以上,两个人面对面交谈无法听清说话内容,工人身心受到极大伤害。

2.3自动化程度极低

将拔丝机拔至成品的钢芯卷,须经由人工下线送至旧式切丝机放线架工位,再进行矫直、切断和人工抓丝收集整理放置料斗,如此循环反复。

2.4产品品质低

旧式切丝机存在诸多品质不良现象,例如:短头,双刀,表面拉毛等。

3 改造方案的制定

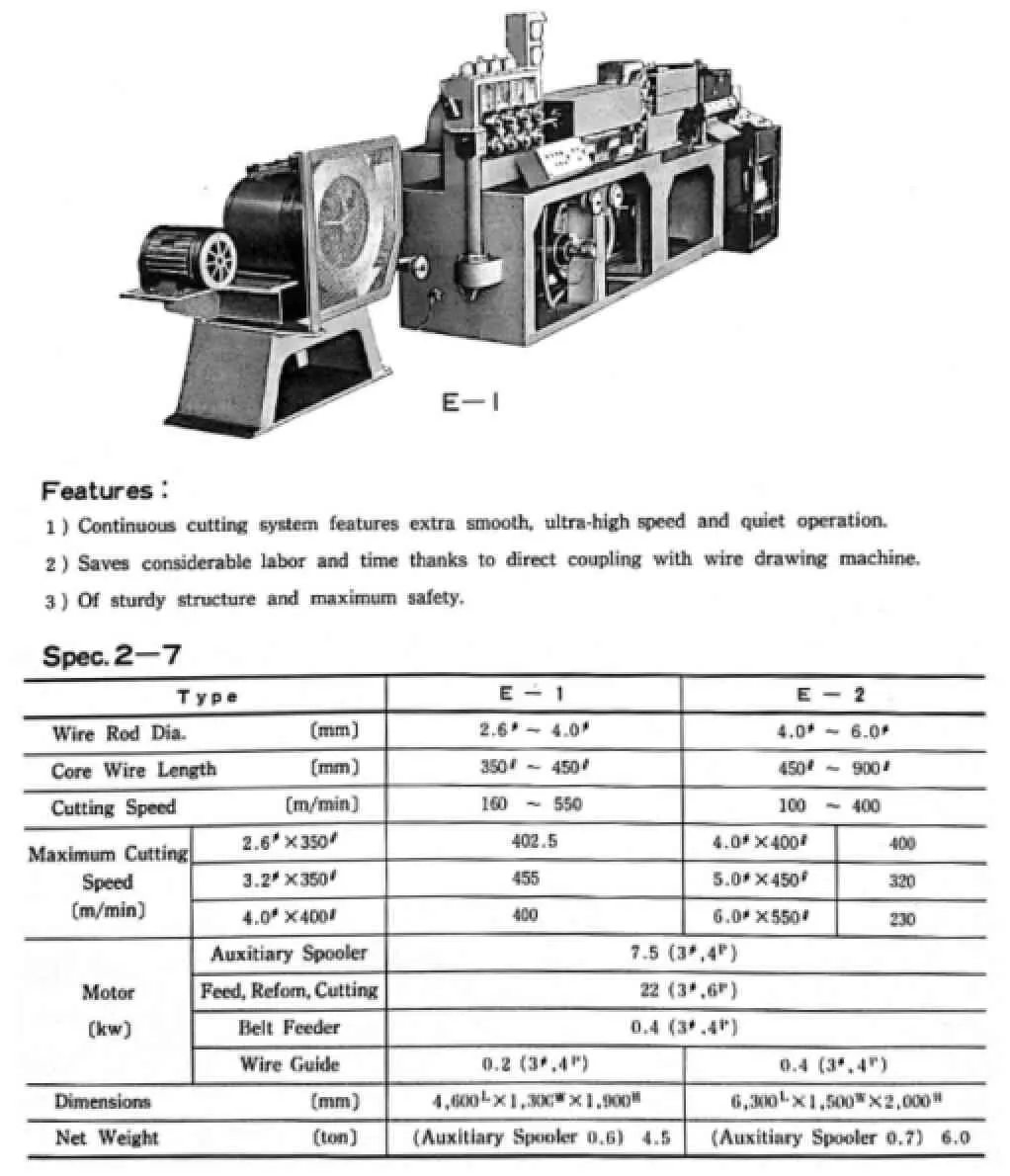

3.1国外高速切丝机机组资料

国外高速切丝机机组的基础参数信息如表2。

表2 国外高速切丝机机组基础参数信息表

3.2改造参数及工艺要求

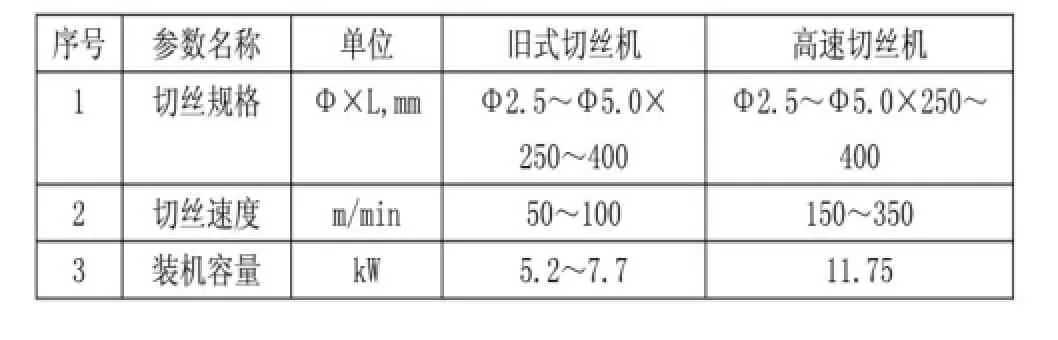

3.2.1设备改造参数情况如表3

表3设备改造参数

3.2.2设备改造工艺要求

设备改造工艺要求:与拔丝机联合生产,实现从盘条的剥壳除锈、减径拉拔,到钢芯的水洗干燥、定尺送进、无功矫直、飞剪切断和自动整理等一系列工艺过程的全面一体化整合。

3.3项目重点改造方案

(1)对矫直方式的改造。将原有的滑模式转毂矫直方式,改变为无动力输入的轮式矫直方式。这一方式的变革,彻底节省电能和消除转毂矫直时产生的噪音问题及限制切丝速度的瓶颈。图1及图2分别是矫直方式改造前后的对比图。(2)对切断方式的改造。摒弃原有冲断式剪切结构,改造为高效的飞剪式剪切方式,并且为双刀结构,以提高剪切稳定性和可靠性。这一结构的改变,极大消除了切断时产生的噪音问题及大幅提高切丝速度。图3及图四分别是剪切方式改造前后的对比图。(3)增设自动收集装置。为彻底减轻手工抓丝的劳动强度和避免对手部的烫伤,拟增设自动收集装置。(4)增设自动控制。增加PLC对拔丝机、高速切丝机和自动收集装置的变频控制,实现三者之间的联合一体化生产,配合生产工艺要求。

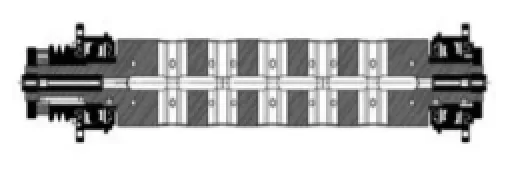

图1 滑模式转毂矫直

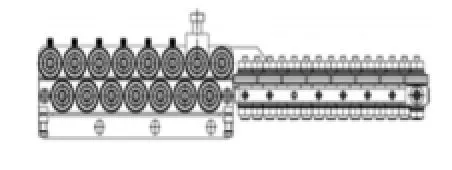

图2 轮式矫直

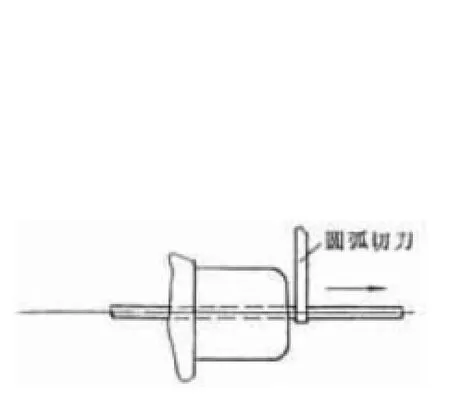

图3 冲断式剪切

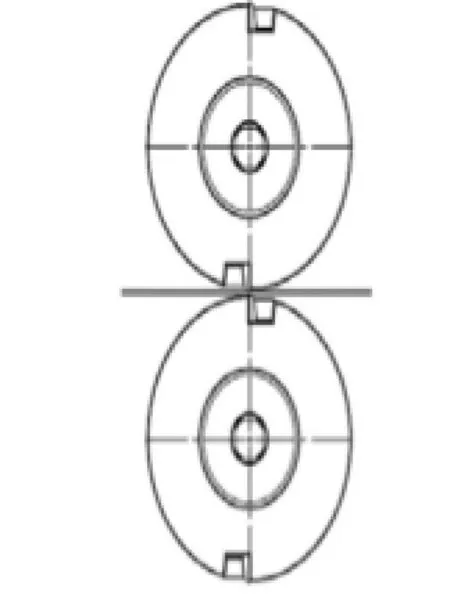

图4 飞剪式剪切

4 改造设计重点实践

4.1矫直方式改造

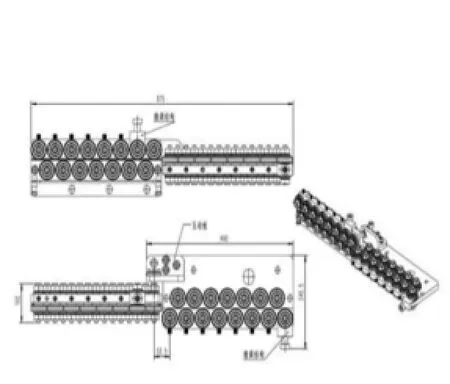

轮式矫直设计方案:(1)矫直分为垂直与水平分布两部分,并前后衔接;(2)垂直与水平矫直区域各含有15只矫直轮,矫直轮以标准件轴承磨槽作为工作面;(3)垂直与水平矫直两区域各配有微调结构,用以稳固矫直效果;(4)垂直与水平两部分矫直部分联接有互动板,用以整体微调矫直效果。图5、图6分别是轮式矫直装配图和矫直轮零件图。

图5 轮式矫直装配图

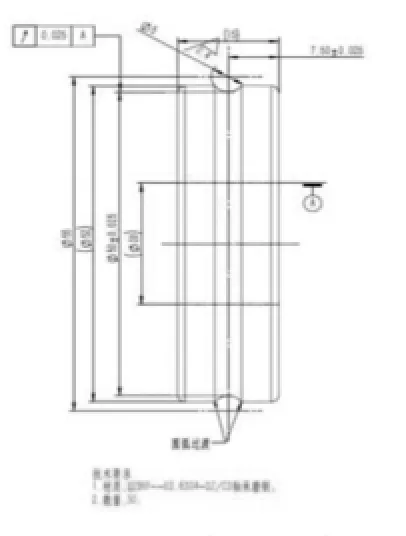

图6 矫直轮零件图

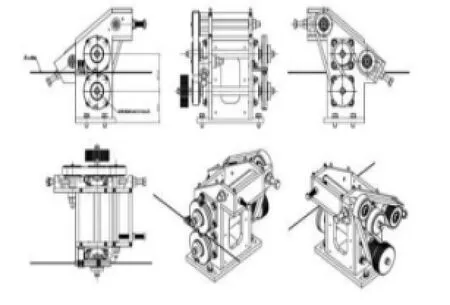

4.2剪切方式改造

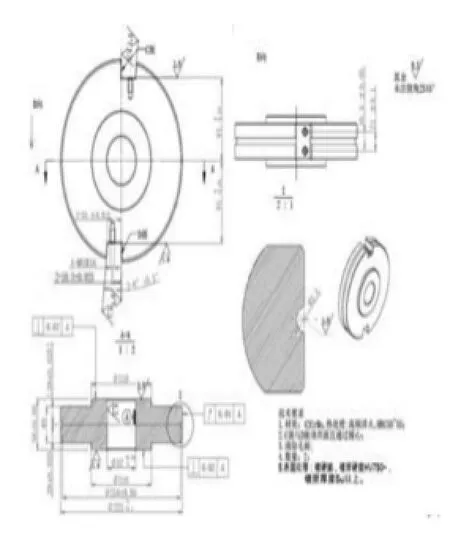

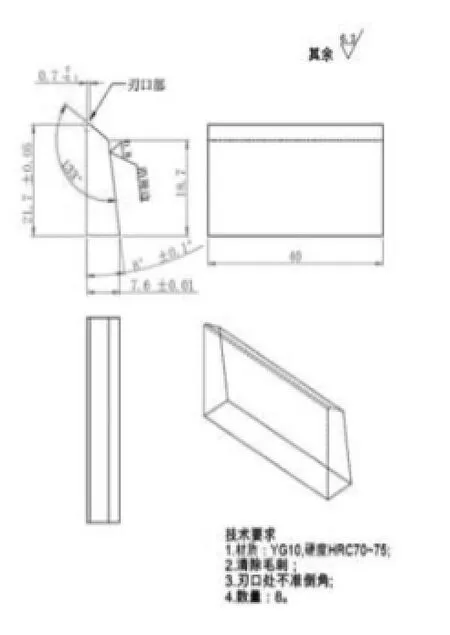

飞剪剪切设计方案:(1)飞剪剪切分为上刀盘与下刀盘两部分,并以液压式轴衬固定在刀盘轴上;(2)上、下刀盘开有适当的圆弧槽,为钢芯走线通道;(3)每个刀盘各嵌有2枚切刀片,并以楔形块定位,内六角螺钉紧固;(4)切刀片顶部有微小平面,为切断工作面;(5)上、下刀盘的中心距根据切丝直径与长短而定。图7、图8、图9、图10分别是剪切机构装配图、飞剪刀盘装配图、刀盘零件图、切刀片零件图。

图7 剪切机构装配图

图8 飞剪刀盘装配图

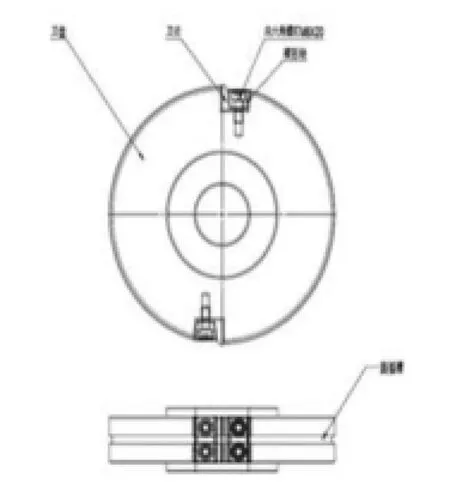

图9 刀盘零件图

图10 切刀片零件图

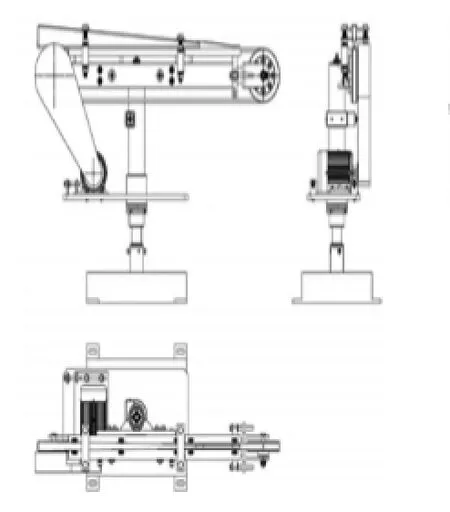

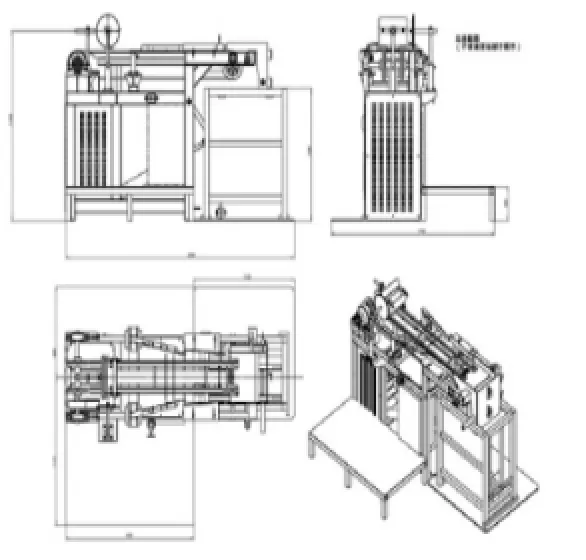

4.3增设自动收集装置

自动收集装置设计方案:(1)收集装置的第一部分为增速分离机构,快速将切断完成的钢芯分离,避免堆积。如图11;(2)收集装置的第二部分为降速整理机构,钢芯射在转盘上并顺势落入缓冲斗,以极小的冲击力再次落在输送带上,再顺着输送方向逐渐整理整齐;(3)收集装置的第三部分为自动收集机构,整理整齐的钢芯逐步落入液压支撑臂和料斗组成的半封闭空间,随着液压支撑臂缓慢下降,料斗逐渐填充满钢芯。图11、图12分别是增速分离机构装配图、降速整理机构和自动收集机构及料斗外整体装配图。

图11 增速分离机构装配图

图12 降速整理机构、收集机构和料斗整体装配图

4.4增设自动自动控制

自动控制设计方案:(1)系统采用可编程控制器(PLC)进行逻辑控制;(2)拔丝机电机,切丝机电机,收集装置的电机采用变频控制器对其转速进行精确控制,以保证这3组电机转速恒定合理匹配,不随焊丝软、硬的变化而波动,达到理想的控制效果,满足生产工艺的要求。

4.5通用零部件的节能设计

(1)除主电机传动采用窄V带设计,其余传动均采用同步带;(2)单独使用的滚动轴承均采用SKF的E2系列,非单独使用的轴承均采用标准的带座轴承;(3)对于需要频繁调整或需要特殊联接可靠的部位采用液压式轴衬,将二者联接。

5 改造后的经济性

改造后的高速切丝机机组于2011年6月全面普及投入使用,机组运行情况良好,实现了拔丝机在经济速度内连续24h自动控制运转。以典型的Φ3.2×350mm钢芯为例,平均每分钟切丝数量1000根,单位小时产量1.1t。钢芯各项性能指标均符合标准规定,车间整体噪音在80dB左右。

5.1经济效益分析

5.1.1以现有电焊条年产量60×104t为标准,可减少1/4的拔丝生产线20条及配套的操作人员和厂房面积;每条拔丝生产线以15万元计,配套操作人员以150人计,平均工资以2万元/年·人计,厂房面积以4608m2计,建筑费用以0.1万元/平方米计,年综合节省费用如下:

年一次性节省费用=15×20+150×2+4608×1000=300+300+ 460.8=1060.8万元,其中节省人员工资300万元为长期效益。

5.1.2减少1/4的拔丝生产线20条的年产量以15×104t计,每条拔丝生产线吨耗电量以平均61.31kW·h计,电费以0.83元计,年节省费用=15×61.31×0.83=763.3万元。

5.1.3可淘汰240台套旧式切丝机,新增80台套高速切丝机机组。旧式切丝机平均每小时耗电量以4.78kW·h计,平均每小时产量以0.2t计,高速切丝机平均每小时耗电量以8.82kW·h计,平均每小时产量以1.1t计,电费以0.83元计,则年节省费用=60× (4.78/0.2-8.82/1.1)×0.83=790.9万元。

5.1.3新增80台套高速切丝机组资金投入:每台套高速切丝机组以20万元计,资金投入=80×20=1600万元。

5.1.4一次性综合效益=1060.8+763.3+790.9-1600=1015万元,长期效益=300+763.3+790.9=1854.2万元。

6 结语

天津大桥焊材公司的旧式切丝机普遍存在效率低下、噪音巨大、操作复杂和不能连续化生产等弊端,为改善上述制约生产发展瓶颈和影响车间环境的问题,在克服重重困难的情况下,研发出焊条钢芯一体化生产工艺与设备,打破了国外的技术封锁,为我集团焊条制造做出了巨大贡献。该机组能与拉丝机配合使用,从盘条去氧化皮、钢丝拉拔到钢丝切断一次成型,自动化程度高,工艺简单,产能高,其生产效率是现有旧式切丝机的6倍,节能降耗效果明显。由此可见高速切丝机机组是替代公司现有旧式切丝机的理想机型。

[1]廖立乾,文花明.焊条的设计、制造与使用.北京:机械工业出版社,1988,10.

[2]陈启武,汪秉文.CM—1000型高速切丝机.金属制品,2001,4,27(2).

[3]崔莆.矫直原理与机械.北京:冶金工业出版社,2002,07.

[4]付群峰,徐广红.滚筒式飞剪机匀速机构的设置.

[5]杨伟.滚筒式飞剪力能参数计算及优化[D].重庆大学,2003,11.

[6]朱孝录.机械设计大典—传动总论.中国机械工程学会.

[7]MISUMI.FA工厂自动化用零件样本:简体版.2005,10,2006,9.

王其明(1970—),男,本科,工程师,设备处处长,从事设备研发与改造。