基于PLC的自动混配料控制系统

孟庆祥 姜永成 朱光强 张秀华 朱世伟

(佳木斯大学机械工程学院,黑龙江 佳木斯 154007)

基于PLC的自动混配料控制系统

孟庆祥 姜永成 朱光强 张秀华 朱世伟

(佳木斯大学机械工程学院,黑龙江 佳木斯 154007)

针对混配料机组计量精度不高、效率低、维修量大、对物料要求严格、人机界面差、扩展功能低及无统计查询管理功能等问题,将PLC、组态技术和精确称重技术相结合,设计了一套自动混配料控制系统。给出了系统组成与结构,硬件配置和软件流程。验证结果表明:该系统能够自动、快捷、精确、可靠地实现按配方生产。

自动混配料控制系统 PLC 组态 精确称重技术

传统工业生产过程中,是由工人根据生产要求,计算每种物料的配料比例,并根据计算出的比例手动控制每种物料的下料量,来满足生产要求[1]。当生产条件或环境发生变化时,需再次计算每种物料的配比,再次分别设定下料量。操作流程复杂、耗时长、效率低、计量精度低且容易出错,同时生产出的产品质量参差不齐,严重影响企业的经济效益[2,3]。因此,自动混配料控制系统应运而生[4]。目前,全自动混配料控制系统在化工、冶金、建材及有色金属等行业中应用广泛,是产品生产过程中的关键环节,特别是对连续供料要求严格的行业,其控制过程配比精度直接影响产品的质量和企业的最佳经济效益。

在此,笔者将PLC、组态和精确称重技术结合,利用稳定的变频调速进料机构,设计一种能够根据生产需要智能配方生产、全自动控制物料输送、实时监控生产流程,并集统计、查询、管理及报警记录等功能为一体的全自动混配料控制系统[5,6]。

1 系统组成

自动混配料控制系统具有按设定配方对粉粒或液体物料进行称重混合并对其进行实时监控的功能。一般的工业自动混配料控制系统由进料部分、称量部分、排料设备、配料控制系统和校称系统组成[7]。所有设备均根据现场工艺条件、物料性质等因素进行设计与选定:

a. 进料部分。执行从料仓或储罐向称重设备中加料的流程。依据物料的物理性质,可选用单(双)速电磁阀、螺旋给料机及电磁振动给料机等不同的进料设备。

b. 称量部分。由表、称量斗、传感器、接线盒和标准连接件组成,完成物料的称量和误差检测。

c. 排料设备。通常由螺旋给料机、电磁振动给料机、电(气)动阀及排空阀等组成。

d. 配料控制系统。由称量仪表、PLC、工控机及其他控制器件等组成。

e. 校称系统。负责定期调校系统的传感器,保证系统各传感器的精度。

2 系统设计

2.1控制要求

自动混配料控制系统启动后,配料装置按照配方自动配料,而且配料系统能够自动关闭。要求系统能够实现对配料进行全程监控,包括对配料各阶段的数据采集、对配料过程的流程控制、突发状态下的报警及良好的人机界面等。

2.2控制方案

笔者以3种液体混合为例,根据系统控制要求拟定设计方案。

第一种液体的注入。当PLC接通电源后,在触摸屏上按下启动按钮,此时称重传感器会检测储料罐中是否有液体,当检测结果为零时,相连的电磁阀Y0接通并保持,变频器控制1号泵使液体A开始流入,当液体快要达到其设定量时,PLC控制变频器油泵减速,直到达到液体A的设定量,然后关闭1号泵和1号阀。同时打开2号泵和2号阀。

第二种液体的注入。变频器控制2号泵使液体B开始流入,当液体B快要达到其设定量时,PLC控制变频器油泵减速,直到达到液体B的设定量,然后关闭2号泵和2号阀。同时打开3号泵和3号阀。

第三种液体的注入。变频器控制3号泵使液体C开始流入,当快要达到液体C的设定量时,PLC控制变频器油泵减速,直到达到液体C的设定量,关闭3号泵和3号阀。同时打开排料阀和排料泵,开启搅拌电机。排料完成后再重复上述步骤依次注入新的液体。

2.3系统结构

依据控制方案,设计的自动混配料控制系统(图1)主要由PLC、触摸屏、称重传感器和执行机构组成。

图1 自动混配料控制系统结构

2.4PLC

PLC具有操作简单、运行可靠、工艺参数修改方便及自动化程度高等优点,可大幅提高系统的可靠性和工作效率。因此,采用PLC可较好地解决多种物料自动混配比控制、各执行机构的协同及通信等技术难题。

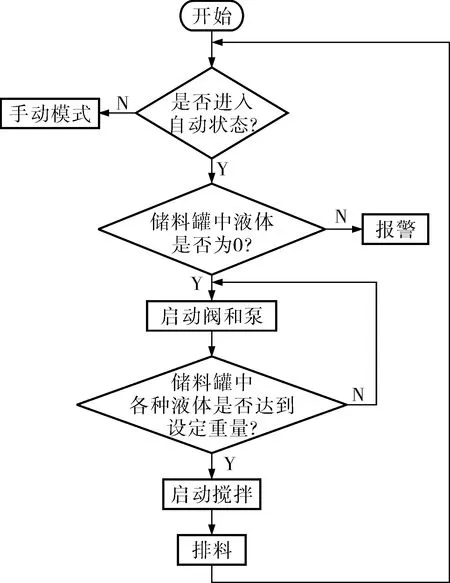

考虑到系统的可扩展性、维修的方便性和顺序控制的方式,选用开关量输入36点、输出24点的DVP-60 PLC作为整个系统的控制单元,其CPU处理速度快,程序容量大;编程和监控功能强大,维修简单;抗干扰能力强,价格低,性价比高;指令系统丰富。PLC控制流程如图2所示。

图2 PLC控制流程

自动混配料控制系统中,PLC与硬件设备的电路连接如图3所示。

2.5软件部分

自动混配料控制系统的软件流程如图4所示。

自动混配料控制系统由人工选择自动/手动控制状态。当选择自动状态时,首先检查电磁阀是否打开,如果打开则报警,如果关闭则检测储料罐中液体量是否为0。如果储料罐中液体量为0则启动相应的阀和泵,当物料达到其设定值后关闭泵和阀,然后启动搅拌、排料,程序结束,进入下次循环。如果系统运行过程中出现故障则系统自动触发报警。

3 结束语

笔者将PLC、组态技术和精确称重技术相结合,设计了一套具有物料全自动混合、精量配送、带有故障检测及配方统计查询等功能的自动混配料控制系统。对该系统进行的实验验证结果表明:该系统可根据生产需求,智能识别配方情况,实现双速或三速加料、自动顺序配料、精确化、智能化混合与搅拌下料控制;基本实现了无人值守操作,极大地节省了人力劳动。与传统混配料系统相比,基于PLC的自动混配料控制系统可靠性高、维护工作量少、工作速率高,达到了设计要求。

图3 PLC与硬件设备的连接

图4 系统流程

[1] 都丽红.对难过滤物料强化过滤技术的研究及应用[J].化工机械,2011,38(2):149~154.

[2] 廖雪超,刘振兴,阮航.S7-200 PLC与称重仪的多机串口通信系统[J].化工自动化及仪表,2014,41(4):437~441.

[3] 张华莎.石油化工油品储罐计量与测量仪表设计方案[J].石油化工自动化,2015,51(5):1~7.

[4] 潘宝霞,贾朝阳.20kt/a聚丙烯挤压造粒装置配料系统的设计[J].化工机械,2011,38(1):46~48.

[5] 李胜多.基于组态技术和PLC的节水灌溉控制技术[J].农机化研究,2010,32(10):167~173.

[6] 张华莎.石油化工油品储罐计量与测量仪表设计方案[J].石油化工自动化,2015,51(5):1~7.

[7] 孙明革.S7-300 PLC和梅特勒托利多称重仪表的Profibus通信程序设计[J].化工自动化及仪表,2014,41(4):450~452,461.

TH862

A

1000-3932(2016)03-0321-03

2015-11-20(修改稿)

佳木斯大学研究生科技创新项目(LZZ2014_007,LZZ2015_002)