基于混合神经网络的多机驱动系统的协调控制

郑 涛 杨 昆

(合肥工业大学电气与自动化工程学院,合肥 230009)

基于混合神经网络的多机驱动系统的协调控制

郑 涛 杨 昆

(合肥工业大学电气与自动化工程学院,合肥 230009)

采用基于PLC的神经网络参数自学习PID控制器,通过神经网络的自学习,对PID参数进行在线实时调整,较好地解决了大型生产输送系统运行过程中的功率不平衡现象。仿真结果表明:混合神经网络PID方法的响应速度快、灵活性好,使电机获得了较好的跟随性能和跟随精度。

带式输送系统 功率平衡 混合神经网络PID 跟随精度

随着企业对物料和产品运输效率要求的提高,由单台电机驱动的大型带式运输机系统已经不能满足人们对高速度、大运载量和长运输距离的要求,这就需要多台电机协调驱动才能完成输送任务[1]。在现场实际应用中,由于各电机自身参数的细微差别、输送带受力变化及滚筒磨损等变化因素的影响,各电机实际功率分配会出现不平衡现象[2,3],这种现象会造成电机长时间过载运行,进而对系统的安全运行产生较大影响。为实现多电机协同驱动系统的功率平衡[4],一般采用传统PID控制方法,但这种方法不具备在线实时调整功率的能力。而胶带机系统是一个非线性且时变的多耦合复杂系统,对控制的实时性和灵活性有着较高的要求,这就限制了传统PID控制方法的应用。

为此,笔者将传统PID控制技术和神经网络控制技术相结合,设计以BP神经网络为基础的参数自学习PID控制器[5],基于混合神经网络的控制器集合了神经网络控制和传统PID控制各自的优点,以期采用该控制器解决大型生产输送系统运行过程中的多电机功率不平衡现象。

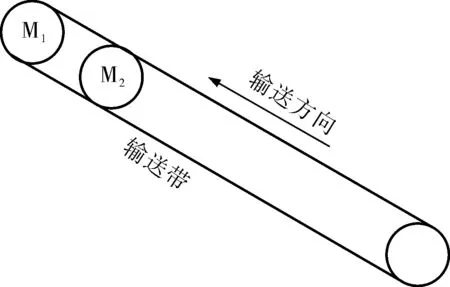

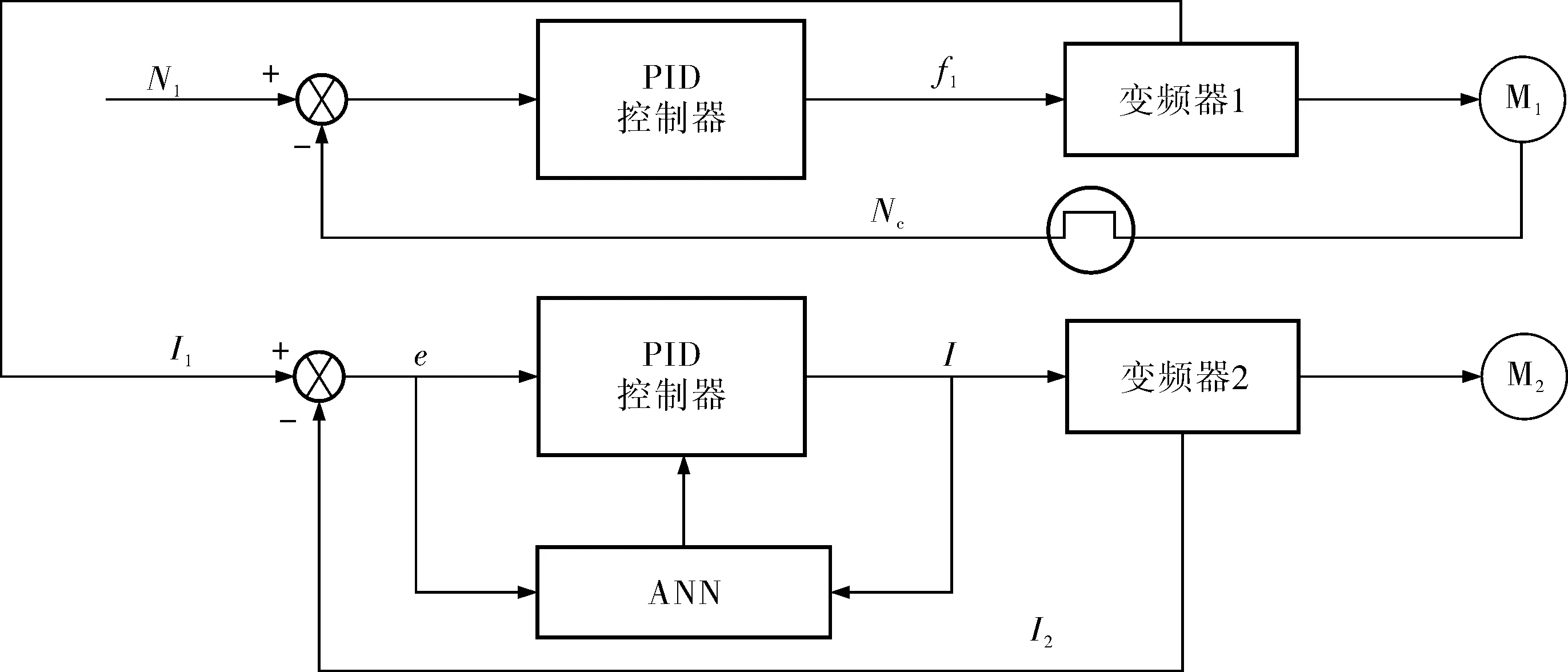

以印尼某露天矿区的双电机驱动带式运输机系统(图1)为研究对象,研究带式运输机的功率平衡控制。双电机驱动带式运输机控制系统以PLC和变频器为控制核心(图2),两台电机均在胶带机的头部,采用主从控制方式[6],其中主电机M1根据系统设定频率f1按照转速N1运行,通过旋转编码器1将其实际运行速度Nc反馈给PLC进行PID运算,实现电机M1速度的闭环控制。电机M2的控制,起始频率设置同电机M1,待启动结束进入正常运行状态后,PLC通过采集得到电机M1和M2的电流I1和I2,以电流偏差e作为基于神经网络参数自学习PID控制器的输入,通过ANN的自学习调整连接权系数,将控制器最终得到的输出电流I送至变频器2控制电动机M2,最终实现系统的功率平衡控制。

图1 双电机协同驱动系统简图

2 数字增量PID控制

在工业生产过程中,数字PID控制是一种被普遍采用的控制方法,在自动化等行业获得广泛应用。数字PID控制算法中,常采用数字增量PID算法,其算式为:

Δu(k)=u(k)-u(k-1)

=KP[e(k)-e(k-1)]+KIe(k)+KD[e(k)-

2e(k-1)+e(k-2)]

(1)

式中e(k)——系统实际输出值y(k)和期望输出值r(k)之间的误差;

KP、KI、KD——比例、积分时间和微分时间系数;

Δu(k)——控制器输出增量。

图2 双电机驱动带式运输机控制系统框图

3 基于BP神经网络的参数自学习PID控制方法

3.1BP神经网络的PID控制系统结构

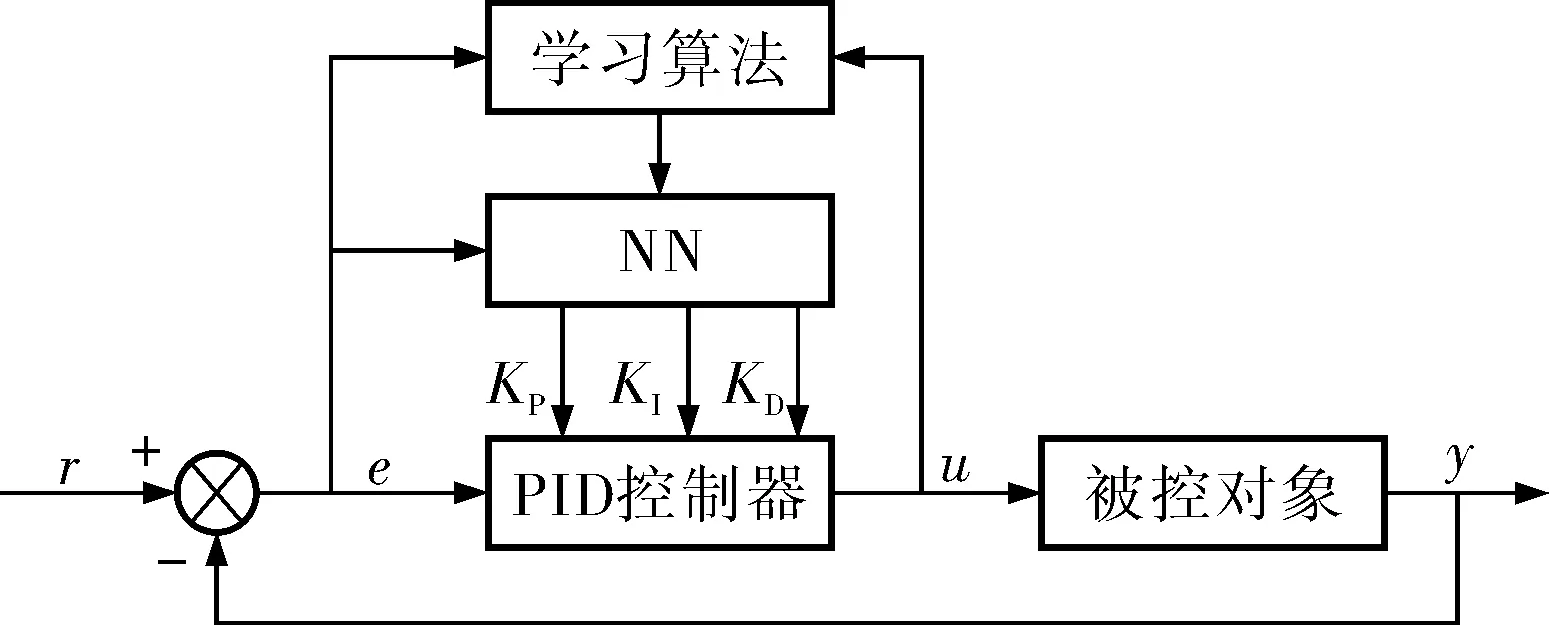

由于胶带机多机驱动系统是非线性且时变的多耦合复杂系统,传统PID控制的灵活性和实时性有限,且不具有参数在线实时调整功能。而BP神经网络可以拟合复杂的非线性函数,且结构和学习算法比较简单明晰,故采用以BP神经网络为基础的PID控制策略[7]取代传统PID控制方法来实现对多电机驱动功率平衡的控制。混合神经网络控制器[8]的结构如图3所示,控制器由经典PID控制器和神经网络NN两部分组成,根据整个系统的输出和运行状态,通过神经网络NN的自学习来调整加权系数值,输出3个可学习参数KP、KI、KD,用于实现系统的控制要求。

图3 混合神经网络控制结构

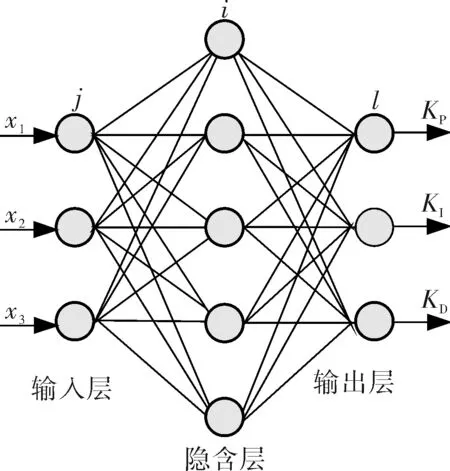

3.2BP网络结构

该系统用于控制对象的神经网络模型[8],此处采用三层BP网络,为了能充分体现PID控制器输入信号的特性和系统误差量的变化,选取3个神经元作为网络的输入层:

x1=e(k)

x2=e(k)-e(k-1)

(2)

x3=e(k)-2e(k-1)+e(k-2)

选取正负对称的Sigmoid函数作为隐含层的激活函数。为了较好地拟合目标函数并有适当的计算复杂度,隐含层神经元个数取为5。3个可学习参数KP、KI、KD分别对应输出层的输出节点,故输出层神经元个数为3。由于KP、KI、KD不能取负值,所以选取非负的Sigmoid函数作为输出层的激活函数。这样该系统的神经网络结构即为3-5-3,如图4所示。

图4 神经网络结构

3.3参数自学习算法

首先要确定网络中各层的输入输出。网络输入层的输入和输出为:

(3)

网络隐含层的输入输出为:

(4)

式中f(x)——隐含层的激活函数,f(x)=tanh(x);

网络输出层的输入输出为:

(5)

式中g(x)——输出层的激活函数,g(x)=(1/2)(1+tanh(x));

3个可调整的参数KP、KI、KD分别对应输出层的3个输出节点。

取性能指标函数E(k)为:

(6)

E(k)按照最速下降法调整网络的权系数,并添加一个很小的让搜索加速收敛全局的惯性项:

(7)

式中α——神经网络的惯性系数;

η——神经网络的学习速率。

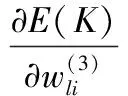

由以上分析可得:

(8)

由于∂y(k)/∂u(k)是未知的,此处近似用符号函数sgn(∂y(k)/∂u(k))代替进行计算,随之带来的误差可以通过调整神经网络的学习速率η补偿。又有:

(9)

由以上分析可得网络输出层的权系数的自学习算法为:

(10)

同时可得网络隐含层的权系数的自学习算法为:

(11)

g′(·)=g(x)(1-g(x))

f′(·)=(1-f2(x))/2

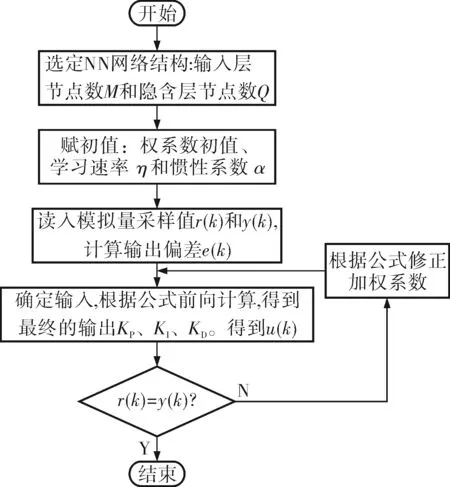

4 硬件与软件部分

该系统的硬件设计采用S7-300 PLC作为主控制器。软件设计采用SIMATIC Manager实现。笔者研究的重点是通过PID控制器进行参数自调整,解决双电机驱动系统功率不平衡问题,因此把这一运算环节作为一个子程序(图5),当系统运行状态下双电机电流差值超过一定范围时即可调用该子程序。

图5 PID控制器参数自调整流程

5 仿真分析

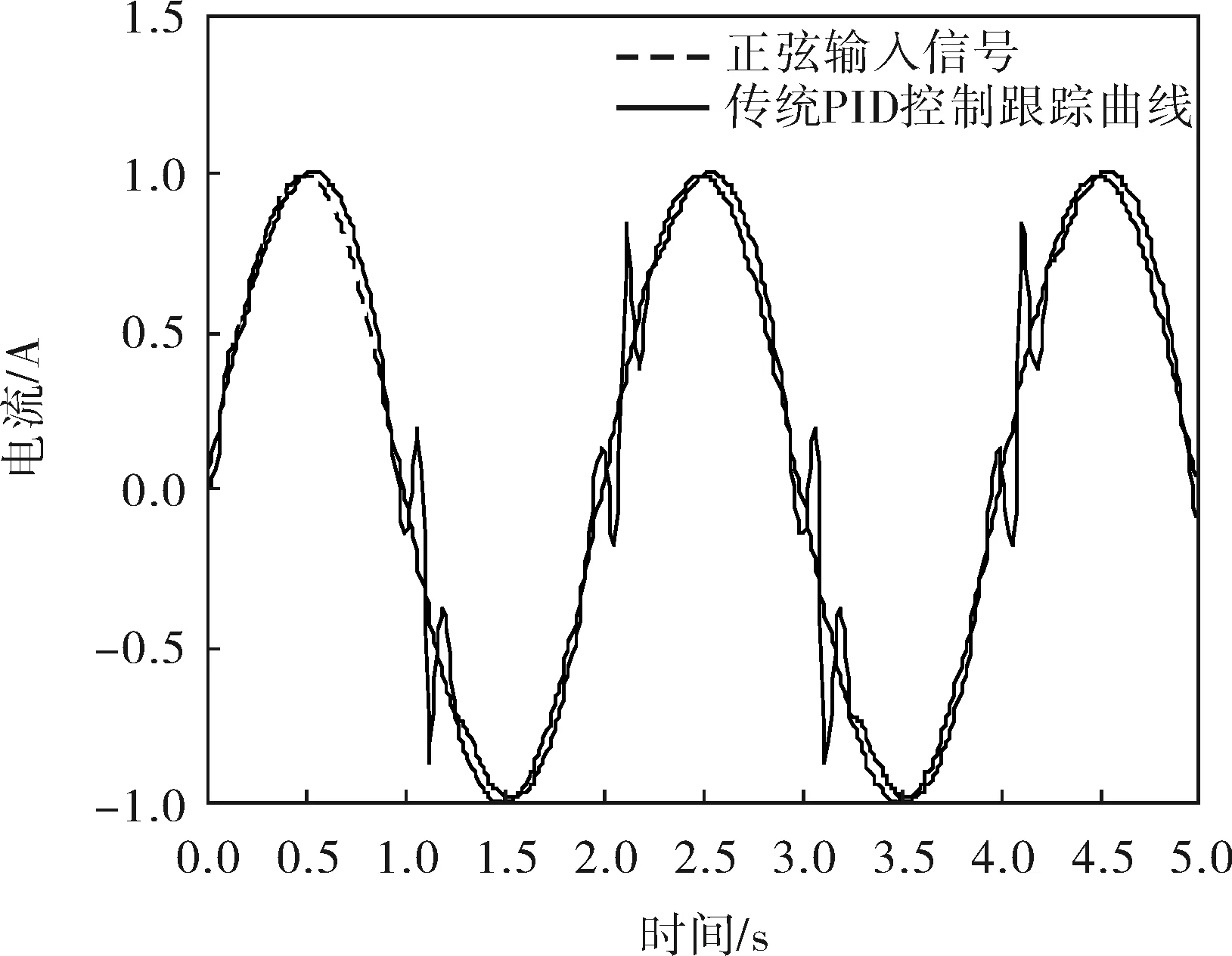

笔者采用Matlab对基于神经网络参数自学习PID控制算法的带式输送机双电机驱动功率平衡控制系统进行仿真[9],对电机M1和M2通过分析从电动机M2对主电动机M1输出的跟踪效果,并将其与采用传统PID控制算法电机系统的仿真效果进行比较,来验证笔者所提方法的可行性和优异性。

仿真初始化参数:神经网络结构3-5-3,学习速率η=0.2,惯性系数α=0.2,各层加权系数初始值取[-0.5,0.5]的随机数,输入信号为正弦信号r(k)=sin(kπTs),采样时间0.01s,仿真时间5s。

当采用传统增量式PID控制方法时,能基本实现对输入信号的跟踪,但在动态跟踪过程中会出现波动,超调量较大,传统PID控制跟踪曲线如图6所示。

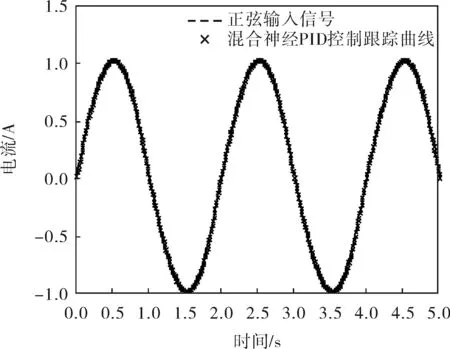

采用笔者所提混合神经网络控制方法时,控制效果良好,能平稳地实现对输入信号的跟踪,超调量小,具有良好的实时性和灵活性,混合神经网络控制跟踪波形如图7所示。

图6 PID控制跟踪曲线

图7 混合神经网络控制跟踪曲线

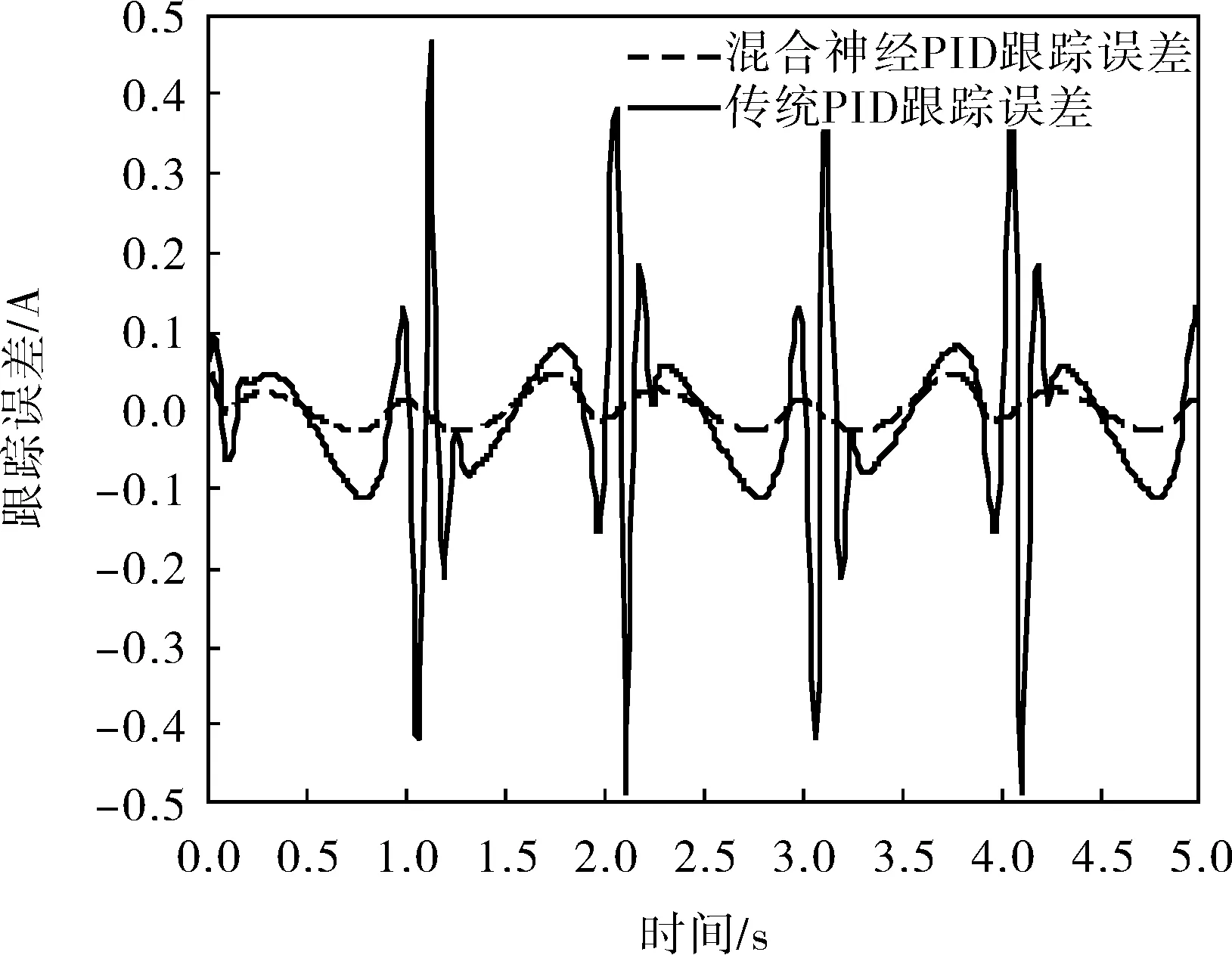

图8是两种控制方法跟踪误差波形,可以直观地看到,采用混合神经网络控制的跟踪误差很小且波动平稳,效果明显优于传统增量式PID控制策略。

图8 跟踪误差对比

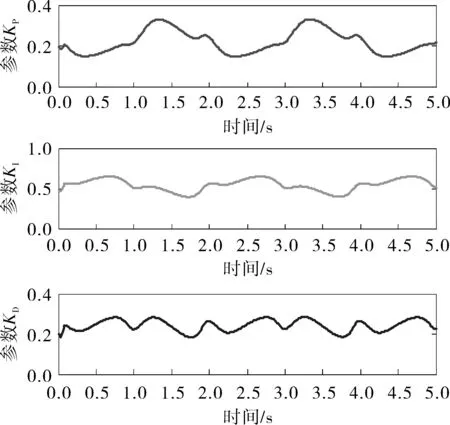

图9是采用混合神经网络控制的PID参数自调整波形,显示了该方法能够学习和适应不确定系统的良好动态特性。

图9 PID参数自调整曲线

6 结束语

笔者提出了在带式输送机多电机功率平衡控制中采用神经网络参数自学习PID的控制方法。给出了实际应用中PLC控制子程序的软件流程,并通过Matlab对混合神经网络控制策略进行了仿真分析。结果也证实该方法具有较强的实时性、稳定性和容错性,可以较好地解决多电机协同驱动系统的功率平衡问题,控制效果优于传统的PID控制。同时也反映了该方法在处理高度非线性与复杂耦合系统方面的优越性。

[1] 宋伟刚.煤矿用带式输送机的现状与发展[J].煤炭工程,2009,(B11):I0038~I0046.

[2] 邓永胜,宋伟刚,赵琛.双滚筒传动带式输送机的电动机功率平衡[J].东北大学学报(自然科学版),2000,21(5):520~523.

[3] 陈梅,毛映霞,陈薇,等.基于耦合补偿的矢量变频驱动带式输送机的功率平衡控制策略[J].化工自动化及仪表,2015,42(3):241~244.

[4] 满咏梅.带式输送机多电机驱动功率平衡问题探讨[J].煤矿机电,2009,(6):35~37.

[5] Shu H,Pi Y.PID Neural Networks for Time-delay Systems[J].Computers and Chemical Engineering,2000,24(2-7):859~862.

[6] 张磊,马峰,袁鑫磊.多电机驱动带式输送机主从控制策略研究[J].中国科技纵横,2013,(21):242~243.

[7] 刘金琨.先进PID控制及其MATLAB仿真[M].北京:电子工业出版社,2003.

[8] Chen G C.Application of Neural Network PID Controller in Constant Temperature and Constant Liquid-level System[J].Micro-computer Information,2003,19(1):23~24.

[9] 何东健,刘忠超,范灵燕.基于MATLAB的PID控制器参数整定及仿真[J].西安科技大学学报,2006,26(4):511~514.

CoordinationControlofMulti-motorDrivingSystemBasedonHybridNeuralNetwork

ZHENG Tao, YANG Kun

(SchoolofElectricalEngineeringandAutomation,HefeiUniversityofTechnology,Hefei230009,China)

Considering the power imbalance in multi-motor driving conveying system, a PLC-based neural network PID controller with self-adaptive parameters was adopted. Through neural network’s self-learning, the controller can realize online and real-time adjustment of the PID parameters so as to solve power imbalance in operational process of large-scale conveying system. Simulation results show that the hybrid neural network PID has a fast response speed and good flexibility, and it benefits motors in achieving good following performance and precision.

belt conveyor system, power balance, hybrid neural network PID, following precision

TH222

A

1000-3932(2016)02-0124-05

2015-11-27(修改稿)