双侧送引风机变增益广义预测控制

薛美盛 胡祖辉

(中国科学技术大学自动化系,合肥 230026)

双侧送引风机变增益广义预测控制

薛美盛 胡祖辉

(中国科学技术大学自动化系,合肥 230026)

在分析母管制机组送引风回路控制情况的基础上,提出一种双侧变增益广义预测控制算法。该算法利用回路输入输出数据采用递推最小二乘法对回路对象进行建模,并依此设计了先进的控制系统。该控制方法与原PID控制的对比分析结果表明:该控制方法效果较好,解决了双侧风机不同步的问题。

变增益广义预测控制 燃煤锅炉 送风回路 引风回路

燃煤锅炉是火力发电厂的三大设备之一,其自控水平直接影响整个电厂的能耗和环保指标[1]。国内大型电厂已基本实现自动控制,但对于炉膛负压及氧量等回路,常规PID控制常常无法取得好的控制效果,甚至有的投自动都困难[2]。所以,如何很好地将预测控制等先进控制策略应用到这两个回路是电厂锅炉先进控制改造的关键。

炉膛负压是反映炉膛内压力大小的参数,过高或过低都会直接影响锅炉的经济性、环保性和安全性。目前很多学者对炉膛负压的先进控制做了研究。文献[3]设计了自整定的PI控制器,该PI控制器的参数是在参考广义预测控制(GPC)未来参考轨迹的基础上进行设计的,文献中给出了实例进行说明。文献[4]运用模糊控制对炉膛负压进行了研究,并给出了炉膛负压控制的仿真结果。

烟道氧量反映了炉膛内空气和煤粉混合燃烧的结果,合适的风煤比有利于提高燃烧效率。董继先等仿真研究了一种基于广义预测的自适应PID控制器,验证了其具有响应迅速、鲁棒性好及自适应能力强等优点[5]。薛文顺和吕剑虹提出了一种模糊-PID复合控制系统并将其应用于一次风的压力控制,现场效果显著[6]。

笔者通过对某母管制机组的炉膛负压和烟道氧量回路的双侧风机控制回路进行分析,提出了一种双侧变增益广义预测控制算法,并设计了一套完整的先进控制系统。

1.1 回路情况概述

炉膛负压是锅炉安全稳定、经济运行的重要参数,负压过高甚至出现正压时,炉内的高温烟火会从炉体缝隙中喷出,不利于设备和人身的安全;负压过低,烟道和炉膛的漏风将明显增大,不仅燃烧损失增大、低负荷运行甚至造成锅炉灭火[7]。所以,炉膛负压应当维持在合理的波动范围内。某母管制锅炉的炉膛负压安全生产要求范围是-30~90Pa。

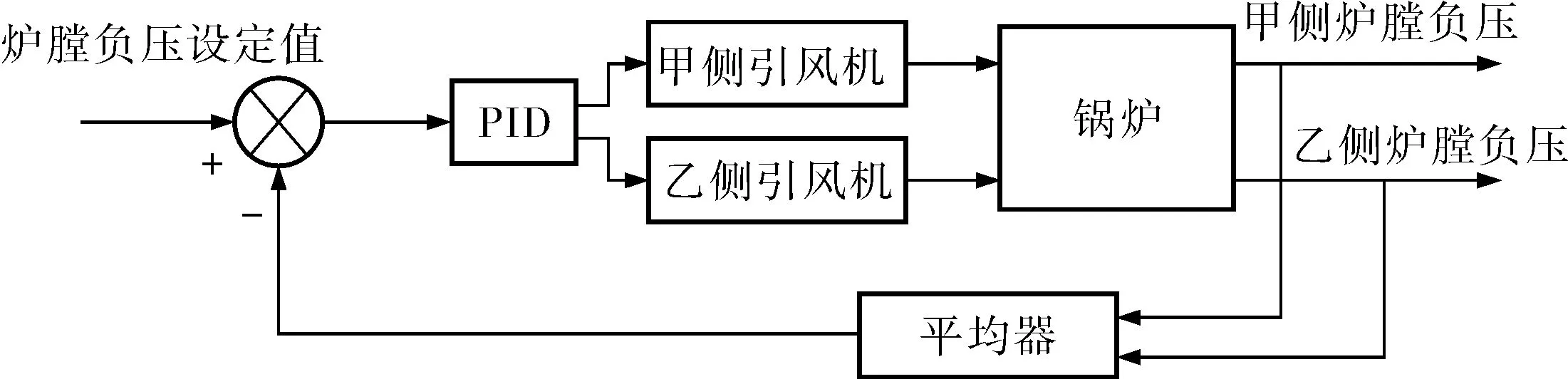

DCS系统中,炉膛负压是通过甲/乙两侧引风机相互配合和变化风门开度共同调节的,图1为DCS中炉膛负压当前的控制策略。这是一个单回路控制,双侧负压信号经过取平均后作为回路的反馈值。甲/乙引风机允许分别工作在自动和手动状态。

图1 炉膛负压PID控制框图

1.2当前控制效果

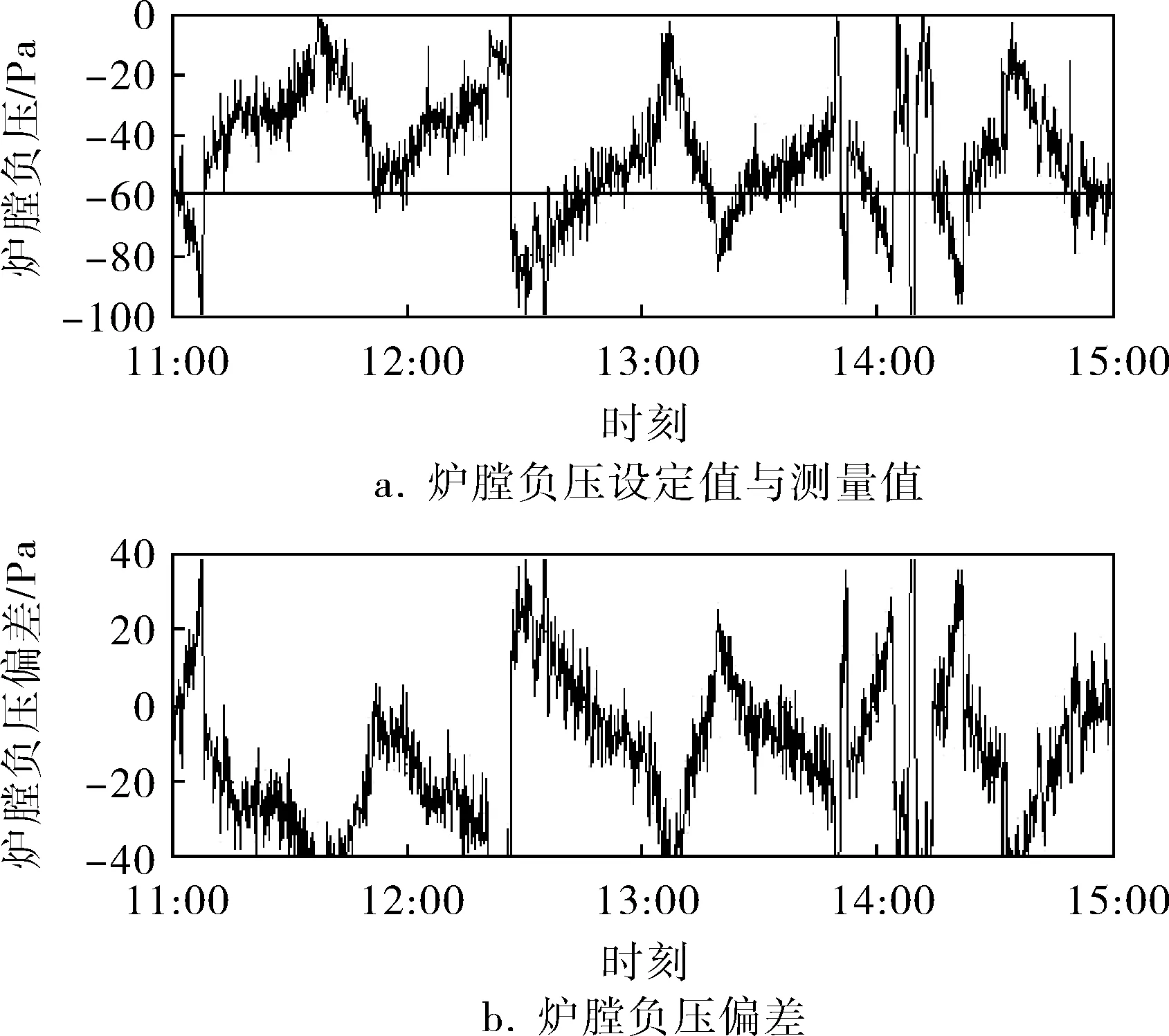

由于PID控制器参数的恶化,投运PID自动时炉膛负压波动很大甚至超标。图2是投入PID时炉膛负压在2014年12月15日的波动情况。由图可见炉膛负压波动很大,而且经常超出工艺范围,效果很不理想。

图2 炉膛负压PID控制效果

2 烟道氧量回路

2.1回路情况概述

风煤比是影响锅炉整体燃烧效率的一个重要

因素。氧量过高,说明送风量过大,不仅会导致风粉混合物延迟着火,而且被烟气带走的热量也增多,富氧燃烧情况下还容易产生大量的氮氧化物;氧量过低,说明送风量过小,缺氧条件下挥发分燃烧不充分,燃烧效率低下而且会导致CO浓度剧增。

烟道氧量的准确测量一方面有利于了解炉膛内的燃烧状况和整体的燃烧效率;另一方面可以将计算的过热空气系数和有关煤质的离线实验数据进行比较,两相印证用以估计煤粉燃烧的效率。因此,提高氧量的控制水平非常重要[8]。该电厂对于烟道氧量的安全经济性生产要求范围是3.5%~8.0%。

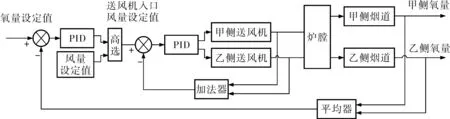

DCS系统中,氧量通过甲/乙两侧送风机相互配合和变化风门开度共同进行调节,图3所示为DCS系统中氧量原来的控制策略。这是一个串级控制,其外回路被控量是氧量,双侧负压信号经过取平均后作为外回路的反馈,主PID控制器的计算输出作为内回路的设定值备选项。内回路是送风机入口风量控制回路,送风量的设定值在主PID控制器输出和风量设定值之间做一个高选,两侧送风机将双侧送风机的风量之和作为内回路的反馈。允许甲/乙两侧送风机分别工作在自动和手动状态。

图3 烟道氧量PID控制框图

2.2当前控制效果

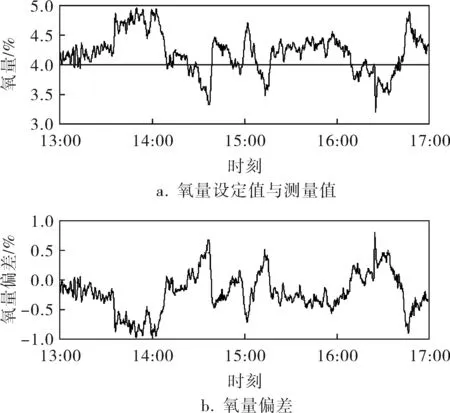

以上氧量的控制在主副PID控制器的参数实现有效整定后,控制效果应该也不错。但是随着锅炉燃烧方式和燃烧设备完善程度的变化,加之煤质参数的大幅波动,初始整定后参数一直固定的PID控制器不能取得令人满意的效果。图4是氧量在2014年12月16日的波动情况。由图可见氧量波动比较大,而且经常向下超出工艺范围,多次达到3.5%以下,效果很不理想。

3 控制原理和实现

3.1算法基础和模型辨识

GPC结合了自适应控制和预测控制的优点,采用受控自回归滑动平均(CARIMA)模型[9],对于变参数、变时延、变阶次的系统都有望实现稳定的控制[10,11]。

笔者通过现场采集所需数据,对炉膛负压和氧量回路进行分析。模型采用一阶惯性纯滞后进行近似,由于最小二乘法较为简便[12],对于笔者所述的一阶模型,可运用递推最小二乘法和基于阶跃响应的参数辨识相结合的方法[13],对这两个回路的模型进行辨识。

图4 烟道氧量PID控制效果

单输入单输出线性、定常、随机系统的数学模型为:

(1)

滞后时间Td=10s,取采样时间Ts=2s,用最小二乘法辨识出来[a1b1]=[-0.9687 0.3101]的炉膛负压回路模型为:

y(k)=0.9678·y(k-1)-0.3101·u(k-6)+e(k)

(2)

经过换算和与工程辨识相结合,确定的连续模型为:

(3)

同理得氧量回路模型为:

(4)

3.2双侧引风机变增益控制

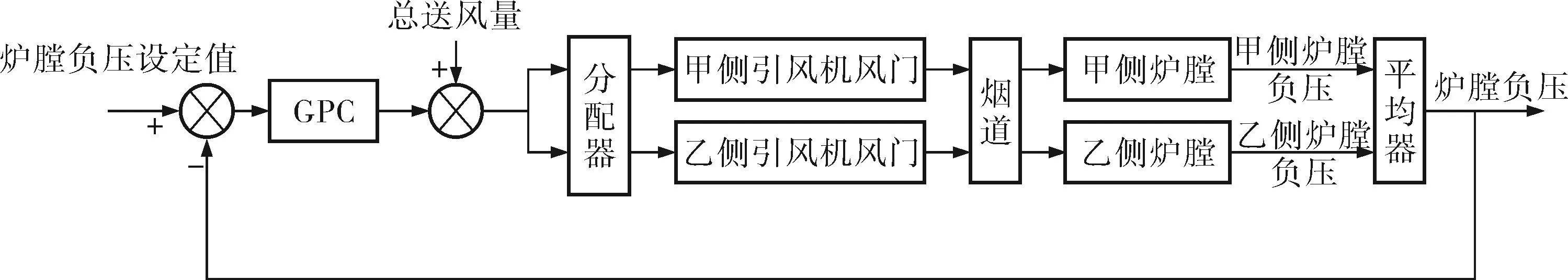

双侧引风机变增益广义预测控制如图5所示,采取了一个总送风量的前馈补偿策略。两侧风门使用一个控制器的输出,所以在两个风门前引入一个分配器,用来协调双侧的风机出力。

图5 双侧引风机变增益广义预测控制

对于变增益控制,如果双侧风机只有一侧投入自动,则相对投入双侧风机时,增益加强一倍,也就是说风门的动作要更大。分配模块的分配模式有如下3种,按照操作员的操作习惯进行选择:

a. 双侧风门同步增长。不管当前双侧风门的开度是多少,控制增量保持同步增加。

b. 双侧风门趋同增长。尽量匹配双侧风门,控制增量的分配总是向着两侧风门差最小的方向变化。

c. 双侧风机电流匹配。尽量匹配双侧风机电流,控制增量的分配总是向着两侧风机电流差最小的方向变化。

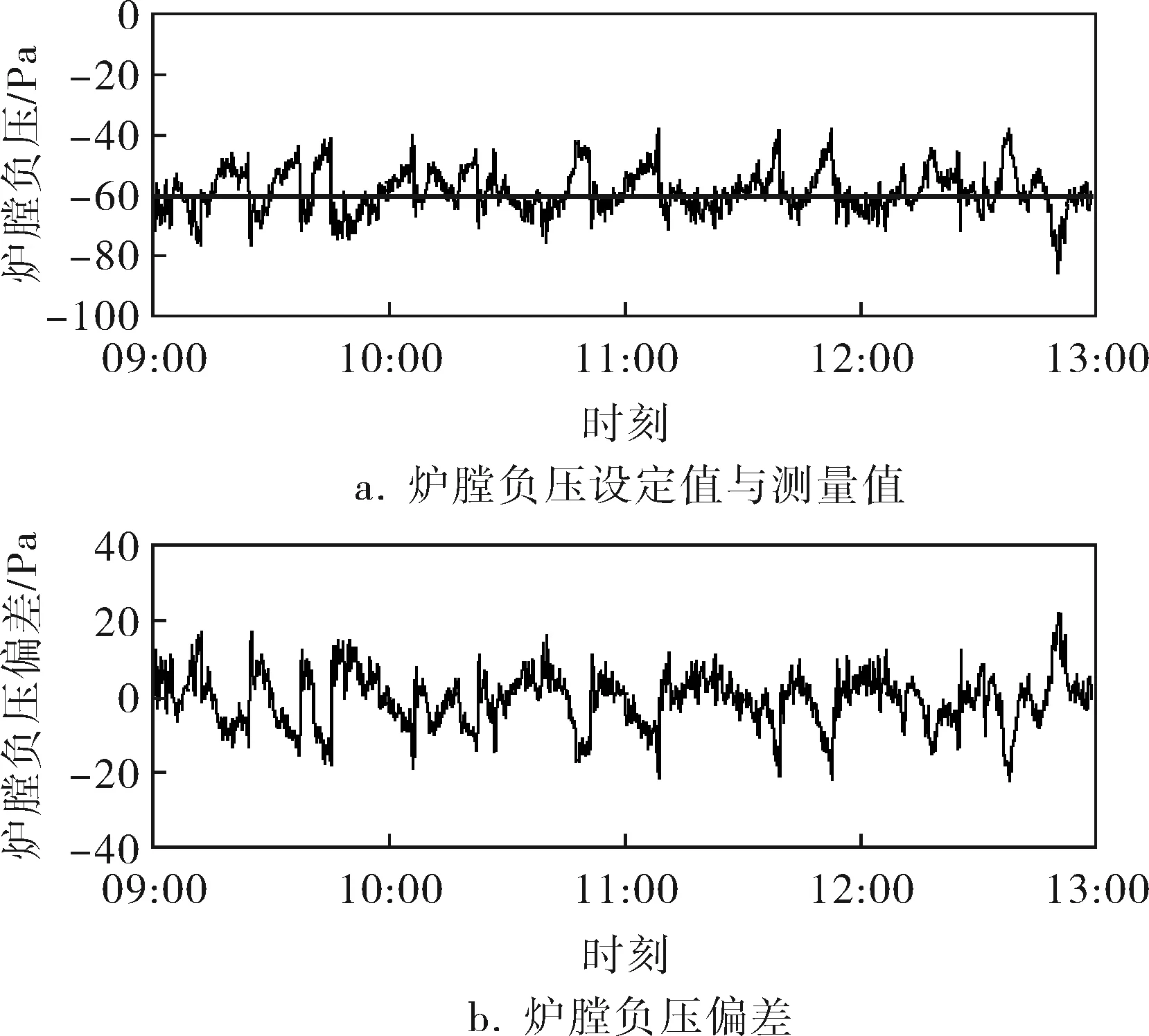

图6所示是改进后投入先进控制的炉膛负压控制效果,控制偏差接近±15Pa,并且大部分时间偏差在±10Pa以内,可见效果比PID自动时要好得多。

图6 炉膛负压先进控制效果

3.3双侧送风机变增益控制

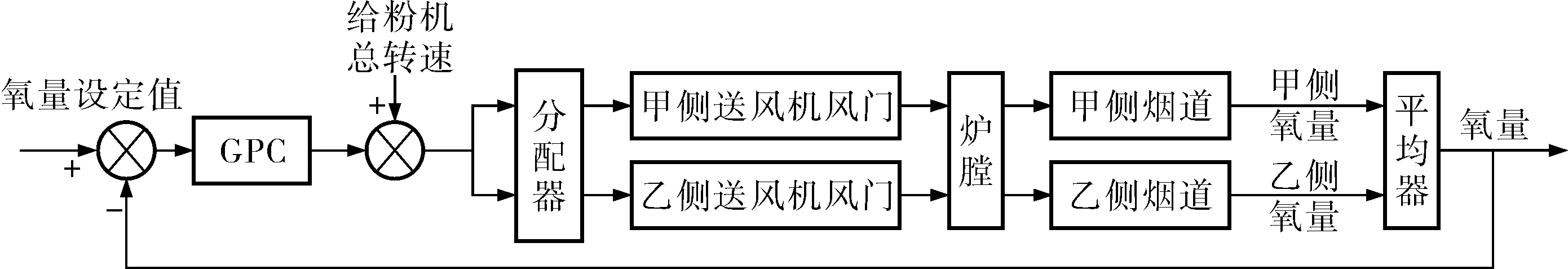

双侧送风机变增益广义预测控制如图7所示,以双侧氧含量测定值的均值作为反馈,并采取了一个给粉机总转速的前馈补偿,控制模式选取同双侧送风机变增益控制。

图7 双侧送风机变增益广义预测控制

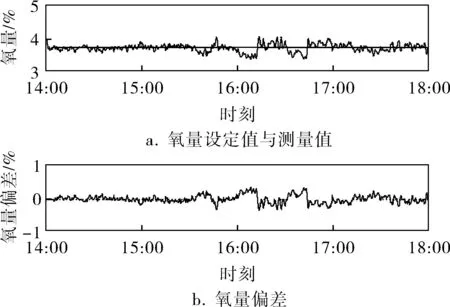

图8是改进后投入先进控制的氧量控制效果,控制比较平稳,控制偏差接近±0.5%,可见效果比PID自动时要好得多。

图8 氧量先进控制效果

3.4先进控制的实现

笔者搭建了一个先进控制系统平台,平台包含先进控制组件、数据通信组件和实时趋势组件。先进控制组件是控制的核心,负责进行先进控制运算给出控制输出;数据通信组件负责与DCS之间的数据联通;实时趋势组件帮助进行参数调试,得到最合适的控制参数。

4 结束语

对某电厂现场炉膛负压回路和烟道氧量回路当前控制进行分析,根据实际应用情况提出双侧送引风机的变增益广义预测控制,解决了双侧送引风机不同步的问题,可以更加合理地对双侧送引风机进行协调控制,取得了良好的效果。

[1] 秦虎,刘志江,黄宋魏.燃煤锅炉燃烧过程自动控制的应用研究[J].自动化仪表,2011,32(9):64~66,70.

[2] 吴明永.工业锅炉控制策略研究与控制系统设计[D].兰州:兰州理工大学,2009.

[3] Sato T.A Pressure Control System in a Furnace of a Thermal Power Plant Boiler Using a Future Reference Trajectory[C].4th IASTED Asian Conference on Power and Energy Systems.Langkawi:Malaysia,2008:353~358.

[4] 宁学栋.母管制锅炉系统的协调优化控制策略[D].哈尔滨:哈尔滨理工大学,2014.

[5] 董继先,李伟,王孟效,等.自适应预测PID控制器在炉膛负压控制系统的应用[J].轻工机械,2010,28(1):52~55.

[6] 薛文顺,吕剑虹.模糊PID复合控制系统及其在锅炉一次风压力控制中的应用[J].电力自动化设备,2001,21(8):15~17.

[7] 刘忠,陈丽华.基于工控机的锅炉控制系统的设计与应用[J].化工自动化及仪表,2012,39(4):456~459.

[8] 王耀青,刘微.在线调节风/煤比实现经济燃烧控制[J].中国电力,1997,30(2):14~19.

[9] Clarke D W.Application of Generalized Predictive Control to Industrial Processes[J].IEEE Control System Magazine,1988,8(2):49~55.

[10] 丁宝苍.预测控制的理论与方法[M].北京:机械工业出版社,2008.

[11] Huang B,Kadali R.Dynamic Modeling,Predictive Control and Performance Monitoring:a Data Driven Subspace Approach[M].London:Springer,2008.

[12] 姜睿,王军,李东海,等.改进最小二乘算法在主汽温控制系统中的应用[J].清华大学学报(自然科学版),2008,48(1):97~100.

[13] 李少远,蔡文剑.工业过程辨识与控制[M].北京:化学工业出版社,2005.

VariableGainGeneralizedPredictiveControlofBilateralForcedandInducedDraftFans

XUE Mei-sheng, HU Zu-hui

(Continued on Page 190)

TH862

A

1000-3932(2016)02-0113-05

2016-01-05(修改稿)