牛奶加工单元操作(六)——牛奶的干燥

/顾佳升(上海奶业行业协会)

牛奶加工单元操作(六)——牛奶的干燥

/顾佳升

(上海奶业行业协会)

1 水在浓缩奶里的存在形态

通过浓缩方法蒸发牛奶中水分的方法,由于受到黏度的牵制而有很大的局限性。因此如何进一步干燥除去水分,使得牛奶里的干物质更便于保存和运输,已经成为了牛奶脱水处理的第二大课题。

与浓缩前的牛奶不同,浓缩后,牛奶中的自由水分子基本都被蒸发了,留在浓缩奶里的主要是束缚水。但是水依然是承载乳固体分散物质的连续相,其中的各种成分都在尽其能力争夺水分子,以形成自己的水化层。然而可以争夺的水分子很少,能力弱的成分由于形不成水化层而不得不析出沉淀,比如甜炼乳里的乳糖和淡炼乳里的柠檬酸钙。

由此可知,干燥操作的对象主要是浓缩奶里的束缚水,这需要比浓缩蒸发更强的能量才能完成。简单回顾历史上采用过的原始方法,可以帮助理解以下问题:为什么牛奶干燥方法的突破口,集中在克服浓缩奶的黏度障碍和提升蒸发脱水强度2 个方面?

2 干燥的原始方法

最原始的干燥方法其实就是做“土炼乳”过程的自然延续,即平锅法。只是当牛奶的体积减少到大约一半时不加入蔗糖,而是继续以“幽火翻炒”,直到成块状后移离火灶。另取硬物将块状物碾压成粉,制得的成品叫“土奶粉”。显然土奶粉的复原品质比土炼乳还要低得多,其中经常可以发现黑色碳化颗粒物的存在。

20世纪40年代还有一种原始机械化的做法,如图1所示。图中的滚筒以铜质或铸铁制成,直径为600 mm,长度为1.1 m;内部维持着4.5 个大气压力的高温水蒸汽;以12 r/min的速度旋转。把牛奶均匀地散布在缓慢转动的铁筒外表面,形成一层薄膜。转动大半圈之后,液态薄膜已经干燥成为固态奶片,图1显示的“3刮刀”将固态奶片刮下;最后施压粉碎成粉。虽然操作方便了不少,而且改进为薄层蒸发,缩短了牛奶受热的时间,但是品质只得到了稍许改善。

图1 双滚筒干燥设备工作原理图

3 干燥的经典工艺

1901年欧洲出现了第1 个“压力喷雾干燥”的专利,内容是利用一个“喷嘴”,借助压力将浓缩牛奶喷进1 个充满热空气的箱子,以“雾滴”的形态进行干燥。其意义在于第1次改变了牛奶里承载各种干物质的水的存在状态。牛奶自身被分散在连续的空气里,成为体积非常微小的“雾滴”在空气里流动。于是浓缩了的牛奶因其自身黏度高而难以流动的问题,被“雾滴”与空气之间的摩擦力所替代。

2 年之后,有人在此基础上加以改进,主要是再增加1 个“热空气喷嘴”,往这个箱子里源源不断地提供热空气,另开1 个出气孔形成一股热空气流,液滴漂浮在空气流里实现干燥,箱子里也形成了1 个低于大气压的负压状态,于是产生了现代意义上的喷雾干燥技术最初的雏形。1912年有人开始研究用高速旋转的转盘代替喷嘴,也能够将浓缩奶粉散成雾滴,开创了“离心喷雾”新方法,但是世界性的专利直到1933年才出现。按照现在归类,离心喷雾也属于喷雾干燥法之一。

此后几十年间不断有人研究和改进喷雾干燥技术,诸如浓缩奶的成分和浓度,浓缩牛奶喷雾的角度和形状,雾滴大小和干燥速率,热空气吸收水分的性质等各方面都有了长足的进步。图2所显示的是1949年新中国建立时,从上海英国商人手里接受下来的一条奶粉压力喷雾加工流水线的现场纪实资料。

图2的喷雾箱是用木材打制的,只是在木质箱子的内壁铺衬了镀锡薄铁皮(俗称“马口铁”)。浓缩奶由高压泵通过管道输送,送到安装在喷雾箱左侧壁上的4 个“水平方向喷头”。在压力驱动下经过每个喷头时,浓缩奶形成4 个呈圆锥体形状散开的密集“雾滴群”,并沿着水平方向在箱内前进(图3)。

在浓缩奶4 个喷头的外圈,安装着热风管的进口。该进口喷出来的是160~220 ℃的高温干燥空气,可沿着水平方向以更高的速度前进。热空气将圆锥体形状散开的浓缩奶“雾滴群”包裹在一起向前运动。“雾滴”状的浓缩奶在与高温干燥空气同方向一起前进的过程中,所含的水分迅速蒸发,而液体颗粒的表面温度始终保持在70 ℃以下。浓缩奶“雾滴”则在失去水分后变成了干燥的粉末颗粒而跌落到了喷雾箱的底部。这里设有一个“螺旋传送带”,连续不断地将跌落下来的奶粉颗粒及时运出喷雾箱,并立即降温。蒸发出来的水分则随高速流动的空气被带出喷雾箱,出口空气的温度为70~90 ℃。过于细小颗粒的奶粉难免被高速空气所裹挟,但它们会被设在喷雾箱内右上方的过滤布袋截下。

浓缩奶“雾滴”里水分的蒸发,实际上存在前后2 个不同的阶段。前期叫做“恒速干燥阶段”,蒸发速度很快。大部分水分蒸发后,未干透的颗粒表面形成了一层薄“壳”,降低了颗粒内部水分的蒸发速度,进入后一个“降速干燥阶段”。在降速干燥阶段,颗粒物的温度有可能上升,引起牛奶的焦化和蛋白质严重变性。可见雾滴和奶粉均不宜长时间停留在干燥箱内,这也是为什么用于干燥成粉的浓缩奶干物质含量需要比炼乳更高一些但又不能太高的原因。

奶粉颗粒的最后含水量取决于出口的空气温度(严格说是由温度决定的热空气的“相对湿度”),一般热空气的出口温度也不宜超过90 ℃,此时所得奶粉的水分含量最低为1.88%。这部分水不是一般意义上的束缚水,而是与蛋白质分子结合得更为紧密的“结合水”。不能彻底除去结合水,否则奶粉里的蛋白质功能会发生变化。通常奶粉的水分含量应控制在3%~5%为好,低的水分含量足以抑制残留在成品中微生物的生长繁殖。

图2 压力喷雾干燥箱示意图

图3 单个圆锥体形状散开的密集雾滴示意图

目前使用的干燥设备,无论在材料、结构和布局上都已发生了根本的改进,如图4所示。

图5是图4中“空气和粉粒分离系统(5)”的局部放大图,显示的是“空气和粉粒分离系统”中的主要部件“旋风分离器”的工作原理。来自干燥室的空气通常裹挟了特别细小的奶粉颗粒,以前多用布袋过滤截留。现在按气流运动的切线方向被引导进入一个瘦而高的锥形容器内,裹挟着奶粉细微颗粒的气流沿着锥形容器高速旋转,效果犹如脂肪离心分离机。其中较轻的空气向上排出,而较重的奶粉颗粒下落到锥底。锥底有个出口,下落的颗粒与来自图4里的“干燥室(1)”的大量奶粉汇合,由“气动输送和冷却系统(6)”送往出粉口。

据测定,1 L浓缩奶经过喷头压力雾化后,形成了约15 亿个“雾滴”,其平均直径为50 μm,总表面积达120 m2。进口热空气的温度约为200 ℃,出口时约为90 ℃。浓缩奶雾滴中的大量水分几乎在瞬间得到蒸发,“雾滴”随即变成平均直径为35 μm左右的粉末。至此,商业化的干燥工艺和装备都发展得成熟了。

但当奶粉进入平常百姓家庭之后,却经常遇到消费者的抱怨,这是由于冲调奶粉过于麻烦。因为当时奶粉的颗粒一般都很细,与水混和时常常“打团”。尤其是全脂纯奶粉非常不易调均,需要用匙背去压捻才行。情况如同用水和面粉和面时,需要用手“拿捏”打团的“面粉小疙瘩”一样。进入20世纪50年代之后,奶粉喷雾干燥技术首先在脱脂奶粉的“速溶化(Instantizing)”方向上有了新的突破,由此干燥方法也发生了许多变化。图6显示了浓缩奶喷雾方向和热空气流动方向不同组合的多种可能性。

图4 常用的奶粉干燥流水线

图5 旋风分离器工作原理图

图6 按浓缩奶喷雾方向和热空气流动方向分类的压力喷雾干燥方式

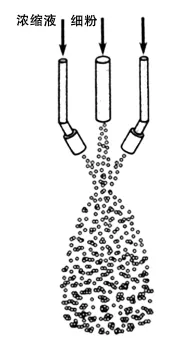

这些研究的目的是通过探讨“空气流”和“雾滴流”运动方向的交叉角度,寻找最佳方案以获得更大的奶粉颗粒,改善奶粉用水冲调时的性能。比较研究的结果还发现,为了促使细小颗粒变成大颗粒,也可以通过将已经干燥的小颗粒细粉收集起来,回喷到浓缩奶“雾滴”来形成大颗粒,称为“雾滴附聚法”。图7表现了其中一个方案的细节。

图7 雾滴附聚法示意图

后来发现更有效的方法是在“振动流化床”里实现的“再湿润表面附聚法”。图8显示了大致的工作情况。图8中的分布板是倾斜安置的,左高右低。而且在工作状态中一直维持着一定幅度和频率的振动,有助于堆积在上面的奶粉颗粒自左向右移动。同时奶粉颗粒受板下干燥空气斜向进来的冲击,一边向上翻滚飘起一边向右运动。显然奶粉颗粒在整个过程中相互碰撞的几率很大,如果此时颗粒表面带有一点黏性,它们就会附聚在一起。振动流化床是由“固定沸腾床”改进而来的,如果分布板是水平固定安置的,干燥空气也是垂直向上运动,分布板上的颗粒物质被适当强度的流动空气“吹顶”翻滚起来,就像液态物质在“沸腾”,并因此而得名。事实上它本身也是一种适用于固体颗粒物脱水的干燥器。

得到实用的带有振动流化床的速溶奶粉流水线,有多种不同的设计方案,图9显示了其中之一。待附聚的奶粉由进料器(4)送入湿润室(5)的上部,在降落时遇到雾化喷嘴(3)喷出的浓缩奶雾滴。待附聚的奶粉颗粒表面被湿润而具黏性,在湿润室(5)的降落过程中相互开始附聚,经湿润奶粉通口(7)进入振动流化床(6),在振动流化床的前半部分颗粒物边附聚边干燥,在其后半部分主要是干燥。当水分含量符合要求时,附聚了的奶粉颗粒从出口(9)排出,进入灌装工段。

附聚后的奶粉颗粒平均直径可以达到100μm左右。图10是某批奶粉附聚前后,在显微镜下的照片。

图8 振动流化床工作原理

图9 再湿润表面附聚法原理示意图

经过诸多努力之后,终于在1954年出现了第1个脱脂速溶奶粉的专利。全脂速溶奶粉技术之所以一直没能突破,是因为在研究过程认识到,奶粉颗粒的大小只是影响溶解性能众多因素里的一个主要因素,此外还有其它次要因素也制约着速溶性能的实现。尤其对于全脂奶粉,更主要的一个原因在于颗粒表面存在着脂肪,很难与水亲和。后来有人从模拟牛奶里脂肪球膜的结构着手,在奶粉颗粒表面喷涂了少许卵磷脂,全脂奶粉速溶的问题才迎刃而解了。一般是在沸腾床或流化床的前中端,当再湿润附聚的大颗粒刚成型之时,将卵磷脂喷涂上去。图11显示了速溶全脂奶粉的生产全过程的一种具体方案。

然而大量的实践进一步表明,奶粉的速溶性只是解决了冲调的方便性。肉眼可见的“水溶现象”,并不等同奶粉复原之后各种成分如同生鲜牛奶一样,具有同等的功能。特别是其中的蛋白质,在由奶粉复原成的“复原奶(Reconstituted milk)”中,原来的“胶体悬浊液”特征在相当程度上发生了改变。这意味着乳蛋白生理活性也发生了变化。美国奶粉研究所对此深入研究多年,于1971年发布了“奶粉热处理强度检验方法标准”,目的是对奶粉的内在品质进行分等分级。

由于奶粉易于保存和运输,所以其主要用途是作为一般食品工业的原料。美国提出的奶粉热处理强度检验方法标准所依据的科学原理,虽然与牛奶热处理强度的分级所依据的原理完全一样,但是检验的具体对象和表达方式并不相同。作为其它食品工业的原料(包括复合奶制品工业在内),需要充分反映乳清蛋白综合变性的程度,因此以保留在脱脂奶粉里的“未变性的乳清蛋白”质量分数来表示,称为“乳清蛋白氮指数(WPNI)”。脱脂奶粉品质的分级标准如表1所示。

图10 显微镜下的奶粉颗粒

奶业国际组织还特别提出了不同等级的奶粉用来制造复合奶制品的许可范围(表2)。表2没有关于“乳基婴幼儿配方食品”的热处理强度等级方面的任何要求,这是因为有鉴于人奶中乳清蛋白与酪蛋白的比例是7︰3,而牛奶是2︰8的事实。因此毋庸置疑,首先需要最大程度地保护其中的乳清蛋白活性,即采用尽可能低的热处理强度来加工。其次,只要有可能还得添加未变性的乳清蛋白。因此对于乳基婴幼儿配方食品,测定其“未变性的乳清蛋白”在总蛋白质中的比例,比测定“乳清蛋白氮指数”要直接可靠得多,在我国食品安全国家标准的规定是不得低于60%。

图11 设置双振动流化床加工速溶全脂奶粉的流水线示意图

表1 脱脂奶粉热处理强度分级指标

表2 不同热处理等级脱脂奶粉用于复合奶制品的范围

表2只提到了4个品种的奶酪,其实更多的奶酪是不能使用奶粉复原来加工的。原因在于哪怕再低强度的热处理,都将引起生牛奶里乳清蛋白不同程度的变性,而明显降低凝乳酶的工作效率,包括前期的酪蛋白析出,中期的凝块收缩和乳清排放,以及后期的降解成熟。

国际奶业联合会和国际食品法典委员会要求每个奶粉加工企业,每当规划加工奶粉之前,首先需要明确终端成品的品质等级,然后选择合理的加工工艺和设备。

如前所述奶粉加工涉及诸多工段,从理论上说只要与加热有关的操作都有可能影响乳清蛋白的变性,但实际上只集中在杀菌、浓缩和干燥3 个主要环节。其中浓缩和干燥环境温度都很高,但是全在负压条件下进行,只要按规定操作,牛奶的实际温度都在70 ℃以下。因此关键的环节其实只有一个,即热杀菌操作。据此相关国际组织还配套提供了一个工艺选择原则(图12)。

由富含生物活性物质的生鲜牛奶为原料制得的奶制品,也可以“再次”作为原料来使用。只不过以“奶制品”为原料制得的产品,按照国际惯例它们不能称为“奶制品”了,必需改称为“复合奶制品(Composite milk product)”。同时也强调,牛奶标准化操作的关键,是只能使用“生牛奶”自身的组分,来完成特定成分的调整,而且这些组分不能在操作过程中发生显著的品质变化。C

图12 脱脂奶粉原料奶杀菌工艺参数选择指南

(续完)

顾佳升(1948-),男,学士,高级工程师,研究方向为乳品加工及检验。

(2014-11-12)