间隙变化对压气机静叶叶栅气动性能的影响

王子楠 , 耿少娟, 张宏武,*

1.中国科学院大学, 北京 100190

2.中国科学院 工程热物理研究所, 北京 100190

间隙变化对压气机静叶叶栅气动性能的影响

王子楠1,2, 耿少娟2, 张宏武2,*

1.中国科学院大学, 北京 100190

2.中国科学院 工程热物理研究所, 北京 100190

利用压气机平面叶栅试验,在大负攻角工况、设计工况和角区失速工况下,研究间隙变化对叶栅气动性能的影响,并分析内部流动变化与气动性能变化的关联。试验结果表明,不同工况下间隙变化对流场结构的影响不同,因而对叶栅性能的影响规律也不同。大负攻角工况下,不同间隙叶栅内在压力面前缘附近都存在一对由端壁向叶展中部发展的分离涡,间隙增大可以使叶栅总损失近似线性减小,并使间隙侧气流折转能力略微提升。设计工况下,无间隙侧吸力面角区存在轻微的角区分离,小间隙(0.2%展长)的引入首先会加剧间隙侧角区分离,当间隙进一步增大时,角区分离消失并形成泄漏涡结构。叶栅总损失随间隙增大呈先增大后减小再增加的趋势,角区分离的消除有助于提高间隙侧气流折转能力。角区失速工况下,间隙的引入可以削弱并移除间隙侧角区失速结构,从而使叶栅总损失下降,并在0.5%展长间隙时达到最小值,同时间隙侧气流折转能力得到增强。当间隙进一步增大时,叶栅损失变化不大。在间隙变化过程中,两侧端部流动结构产生相互影响,使两侧流场性能变化呈相反趋势。通过对比全工况范围内的气动性能,叶栅在选取0.5%展长间隙时整体性能最优。

压气机; 平面叶栅; 静叶; 气动性能; 非设计工况; 泄漏流

轴流压气机是航空发动机及工业燃气轮机的核心部件。如何在保证高效率和工作裕度的前提下,使压气机向高负荷方向发展,是当前压气机设计工作的重点[1-2]。

在压气机设计过程中,可采取悬臂式或围带式2种不同的静叶结构,不同的静叶结构会对压气机整体性能带来不同的影响[3]。Swoboda[4]和Campobasso[5]等认为采用悬臂式静叶的压气机裕度较高,而采用围带式静叶时整体效率较好。蔡睿贤[6]、Lange[7]等的试验则表明采用悬臂式静叶的压气机整体性能较优。Dong等[8]在单级压气机上试验发现,在近失速工况下,采用悬臂式静叶损失更小。Yoon等[9]则认为压气机反动度是决定采用不同静叶结构压气机气动性能优劣的关键参数。

以上研究表明,针对不同压气机平台及不同工况,不同静叶结构对压气机性能的影响机理并未有统一结论。需要进一步研究静叶内部流动结构的变化特性,以及流动结构变化所引起的气动性能的改变。

压气机静叶在压气机实际运行过程中,存在大负攻角工况[10-12]、设计工况和角区失速工况[13-14]等3种典型工况。其中大负攻角工况对应于压气机启停机和部分转速运行,而角区失速则会在压气机近失速工况时产生,不同工况下静叶端部流场结构有很大不同[15-16]。针对以上3种典型工况,本文利用压气机平面叶栅试验,通过改变间隙大小来模拟压气机悬臂式及围带式静叶结构,对比不同间隙大小对叶栅整体气动性能及典型流场结构的影响,为不同工况下静叶流场结构优化及上下游叶片的匹配设计提供参考,并为相关工况的数值模拟工作提供对比数据。

1 试验方法

1.1 试验台

试验采用的压气机平面叶栅风洞试验段示意图及相关测量设备位置如图1所示。来流总压在试验段前的稳压箱内测量,来流静压在栅前1倍轴向弦长cax位置测量。叶栅出口气流特性在栅后40%轴向弦长位置S3截面通过七孔气动探针测量。

图1 叶栅试验段及测量位置Fig.1 Cascade test section and measurement positions

试验中所有压力值使用PSI9116型压力扫描阀测量系统测量得到,压力测量误差小于±2.5 Pa。由2台步进电机控制气动探针在栅后测量截面移动,得到栅后性能云图。利用油流法显示叶栅内不同位置的表面极限流线。

本试验中,进口来流马赫数Ma保持在0.2。在此条件下,利用总压探针在栅前1倍轴向弦长位置测量得到进口边界层厚度约占15%展长。在来流展向中部,利用热线风速仪系统,测量得到进口主流湍流度约为0.5%。

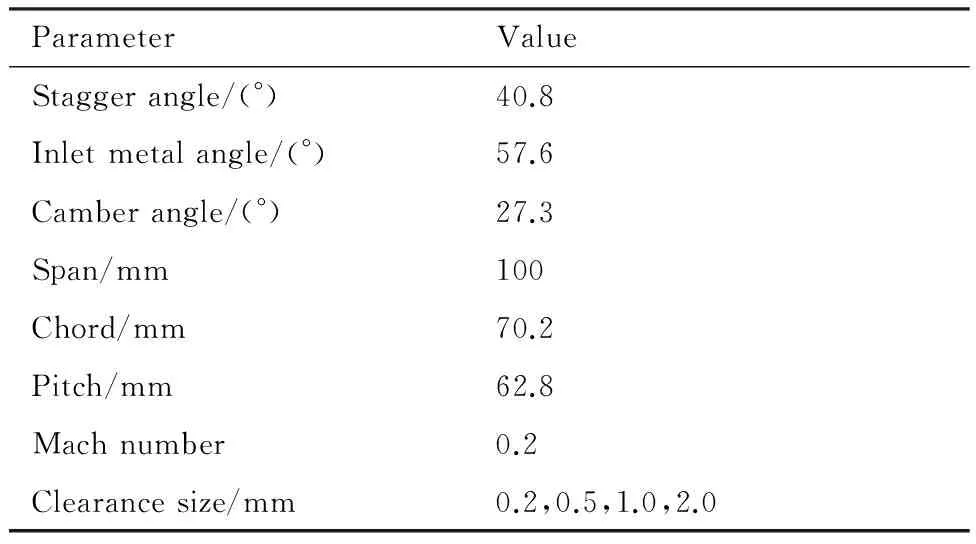

1.2 叶栅叶型和气动参数

本文所使用叶型为某高负荷压气机后部某级可控扩散叶型(Controlled Diffusion Airfoil,CDA)静叶展向中部叶型。叶型示意图如图1所示,其关键几何参数和叶栅试验气动参数如表1所示。为详细研究间隙大小C变化对叶栅性能的影响,除零间隙外,本文还设置了4种不同的间隙大小,在间隙变化过程中,保持流道展向高度不变,最大间隙占叶栅流道展长的2%。

表1 叶栅几何和气动参数Table 1 Cascade geometry and aerodynamic parameters

2 设计工况

2.1 间隙变化对叶栅气动性能的影响

首先在无间隙叶栅环境下,测量得到栅后S3全截面总压损失系数随攻角的变化特性,如图2所示。总压损失系数ω为

(1)

式中:pt0、pd为进口展向中部主流总压和动压,pti为栅后S3截面的质量平均总压值。

图2 无间隙叶栅总压损失系数随攻角变化特性Fig.2 Total pressure loss coefficient characteristic of non-clearance cascade with angle of attack variation

图3 -5.6° 攻角下不同间隙叶栅栅后总压损失系数云图 Fig.3 Cascade outlet total pressure loss coefficient contours with different clearances at -5.6° angle of attack

图2中无间隙叶栅特性线两侧总压损失较大,而在中部可以保持一定范围的低总压损失区,在此范围内叶栅损失基本不受攻角变化影响。其中,本文选取-5.6° 攻角作为低总压损失设计工况,研究间隙变化所带来的影响,首先测量得到设计工况下不同间隙叶栅总压损失系数云图,如图3 所示。由于受探针体积限制,单个云图测量范围在展向上(图高)涵盖3%~97%展长区域,在周向上(图宽)涵盖一个栅距区域,上端对应无间隙侧端壁(Non-clearance Side, NCS),下端对应间隙侧端壁(Clearance Side, CS)。各栅后云图展向中部都存在高损失尾迹区,其左侧对应压力面侧(Pressure Side, PS),右侧对应吸力面侧(Suction Side, SS)。

设计工况下,端部高总压损失区(ω>0.6)主要集中于吸力面侧角区。在无间隙叶栅中,两侧端部高总压损失区较小。当叶栅引入间隙时,无间隙侧端部高总压损失区形状几乎不变。但在间隙侧端部,高总压损失区形状随间隙变化发生明显改变。当存在0.2 mm间隙时,间隙侧端部高总压损失区形状与无间隙侧相近,但面积有所增大。当间隙进一步增大时,高总压损失区形状发生明显变化,逐渐呈椭圆形。

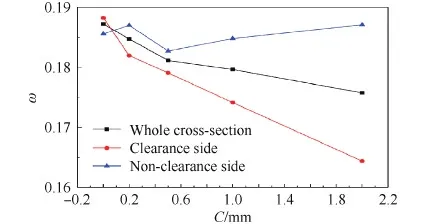

对比不同间隙叶栅整体损失如图4所示,带间隙叶栅的整体损失均大于无间隙叶栅。在间隙增大的过程中,在0.2 mm处存在局部损失峰值,比无间隙叶栅损失提高近15%。当间隙继续增大时,叶栅损失会有所下降,随后又会增大。将栅后S3截面进一步分为上下半展长,分析无间隙侧和间隙侧半个展长区域总压损失随间隙的变化。在间隙变化过程中,叶栅整体性能变化规律与间隙侧半展长变化规律相似,而无间隙侧半展长区域流场损失几乎不变。这说明,设计工况下叶栅整体性能的变化主要由间隙侧流场所主导。

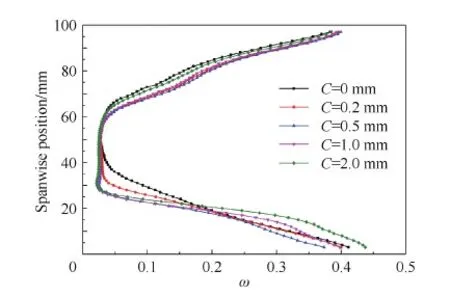

图5给出不同间隙叶栅,在栅后S3截面的总压损失系数的展向分布对比。

图4 -5.6° 攻角下间隙变化对叶栅总压损失系数的影响Fig.4 Influence of clearance variation on cascade total pressure loss coefficient at -5.6° angle of attack

图5 -5.6° 攻角下不同间隙叶栅总压损失系数展向分布Fig.5 Spanwise distribution of cascade total pressure loss coefficient for different clearances at -5.6° angle of attack

图5中纵轴0 mm位置对应间隙侧端壁,100 mm处对应无间隙侧端壁。在30%~100%展向范围内,不同间隙叶栅总压损失系数分布线几乎重合,间隙变化主要影响间隙侧端壁附近30%展长区域,因此在图5(b)中对该区域进行局部放大。0~25%展长范围内,除0.2 mm间隙叶栅,在相同展向位置,叶栅损失随间隙增大而增大。对比0.2 mm和0.5 mm间隙叶栅,在0~15%展长范围内,二者损失相近,但在15%~30%展长范围内,0.2 mm间隙损失更高。因此图4中0.2 mm间隙叶栅的局部损失峰值是由于15%~30%展长范围内损失增大所引起的。

与总压损失系数展向分布相似,不同间隙下,无间隙侧端部折转角展向分布线变化较小,如图6 所示。从展向中部到无间隙侧端壁,折转能力逐渐减弱,并在距端部约10%展长位置产生最小折转角,进一步靠近端壁时,折转角又逐渐增大,从而使无间隙叶栅端部附近折转角分布呈近似抛物线形。但在间隙侧端部,间隙大小的变化对折转角展向分布特性产生较大影响。当存在0.2 mm间隙时,在间隙侧端壁附近30%展长范围内折转角进一步下降。当间隙增大到0.5 mm时,间隙侧端部折转角相对0.2 mm间隙叶栅大幅提升,并且折转角展向分布线形状有明显的改变,即从展向中部到间隙侧端壁,折转角先减小后增大,形成局部折转角最大值,之后在端壁附近8%展长区域又快速减小。

从0.5 mm到2.0 mm间隙变化过程中,间隙侧折转角展向分布特性相似,但随着间隙的增大,在端壁附近的局部折转角峰值逐渐增大,且峰值位置向展向中部移动。在折转角局部峰值展向位置以下,折转能力下降更为明显,下降幅值也变得更大。

图6 -5.6° 攻角下不同间隙叶栅折转角展向分布Fig.6 Spanwise distribution of cascade turning angle for different clearances at -5.6° angle of attack

相对于总压损失系数,折转角展向分布特性受间隙变化影响更为明显,并且当图3中间隙侧端部高总压损失区域形状不同时,间隙侧折转角展向分布特性线也会有很大不同,这预示着在间隙引入和增大过程中,间隙侧端部流动结构会发生变化。

2.2 叶栅内部流动油流显示

为进一步显示流道内部流场结构,在叶片压力面、吸力面表面及端壁进行油流显示,得到相应位置处的表面极限流线图,如图7所示。

设计工况下,不同间隙叶栅压力面的表面流线与主流方向一致,与端壁平行。表面极限流线的偏折主要出现在吸力面表面。图中左侧为前缘(Leading Edge, LE),右侧对应尾缘(Trailing Edge, TE),下端对应间隙所在位置。需要说明的是,不同间隙叶栅中都存在分离泡转捩结构,造成弦向中部局部油流的堆积。另外在试验叶片尾缘由于尾迹区影响及叶片水平放置,也会有油流堆积,在吹风结束后会有小幅回流现象,如图7中尾缘附近区域所示,但并不影响整体结构显示。

图7 -5.6° 攻角下不同间隙叶栅吸力面表面极限流线Fig.7 Blade suction-side surface limiting streamline patterns for different clearances at -5.6° angle of attack

在无间隙叶栅中,角区分离结构会引起尾缘处流体向展向中部偏转。在0.2 mm间隙叶栅中,间隙侧尾缘处流体向展向中部的偏折依然存在,并且偏折程度有所加强。当间隙增大到2.0 mm时,间隙侧端部流线特征发生明显改变,间隙侧流线向展向中部的偏折减弱,在间隙附近的流线甚至出现向端壁的偏折现象,而这一流动特性与泄漏涡中流体绕涡核旋转的结构特征是一致的。

为显示端部流动结构在周向上的变化,图8给出不同间隙叶栅的间隙侧端壁表面极限流线图。图8为近似展向视角,上端对应叶栅出口,下端对应叶片前缘进口,叶片左侧为压力面侧。在无间隙叶栅中,由于存在角区分离,使油流产生轴向回流,因此在吸力面角区滞留,但角区分离只局限于吸力面尾缘较小区域。

当存在0.2 mm间隙时,轴向回流不仅没有消失,而且回流区域向流道周向中部移动并有所增大,这说明此时角区分离结构不仅没有消失,而且结构有所增大。当间隙继续增大到0.5 mm时,轴向回流消失,使油流在端壁表面的滞留现象消失,这说明此时端部不存在角区分离结构。端壁上从前缘到尾缘形成一条连续而清晰的分界线,并且从0.5 mm到2.0 mm间隙变化中都会存在。文献[16]中在与本文相同的叶栅结构环境下,通过数值模拟证明,这一分界线是由泄漏涡和端部附近二次流动相互作用形成的。这说明当间隙增大0.5 mm后,角区分离结构消失,并形成泄漏涡结构。

图8 -5.6° 攻角下不同间隙叶栅端壁表面极限流线 Fig.8 Cascade endwall surface streamline patterns for different clearances at -5.6° angle of attack

结合不同间隙叶栅吸力面表面和端壁极限流线结构特性,以及栅后S3面高总压损失区形状,可以分析得出:在设计工况下,当存在小间隙时(如0.2 mm),角区分离不仅没有消失,而且结构有所增大。当间隙进一步增大时,不存在轴向回流现象,角区分离结构消失,且间隙侧端部形成泄漏涡结构,从而使折转角展向分布特性以及栅后S3面高总压损失区域形状发生了较大的变化。要达到叶栅整体损失和折转能力综合最优,应选择具有轻微角区分离的0 mm间隙值或具有较好折转角展向分布的0.5 mm间隙值,且要避免间隙过小所引起的局部角区分离加剧。

3 大负攻角工况

3.1 间隙变化对叶栅气动性能的影响

选取-20.6° 攻角作为大负攻角工况代表,测量得到不同间隙下的叶栅栅后总压损失系数云图,如图9所示。

图9 -20.6° 攻角下不同间隙叶栅栅后总压损失系数云图Fig.9 Cascade outlet total pressure loss coefficient contours with different clearances at -20.6° angle of attack

在不同间隙下,叶栅高总压损失区域主要集中在展向中部的叶片尾迹区域和两侧端部区域。与设计工况不同的是,大负攻角下展向中部的高总压损失区域有明显的三维特征,其宽度在展向上并不均匀,并且在展向中部损失区域最宽。两侧端壁附近的高总压损失区高度与来流边界层厚度相当。随着间隙的增大,展向中部的高总压损失区结构没有明显的变化,主要变化发生在间隙侧端壁附近,在叶片尾迹两侧有一对涡结构生成。在1.0 mm间隙时,端壁附近的涡结构最为明显,而当间隙继续增大时,涡结构显示出减小的趋势。

图10显示随着间隙的增大,叶栅整体损失几乎呈线性减小,2.0 mm间隙叶栅相对无间隙叶栅总压损失系数降低6%。无间隙侧半展长区域整体性能受间隙变化影响相对较小,而间隙侧半展长区域损失变化特性与叶栅整体特性相同。这说明间隙增大主要降低了间隙侧半展长区域流场的损失。

图10 -20.6° 攻角下间隙变化对叶栅总压损失系数的影响Fig.10 Influence of clearance variation on cascade total pressure loss coefficient at -20.6° angle of attack

图11中不同间隙叶栅的总压损失系数展向分布也显示,损失变化主要发生在间隙侧半展长区域内,而无间隙侧总压损失系数曲线在不同间隙下几乎重合。对于无间隙叶栅,在20%~80%展长区域,与图9中高总压损失区域分布特点相对应,总压损失系数分布并不均匀,从端壁向展向中部移动,总压损失系数先减小后增大,并在展向中部形成局部损失峰值,而在20%和80%展长位置有明显的局部最小损失点。随着间隙的增大,主要降低了距间隙侧端壁15%~50%展长区域的总压损失,其中在20%展长位置总压损失的减小幅度最大,在图9中也可以观察到此范围内高总压损失区域在周向上随间隙的增大而逐渐变小。

图12给出间隙增大对叶栅折转角展向分布的影响。在无间隙叶栅中,折转角在展向中部分布较均匀,而在两侧端壁附近呈抛物线型衰减。当间隙增大时,各叶栅在无间隙侧端壁附近折转角分布特性相似。而在此之外的展向中部区域,折转角随间隙增大而增大,2.0 mm间隙叶展中部折转角相对于无间隙叶栅增大近1°。在间隙侧端壁附近,折转角则大幅减小。

图11 -20.6° 攻角下不同间隙叶栅总压损失系数展向分布Fig.11 Spanwise distribution of cascade total pressure loss coefficient for different clearances at -20.6° angle of attack

图12 -20.6° 攻角下不同间隙叶栅折转角展向分布Fig.12 Spanwise distribution of cascade turning angle for different clearances at -20.6° angle of attack

以上现象说明,在大负攻角工况下,间隙的存在不止会影响间隙附近流场,还会影响更大展向范围的气动性能。相对于设计工况,大负攻角工况下,间隙的增大对折转角展向分布特性的影响相对较小。

3.2 叶栅内部流动油流显示

与设计工况不同的是,大负攻角下流道内主要的分离结构存在于压力面附近。图13中显示,无间隙叶栅流道内部存在2个对称的涡结构,并且涡结构围绕于压力面前缘端壁附近的焦点(Focus Point)存在。该对称涡结构在弦向上并不会占据全部叶栅流道,而是与尾缘附近有明显的分界线。由于不同流场结构相互作用,在展向中部距尾缘25%cax处形成一个鞍点(Saddle Point)。在分离涡结构外部区域,表面极限流线方向与主流方向基本一致,与端壁基本平行。

图13 -20.6° 攻角下无间隙叶栅压力面表面极限流线Fig.13 Blade pressure-side surface limiting streamline pattern of non-clearance cascade at -20.6° angle of attack

为了显示图13中分离涡结构中流体的流动方向,在压力面弦向中部靠近端壁位置局部释放油流,进行吹风试验,得到吹风后局部表面极限流线结构如图14所示。图中右侧为进口前缘,经吹风后,油流并没有全部向下游尾缘处流动,而是有一部分流体向上游前缘处回流,结合图13中整体表面极限流线结构,可知压力面前部的涡结构是分离涡,其在展向中部与主流流动方向相反。由于图14仍有部分流体向下游流动与主流一致,而与分离涡流动方向相反,可推知压力面分离涡与流道其他区域流体有明确的分界线。

在分离涡的回流过程中,流体从端壁向展向中部流动,从而证明在图13中,流道前部的分离涡结构是从端壁向展向中部发展形成的,并且分离涡整体结构在弦向上逐渐增大。结合图9中高总压损失区域的分布特点,可推知图13中前缘分离涡是造成叶栅流道高损失的主要流动结构。图14 还显示,在不同间隙下,叶栅压力面间隙侧回流结构并不会消失,且整体结构形状几乎一致,因此图9中高总压损失区域并没有随间隙增大而明显变化,折转角的展向分布特性也相似。

由于大负攻角下分离涡位于流道前部,因此与设计工况不同的是,在无间隙侧吸力面角区完全没有低速流体的堆积,即角区分离并未发生,如图15所示。图中按照流线发展方向,可将端壁分为2个子区域。一个为占流道大部分面积的主流区域,其流线基本依照流道的折转方向从前缘向尾缘流动。另一个为图15中2条红线所夹区域,受端壁附近涡结构影响,其流线方向与主流区域相比有明显偏折。因此随着间隙的增大,该区域整体面积也存在先增大后减小的规律,与图9中间隙侧端部附近涡结构的变化规律相同。

图14 -20.6° 攻角下不同间隙叶栅分离涡流动方向显示Fig.14 Flow orientation visualization of cascade separation vortexes for different clearances at -20.6° angle of attack

图15 -20.6°攻角下不同间隙叶栅端壁表面极限流线Fig.15 Cascade endwall surface limiting streamline patterns for different clearances at -20.6° angle of attack

由于在大负攻角下,间隙增大对叶栅整体损失和折转能力都有正面的影响,且内部流动结构相似,所以应尽量选取较大间隙值。

4 角区失速工况

4.1 间隙变化对叶栅气动性能的影响

麻省理工学院的Lei等[14]明确地提出了角区失速的定义,并将其与角区分离进行区分。他们认为角区分离始终存在,但并不一定导致失速。当存在压力面PS和吸力面SS强压差时,在端壁和吸力面附近同时发生严重回流,才发生角区失速,如图16所示[14]。

根据角区失速流动结构特征的定义,本文选取0.4° 攻角工况作为角区失速工况,得到该工况下不同间隙叶栅栅后总压损失系数云图,如图17所示。此时无间隙侧角区失速结构会引起较大的高总压损失区。与设计工况类似,间隙的引入和变化会改变间隙侧端部高总压损失区形状,并且在较小间隙(0.2 mm)下,间隙侧高总压损失区形状依然与无间隙侧相近。与大负攻角工况和设计工况都不同的是,在角区失速工况,随着间隙的变化,两侧端部流场性能都有较大的变化,并且无间隙侧和间隙侧半展长区域总压损失系数随间隙变化规律相反,如图18所示。

图16 角区失速结构特征[14]Fig.16 Topological flow feature of corner stall[14]

结合图17中的栅后两端高总压损失区形状随间隙变化特性分析,可以认为,无间隙侧角区失速结构随间隙的增大,先增大后减小,造成该区域损失也先增大后减小。而在间隙侧端部,随着间隙的增大,间隙侧半展长区域损失先减小到最小值,之后随着间隙的继续增大,损失又有所回升。在两侧端部流场相互作用下,叶栅总损失在小间隙范围内下降明显,最大降幅可达无间隙叶栅损失的6%,之后随间隙增大基本保持不变。

图17 0.4° 攻角下不同间隙叶栅栅后总压损失系数云图Fig.17 Cascade outlet total pressure loss coefficient contours with different clearances at 0.4° angle of attack

图18 0.4°攻角下间隙变化对叶栅总压损失系数的影响Fig.18 Influence of clearance variation on cascade total pressure loss coefficient at 0.4° angle of attack

图19所示的总压损失系数展向分布也反映了相似的两侧端部流动结构随间隙变化的规律。在无间隙端部,由于不同间隙叶栅都存在角区失速结构,所以整体曲线形状特性不变,但在相同展向位置总压损失系数大小会随间隙变化而有所改变。而在间隙侧,角区失速结构会造成40%展长范围的高总压损失区。在间隙增大到0.5 mm过程中,高总压损失区域展向范围逐渐减小至25%展长。当间隙继续增大时,高总压损失区展向范围基本不再变化,但在端部附近的25%展长区域内总压损失逐渐增大。

如图20所示,在间隙增大过程中,无间隙侧端部流动整体折转能力先减小后增大。这一变化规律与图17中所显示无间隙侧角区失速结构大小变化相反,即角区失速结构增大,折转能力则降低。在间隙侧,间隙变化对折转角展向分布特性的影响与设计工况相似。与0 mm间隙叶栅相比,0.2 mm间隙叶栅间隙侧折转角有所增大,除近端壁的局部区域,整体分布线形状相似。当间隙增大到0.5 mm时,间隙侧折转能力得到大幅提升。当间隙进一步增大时,在15%展长位置以上的折转角逐渐增大,但端壁附近的折转能力则快速下降。

图19 0.4° 攻角下不同间隙叶栅总压损失系数展向分布 Fig.19 Spanwise distribution of cascade total pressure loss coefficient for different clearances at 0.4° angle of attack

图20 0.4° 攻角下不同间隙叶栅折转角展向分布Fig.20 Spanwise distribution of cascade turning angle for different clearances at 0.4° angle of attack

4.2 内部流动油流显示

与设计工况相比,图21、图22所示0.4° 攻角下,吸力面和端壁表面极限流线都显示出较大的回流结构,符合角区失速定义。

图21中,角区失速结构占据近40%展向范围区域。这一流动结构特征造成了如图19所示的大展向范围的高总压损失。当存在0.2 mm间隙时,无间隙侧角区失速结构有所增大,而在间隙侧角区流线向展向中部偏转程度减小,角区失速结构特征消失,且此时间隙侧角区流动结构比较复杂。当间隙增大到2.0 mm时,间隙侧吸力面表面没有回流现象,表面极限流线形状与图7中设计工况下2.0 mm间隙叶栅相似。

图21 0.4° 攻角下不同间隙叶栅吸力面表面极限流线Fig.21 Blade suction-side surface limiting streamline patterns for different clearances at 0.4° angle of attack

图22中无间隙叶栅的端壁表面极限流线显示角区失速结构占据了较大的流道区域。不论在周向上还是弦向上,角区失速结构都比图8中所示的角区分离结构要大很多,会对流道产生较大的堵塞效应。当存在0.2 mm间隙时,尽管可以清晰地在叶片间隙处观测到泄漏流,但仍存在较强的角区分离现象,使端壁油流产生较严重的轴向回流。不过此时分离结构相比无间隙叶栅已有所减弱,从而使叶栅损失相比无间隙叶栅轻微降低,折转能力有所回升。随着间隙的进一步增大,在0.5 mm间隙叶栅中,轴向回流消失,分界线形成,间隙侧端壁表面极限流线显示出典型的泄漏涡结构特征。当间隙继续增大时,泄漏涡分界线向流道周向中部偏移,显示出泄漏涡结构周向范围的增大,这与图17中所显示的0.5~2.0 mm间隙叶栅间隙侧高总压损失区周向变化一致。结合叶栅性能展向分布特性分析可知,当泄漏涡结构增大时,会引起间隙侧损失增大,并使间隙侧端壁附近折转能力下降。

由于间隙从0 mm增大到0.5 mm过程中,同一流道内无间隙侧角区失速结构增大会使无间隙侧流动损失增大。可以推断,在0.5 mm间隙下,间隙侧角区失速结构消除所带来的间隙侧流场性能提升程度大于无间隙侧流动性能的恶化程度,从而使得叶栅整体损失减小。而当间隙继续增大时,泄漏涡结构增大所带来的损失增大与无间隙侧角区失速结构减小所引起的损失降低程度相当,因此叶栅整体性能变化较小。

图22 0.4° 攻角下不同间隙叶栅端壁表面极限流线Fig.22 Cascade endwall surface streamline patterns for different clearances at 0.4° angle of attack

综上所述,角区失速工况下,间隙侧角区失速的移除可以减轻流道内堵塞效应,降低损失并提高间隙侧折转能力,但较大结构的泄漏涡会极大地降低间隙侧距端壁较近区域的折转角。为优化叶栅整体性能,应选择0.5~1.0 mm范围内的间隙大小。

5 叶栅气动性能随攻角变化趋势

为显示除以上3种典型工况外,其他工况下静叶叶栅气动性能的变化规律,在图23、图24中给出攻角从-20.6°增至4.4°时,无间隙叶栅半展长区域的总压损失系数和折转角展向分布。

图23 不同攻角下无间隙叶栅总压损失系数展向分布Fig.23 Spanwise distribution of total pressure loss coefficient at different angles of attack for non-clearance cascade

图24 不同攻角下无间隙叶栅折转角展向分布Fig.24 Spanwise distribution of turning angle at different angles of attack for non-clearance cascade

图23显示,在攻角从-20.6° 增大到-5.6° 的过程中,距端壁15%展长范围内,即进口边界层厚度内,叶栅性能相近。-20.6° 攻角总压损失特性线从展向中部向端部出现弯曲,使20%展长处出现最低损失点。随着攻角增大,叶展中部损失逐渐减小,展向损失分布变得均匀。由于-10.6° 攻角和-5.6° 攻角都处于低总压损失工作范围,展向分布特性线几乎重合。当攻角从-5.6° 向4.4° 增大时,高总压损失区域由于角区失速的发生,迅速向展向扩张,而端壁附近流动损失则逐渐减小。

图24中,在攻角从-20.6° 增大到-10.6° 的过程中,叶片折转能力增强,且折转角展向分布相对均匀。随着攻角的进一步增大,尽管叶栅整体折转能力增强,但相对于展向中部,端部流体折转能力迅速下降,并呈近似抛物线形分布。在发生角区失速的0.4° 攻角下,端部折转角相对展向中部主流有近6° 的减小,而随着攻角的进一步增大,叶栅整体的折转能力已不能提升。

以上结果表明,本文选取的3个典型攻角工况代表性地给出了叶栅在全攻角范围内的典型流动状态,可以推断在其他工况下,间隙的影响规律均可参照与之类似的典型工况的变化规律。

6 结 论

本文通过压气机静叶平面叶栅试验,以设计工况、大负攻角工况和角区失速工况为代表,对不同间隙叶栅内部流场进行研究,并分析了间隙变化对叶栅气动性能的影响。

1) 设计工况下,在间隙增大的过程中,叶栅性能的变化由间隙侧流场主导,叶栅整体损失先增大后减小再增大。无间隙叶栅吸力面角区存在轻微角区分离,小间隙(0.2%展长)的引入首先会加剧角区分离,从而使叶栅整体损失相对无间隙时增大近15%,并使端部折转能力下降。随着间隙继续增加到0.5%展长,角区分离消除,并形成泄漏涡结构,使叶栅中整体损失又有所减小,同时使端部折转能力提升。当间隙继续增大时,泄漏涡结构增大使叶栅损失成近似线性增长。角区分离的削弱和消除有助于提高端部气流折转能力。

2) 大负攻角工况下,无间隙叶栅流道前部压力面附近在展向上存在2个对称的分离涡结构,该分离涡是从端壁向叶展中部发展形成。除上下端壁外,栅后展向中部也是高损失集中的区域。引入间隙后,分离涡结构不会消失,因此叶栅展向性能分布特性随间隙变化较小。间隙的增大可以使叶栅整体损失近似线性减小,叶展中部的气流折转能力略微增强。

3) 角区失速工况下,间隙的引入可以削弱间隙侧角区失速结构,使间隙侧流场损失减小,同时提升折转能力。但当间隙继续增大时,泄漏涡结构的形成和增大又会使间隙侧流动损失增大。在此过程中,无间隙侧端部角区失速结构大小也会随间隙变化而改变,并且无间隙侧流场性能变化趋势与间隙侧相反。在两侧流动结构相互作用下,叶栅总损失在小间隙范围内下降明显,并在0.5%展长间隙时达到最小值,之后叶栅损失随间隙增大变化很小。间隙侧气流折转角的变化趋势与设计工况相近。

4) 综合考虑减小损失和避免端部折转能力大幅下降两方面因素,初步建议在采用悬臂式静叶时,选取0.5%展长大小间隙。进一步的结论需要在三维造型叶片上开展更深入的研究分析。

[1] 蒋洪德, 任静, 李雪英, 等. 重型燃气轮机现状与发展趋势[J]. 中国电机工程学报, 2014, 34(29): 5096-5102.

JIANG H D, REN J, LI X Y, et al. Status and development trend of the heavy duty gas turbine[J]. Proceedings of the CSEE, 2014, 34(29): 5096-5102 (in Chinese).

[2] 刘永泉, 刘太秋, 季路成. 航空发动机风扇/压气机技术发展的若干问题与思考[J]. 航空学报, 2015, 36(8): 2563-2576.

LIU Y Q, LIU T Q, JI L C. Some problem and thoughts in the development of aero-engine fan/compressor[J]. Acta Aeronautica et Astronautica Sinica, 2015, 36(8): 2563-2576 (in Chinese).

[3] FREEMAN C. Effect of tip clearance flow on compressor stability and engine performance: VKILS-1985-05[R]. Brussels: VKILS, 1985.

[4] SWOBODA M, IVEY P C, WENGER U, et al. An experimental examination of cantilevered and shrouded stators in a multistage axial compressor: ASME-98-GT-282[R]. New York: ASME, 1998.

[5] CAMPOBASSO M S, MATTHESIS A, WENGER U, et al. Complementary use of CFD and experimental measurements to assess the impact of shrouded and cantilevered stators in axial compressors: ASME-GT-208[R]. New York: ASME, 1999.

[6] 蔡睿贤, 王锡刚, 彭惠君, 等. 静叶内围带对轴流式压气机气动性能的影响及4500马力机车燃气轮机的热力性能[J]. 工程热物理学报, 1980, 1(1): 3-9.

CAI R X, WANG X G, PENG H J, et al. Influence of stator shroud on aerodynamic performance of axial-flow compressor and thermodynamic test results of a 4500 HP locomotive gas turbine[J]. Journal of Engineering Thermophysics, 1980, 1(1): 3-9 (in Chinese).

[7] LANGE M, MAILACH R, VOGELER K. An experimental investigation of shrouded and cantilevered stators at varying clearance sizes: ASME-GT2010-22106[R]. New York: ASME, 2010.

[8] DONG Y, GALLIMORE S J, HODSON H P. Three dimensional flows and loss reduction in axial compressors[J]. Journal of Turbomachinery, 1987, 109(3): 354-361.

[9] YOON S, SELMEIER R, CARGILL P, et al. Effect of the stator hub configuration and stage design parameters on aerodynamic loss in axial compressors[J]. Journal of Turbomachinery, 2015, 137(9): 091001-1-091001-10.

[10] KEY N. PIV Study of negative incidence stator unsteady aerodynamics: AIAA-2002-0014[R]. Reston: AIAA, 2002.

[11] HOWARD J. Sub-idle modelling of gas turbines: altitude relight and windmilling[D]. Bedfordshire: Cranfield University, 2007: 23-30.

[12] ZACHOS P K, GRECH N, CHARNLEY B, et al. Experimental and numerical investigation of a compressor cascade at highly negative incidence[J]. Engineering Applications of Computational Fluid Mechanics, 2011, 5(1): 26-36.

[13] HORLOCK J H, LOUIS J F, PERCIVAL P M E, et al. Wall stall in compressor cascades[J]. Journal of Basic Engineering, 1966, 88(3): 637-648.

[14] LEI V M, SPAKOVSZKY Z S, GREITZER E M. A criterion for axial compressor hub-corner stall[J]. Journal of Turbomachinery, 2008, 130(3): 031006-1-031006-10.

[15] MCDOUGAL N M. A comparison between the design point and near-stall performance of an axial compressor[J]. Journal of Turbomachinery, 1990, 112(1): 109-115.

[16] 王子楠, 高磊, 耿少娟, 等. 不同端壁间隙下压气机平面叶栅角区流动的数值模拟和试验研究[J]. 工程热物理学报, 2015, 36(7): 1428-1432.

WANG Z N, GAO L, GENG S J, et al. Numerical and experimental investigation on corner flow structure in a planar compressor cascade with different clearances[J]. Journal of Engineering Thermophysics, 2015, 36(7): 1428-1432 (in Chinese).

王子楠男, 博士研究生。主要研究方向: 叶轮机械气动热力学。

Tel.: 010-82543134

E-mail: wangzinan@iet.cn

耿少娟女, 博士, 副研究员。主要研究方向: 叶轮机械气动力学。

Tel.: 010-82543094

E-mail: gengsj@iet.cn

张宏武男, 博士, 研究员, 博士生导师。主要研究方向: 叶轮机械气动热力学。

Tel.: 010-82543075

E-mail: zhw@iet.cn

*Correspondingauthor.Tel.:010-82543075E-mail:zhw@iet.cn

Influenceofclearancevariationonaerodynamicperformanceofacompressorstatorcascade

WANGZinan1,2,GENGShaojuan2,ZHANGHongwu2,*

1.UniversityofChineseAcademyofSciences,Beijing100190,China2.InstituteofEngineeringThermophysics,ChineseAcademyofSciences,Beijing100190,China

Inthispaper,alinearcompressorcascadeisusedtoexperimentallyinvestigatetheinfluenceofclearancevariationontheflowstructuresandcascadeaerodynamicperformanceatthehighlynegativeangleofattack,designconditionandcornerstallcondition.Theassociationbetweentheflowstructureandcascadeperformanceisalsoanalyzed.Theexperimentalresultsshowthattheinfluenceofclearancevariationonflowstructuresandcascadeperformanceisdifferentatdifferentworkingconditions.Athighlynegativeangleofattack,apairofthree-dimensionalseparationvortexesnearthepressure-sideleadingedgeisoriginatedfromtheendwallindifferentclearancecascades.Withtheincreaseofclearancesize,thecascadetotalpressurelossdecreases,andtheclearancesidecascadeturningabilityisslightlyincreased.Atdesigncondition,aslightcornerseparationexistsbetweenbladesuctionsurfaceandendwall.Bybringinginasmallclearance(0.2%span),cornerseparationisfirstaggravated.Astheclearancesizecontinuestoincrease,thecornerseparationcanbeeliminated,andleakagevortexisformed.Withtheincreaseofclearancesize,thecascadetotalpressurelossfirstincreases,thendecreasesandfinallygoesupagain.Theeliminationofcornerseparationwillimproveclearancesidecascadeflowturningability.Atcornerstallcondition,theintroductionandincreaseofclearancecanimpairandeliminatethecornerstallstructure,andthusthecascadelossdecreasesandreachestheminimumvaluewitha0.5%spanclearancesize.Butthecascadelossalmostremainsthesameasclearancecontinuestoincrease.Flowstructuresatbothenwallscaninfluenceeachotherasclearancevaries,andthechangetrendsofperformanceneartwoendwallsareopposite.Bycomparingtheoverallcascadeaerodynamicperformanceatallworkingconditions,the0.5%spanclearancecascadeshowsanoptimalperformance.

compressor;linearcascade;stator;aerodynamicperformance;off-designcondition;leakageflow

2015-12-09;Revised2016-01-14;Accepted2016-03-07;Publishedonline2016-03-151114

URL:www.cnki.net/KCMS/detail/11.1929.V.20160315.1114.002.html

NationalNaturalScienceFoundationofChina(50906080)

2015-12-09;退修日期2016-01-14;录用日期2016-03-07; < class="emphasis_bold">网络出版时间

时间:2016-03-151114

www.cnki.net/KCMS/detail/11.1929.V.20160315.1114.002.html

国家自然科学基金 (50906080)

*

.Tel.:010-82543075E-mailzhw@iet.cn

王子楠, 耿少娟, 张宏武. 间隙变化对压气机静叶叶栅气动性能的影响J. 航空学报,2016,37(11):3304-3316.WANGZN,GENGSJ,ZHANGHW.InfluenceofclearancevariationonaerodynamicperformanceofacompressorstatorcascadeJ.ActaAeronauticaetAstronauticaSinica,2016,37(11):3304-3316.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

10.7527/S1000-6893.2016.0066

V211.7

A

1000-6893(2016)11-3304-13