浅谈如何提升AGV小车的效率

周正伟 李显伟 许双全

摘 要:AGV小车技术是当今汽车工业必不可少的技术,而三举升AGV小车的应用更使汽车发动机及后桥的装配效率得到大大的提高。本文以上汽通用五菱宝骏基地总装车间的AGV小车系统为例,讲述了在AGV控制原理基础上,通过各种改善,使AGV小车运行效率得到明显提升。

关键词:AGV;运行效率;原理;改善

中图分类号:TP242 文献标识码:A

1 AGV小车系统的控制原理

上汽通用五菱宝骏基地总装车间的AGV小车系统包括13台AGV小车、小车控制台、无线电台、充电器、小车地图组成。小车控制台通过无线电台向13台AGV小车发射和接收信号,以小车在地图上的运行位置,并控制小车运行及停止、故障报警等。

2 AGV小车本体的外观结构和系统构成

AGV是由机械部分和电气部分组成。机械部分包括AGV车体、举升机构、控制箱、驱动轮、从动轮、保险杠、电池箱和充电连接器。电气部分包括AGV控制器(包括主控制器VCU300和运动控制单元MCU50),伺服驱动器,电源和传感器。

2.1 机械部分

AGV小车的机械部分主要由车体部分、举升部分两部分构成。

车体部分包括车体框架、行走驱动轮、行走随动轮、静电轮、车体保险杠、车体操作面板。举升部分包括前后举升机构及举升操作面板。

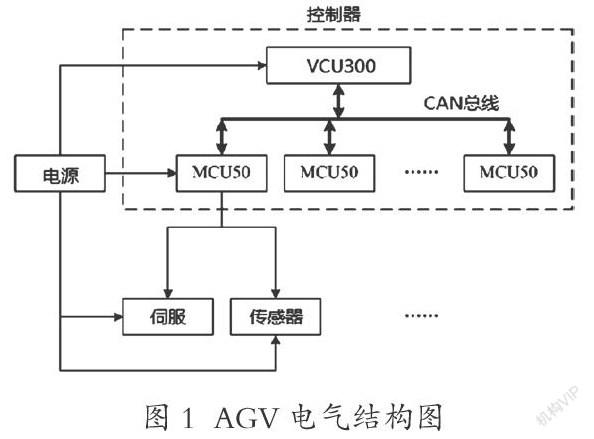

2.2 电气部分

AGV小车的电气构成主要由电源、控制器、伺服系统、传感器等构成,其控制原理如图1所示。

控制器包括主控制器VCU300和运动控制单元MCU50。VCU300使用PC104工业计算机作为核心处理器,WinCE操作系统,配合车体控制软件控制AGV运行;MCU50可精确控制2路伺服驱动轴,同时具有增量式编码器信号的反馈输入,完成位置信号的闭环控制,另外,MCU50还具有4路模拟信号输入、2路模拟信号输出、16路数字信号输入和8路数字信号输出,可满足多种传感器及外设信号的输入输出需要。VCU300和MCU50通过CAN总线进行通信传输,高效准确的控制AGV正常运行。伺服系统用于驱动AGV车轮电机及举升电机等直流电机。传感器包括导航传感器、地标传感器、RFID站点识别传感器、PSD传感器、接近传感器等。

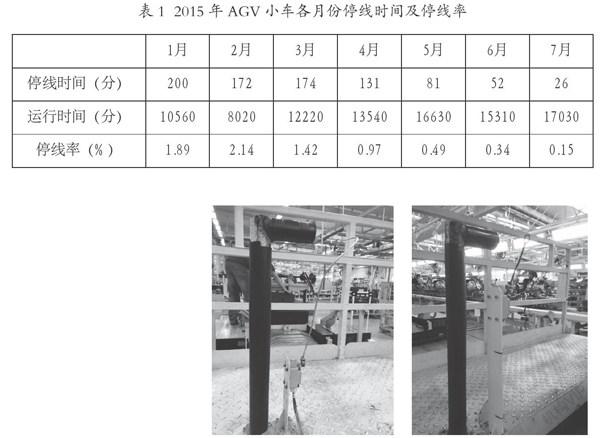

3 AGV小车运行情况

随着AGV小车的使用,AGV小车故障频繁,运行效率低,故障率高达40%,为总装车间所有设备故障之最,停线率亦高达 2.14%,经实施各种运行效率提升的改善措施,AGV小车故障率降至2%,停线率也明显降低,并趋于稳定。2015年AGV小车各月份停线时间及停线率见表1。

4 AGV小车运行效率提升措施

AGV小车的高故障率严重影响总装车间的汽车产能输出,小车故障主要有控制台报小车安全距离不够故障,小车各驱动伺服轴超差,小车载人举升、发动机举升、后桥举升各举升伺服超差,发动机举升或后桥举升无法上升,小车前保险杠被按下,小车急停被按下无法复位,各小车举升上升或下降速度不一致等。针对各故障,制定了一系列措施,具体如下。

4.1 校正地图

由于控制台地图各站点之间的距离与小车实际运行地图的有较大偏差,但底盘一通过不同车型时,因轴距不一,控制台常报小车安全距离不够,造成大链停止,每天至少停线3分钟。经测量,在发动机及后桥合装段的7、8号站点实际地图493cm,控制台地图离仅475cm,误差达到18cm,而8到14号各站点间实际距离比控制台上的少3cm左右。经精确计算,在控制台地图编辑软件上重新画地图,确定各站点位置,安全距离不够故障得到解决。

4.2 調节绿伺服(TPM400)

小车在运行过程中常报伺服轴超差故障,为了降低该故障,统一对所有小车的伺服进行调节,使各伺服运行状态达到最佳。

首先连接好TPM400专用数据线,通过PC Probit,选择“Comm”菜单中的“Connect”,连接TPM400和电脑,可以读到TPM400的配置。进入到Configuration Screen (配置界面),在Throttle Configuration (控制参数配置)内选择好给定输入类型Bi(双向)输入,在Throttle Dead-bands (给定死区)内设置给定的中点电压可以通过按下“Read”的按钮设定中点(在AGV主界面下),最大值项设为0,最小值项设为5,Stop (停止)设为90,Run (运行)设为20。同时启动给定失败保护。在Voltage Configuration (电压设置)使用原出厂设置。在Current Configuration (电流参数设置)中根据电机型号设置峰值电流和电机额定电流,对于没有通过TPM400控制抱闸的系统可以将Regen Current (再生电流)项设为20,将Coasting Current (惰性电流)设为400。Allow Time (允许时间)和Reset Time (复位时间)均设为0 以避免系统震荡。点击Apply All,应用所有。

AGV在运行过程中,常因操作工误碰防撞开关造成伺服轴超差故障,为了减少这一问题,对防撞开关进行结构优化,缩短开关触发杆长度,如图2、图3所示。经调节绿伺服和优化防撞开关,小车伺服轴超差故障大幅减少。

4.3 更换程序并增加车型选择按钮

AGV使用过程中,每周都会AGV小车在合装段,出现伺服超差故障,小车停止,但是大链未停,或者小车举升将车身顶起,脱离定位销,导致吊具上车身被拉歪,造成停线的同时也存在安全隐患,后更改AGV小车程序,增加载人平台伺服超差故障报警,当此故障出现时,小车控制台给大链信号,使大链停止,并在小车上增加车型选择按钮,使各车型发动机举升高度受限,基本消除了这一隐患的存在。

4.4 降低举升碰下限位故障

发动机及后桥举升存在零位开关和下限位开关,正常情况下,举升碰到零位开关就停,但由于惯性,举升下降经常碰到下限位开关,此时举升将不能上升,只能屏蔽下限位开关。在分析后,将零位开关上调,是其到下限位开关的距离由原来2cm变为4cm,并将接近零位开关的速度由2cm/s改为1.7cm/s,举升碰下限位故障基本消除。

4.5 确认放行优化

AGV在合装完后需要按等各举升下降到位,确认放行,小车才能开出合装段,但小车确认放行装在小车前部,操作工每次装配完后都需从小车后部走到小车前部按确认放行,增加步行10m,浪费时间。将确认放行按钮放在小车后桥举升按钮盒上,并在程序中进行更改,操作工无需等待各举升下降到位,装配完后直接按下确认放行即可,节约了时间,人机工程也得到改善。

4.6 其他效率提升措施

除此之外,还进行了前保险杠的位置优化,防止器刮到地面,地坪的处理,托盘的改造,载人举升死挡的调节等。

结语

通过实施各项AGV运行效率措施,AGV停线率得到大幅减少,但AGV很多故障的维修难度大,是目前我们遇到的最大困难。如何降低其故障的发生频率及在最短时间将其故障修复,仍是我们今后重要研究的内容。

参考文献

[1] AGV 操作手册[Z].沈阳新松, 2012.

[2] GB/T 30030-2013,自动导引车(AGV)[S].

[3]郭彤颖,机器人学及其智能控制[M].北京:人民邮电出版社,2014.

[4]李幼涵.机器设计中伺服电机及驱动器的选型[M]. 北京:机械工业出版社,2012.

[5]闻邦椿.机械设计手册(第5版)[M].北京:机械工业出版社,2010.

[6]于润伟.编码器的设计[M]. 北京:机械工业出版社,2011.