液压系统污染解决方案探析

水剑虹

液压系统污染解决方案探析

水剑虹

(中国水利水电第十一工程局有限公司,河南郑州,450001)

液压系统污染是导致液压传动系统发生故障的主要因素。从污染分类、来源和常见危害的分析入手,结合有关案例,探索了污染物的发现及鉴别方法,不仅提出了污染前防治的14条原则,还明确了污染后补救的5方面措施。解决方案能够有效避免液压传动系统精密元器件发生损坏,降低了设备维修成本,提高了设备使用寿命,从社会环境保护角度看很有益处。

液压系统 ;传动;污染防治;污染补救;环境保护

引言

目前,液压传动系统在工程机械领域的应用十分广泛,且随着各项新技术的兴起与应用,系统效率空前提高。同时,各种故障也会发生,其中多数是由液压系统污染所造成。

液压系统元件大多为高价值精密元器件,损坏后修理费用十分惊人,故采取切实有效措施防止液压系统污染是工程机械领域的一项重要研究课题。

1 污染的分类和来源

1.1污染分类

液压系统遭受污染的原因多样化,污染物的成分也有多种,概括起来主要包括:颗粒(包括纤维)污染、化学污染和水污染[1]:

(1)颗粒污染。这是最普遍的污染方式,它具有可度量和可控制的特性;

(2)化学污染。由于液压油和密封件的分子结构在热、水、空气以及其它物质或因素共同作用下发生裂解、降解、氧化等化学反应而破坏,生成水、醛类、酮类、酸类等氧化物。除部分沸点较低的小分子物质呈气态逸出外,另有相当大一部分物质呈液态或胶体存在于系统当中,极大地影响液压油的流体动力特性和其它理化性能[2]。此外,对于长期停置的设备,液压油在微生物作用下发生降解等变质,也是比较常见的污染方式,其结果与化学污染有很多相似之处。

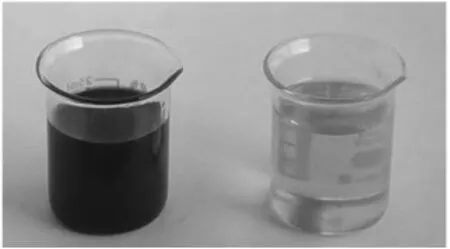

(3)水污染。游离水混入液压油后,会造成油品乳化,粘度降低,并在很大程度上参与化学反应,形成水污染。游离水可以薄膜形式附着于较活泼金属表面形成腐蚀。另外,液压油中混入的游离水容易使滤清器滤纸软化膨胀损坏,从而使滤清器失效,并在高压大流量液压油冲击下将滤纸穿孔,纤维和破片混入系统形成进一步污染[3]。污染前后的油品见图1。

图1 污染前后的油品

1.2污染来源

污染物的来源主要包括:一是制造、修理、保养和使用过程中外源性污染物的进入;二是系统自身油品变质、金属磨损或疲劳等所产生的颗粒的进入,以及密封件、软管、过滤材料发生老化和损伤,从而分解和剥落,混入系统当中。

外源性污染物主要有制造和装配过程中所产生和混入的金属碎屑、灰尘、油漆、橡胶颗粒等;修理过程中由于环境原因进入系统的灰尘、水等。用容易脱落的棉纱等擦拭零件,脱落的细小纤维粘附于零部件表面。以及责任心不强而造成的零件、工具、磨料、纤维制品等其它杂质遗留于系统当中;保养过程中油品混入水等杂质;更换滤清器时操作方法和工艺不当,滤清器中被过滤的污染物重新进入液压系统形成继发性污染;使用中液压缸防尘圈损坏或活塞杆上有划伤、凹坑或凸起,活塞杆上的污物在每次工作循环时进入液压系统。北方冬季保养时不注意活塞杆的清洁,以致活塞杆上冻结的冰水和被污染的润滑脂等形成不可被防尘圈破碎并阻隔的包裹物时,就会随活塞杆的收缩进入液压系统。部分工程机械(如小松PC-6系列液压挖掘机等)液压系统呼吸装置导管开口较低,涉水行走或作业时,液压油箱易遇冷介质收缩形成负压吸入泥水。其它各种方式、各种途径林林总总不胜枚举。

2 污染的常见危害

液压系统一旦遭受污染,各种μm级硬质磨粒可造成泵或马达中各运动副间隙(如柱塞与缸筒、缸筒与配流盘、滑靴与弧形导轨[变量柱塞泵或马达],齿轮副、齿轮与泵体[齿轮泵]、叶片与泵体[叶片泵]、换向阀芯与阀体等)的划伤、磨损,造成系统内泄,从而引起液压系统发热和效率降低。

由于液压系统中各金属间的运动副间隙是依据系统压力和液压油的粘度控制在极其严格的范围之内的(其中Caterpillar液压系统中金属对金属的间隙在5~30 μm之间),故各种μm级微小颗粒又可造成各运动副间的卡滞或完全卡死。在被卡滞的运动副中,由于金属表面产生很大的接触应力,在脉动等交变接触应力作用下,迅速形成局部的金属疲劳,产生剥落[4]。图2所示为被拉伤的油泵柱塞。

图2 被拉伤的油泵柱塞

在液压系统中,较大尺寸(mm级)的颗粒极易造成各种阀(如换向阀、单向阀、溢流阀等)的卡死,而造成系统运行失灵,以两个典型的实例进行说明。

实例一:我单位一台日立EX300-2挖掘机液压系统中,约为Φ 5 mm的金属颗粒卡在溢流阀主阀体间,形成系统内泄,造成一侧行走马达无动作;

实例二:某单位一台WY160型液压挖掘机动臂运行时,发生铲斗液压缸自动泄压故障。笔者前往检查时发现,故障系通往铲斗液压缸油路中的直动式单向阀阀芯被一约为Φ 4 mm的金属颗粒卡住,致使铲斗液压缸无杆腔与动臂回路通过共享的一套补油系统实现合流时处于常通状态而形成的[5]。

如果mm级别的颗粒进入节流阀,堵塞节流孔,将造成系统整体或局部压力异常飙高,而流量急剧下降,发动机负荷加大,整机或部分系统运行无力且动作缓慢,并伴以发动机和液压系统产生高温[6-7]。

各种微粒和油品本身变质所形成的不溶解氧化物、沥青状沉积物等极易堵塞或淤塞小尺寸油道(孔或腔)。如先导式溢流阀阻尼孔被阻塞,可造成溢流阀处于不可打开或阀芯处于“随机”状态(各型溢流阀设计时阻尼孔布设的位置不同而后果有所不同)[8],致使整体或局部系统压力失调。目前部分较为先进的液压系统中广泛采用PLS压力控制系统。PLS压力信号是控制总泵斜盘角度、调节系统流量的重要参数。在换向阀芯上所开设的PLS压力调节油道直径仅几十微米。一旦堵塞,某一动作的PLS压力就无法建立,使所需调节的子系统流量处于无法有效控制状态,严重影响设备的工作效率和正常运行。这种情况一旦出现,处理过程所耗费的资金和时间都是巨大的。

3 污染物的发现和鉴别

发现和鉴别,是弄清液压系统污染物的危害及成因之后的又两大关键。在日常工作中,定期、及时检查液压油的颜色、气味、粘度、沉淀、水分、PH值等参数十分重要[9-10]83-96,主要方法包括:观、触、嗅等简单、直观的经验性检验方法,以及相关的理化检测,限于篇幅不再一一说明,而是仅介绍几种常见的检测方法:

(1)检测油品中是否含有水分。具体方法为:抽取少许油样盛入试管中,而后加入无水硫酸铜。如油品中含有水分,无水硫酸铜则会因为吸取结晶水而呈蓝色;

(2)检测油品的PH值。具体方法为:在常温下将油样与蒸馏水按1∶1剂量混合,并充分震荡,使油品中的酸根离子和氢氧根离子溶解于水。尔后,在分液漏斗中静置,使油水分离,用PH试纸检测水的PH值,如图3所示;

图3 PH测试

(3)粘度检测。将每次更换下的滤清器切开后,将滤纸展开,在放大镜(10~20倍)下观察滤纸表面粘结物状态,查看颗粒类型及单位面积颗粒数。尔后,对日光或灯光检视滤纸的颜色、透光度、均匀性,以及是否有膨胀和穿孔等异常。对于各种检查均应作详细记录,并将滤纸及当时油样妥善保管,以纳入相应的技术档案。

此外,如有条件,可定期对液压油进行S.O.S (Scheduled Oil Sampling) 检测。油样光谱分析可以明确油品中各元素的含量,是对液压油污染情况的定量分析,并可从中清楚地知道系统磨损部位和磨损程度等情况,以及时采取补救措施[11]。

4 污染物的防治

对于液压系统污染物的防治,应采取主动预防的措施。着重要做好以下14个方面:

(1)各型设备的液压系统要选用与之相适应牌号的液压油,并且在日常添加中应避免将不同牌号的油品混合使用[12];

(2)油品在运输、储藏时应注意密封,防止空气及空气中的水分和尘埃进入。并注意产品的出厂日期和保质期,不要使用贮藏时间过长的油品[10]87-98;

(3)按照规定,定时、定量、正确地更换液压油。在放油时,尽可能加热并充分搅拌,力求将其中的污染物尽量放出;

(4)定时更换液压油滤清器。更换时应注意操作方法和工艺,防止将已过滤的污染物混入系统,造成二次污染;

(5)加注经过过滤的清洁液压油时,使用专用的过滤加油机;

(6)做好日常保养工作,尤其要注意液压油散热器是否清洁、运行是否正常,保证液压系统在正常的温度范围内工作;

(7)所有将系统开放的修理和保养作业均应在无风、无尘环境中进行。所有待更换零件安装时不得提前启封;

(8)清洗、擦拭液压系统零部件时,不得使用易破碎、脱落的棉纱和海绵等材料,防止纤维粘附于零部件表面而混入系统[11];

(9)各型滤清器及其它零部件在储藏过程中要保持密封、干燥,防止锈蚀、霉变;

(10)更换液压管前要进行彻底清洗,并且用专用管帽或管塞封闭,以防污染(如图4所示);所有管口严禁使用棉纱进行塞堵[12];

图4 油管封闭

(11)液压系统修理和保养,所用工具、材料、零件的规格型号、数量均应事先登记清楚,组装前后均要复查;不得将任何物品遗留于系统内部;

(12)在液压系统的修理过程中,清洗后的液压元件确认清洁后应及时封堵或者用清洁的塑料薄膜包装并用胶带封固,防止污染;

(13)保持活塞杆等轴类零件的光洁、无凹坑、镀层无破损。保证各防尘零件处于良好的工作状态。及时清除一切可能进入液压系统的灰尘、油污、冰水等。切实防止污染物通过工作装置运行而进入液压系统;

(14)各型设备涉水行走或作业时要认真按照相应技术手册要求探明水深、流速、流向、地基承载力等情况。杜绝因呼吸器导管开口探入水面而吸入水和泥沙的可能。

5 污染后的补救

一旦发现液压系统遭受污染,应立即停机补救。首先,查清污染程度,找到污染源;其次,放空液压系统,视情况对液压油进行精细过滤或更换;第三,彻底清洗液压系统,清除系统当中的残余污染物,杜绝继发性污染[3];第四,视液压元件的损伤程度决定是否对元件进行修整或更换。另外,如果有条件,可针对相关设备采用同安装尺寸的超精细液压油滤清器对开放修理或保养后的液压系统进行使用中的再次过滤。若无此条件,应适当缩短标准型号滤清器的首次使用时间,一般以标准规定使用时间的一半为宜(限)[13]。

6 结论

液压系统污染所造成的故障占液压系统故障总量的75%~80%。目前,在用工程机械中相当一部分是在液压系统污染状态下运行的。如何防治污染是至关重要的一项系统工程。有效地预防和杜绝液压系统污染是提高机械效率、降低运营成本、延长使用寿命的关键所在。

[1]苏丹娅, 唐晶磊. 浅谈液压系统工作介质污染与控制措施[J].职业, 2011(15): 173-174.

[2]孟海忠. 梅钢精炼液压系统改造的分析与应用[C]// 全国冶金工艺理论学术会议论文专辑. 2005: 166-175.

[3]李新社. 工程机械液压系统污染与控制研究[J]. 江西建材, 2015(17): 262.

[4]关肇勋. 实用液压回路[M]. 上海: 上海科学技术文献出版社, 1982: 32-40.

[5]季学明, 袭著臣. WY160型全液压挖掘机研制成功[J]. 机械, 1981(3): 71.

[6]戴永潮. 液压传动建筑机械的使用与维修(一)——液压传动与建筑机械[J]. 工业建筑, 1981(1): 44-47.

[7]王益群, 高殿荣. 液压工程师技术手册[M]. 北京: 化学工业出版社, 2013: 234-283.

[8]张利平. 液压传动与控制[M]. 西安: 西北工业大学出版社, 2005: 133-142.

[9]赵德奇. 挖掘机液压系统发热故障分析[J]. 农机使用与维修, 2016(9).

[10]张军霞. 液压系统故障诊断与维修典型案例的研究[D]. 北京工业大学, 2013.

[11]张焕梅. 应用油样光谱分析技术诊断机械设备故障[J]. 露天采矿技术, 1999(4): 19-20.

[12]庞娜. 悬臂式掘进机液压系统污染控制分析及措施研究[J]. 山东煤炭科技, 2016(5): 118-120.

[13]黎远. 吊车液压系统油液污染与控制[J]. 汽车维修, 2014(9): 43-44.

水建虹(1969-),回族,工程师,研究方向:设备管理与维修。

E-mail: sxplxaf@163.com

Investigation and Analysis on the Solution of Pollution for Hydraulic System

SHUI Jian-hong

(Sinohydro Bureau 11 Co., Ltd., Zhengzhou, Henan, 450001, China)

The main cause of failure on hydraulic transmission system is the pollution of hydraulic system. From the aspects of pollution classification, sources, and analysis of the common harms, and as well based on the case studies, methods of detection and identification of pollutants are explored. Also, 14 principles of prevention before pollution and 5 measures for recovery after pollution are put forward, to effectively avoid the damage of precision components in the hydraulic transmission system, which is helpful for reduction of maintenance cost, and improvement for the service life of equipment, making a great contribution to the society from the perspective of environmental protection.

Hydraulic System; Transmission; Pollution Prevention; Recovery after Pollution; Environmental Protection

TH137

A

2095-8412 (2016) 05-907-04工业技术创新 URL: http://www.china-iti.com

10.14103/j.issn.2095-8412.2016.05.021