丁醇异构物塔的模拟研究与优化改造

李治水, 聂增来, 庞栓林, 王 松, 谢智勇, 李云辉

丁醇异构物塔的模拟研究与优化改造

李治水, 聂增来, 庞栓林, 王 松, 谢智勇, 李云辉

(天津渤化永利化工股份有限公司研究所, 天津300452)

以天津渤化永利化工股份有限公司#2丁辛醇装置中小板间距的丁醇异构物塔进料负荷提升为研究目标,结合实际生产装置调试结果,采用Aspen及KG-TOWER软件对丁醇异构物塔进行流程模拟及水力学计算,并根据研究结果采用VG固阀和弧形溢流堰对丁醇异构物塔进行优化改造,使丁醇异构物塔的进料负荷提高了20% 上。本研究对提升丁辛醇装置中丁醇异构物塔的进料负荷具有重要的指导意义,为小板间距精馏塔的设计及优化提供了工程依据和研究基础。

丁醇异构物塔;计算模拟;塔板效率;液相返混;优化改造

1 前 言

丁辛醇是重要的化工原料,其中丁醇主要用作溶剂、化学中间体[1],在医药、农药和食品等领域应用广泛[2,3];辛醇则是应用最广泛的增塑剂生产原料。另据研究表明,正丁醇还有望作为汽油的替代品,为汽车提供动力能源[4,5]。

羰基合成法是当今世界上最主要的丁辛醇生产路线[6],天津渤化永利化工股份有限公司年产22.5 万吨的#2丁辛醇项目引进Davy 公司的低压羰基合成技术,以丙烯、合成气等为原料,通过反应和精馏等单元操作生产丁辛醇。在该工艺流程中,丁醇异构物塔是分离正/异丁醇的关键设备,它将来自丁醇精馏塔的正/异丁醇分离,分别得到高纯度的正/异丁醇产品。

因此,本文以#2丁辛醇装置中丁醇异构物塔的负荷提升为研究目标,采用Aspen 及KG-TOWER 软件对丁醇异构物塔进行模拟计算,并根据模拟结果,结合现有塔内件参数,对当前的丁醇异构物塔进行优化改造,提高其塔板效率与进料负荷。

2 工艺流程

Davy公司的丁辛醇工艺流程由低压羰基合成单元、丁醇单元和辛醇单元三个系统组成。在羰基合成单元,丙烯与合成气首先通过两台串联釜式反应器,在铑-三苯基膦催化作用下,反应生成产物混合丁醛;随后,混合丁醛通过高低压蒸发器与催化剂溶液分离,催化剂溶液返回反应器;经汽提塔、稳定塔后,进入丁醛异构物塔精馏分离,塔釜得到正丁醛,塔顶得到混合丁醛。在丁醇单元,由丁醛异构物塔塔顶采出的混合丁醛经气相加氢、预处理后,最终在丁醇异构物塔的塔顶与塔釜分别得到异丁醇与正丁醇产品。在辛醇单元,来自丁醛异构物塔塔釜的正丁醛缩合生成辛烯醛,再经加氢、精馏纯化后得到辛醇产品。

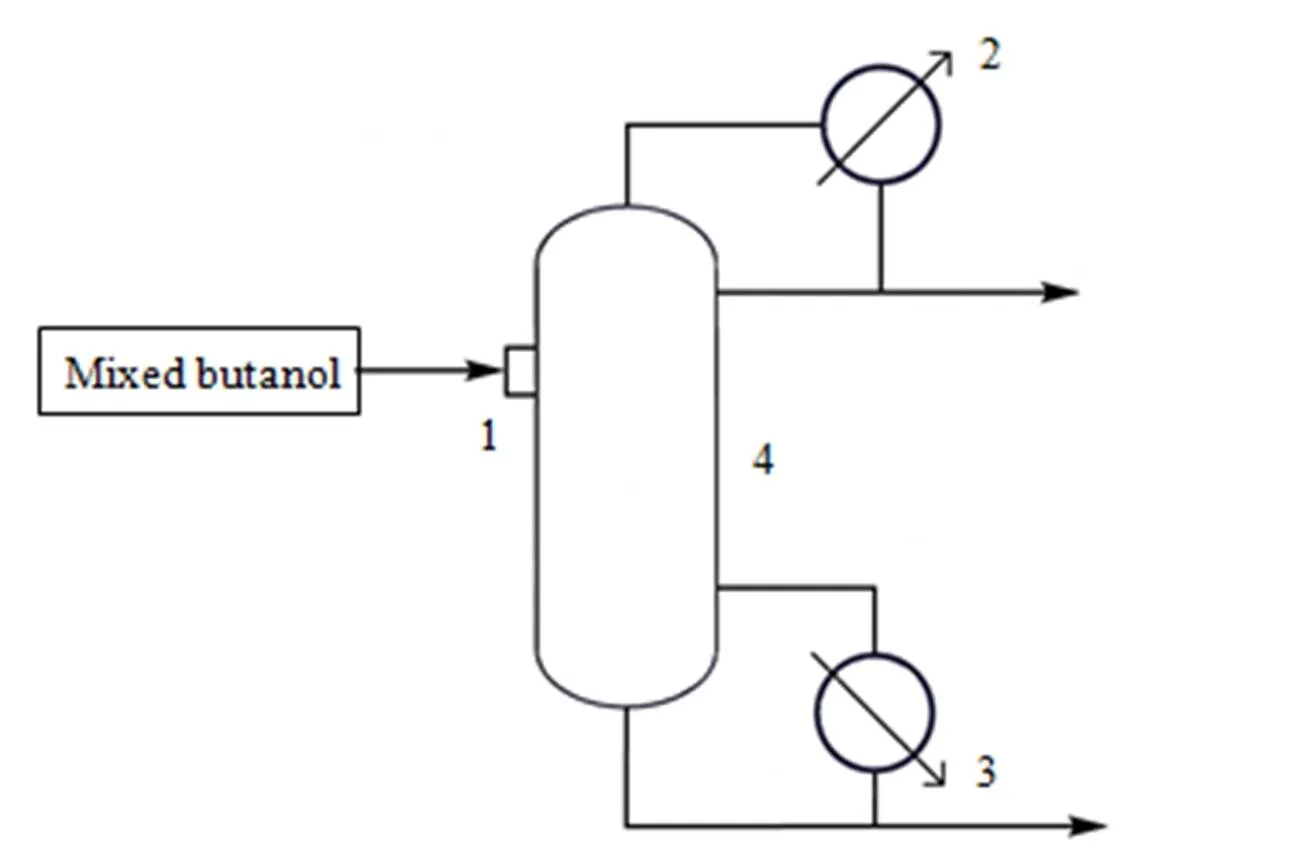

综上可知,在丁辛醇工艺流程中,丁醇单元的处理能力直接决定了上游羰基合成单元丁醛异构物塔的进料负荷以及塔釜正丁醛的产品质量,从而间接决定了辛醇单元的产品产量和质量。而丁醇异构塔的性能决定了整个丁醇单元的处理能力,因此丁醇异构塔的设计对整个丁辛醇装置的稳定运行有着至关重要的作用;图1为丁醇异构物塔的工艺流程图。

图1 丁醇异构物塔流程示意图

1. feed-stage 2. condenser 3. reboiler 4. butanol isomer colum

3 工艺调试、模拟及问题分析

3.1 进料负荷调试结果与讨论

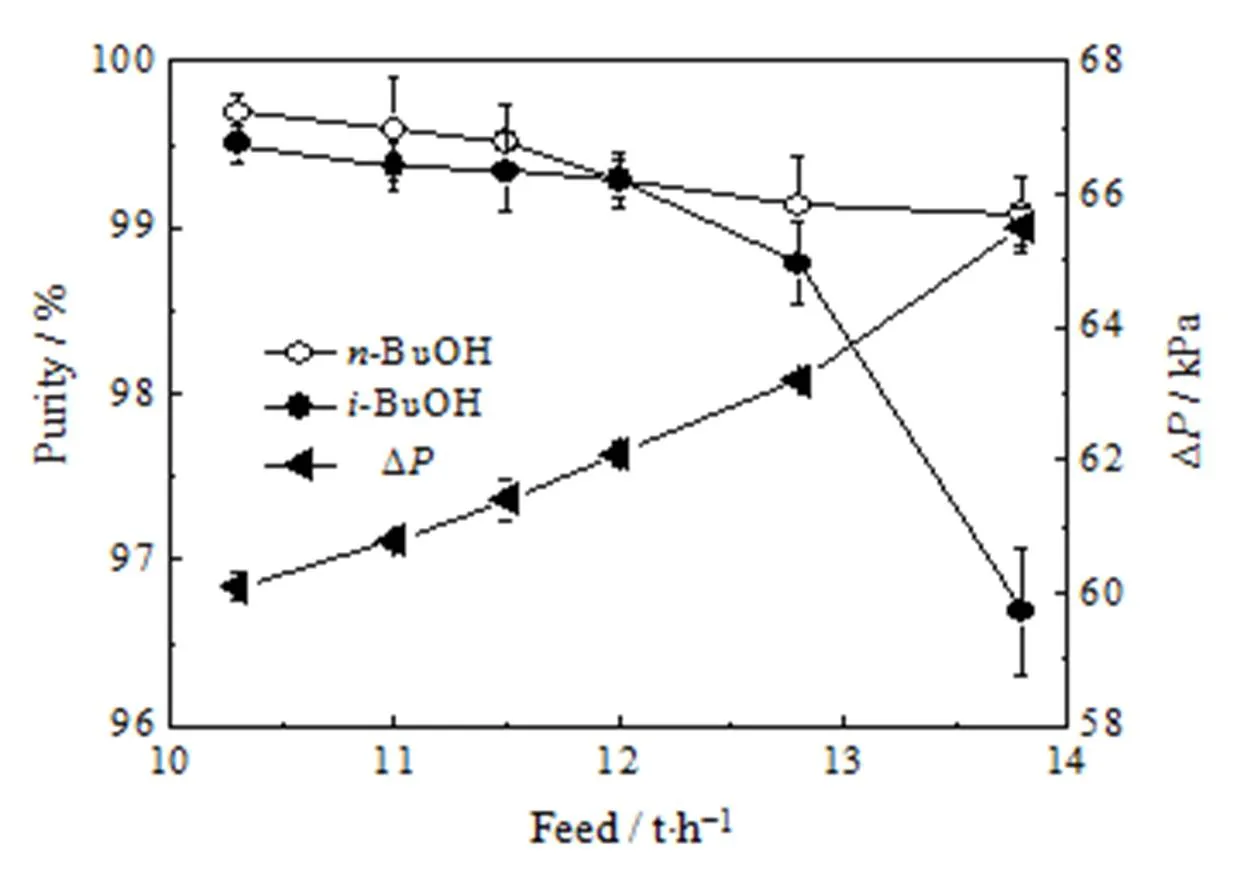

#2丁辛醇装置中的丁醇异构物塔为导向浮阀板式塔,装配有145层塔板,进料位置为第62层板(从上往下数),当前进料负荷为10.3 t×h-1,回流比为16.0时,塔顶异丁醇与塔底异丁醇产品纯度均满足要求,进一步提高进料负荷,则产品质量迅速下降。为揭示丁醇异构物塔进料负荷难以提升的原因,作者对丁醇异构物塔进行了进料负荷的提升实验,并监测了塔顶异丁醇与塔底正丁醇产品纯度、以及全塔压降随进料负荷的变化规律,其结果如图2所示。

图2 正/异丁醇产品纯度及塔内压降随进料负荷的变化规律

由图2可知,随着进料负荷的提升,塔顶异丁醇与塔底正丁醇产品纯度不断下降;当进料负荷提升至13.8 t×h-1,塔顶异丁醇的纯度为96.7%,塔底正丁醇的纯度为99.1%;而随着进料负荷的提升,塔内压降仅出现略微升高,始终未出现大幅度波动。

由上述结果可知,当进料负荷提高时,正/异丁醇产品纯度下降,即丁醇异构物塔的分离效率下降。由于丁醇异构物塔分离效率的下降是进料负荷过大导致的,故可以排除塔内漏液现象的发生;另外,随着进料负荷的提升,塔内压降未见显著升高,可以排除塔内液泛的发生;但在高负荷进料条件下,塔底物料蒸发量增大,塔内气体速率增高,同时丁醇异构物塔固有的板间距较小(305 mm),故易导致雾沫夹带的发生,从而引起整个丁醇异构物塔分离效率的下降[7]。因此,必须对丁醇异构塔进行改造,提高其分离效率,以满足高进料负荷下获得高纯度正/异丁醇产品的需求。

3.2 流程模拟结果及讨论

在利用Aspen Plus软件进行流程模拟时,所有的单元操作参数均需要通过物性方法进行计算,因此物性方法的选择对模拟结果的准确性有着决定性作用。#2丁辛醇工艺中丁醇异构物塔进料由正丁醇、异丁醇及微量杂质组成,操作压力为常压,故模拟过程中选用NRTL物性方法(根据工程项目经验,缺失的二元组对的模型参数未采用UNIFAC估算或数据拟合)。另外,结合上述负荷调试实验结果,首先利用Aspen模拟软件对当前丁醇异构物塔的进料位置及塔板效率进行了考察核算。

3.2.1 丁醇异构物塔进料位置的核算

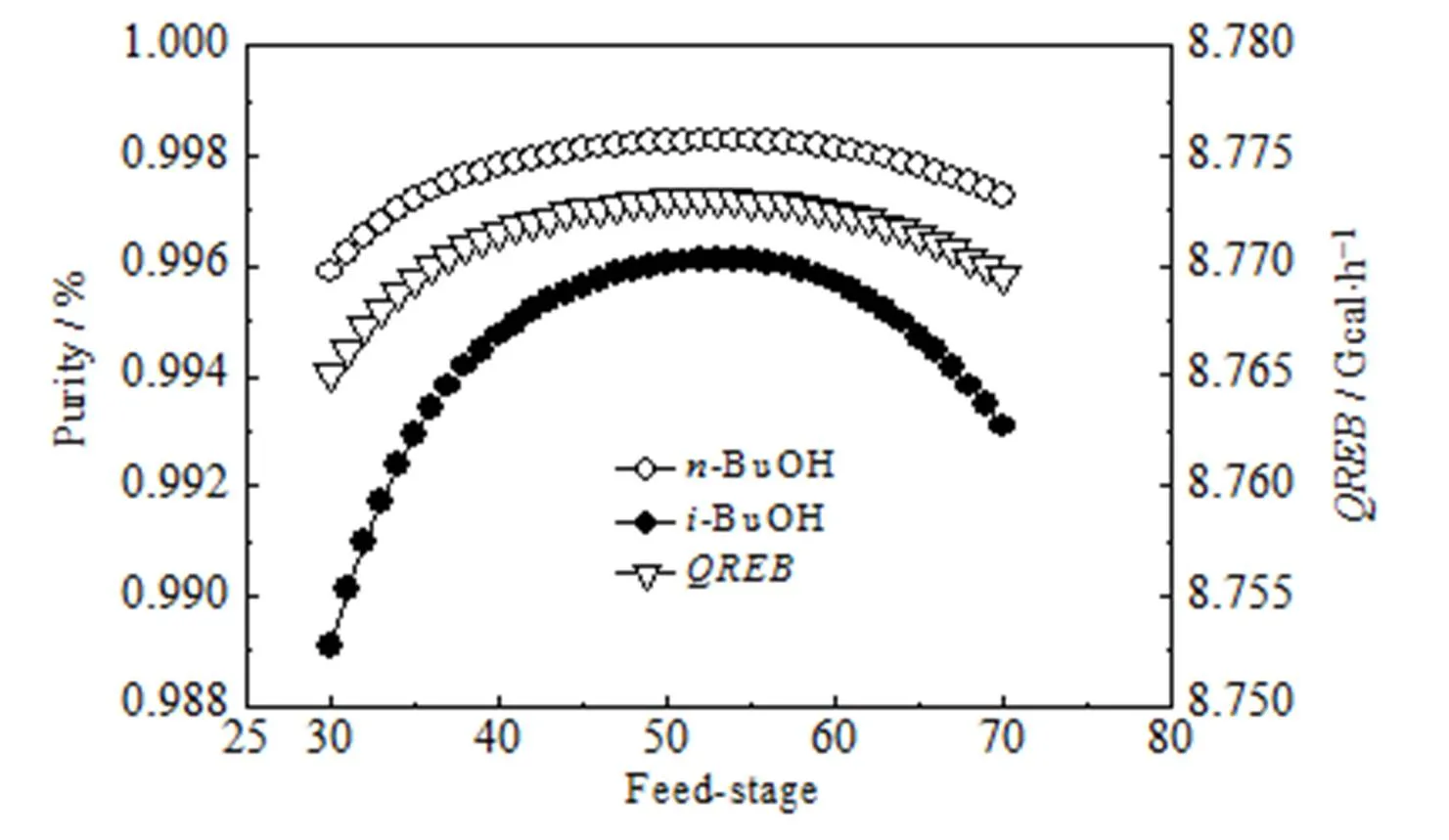

进料位置对于精馏塔的操作运行具有重要影响,适宜的进料位置可以保证在相同的塔板数与回流比下,达到最佳的分离效果;同时还有利于降低精馏塔能耗。由于丁醇异构物塔进料组成恒定,且已规定产品质量前提,因此根据丁醇异构物塔实际塔板数,利用Aspen Plus模拟考察了塔顶异丁醇产品质量、塔底正丁醇产品质量及再沸器热负荷与进料位置的关系规律,结果如图3所示。

图3 产品质量及再沸器热负荷随进料位置的变化规律

由图3可以看出,当进料口位于第45~60层塔板(由上往下数)时,塔顶异丁醇的摩尔百分浓度达到99.5% 以上;塔底正丁醇的摩尔百分浓度约为99.8% 以上。另外,由图3可知,随着进料口位置的下移,塔釜再沸器热负荷先升高然后缓慢降低,但在第45~60层塔板之间,塔底热负荷在数值上变化不大。因此,在实际运行中选择在第58层塔板进料是经济可靠的,能够保证异丁醇和正丁醇产品的质量。

3.2.2 丁醇异构物塔塔板效率的核算

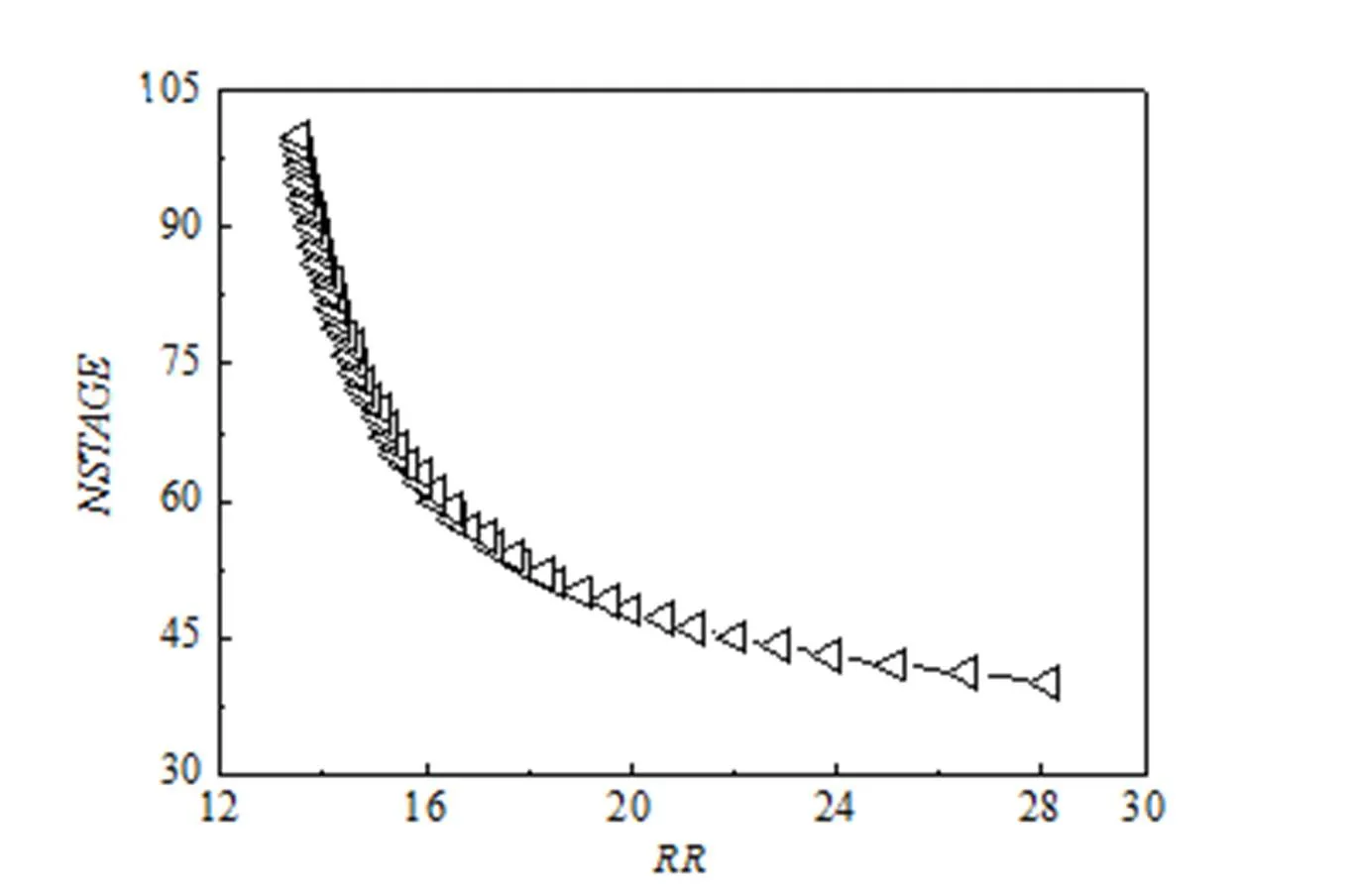

在模拟过程中,分别选用了DSTWU模块与RADFRAC模块,对工艺流程进行了设计验证,并利用灵敏度分析考察了当进料负荷提升至13.8 t×h-1,塔顶异丁醇的纯度为96.7%,塔底正丁醇的纯度为99.1%时,理论塔板数()随回流比()的变化规律(图4所示)。

图4 NSTAGE与RR之间的关系规律

由图4可以看出,随着回流比的增加,所需的理论板数不断减少。当回流比为16.0时,仅需63块理论板数即可完成塔顶异丁醇纯度为96.7%,塔底正丁醇纯度为99.1% 的分离。由此可知,在进料负荷为13.8 t×h-1时,丁醇异构物塔的塔板效率折合约为43%。因此,在高进料负荷下,为实现高纯度正丁醇和异丁醇产品的分离,需要对当前的丁醇异构物塔进行改造,提高其塔板效率。

表1 丁醇异构物塔各流股组成的模拟核算结果

3.2.3 丁醇异构物塔的模拟计算

根据公司丁醇产品规格指标:正丁醇产品纯度 ≥99.7%;异丁醇产品纯度 ≥99.5%。因此,在模拟核算中,依据公司产品指标设定了初始条件。随后,利用Aspen软件对丁醇异构物塔的精馏过程进行了设计核算,结果如表1所示。

由表1可以看出,当丁醇异构物塔实际塔板数为145块时,塔板效率达到60%即可分离出达到公司产品指标的异丁醇和正丁醇产品。

3.3 问题分析

3.3.1 受液盘自支梁设计分析

丁醇异构物塔的塔内件设计如图5a所示,板间距为305 mm,中间受液盘自支梁高度(b1)为84 mm,中间出口堰高(w1)为40 mm;两侧受液盘自支梁高度(b2)为79 mm,两侧出口堰高(w2)为30 mm;因此在接近塔盘的中间出口堰处,塔盘上可供液体流动的空间高度(o1)只有181 mm;在接近塔盘的两侧出口堰处,塔盘上可供液体流动的空间高度(o2)只有196 mm。另外,由于塔盘上液体流动方向与受液盘自支梁垂直,在塔盘的出口堰附近,气液传质的鼓泡层高度最高,受液盘自支梁会阻碍雾沫层,并妨碍液体进入降液管,将部分液体反弹回上层塔板上,导致液相返混,从而影响塔板效率。同时,液相返混还会增加塔板的处理负荷,影响整个丁醇异构物塔的处理能力。

1. center downcomer 2. side downcomer 3. seal pan 4. tray 5. overfolw weir 6. minor beam 7.b18.b29.w110.w211.o112.o2→ liquid flow direction

3.3.2 出口堰设计分析

丁醇异构物塔中间出口堰长度为2300 mm,但其仅靠两端的螺栓固定在联接板上,溢流堰折边没有与降液板折边固定,进料负荷增大时,容易导致出口堰变形(2014年6月份对丁醇异构物塔进行检修时,曾发现出口堰底部与塔板之间出现了5 mm左右的缝隙)。

此外,#2丁辛醇装置中丁醇异构物塔在靠近塔板的边缘区设计了部分导向浮阀,当出口堰发生变形时,会导致塔板上的液体向中间汇集,然后通过堰底隙进入降液管,而靠近塔板边缘区的液层变薄,引起塔板上液层高度分布不均,从而使通过靠近边缘区浮阀的气相大量增加,影响气-液传质效率,导致丁醇异构物塔的塔板效率下降[8]。

3.3.3 塔板生产安装质量分析

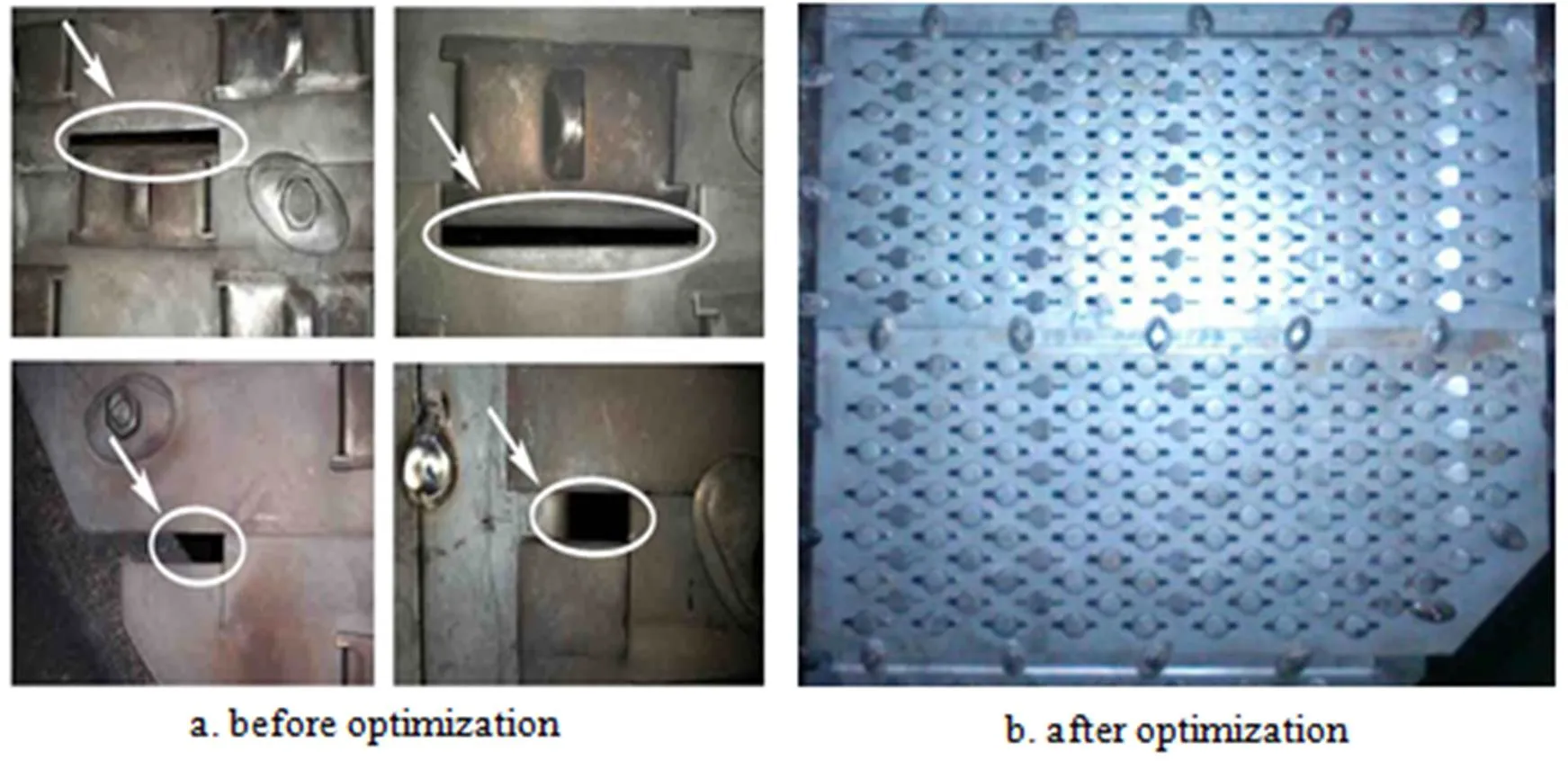

就浮阀塔而言,塔板的加工安装是一个极为严肃的工作程序,需要严格、精心地控制工程质量,对浮阀塔的分离能力至关重要。当由于生产或安装质量导致塔板倾斜、不水平及局部存在较大的孔洞时,该处的浮阀就会首先打开,从而极易引起塔板上液体和气体流动短路,严重情况可能会导致操作失效。图6a为停车检修时,拍摄的#2丁辛醇装置丁醇异构物塔优化改造前的内部塔板照。

由图6a可以看出,#2丁辛醇装置丁醇异构物塔塔板上存在多处孔洞(见图中箭头指示位置),这样的孔洞分布在塔内多层塔板上。另外检修时还发现,在部分塔板连接处存在浮阀被塔板边缘压盖,导致浮阀卡死的现象。而据现有资料报道,国内精馏塔装置曾出现过多起由于施工质量差而导致塔板操作失效的生产事故[9]。

图6 丁醇异构物塔优化改造前后的内部塔板照对比

3.3.4 优化改造前丁醇异构物塔的负荷性能分析

对于板式塔而言,影响其操作状况和分离效果的主要因素为物料性质、塔板结构及气液负荷。由于丁醇异构物塔的分离物系和塔板类型已确定,其操作状况和分离效果便只与气液负荷有关。要维持塔板正常操作和塔板效率的基本稳定,必须将塔内的气液负荷限制在塔板的负荷性能范围内。因此,研究了当进料负荷达到13.8 t×h-1时,丁醇异构物塔的气液负荷是否在塔板的适宜操作范围内。

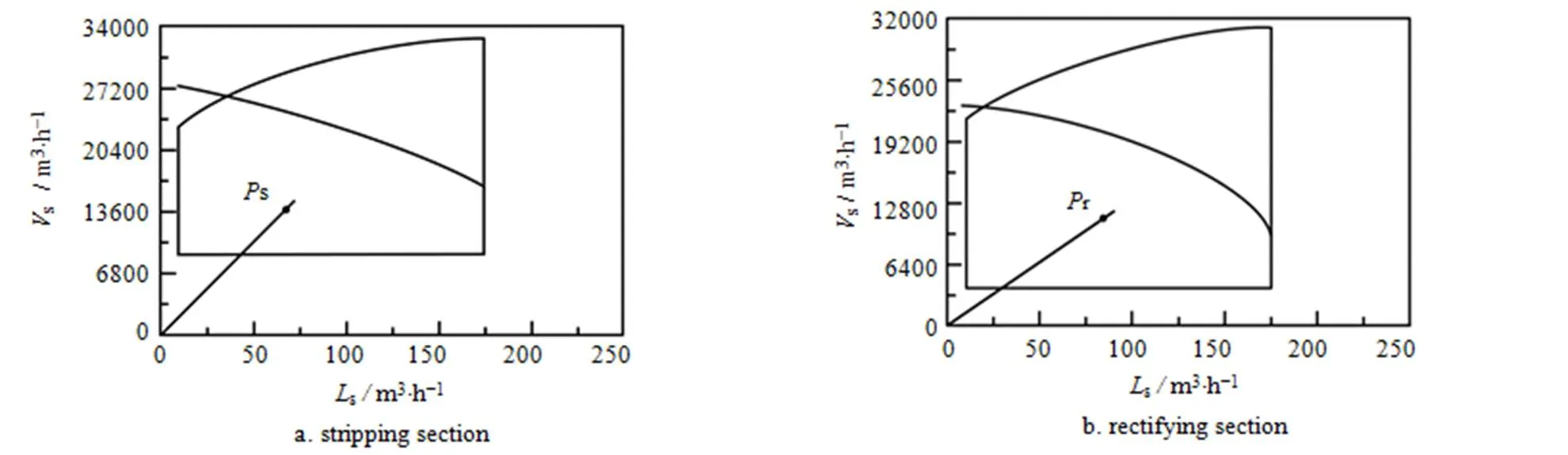

图7 优化改造前丁醇异构物塔的负荷性能图

根据计算,当进料负荷达到13.8 t×h-1时,丁醇异构物塔提馏段的气相流量(s)为14149.2 m3×h-1,液相流量为64.29 m3×h-1;精馏段的气相流量(s)为11567.25 m3×h-1,液相流量为85.38 m3×h-1。

由丁醇异构物塔提馏段和精馏段两侧降液层的塔板负荷性能图(图7所示)可以看出,图中坐标点s与r分别代表进料负荷达到13.8 t×h-1时,提馏段(图7a所示)和精馏段(图7b所示)两侧降液层的操作点。由此可知,根据丁醇异构物塔的原有设计参数,当进料负荷达到13.8 t×h-1时,丁醇异构物塔提馏段和精馏段两侧降液层的气液负荷在塔板的适宜操作范围内。另外,研究计算发现,根据丁醇异构物塔的原有设计参数,当进料负荷达到13.8 t×h-1时,丁醇异构物塔提馏段和精馏段中间降液层的气液负荷也在塔板的适宜操作范围内(负荷性能图省略)。

4 丁醇异构物塔的优化改造

综合上述分析可知,丁醇异构物塔原塔板效率不高主要是塔盘生产安装质量造成的。如需提高丁醇异构物塔的塔板效率,必需对其塔板及塔内件进行优化改造。若从技术可行性考虑出发,由于规整填料具有较高的分离效率,采用规整填料对丁醇异构物塔进行优化改造较为合适;但是该方案需要在塔壁上进行切割焊接,易造成塔体的热变形,施工风险较高,施工周期长,且施工费用也较高。因此,经过综合比较分析,最终拟采用VG固阀对丁醇异构物塔的145层浮阀塔板全部进行优化改造,并对现有塔内件进行优化调整。

4.1 塔板的优化改造

为减少施工周期,节约施工费用,避免施工风险,在施工方案中对丁醇异构物塔内的支撑圈、受液盘、降液板等塔内件均不做调整,仅对塔板及溢流堰进行优化改造。在施工改造前,采用KG-TOWER(V5.2)软件对VG固阀优化丁醇异构物塔的方案进行了水力学计算,塔内物料体系的发泡因子取1,其结果如表2所示。

表2 丁醇异构物塔的水力学计算结果

由表2可以看出,在100% 进料负荷时(13.8 t×h-1)时,精馏段喷射液泛为75%,提馏段喷射液泛为76%,均低于上限值80%,能保证丁醇异构物塔的稳定运行;另外根据经验值,VG固阀的塔板效率通常在65%左右,满足分离要求;因此,可以采用VG固阀对丁醇异构物塔进行优化改造(改造后的塔板见图6b)。

4.2 对溢流堰的改造

有上述分析知,原设计中的受液盘自支梁与溢流堰的布局会影响丁醇异构物塔的塔板效率及处理能力。因此,在本次优化改造中,采用了弧形溢流堰设计(如图8所示)对丁醇异构物塔的溢流堰进行优化改造,使受液盘自支梁与下层塔盘的溢流堰处于不同的立体平面上,避免液相返混,从而提高丁醇异构物塔的塔板效率及处理能力。

此外,由于丁醇异构物塔的横截面是圆形的,液体自受液盘一端流向出口堰一端有多种途径:在塔板中央,液体行程短而平直,阻力小,流速大;而在靠近塔壁的边缘部分,液体行程长而弯曲,又受到塔壁的牵制,阻力大,流速小;故液体沿塔板流向降液管的速度分布及流量分布是不均匀的。塔板中心区域是快速流动区,靠近塔壁附近是滞止区,两者之间是变速区。因此,对于同时从受液盘进入塔板的液体,由于经过的区域不同,其流速也不相同,从而在塔板上的停留时间也不相同,即气-液传质的接触传质时间也不相同,也就造成不同流径的液体具有不同的浓度。当不同浓度的液体进入降液管后将产生返混,会导致塔板效率下降。

弧形溢流堰的设计增长了塔板中心区域液体的流径,从而增长了流经塔板中心区域液体的气-液传质接触时间,减弱了塔板上不同流径液体进入降液管时的浓度差,降低了降液管内的液相返混程度,从而提高了塔板效率。另外,弧形溢流堰的设计再增长塔板中心区域液体流径的同时,也增加了破沫面积,减轻了降液管的排气负荷及气相返混,提高了塔板效率。

4.3 优化后丁醇异构物塔的工艺参数

完成优化改造后,经投料开车运行数据表明,丁醇异构物塔运行稳定,产品质量达标,其工艺参数如表3所示。

表3 优化后丁醇异构物塔的运行工艺参数

由表3可以看出,优化后的丁醇异构物塔的进料负荷可以提升至13.8 t×h-1,回流比则由优化前的16.0降至14.3,同时全塔压降也由优化前的62.5 kPa降至55.5 kPa,降低了塔底温度,有助于节约蒸汽消耗量。另外,与优化前Aspen对VG优化丁醇异构物塔的方案模拟计算值相比,实际运行参数与模拟结果一致,证明对丁醇异构物塔的模拟计算是可靠的。

5 结 论

(1) 采用NRTL物性方法对丁醇异构物塔进行了流程模拟研究,同时利用KG-TOWER对VG固阀塔板进行水力学计算分析,能够很好地指导丁醇异构物塔的优化设计。

(2) 根据软件计算分析结果利用VG固阀对塔板进行改造,并采用弧形溢流堰对塔内件进行优化调整,使丁醇异构物塔的塔板效率提高了约20%,回流比由16.0降至了14.3,降低了全塔压降,减少了塔底再沸器的负荷,节约了操作成本。

(3) 优化改造后,丁醇异构物塔的进料负荷由优化改造前的10.3 t·h-1提升至了13.8 t·h-1,显著提高了公司丁辛醇装置的生产能力。

符号说明:

ΔP¾ 全塔压降,kPaNSTAGE¾理论塔板数 Feed¾进料负荷,t×h-1QREB¾再沸器热负荷,Gcal×h-1 RR¾回流比Hb1¾中间受液盘自支梁高,mm Hb2¾两侧受液盘自支梁高,mmHw1¾中间出口堰高,mm Hw2¾两侧出口堰高,mmHo1¾中间出口堰处的空间高度,mm Ho2¾两侧出口堰处的空间高度,mmVs¾气相流量,m3×h-1 Ls¾液相流量,m3×h-1

参考文献:

[1] Tudor R, Ashley M. Enhancement of industrial hydroformylation processes by the adoption of rhodium-based catalyst: Part I [J]. Platinum Metals Review, 2007, 51(3): 116-126.

[2] SHI Jin-yan (史瑾燕), ZOU Pei-liang (邹佩良), ZHANG Jun-xian (张俊先). The development of low pressure synthesis of butanol and octanol with carbonyl (低压羰基法生产丁辛醇工艺技术进展) [J]. Chemical Intermediates (化工中间体), 2008(7): 15-16.

[3] Lee S Y, Park J H, Jang S H,. Fermentative butanol production by[J]. Biotechnology and Bioengineering, 2008, 101(2): 209-228.

[4] Jin C, Yao M, Liu H,. Progress in the production and application of-butanol as a biofuel [J]. Renewable and Sustainable Energy Reviews, 2011, 15(8): 4080-4106.

[5] ZHANG Xia (张霞), LI Hong-wei (李红伟), MA Xiao-jian (马晓建). Optimization of enzymatic hydrolysis conditions of steam-exploded corn stover (汽爆玉米秸秆发酵丁醇的酶解工艺优化) [J]. Journal of Chemical Engineering of Chinese Universities (高校化学工程学报), 2014, 28(4): 934-938.

[6] SUN Qiang (孙强), GUO Xu-qiang (郭绪强), LIU Ai-xian (刘爱贤),. Separating propane and propylene from the vent gas of butyl octanol unit via hydrate formation (水合物法分离丁辛醇弛放气中的丙烷丙烯) [J]. Journal of Chemical Engineering of Chinese Universities (高校化学工程学报), 2011, 25(1): 18-23.

[7] Kister H Z. Distillation troubleshooting [M]. Hoboken: John Wiley & Sons, 2011.

[8] Kister H Z. Distillation operation[M]. New York: McGraw-Hill, Inc, 1990.

[9] Lanzhou Petroleum Machinery Research Institute (兰州石油机械研究所). Modern column technology (现代塔器技术) [M]. Beijing (北京): China Petrochemical Press (中国石化出版社), 2005.

Simulation and Optimization of a Butanol Isomer Column optimization and modification

LI Zhi-shui, NIE Zeng-lai, PANG Shuan-lin, WANG Song, XIE Zhi-yong, LI Yun-hui

(Tianjin Bohua Yongli Chemical Industry Co., Ltd., Research Institute, Tianjin 300452, China)

This study aims to improve feed loading capacity of a butanol isomer column in #2 butyl octanol unit of Tianjin Bohua Yongli Chemical Industry Co., Ltd. Following practical process adjustment, Aspen and KG-TOWER software were used to simulate the process and calculate related hydraulics, respectively. VG-fixed valves and arc-overflow weir were employed to optimize the inner structure of the butanol isomer column, and the feed loading capacity is increased by over 20%. This study is useful in improving feed loading capacity of butanol isomer columns in butyl octanol units, and provides guidance for the design and optimization of distillation columns with small tray spacing.

butanol isomer column; process simulation; tray efficiency; liquid back-mixing;

1003-9015(2016)05-1060-07

TQ028.3

A

10.3969/j.issn.1003-9015.2016.05.011

2015-11-11;

2016-03-29。

天津市科技兴海项目(KJXH2013-04)。

李治水(1969-),男,安徽池州人,高级工程师,硕士。通讯联系人:李云辉,E-mail:polaris@tju.edu.cn