橡胶硫化促进剂DZ合成新方法研究

王伟,高彦鹏,刘兴康,董恩儒,岳姝雅

(天津一化化工有限公司,天津 300270)

橡胶硫化促进剂DZ合成新方法研究

王伟,高彦鹏,刘兴康,董恩儒,岳姝雅

(天津一化化工有限公司,天津 300270)

采用次氯酸钠和促进剂M浆料,同时滴加到合成好的胺的盐酸盐中,用这种方法合成了橡胶硫化促进剂DZ(N,N-二环己基-2-苯骈噻唑次磺酰胺)。最佳工艺条件为n(M)∶n(二环己胺)∶n(胺的盐酸盐)=1∶1.2∶1.2,反应温度为30~60℃,以异丙醇为溶剂,持续滴加M浆料及次氯酸钠反应100~130min,此后保温5~10min。

橡胶促进剂DZ;合成;二环己胺;胺的盐酸盐

橡胶促进剂DZ(N,N-二环己基-2-苯骈噻唑次磺酰胺,分子式:C19H26N2S2,相对分子质量:346.58)是一种优良的迟效性次磺酰类促进剂,适用于高活性补强剂用量较大的胶料中,具有较好的机械性能及动态性能[1]。但由于近些年来,随着绿色化学的提倡及环保压力,诸多传统型生产企业普遍存在生产工艺落后,环境污染严重等问题,濒临停产。

目前国内合成DZ的方法分为两种[2]:一种是一步合成法,即用次氯酸钠氧化二环己胺与M(2-巯基苯骈噻唑)浆料以及有机溶剂的混合液,该法的优点是工艺流程短,成本低,但DZ产品中含DM(二硫化二苯并噻唑)含量较高,成品熔程长,产量达不到要求,溶剂回收时,废水中有大量树脂析出,废水较难处理等缺点;另一种为两步合成法,即先用次氯酸钠将二环己胺氧化成氯代二环己胺,再在水溶性有机介质中让氯代二环己胺与M钠盐进行缩合反应而制得DZ,该方法的流程稍长,虽然产品质量较好,但收率较低。

为了改变原有工艺的不足,需要对两步法进行改进,经过大量的实验,最终确定本实验选择了两步法合成DZ的工艺路线。本实验采用异丙醇为溶剂,合成胺的盐酸盐,最后缩合合成DZ新工艺。

1 合成路线

1.1 合成胺的盐酸盐

1.2 DZ缩合

2 实验所用试剂和仪器

MBT(2-巯基苯骈噻唑)≥95%,(工业级);二环己胺,99.5%,(工业级);盐酸,36%~38%,(AR);异丙醇,99%,(工业级);次氯酸钠,有效氯18.5mg/100mL,游离碱1.0mg/100mL,(工业级)。

毛细管熔点测定仪,温度计校正。

3 实验步骤

3.1 胺的盐酸盐的制备

按物质的量比C12H23N∶HCl=1∶1的配比将二环己胺加入带有搅拌装置的三口烧瓶中,搅拌5~10min,将盐酸滴入到三口烧瓶内,滴完后再继续搅拌10~20min,整个过程中控制反应温度为35~50℃。该反应为的放热反应,开始时控制温度为35℃,滴完后慢慢升温至与反应器内相同温度,保温完毕,过滤后即可制得胺的盐酸盐。

3.2 DZ的合成——缩合

这是该实验中关键的一步。在1000mL四口烧瓶中加入胺的盐酸盐和异丙醇,装上温度计及搅拌器,置于水浴中,在100~130min内滴完M浆料和次氯酸钠,该反应是轻微的放热反应,控制反应温度为30~60℃,滴完后将温度进行调整,继续保温15~20min,冷却至25℃以下,抽滤,用温水洗至pH接近7,在60℃±2℃下烘干至恒重(约2~3h)。

4 结果与讨论

4.1 原料配比(物质的量比)与产品质量和收率的关系:

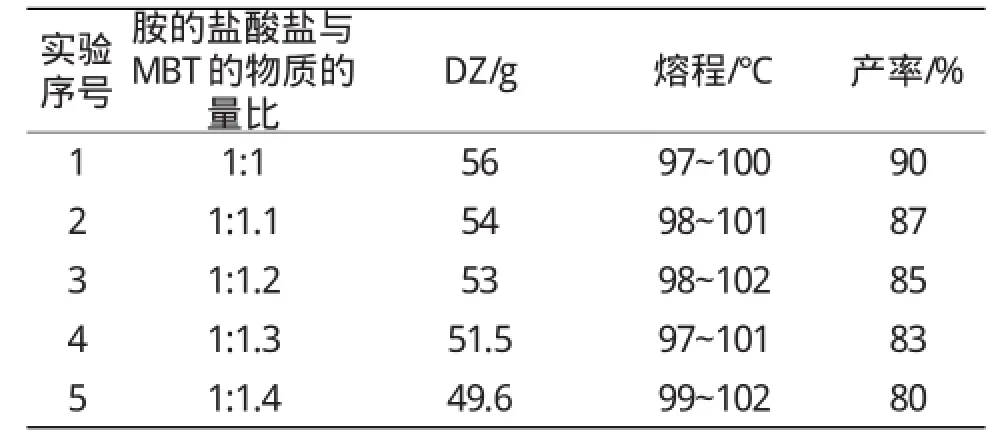

从反应方程式可以看出,为了提高产品质量和收率,应尽可能保证MBT完全反应。所以,MBT的物质的量投料量应小于胺的盐酸盐物质的量投料量。为选择合适的原料配比,我们固定其他条件,改变MBT与胺的盐酸盐物质的量比,考察反应并计算单程收率(以MBT的量计)。结果示于表1。

表1

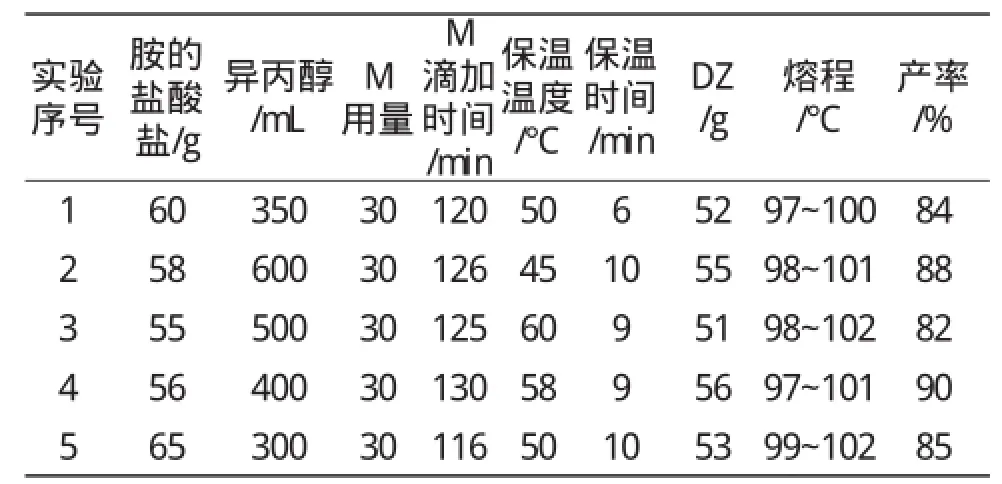

4.2 实验中对上述各工艺指标及使用的有机溶剂进行考察,按使用溶剂的不同,分为两种方案。方案Ⅰ以异丙醇为溶剂,考察温度、时间、异丙醇用量等各因素及水平(单程收率以MBT的量计),结果如表2。

表2

根据上述实验结果,确定以异丙醇为溶剂工艺的指标为:促进剂M与胺的盐酸盐的物质的量配比为:1∶1,反应时间:滴加MBT大概为:100~130min,保温时间:15~20min,温度:35℃±2℃,异丙醇用量: 400mL。

4.3 方案Ⅱ以乙醇为溶剂,在方案Ⅰ所确定的最佳条件的基础上,考察反应时间、温度、溶剂用量等因素(单程收率以M的量计),试验结果见表3。根据表3实验结果,确定以乙醇为溶剂的工艺指标物质的量比为: MBT∶胺的盐酸盐=1∶1,反应时间:滴加M时间100~120min,保温时间为:15~20min,温度:30~60℃。

表3

根据以上两个方案中异丙醇与乙醇溶剂的对比,我们认为选择异丙醇作为溶剂,缩合出的DZ产品质量与产率都比较好。

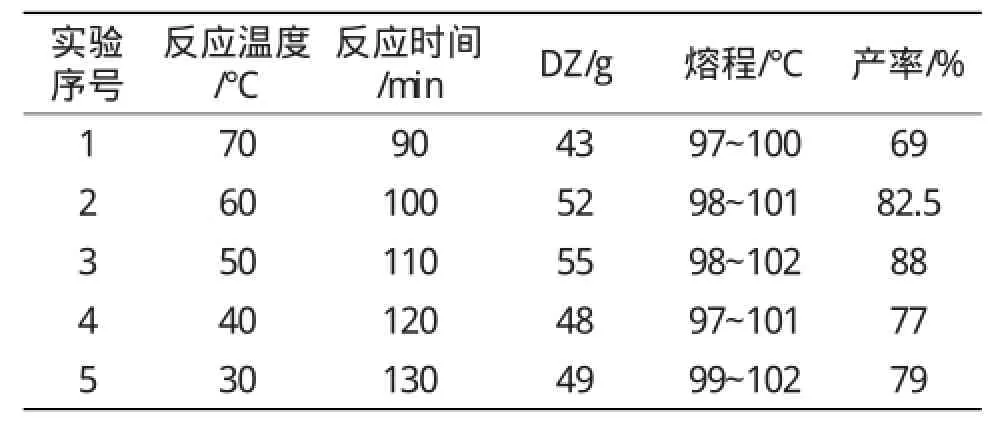

4.4 缩合反应的温度与产品质量和收率的关系:固定促进剂M与胺的盐酸盐的物质的量配比为1∶1,在不同温度下进行缩合反应,考察反应中产品的收率和质量变化以及反应时间。结果见表4。

表4

从表4中的实验数据,温度对该反应的收率和产品质量影响不大,我们认为,缩合反应的温度控制在30~60℃为宜。

5 结论

5.1 通过稳定性试验,确定合成DZ的最佳工艺条件为促进剂M与胺的盐酸盐的摩尔配比为1∶1,反应温度为30~60℃,以异丙醇为溶剂,持续滴加M浆料及次氯酸钠反应100~130min,此后保温15~20min。

5.2 采用胺的盐酸盐与M,次氯酸钠反应合成DZ的工艺,其产品质量高,产量达到要求,溶剂回收时,废水中无树脂析出,降低了污水处理费用并提高了生产能力;合成方法简单易控,适合工业化生产。

[1]邹华.橡胶硫化促进剂DZ的生产方法[J].橡胶工业,2000,18(8).

[2]殷树梅,王汉清,黎振球,等.一步法合成高品质N,N-二环己基-2-苯并噻唑次磺酰胺新工艺[J].精细石油化工,2006,23(16).

10.3969/j.issn.1008-1267.2016.05.014

TQ330.38+5

A

1008-1267(2016)05-0038-02

2016-03-10