软弱破碎矿体采场稳定性分析及结构参数优化

罗淦华,吴爱祥,王贻明

软弱破碎矿体采场稳定性分析及结构参数优化

罗淦华,吴爱祥,王贻明

(1.北京科技大学土木与环境工程学院,北京100083;2.金属矿山高效开采与安全教育部重点实验室,北京100083)

采场结构参数是软弱破碎矿体开采的关键问题,对采矿各指标起着决定性作用,不合理的结构参数可能造成灾难性安全事故。以汤丹铜矿4#软弱破碎厚大矿体为研究对象,采用岩体分类统计、工程类比、理论计算、数值模拟等手段对顶柱、矿房及矿柱进行参数优化,并对比各研究方法的优劣。研究表明:汤丹铜矿4#矿体围岩岩体质量为Ⅲ级,矿体为Ⅳ级,矿房最大暴露面积为300 m2;理论计算结果表明:矿房极限跨度是顶板厚度或矿柱宽度的单因素函数,且呈线性正比关系,矿房跨度为10~14 m,矿柱为14~18 m,顶柱为18~25 m,但各理论计算结果差别较大;应用ANSYS与FLAC3D对矿体开挖进行三维数值模拟,从地表岩移、顶板位移、塑性区分布及矿柱最大主应力四个角度进行全面分析,最终得出顶柱高25 m,矿柱宽16 m,矿房跨度12 m为最优结构参数的结论。

软弱破碎矿体;采场结构参数优化;岩体质量评价;理论计算;数值模拟

急倾斜厚大软弱破碎矿体在中国、美国、印度等地区都有分布,黏结性差、强度低、水理性强、弱化快、自稳能力差、变形量大且持续时间长、来压快等开采安全问题突出,此类矿山资源的开发利用一直是国内外采矿工作者的研究难题。

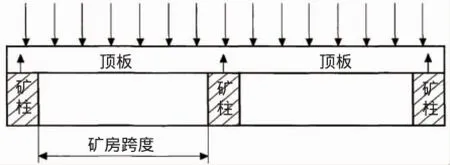

采场结构参数直接决定着矿块的开采形式及尺寸规模,合理的结构参数是实现软弱破碎矿体安全高效开采的前提,以空场法为例,其主要结构参数包括顶底柱高度、矿柱尺寸、矿房结构等。目前,针对该领域的主要研究手段大体可以分为四种:岩体质量分析系统、力学计算、工程类比和数值(相似)模拟。王李管等[1-2]基于岩体质量评定Mathews稳定图法对开采参数进行矿岩稳定性、可崩性分析;高富强等[3-7]利用ANYSY、FLAC3D等软件对采场结构参数及岩体变形破坏规律进行研究;任艳芳等[8-10]通过相似物理模型试验对矿体开采过程中工作面覆岩破断等特征探索;严红等[11-13]应用工程类比与其他方法相结合用于研究采矿支护与冒落问题;尹升华等[14-16]采用力学模型计算采场结构稳定性用于确定结构尺寸。

然而,岩体质量评定体系仅限于定性认识岩体属性及采场稳定问题,难以直接用于指导生产;理论计算主要基于弹性力学、结构力学和材料力学为基础的二维力学计算,以及统计各个矿山开采实际得出的经验公式,考虑的因素相对较为单一,且各理论均是基于大量假设前提下的力学计算,从计算结果来看,与实际开采情况尚有一定的差距;数值模拟可以考虑回采过程产生的应力、位移、塑性区转移、分布规律,全面分析三维状态下壁柱、采场、顶柱等对回采区域稳定性的影响,结合其他方法的计算结果可以间接用于指导生产。

汤丹铜矿4#矿体开采技术条件非常苛刻,平均倾角61°,为急倾斜矿体,矿体厚大(平均厚度19 m)、软弱、含泥量高,在空间上多次发生倒转,围岩松散、破碎、自稳能力差,导致了炮孔成孔率低、采场矿石放矿困难、矿石损失率及贫化率高、矿块生产能力较低等难题。目前只能采用“小矿房、大矿柱”式的浅孔留矿法开采。但当下回采效率、作业安全性远远不能满足生产要求,矿柱矿量占采场总矿量约70%,故确定合理的采场结构参数,保证安全高效生产,是目前急需解决的问题。

本文在分析4#矿体开采技术条件的基础上,通过岩体质量评定、力学计算及数值模拟等方法研究采场关键参数,在确保设计的可行性,保证地表下沉量不超限的前提下。通过对几种方法的对比及结合研究,从而确定最优方案,为现场设计提供参考依据。

1 基于岩体分类系统稳定性分析

采场稳定性是一个非常复杂的系统问题,它与各种地质因素和非地质因素有关。前者包括矿山的工程地质条件、水文地质条件、矿岩力学特性及矿区地应力场等,后者则主要与采矿方法、采场尺寸及施工技术水平等因素有关。实践表明,地质因素是影响采场稳定的物质基础,决定着矿岩地质及力学模型,而采场结构及采矿技术的优化从根本上为了适应地质条件,从而实现对矿区高效稳定开采。

1.1岩体质量评价

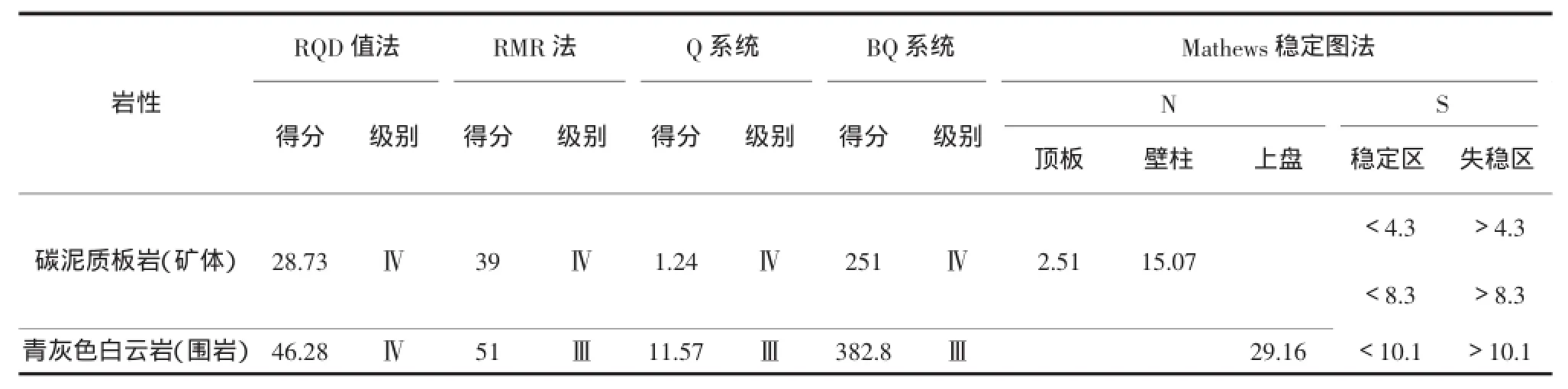

作者在前人工作的基础上,对汤丹铜矿4#矿体及围岩的工程地质、水文地质条件及岩体力学特性进行详细分析,运用岩体工程地质力学方法进行了工程地质岩组划分、岩体结构分类,并对不同岩体结构类型岩组进行稳定性评价,在此基础上进行了岩体质量评价,见表1。

由表1可知,RQD值法、RMR法、Q系统和BQ系统评价结果较为统一,汤丹铜矿4#矿体岩性质量等级为差,围岩为中。

表1 汤丹4#矿体岩体质量评价Tabl.1Rock quality evaluation of 4#orebody of Tangdan

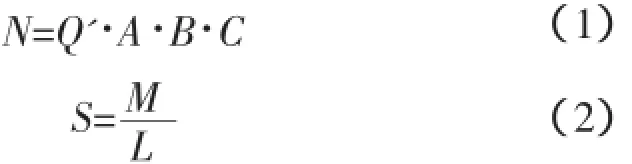

1.2Mathews稳定图法

Mathews稳定图法计算公式如式(1)所示。根据计算结果,参照Mathews稳定图,查找N和S值对应的位置,即可判断该结构参数下采场的稳定状态,如图1所示[17]。

式中:Q'为修正的Q值,A为应力系数;B为岩体缺陷方位修正系数;C为设计采场暴露面方位修正系数;S为采场形状系数;M为采场壁面积;L为采场壁周长,m。

图1 Mathews修正图Fig.1 Mathews stability chart

将地质统计结果及矿体特征信息代入式(1),并对照图1,汤丹铜矿4#矿体采场Mathews稳定图法评价结果见表1,而后将4#矿体水平厚度20 m代入式(2)可知:当矿房跨度>15 m,即碳泥质板岩顶板暴露面积>300 m2时,采场失稳;当碳泥质板岩形成的连续的矿柱高度>100 m,即采高大于100 m时,采场失稳;青灰色白云岩上盘相对较为稳定,当S>10.1时,采场失稳,此时顶板或壁柱早已垮塌。从采场结构参数上讲,汤丹铜矿4#矿体稳定与否由采场跨度和高度决定,围岩、上下盘相对较为稳定。

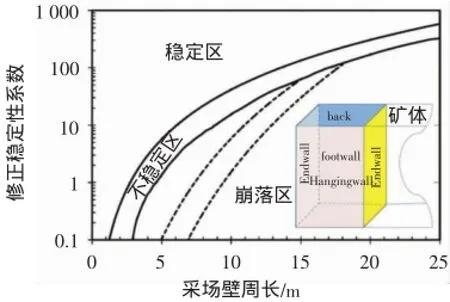

表2为4#矿体碳泥质板岩采场稳定性现场统计结果,与Mathews稳定图法评定结果较为吻合。碳泥质板岩自稳能力很差,采场矿房顶板暴露面积不能超过300 m2,超过时必须存窿矿石以保持壁柱及间柱稳定性。存窿的矿石及存留壁柱,造成矿石的大量积压,极大影响矿山生产能力及资金周转。

由于岩体质量分类能够充分反映其地质特征,因而可有效地用于采场稳定性评价,在工程实际中得到广泛的应用,但其具有定性或准定量评价的特点,多为工程类比或经验公式,在工程应用中往往具有一定的模糊性或不确定性,直接应用于指导采矿生产尚缺乏理论支撑,需要进一步发展定量的评价方法。

表2 4#矿体碳泥质板岩采场稳定性统计Tab.2 Stability statistics of carbon-lite slate of 4#orebody

2 矿房跨度及矿柱稳定性理论分析

2.1矿房跨度计算

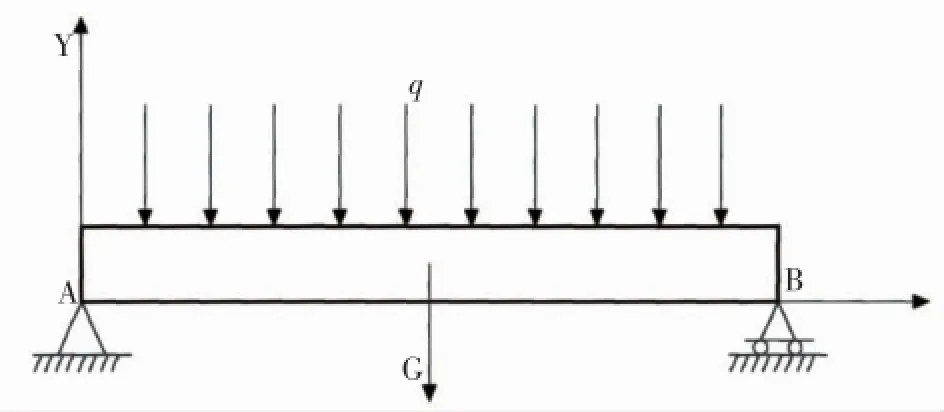

矿房跨度是采场结构中非常重要的参数。矿房跨度越大,回采率越高,但跨度过大,易造成顶板变形破坏,引发冒顶事故;跨度小,则顶板安全,但回采率低。在保证安全的前提下,矿房允许的最大跨度称为“极限跨度”,主要由岩体力学特性、矿体及结构面形态、回采方式等因素决定。设计计算中,常将顶板视为“梁”结构,梁在上覆岩层作用下发生拉压变形,当采用力学理论计算梁下侧的最大拉应力与岩体最大拉应力相等时,即可得出矿房极限跨度,力学模型如图2所示。

图2 矿房跨度计算力学模型Fig.2 Mechanical calculation model of width of room

2.1.1结构力学“梁”理论

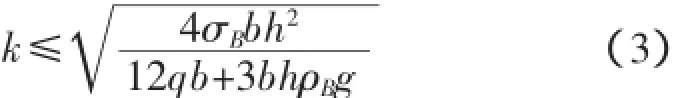

结构力学“梁”理论将顶板简化为两端铰接的简支梁,如图3所示。上覆岩层简化为均布载荷q,依据岩体抗拉强度,由结构力学计算矿房极限跨度,计算公式为:

式中:k为矿房极限跨度,m;σB为顶板抗拉强度,MPa;h为顶板的厚度,m;b为顶板的宽,m;ρB为顶板岩体的密度g/cm3;q为顶板承受上覆岩层的均布载荷,MPa;g为重力加速度,m/s2。

图3 矿房顶板简支梁模型Fig.3 Beam model of the roof

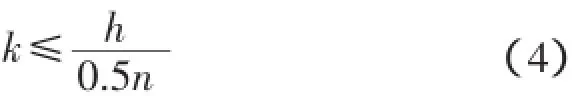

2.1.2厚跨比理论

根据厚跨比理论,矿房跨度与顶板厚度之比不能大于2,其计算公式如式(4)。

式中:n为安全系数,通常取1.3。

2.1.3荷载传递交汇线理论

假设顶板所承受载荷由中心按30°~35°的扩散角向下传递,当传递线位于顶板与采场侧帮交点以外,即认为顶板上的载荷由矿柱直接支撑,此时顶板处于稳定状态,其计算公式为:

式中:α为扩散角,取30°。

2.1.4平板“梁”理论

若将顶板假定为两端固定的平板梁结构,由材料力学可知,矿房极限跨度计算公式为:

2.1.5结果分析

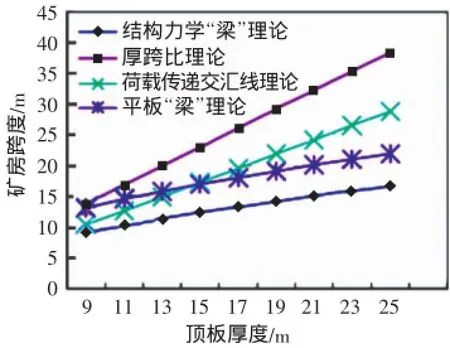

将四种理论应用于汤丹铜矿4#矿体,计算结果如图4所示。

图4 矿房极限跨度与顶板厚度关系Fig.4 Relationship between width of room and thickness of roof

由图4可知,四种理论计算均得出矿房极限跨度是顶板厚度的单因素函数,且两者呈线性正比关系,顶板厚度为15~25 m时,矿房极限跨度为12~37 m,但各理论计算结果差别较大。

2.2矿柱稳定性分析

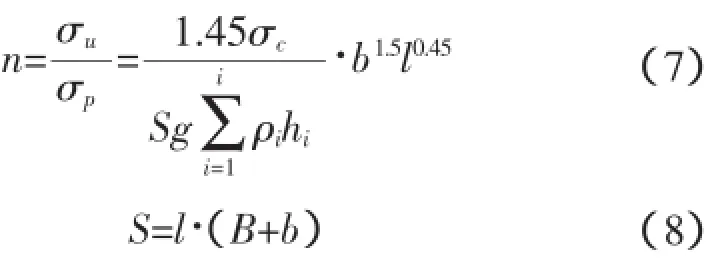

增加矿柱截面尺寸,其强度势必增加,承受载荷也会增加。作者将安全系数用于评价矿柱稳定性,即矿柱实际强度与承受垂直应力之比,见式(7)、(8)。

式中:n为矿柱的安全性系数,n≥1.3;σu为矿柱强度,MPa;σp为矿柱支撑应力,MPa;σc为岩石单轴抗压强度,26 MPa;b为矿柱宽度,12~24 m;l为矿柱长度,20 m;S为单根矿柱承受载荷面积,m2;g为重力加速度,m/s2;ρ为上覆岩层密度,2.76 kg/m3;h为上覆岩层的厚度,530 m;B为矿房跨度,m。

图5 矿柱宽度与矿房极限跨度关系Fig.5 Relationshipbetweenthemaximalroomspanandthicknessofroof

由图5可知,当矿房跨度为10 m时,矿柱宽度至少要17m,与目前汤丹铜矿所用参数:矿柱宽16m,矿房跨10 m比较接近。

上述计算方法主要基于结构力学、弹性力学、材料力学基础理论及矿山统计经验公式,考虑因素较为单一,未涉及采场应力、位移、塑性区等分布规律,未能考虑三维状态下结构参数对采场稳定性的影响。

3 采场结构参数优选数值模拟

采场结构优化的目的是实现矿山安全生产、高效开采。目前,矿山亟待解决的安全问题是采场的稳定性及开采造成的岩层移动与破坏,本文通过数值模拟试验对采场结构参数进行优化研究。

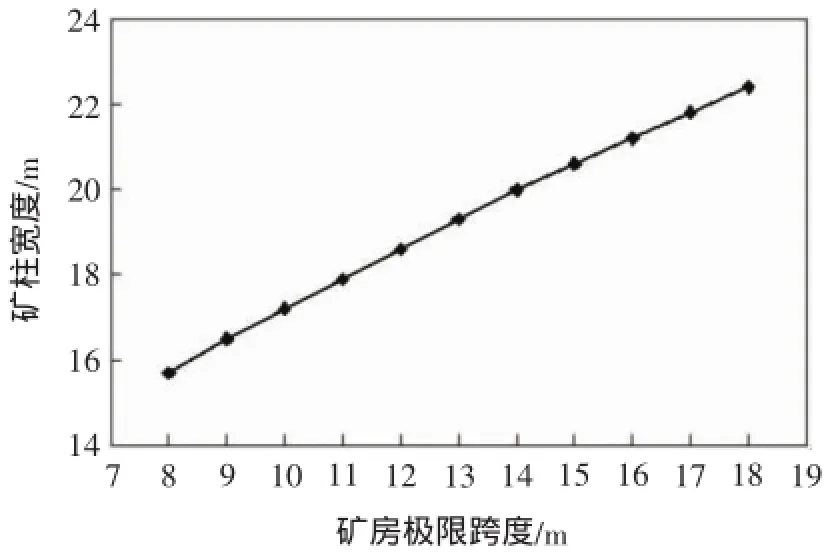

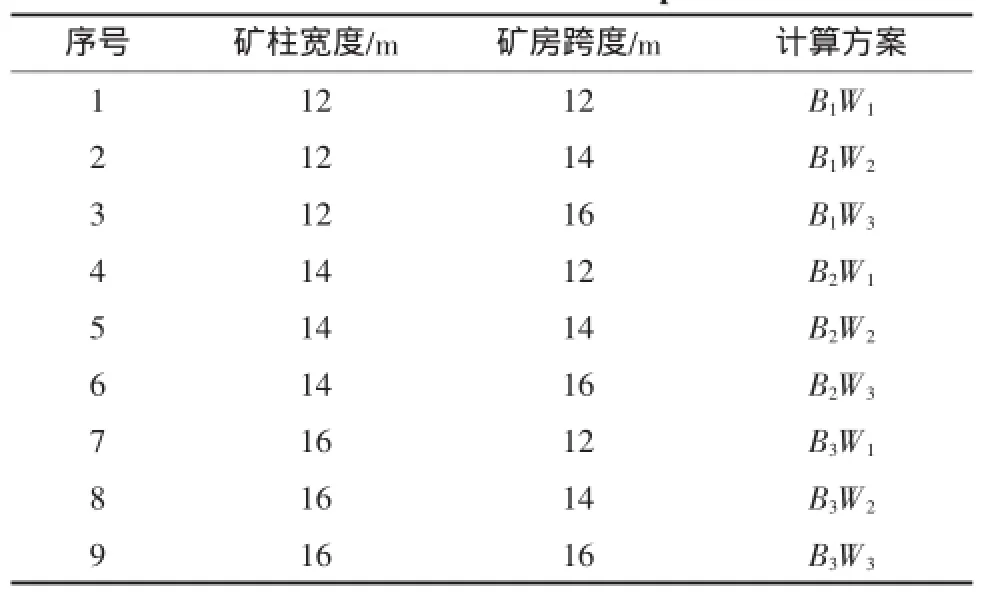

3.1采场结构优化试验设计

本次设计主要将矿房跨度W及矿柱宽度B两个因素作为主要优化参数。根据理论计算结果,两因素的水平值分别取12 m、14 m与16 m,因此采用两因素三水平全面设计方案,共进行9次数值模拟试验。

表3 数值试验方案组合Tab.3 Schemes for numerical experiments

3.2数值模拟建模

用ANSYS软件建立三维数值模型,矿房与矿柱分别采用表3中的参数,顶柱高取25m,底柱高15m。将模型导入FLAC3D中进行模拟运算,开挖顺序为实际采矿顺序,单次开采高度为分段高度15 m。

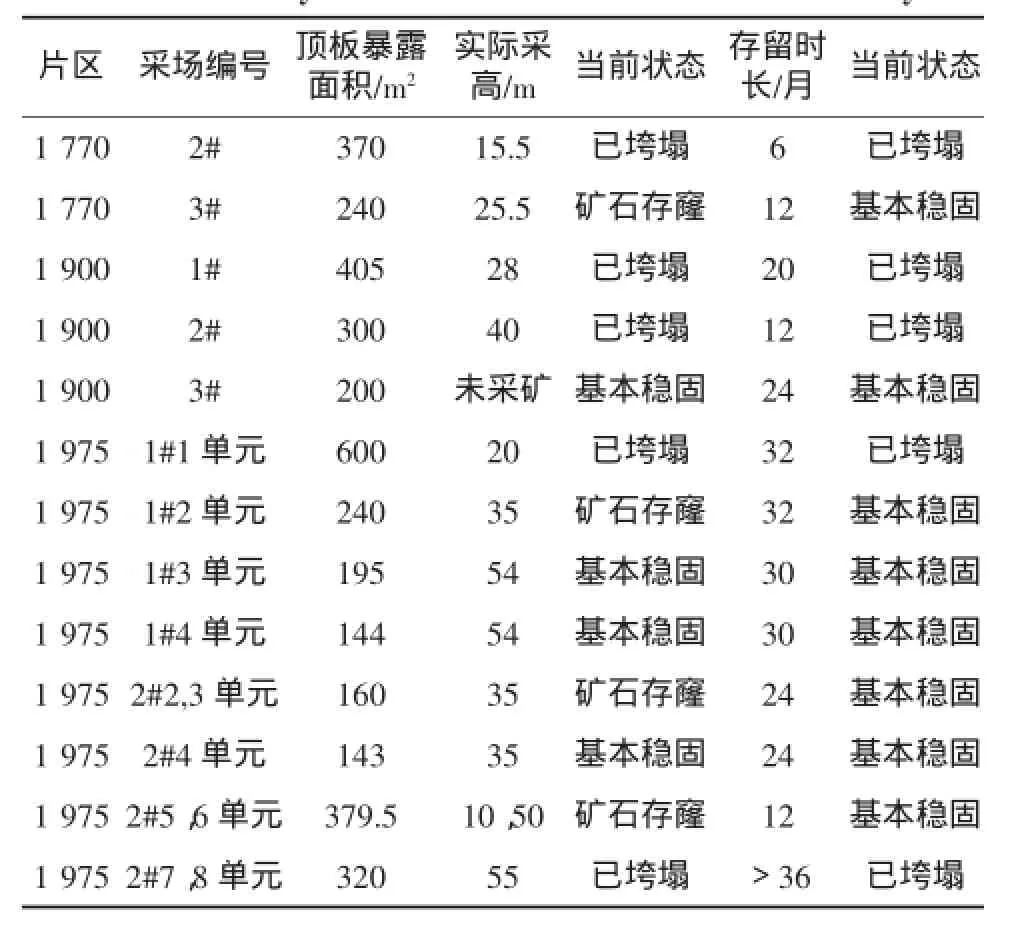

3.3模拟结果分析

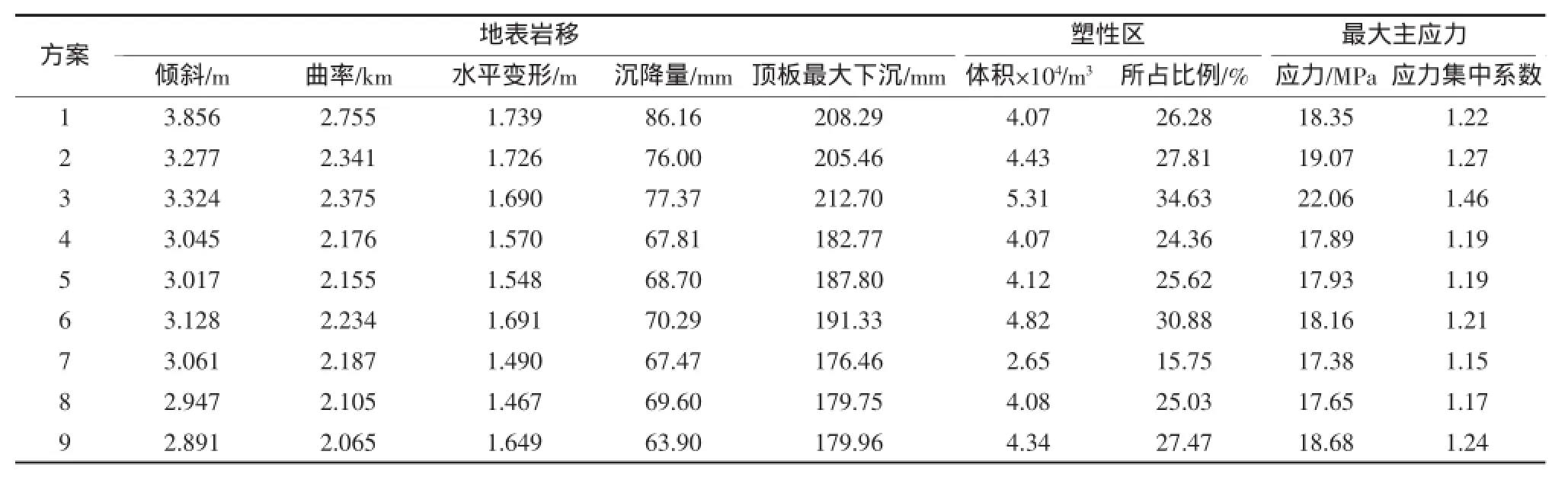

将9种方案分别进行地表岩移、顶板位移、塑性区分布及矿柱最大主应力对比分析,见表4。

表4 数值模拟结果Tab.4 Results of numerical simulation

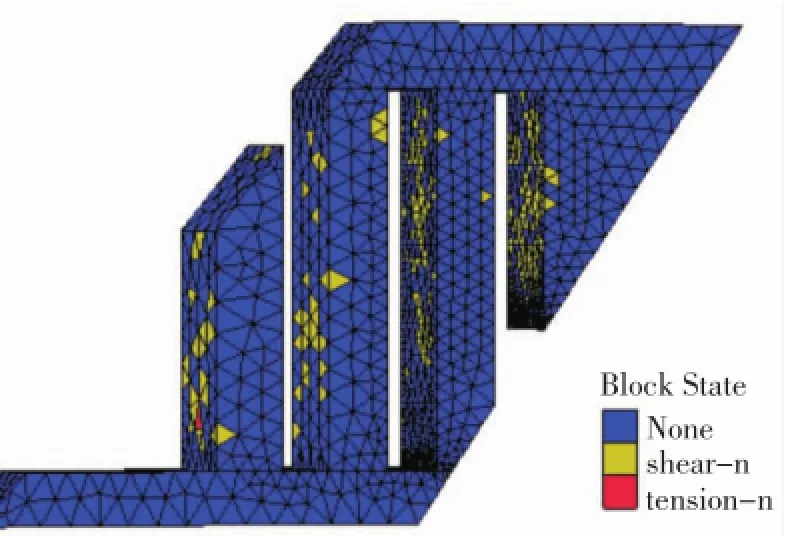

由表4可知:9种方案模拟结果的地表倾斜、曲率及水平变形均达到一级保护等级,而目前汤丹铜矿地表保护等级为三级,即各方案均可满足地表保护要求,但各地表岩移结果中,方案7具有一定优势;对比各方案顶板下沉量,可发现无论是沉降量还是顶板最大下沉都在允许值范围内。方案7的上盘顶板最大位移最小;矿房开挖后,各方案上盘顶板均未出现塑性区,说明顶柱厚度设计满足要求,而矿柱两侧临空面塑性区分布较广,上盘围岩接触面次之,下盘有零星分布,其中方案7的塑性区体积与所占比例均最小,如图6所示,其矿柱虽出现局部破坏,但整体较为稳定;开采后,各方案矿柱均出现不同程度的应力集中,且大多发生在矿柱顶底部,应力集中系数在1.15~1.46之间,其中方案7应力集中程度最小。综合对比分析,方案7为最优采场结构参数方案。Block State

图6 方案7塑性区分布Fig.6 Plastic areas distribution of scheme 7

None

shear-n

tension-n

4 结论

本文就软弱破碎厚大矿体常用的针对采场结构参数优化方法进行讨论,并将其应用于汤丹铜矿4#矿体进行对比分析,取得如下成果:

(1)汤丹铜矿4#矿体及围岩分别划分为碳泥质板岩组与青灰色白云岩组进行岩体质量评价,前者岩体质量等级为Ⅳ,后者为Ⅲ,表明矿山岩体整体质量较差。岩体质量评定法多为工程类比或经验公式,在工程应用中具有一定的模糊性或不确定性。

(2)Mathews稳定图法分析结果认为,从采场结构参数上讲,汤丹铜矿4#矿体采场稳定性由矿房跨度和高度决定,围岩相对较为稳定,矿房顶板暴露面积不能超过300 m2,超过时必须存窿矿石以保持壁柱及间柱稳定性。

(3)通过结构力学“梁”理论、厚跨比理论、平板“梁”理论和荷载传递交汇线理论及矿柱稳定安全系数法对4#矿体进行采场结构参数计算,矿房极限跨度是顶板厚度或矿柱宽度的单因素函数,且呈线性正比关系,但各理论计算结果差别较大。理论计算考虑因素较为单一,未涉及采场应力、位移、塑性区等分布规律,未能考虑三维状态下结构参数对采场稳定性的影响。

(4)采用两因素三水平的数值模拟试验对矿房及矿柱进行参数优化,建立9种方案的ANSYS模型,应用FLAC3D对开挖后的地表岩移、顶板位移、塑性区分布及矿柱最大主应力进行综合对比分析,最终确定顶柱高25 m、矿柱宽16 m、矿房跨度12 m为最优方案。

[1]王振强,刘志惠,闻磊.Mathews稳定图法在某铅锌矿围岩稳定性分析中的应用[J].矿冶工程,2012,32(增刊1):498-500.

WANG Zhenqiang,LIU Zhihui,WEN Lei.Analysis of surrounding rock stability of a lead-zinc mine by the use of the mathews stability graph method[J].Mining and Metallurgical Engineering,2012,32(supply1):498-500.

[2]冯兴隆,王李管,毕林,等.基于Mathews稳定图的矿体可崩性研究[J].岩土工程学报,2008,30(4):600-604.

FENG Xinglong,WANG Liguan,BI Lin.Collapsibility of orebody based on Mathews stability graph approach[J].Chinese Journal of Geotechnical Engineering,2008,30(4):600-604.

[3]高富强,康红普,林健.深部巷道围岩分区破裂化数值模拟[J].煤炭学报,2010,35(1):21-25.

GAO Fuqiang,KANG Hongpu,LIN Jian.Numerical simulation of zonal distrigation of surrounding rock mass in deep mine roadways[J].Journal of China Coal Society,2010,35(1):21-25.

[4]王学滨.具有初始随机材料缺陷的矿柱渐进破坏模拟[J].中国矿业大学学报,2008,37(2):176-200.

WANG Xuebin.Numerical simulation of progressive failure in mine pillars having initially random material imperfections[J].Journal of ChinaUniversityofMiningandTechnology,2008,37(2):176-200.

[5]刘培正,张传信,胡永泉,等.厚大矿体分段空场嗣后充填采场结构参数优化研究[J].金属矿山,2009(11):10-13.

LIU Peizheng,ZHANG Chuanxin,HU Yongquan,et al.Researchon the optimizationof structural parameters for heavy ore-body by sublevel open-stope with subsequent filling[J].Metal Mine,2009(11):10-13.

[6]LI X,LI D,LIU Z,et al.Determination of the minimum thickness of crown pillar for safe exploitation of a subsea gold mine based on numerical modelling[J].International Journal of Rock Mechanics and Mining Sciences,2013,57(1):42-56.

[7]LI C,XU J,PAN J,et al.Plastic zone distribution laws and its types of surrounding rock in large-span roadway[J].International Journal of Mining Science and Technology,2012,22(1):23-28.

[8]任艳芳,宁宇,齐庆新.浅埋深长壁工作面覆岩破断特征相似模拟[J].煤炭学报,2013,38(1):61-66.

RENYanfang,NINGYu,QIQingxin.Physicalanalogous simulation on the characteristcs of overburden breakage at shallow longwall coalface[J].Journal of China Coal Society,2013,38(1):61-66.

[9]杜峰,白海波,姜广辉.软弱薄基岩放顶煤安全开采关键问题研究[J].采矿与安全工程学报,2013,30(3):337-342.

DU Feng,BAI Haibo,JIANG Guanghui.Key problems of safety mining in caving coal with weak thin bedrock[J].Journal of Mining &Safety Engineering,2013,30(3):337-342.

[10]刘爱华,彭述权,李夕兵,等.深部开采承压突水机制相似物理模型试验系统研制及应用[J].岩石力学与工程学报,2009,28(7):1335-1341.

LIU Aihua,PENG Shuquan,LI Xibin,et al.Development and application of similar physical model experiment system for water inrush mechanism in deep mining[J].Chinese Journal of Rock Mechanics and Engineering,2009,28(7):1335-1341.

[11]严红,何富连,张守宝,等.垮冒煤巷顶板模拟分析与支护研究[J].中国煤炭,2010,36(10):43-47.

YAN Hong,HE Fulian,ZHANG Shoubao,et al.Study on numerical simulation and support of coal entries with collapsed roof[J].China Coal,2010,36(10):43-47.

[12]李积星.碎裂厚煤顶桁架锚索主动支护技术及其现场应用[J].煤炭技术,2013,32(2):63-65.

LI Jixing.Active support technology of truss cable and field application in fragmentation thick coal seam[J].Coal Technology, 2013,32(2):63-65.

[13]曹广宇.冒裂带高度的确定方法[J].煤炭工程,2011(2):39-41.

CAO Guangyu.Method to determine height of roof falling and fractured zone[J].Coal Engineering,2011(2):39-41.

[14]王在泉,李华峰.矿柱抗剪安全系数的数值计算方法及分析[J].采矿与安全工程学报,2010,27(2):277-280.

WANG Zaiquan,LI Huafeng.Numerical calculation method for shear safety coefficient of mine pillar[J].Journal of Mining and Safety Engineering,2010,27(2):277-280.

[15]罗辉,杨仕教,陶干强,等.基于FEM-ANN-MCS动态模糊可靠度的矿柱稳定性分析[J].煤炭学报,2010,35(4):551-554.

LUO Hui,YANG Shijiao,TAO Ganqiang,et al.Stability analysis of ore pillar and application using concept of dynamic fuzzy reliability based on finite element method-artificial neural network-monte carlo simulation[J].Journal of China Coal Society,2010,35(4):551-554.

[16]尹升华,吴爱祥,李希雯.矿柱稳定性影响因素敏感性正交极差分析[J].煤炭学报,2012,37(增刊1):48-52.

YIN Shenghua,WU Aixiang,LI Xiwen.Orthogonal polar difference analysis for sensitivity of the factors influencing the ore pillar stability[J].Journal of China Coal Society,2012,37(supply1):48-52.

[17]BRADY B H G,BROWN E T.Rock mechanics for underground mining[M].New York:Springer,2006:266-271.

Optimization of Stope Structure Parameters and Stability Analysis for Weak-Broken Orebody

LUO Ganhua,WU Aixiang,WANG Yiming

(1.School of Civil&Environment Engineering,University of Science&Technology Beijing,Beijing 100083,China;2.State Key Laboratory of the Ministry of Education of China for High-Efficient Mining and Safety of Metal Mines,University of Science&Technology Beijing,Beijing 100083,China)

Optimization of stope structure parameters is critical for weak-broken orebody mining which plays a crucial role in mining index.Incorrect structure parameters can cause catastrophic security incidents.Taking 4# orebody of Tangdan Mine as the research object,we optimize the parameters of top pillar,room,and pillar on the basis of rock classification statistical method,project analogy,theoretical calculations and numerical simulation. The advantages and disadvantages of each method were compared.The results show that the surrounding rock quality grade of 4#orebody of Tangdan Mine isⅢ,the orebody quality grade isⅣ,and the maximum permit exposure area is 300 m2;on the basis of theoretical calculations the maximal room span is a single-factor function of thickness of top plate or width of pillar,and has a linear relation;the span of room is 10~14 m,the width of pillar is 14~18 m,the height of top pillar is 18~25 m,and the difference between these methods is relatively greater;orthogonal design and three dimensional numerical simulation of mining process using ANSYS and FLAC3Dwas carried out to analysis the surface rock mass movement,displacement of roof,plastic areas distribution,and maximum principal stress of pillars.Taking into account all these factor,we may safely draw the conclusion that the thickness of roof(pillar)is 25 m,the width of pillar is 16 m,and the width of room is 12 m.

weak-broken orebody;stope structure parameters;rock quality evaluation;theoretical calculation;numerical simulation

TD853.34+3

A

10.3969/j.issn.1009-0622.2016.05.003

2016-05-13

国家自然科学基金(51374034)

罗淦华(1992-),男,江西吉安人,硕士研究生,研究方向:采矿方法与充填。

吴爱祥(1963-),男,湖北仙桃人,教授,主要从事采矿方法及充填方面的研究。