不增加粘度的新型陶瓷增强剂

张德佑,张俊峰

(佛山市富威顺化工有限公司,佛山528000)

不增加粘度的新型陶瓷增强剂

张德佑,张俊峰

(佛山市富威顺化工有限公司,佛山528000)

本文采用我司研发的P系列中的一个型号、甲基,以及佛山某中铝瓷坯体增强剂EP(为PVA类型)作对比,简要介绍三类增强剂对浆料粘度及增强效果的影响,在实际生产中应用时以作参考,规避不良效果。

陶瓷增强剂;坯体增强剂;机理;粘度

1 前言

从20世纪90年代至今,随着陶瓷行业的快速发展,国内的优质陶瓷原料(可塑性原料的粘土,瘠性原料的石英及熔剂性原料的长石及各种石粉)逐渐枯竭。尤其是粘土中的黑泥,它由于较好的可塑性,改善了陶瓷浆料及生坯的性能,尤其在生坯强度方面的作用比较明显。陶瓷生产消耗大量原料,对自然以及农业优质耕地造成破坏,直接影响粮食安全,因此国家从本世纪初开始,逐步制定政策,严禁开采黑泥及优质粘土。陶瓷生坯强度,坯料的制备是一个重要的环节,而坯体的干燥强度则是一个重要指标。优质粘土在陶瓷生产中应用逐渐降低甚至缺失,导致生坯干燥强度不足,尤其是大规格的砖坯,因为强度不足,导致坯裂缺陷及生坯破损率增加,直接影响陶瓷制品的产出率,降低了陶瓷企业的经济效益。

自2000年开始,科研人员不断开发并应用各类型的增强剂。坯体增强剂是指用于增强、增塑陶瓷生坯的物料,一般为高分子聚合物,加入后对陶瓷生产工艺各环节无不良影响,并具有良好的烧成特征。目前常见的坯体增强剂主要有甲基(羧甲基纤维素钠,CMC)、变性淀粉,聚乙烯醇(PVA)及丙烯酸聚合物、海藻酸钠、糊精,栲胶等。

甲基是比较常用的增强剂,缺点是添加后浆料粘度的增加较明显,而在泥浆的制备中粘度过高会造成球磨效率降低、能耗增高,以及喷雾干燥后粉料颗粒级配不合理,后期工艺的缺陷增加。淀粉和糊精稳定性较差,容易发酵而腐败变质。聚乙烯醇分子量要合适,否则影响浆料的粘度及增强效果。海藻酸钠和栲胶成本与增强效果性价比不高,在陶瓷行业的应用较少。

本文采用我司研发的P系列中的一个型号、甲基以及佛山某中铝瓷坯体增强剂EP(为PVA类型)作对比,简要介绍三类增强剂对浆料粘度及增强效果的影响,在实际生产应用时以作参考,规避不良效果。

2 增强剂作用机理

增强剂增强机理概括为有机高分子链增强、氢键增强、粘合增强、静电力增强和纤维素增韧。

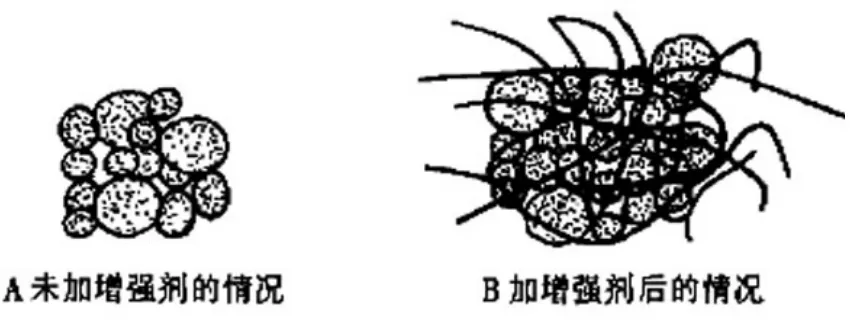

2.1 有机高分子链增强

在没有增强剂时,陶瓷坯体颗粒之间的结合是依靠范德华力,在添加了增强剂之后,陶瓷坯体颗粒之间的结合机制则取决于增强剂的分子结构。对于有机高分子类型的增强剂,具有足够链长的高分子聚合物可以在陶瓷颗粒之间架桥,产生交联作用而形成不规则网状结构,并形成凝聚,将陶瓷颗粒紧紧包裹,如图1所示。坯体断裂前,施加在坯体上的部分载荷由增强剂分子链承担,且由于分子链中有许多可以内旋转的单键,这种内旋转的单键使得高分子具有较强的柔韧性和弹性,因而能增加坯体的强度。

图1 陶瓷坯体增强剂添加前后示意图

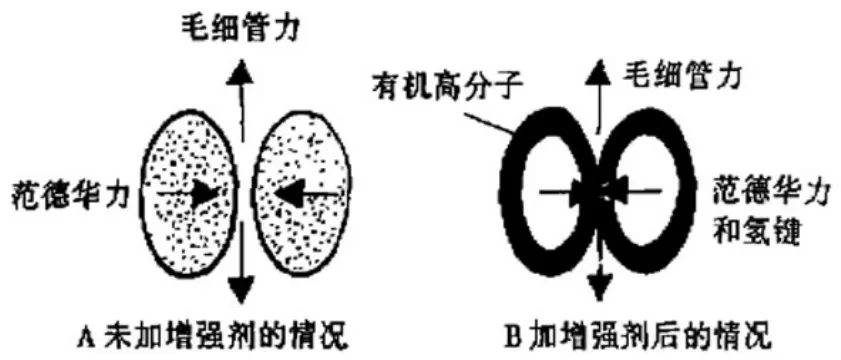

2.2 氢键增强

坯体成型后,陶瓷颗粒之间还存在少量水份,故颗粒之间具有毛细管力。毛细管力的存在使得颗粒扩散层产生张紧力,从而将颗粒拉近。成型压力越大,颗粒之间的距离越近,毛细管力越大,颗粒结合力越强,坯体强度越大。当有增强剂存在时,除了上述的范德华力和毛细管力作用之外,由于颗粒表面被高分子材料包裹,还会使颗粒之间借助于高分子而产生氢键作用,因而增强了坯体强度,如图2所示。氢键作用强弱取决于增强剂的分子链表面电荷密度,电荷密度越大,作用力越强。

图2 加增强剂前后颗粒的受力示意图

2.3 粘合增强

分子的热运动增加,使包裹在颗粒表面的高分子与包裹在另一个颗粒外表面的高分子缠绕或链合,把两个颗粒更加紧密的粘合在一起。从而在生坯成型时,既有外部对泥料施加的压力,形成颗粒间的机械结合,又有泥料内部的高分子粘合效应,形成三维网状体型结构,最终使生坯强度得以提高。

2.4 静电力增强

粘土颗粒往往形成片状结构,从结晶学和硅酸盐理论观点可知,板面常带负电,四周棱边常带正电,由于片状厚度薄,粒度的磨细往往是板面面积的减小,棱边变化不大,颗粒或多棱角状负电荷作用减弱,相对的正电荷作用增强。在成型过程中,颗粒以边-棱链接为主,而边-边、棱-棱链接较少,因而带负电荷的边与带正电荷的棱由于静电引力作用而相互凝聚起来,随着成型压力增加,颗粒间隙减少,颗粒间距进一步缩小,颗粒接触数目逐渐增多,静电引力再度增加,从而使坯体具有一定的强度。

2.5 纤维增韧

SiC纤维具有高强度模量,高温耐氧化性强,且高温下强度、模量损失又少的特点。Brennar等用连续微晶纤维来不强玻璃陶瓷,与单一玻璃陶瓷相比,强度提高了4倍。Rich也有研究报道,用SiC纤维补强ZnO2时强度可达450 MPa。

3 试验过程

3.1 材料准备

坯料:佛山某中铝瓷坯料(粉碎过10目筛备用),该坯料瘠性料配比较高,80%。

解胶剂:佛山市富威顺化工有限公司生产的FD-3009。

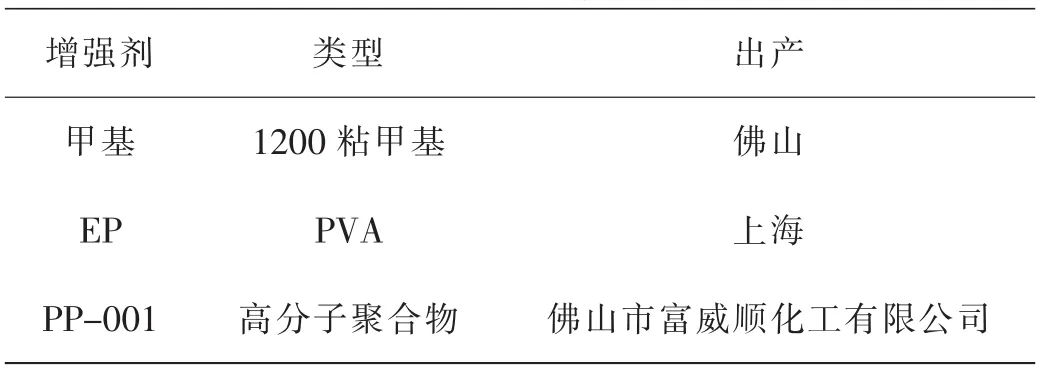

增强剂:三种增强剂型号见表1。

表1 增强剂类型

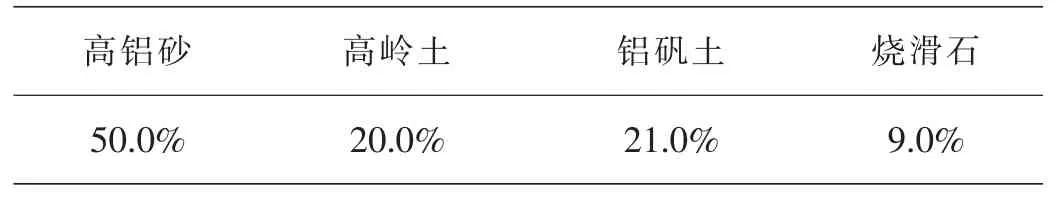

表2 中铝瓷坯料组成wt%

3.2 试验过程

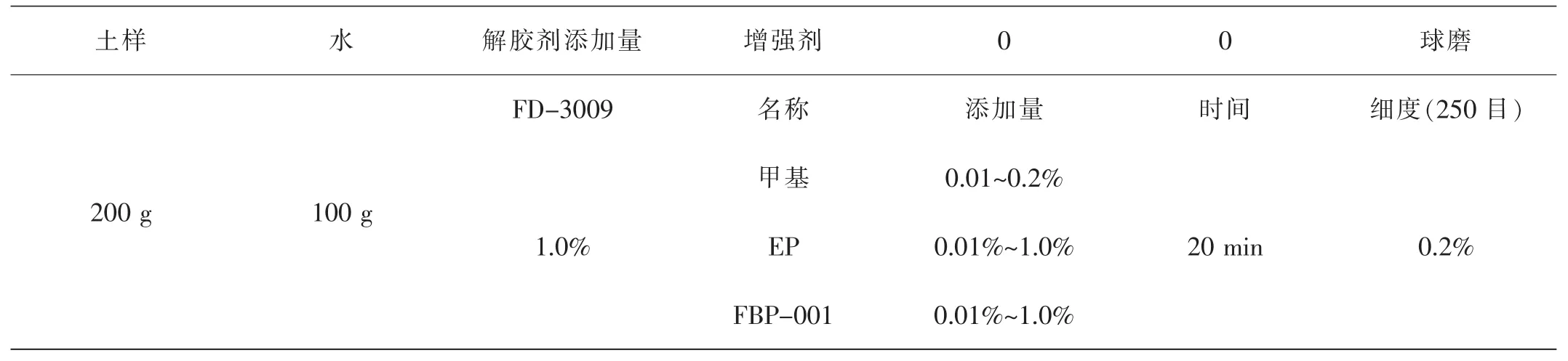

试验所用中铝瓷坯料组成见表2,试验条件见表3。

试验所用仪器有:立式快速实验球磨机,抗折仪(佛山市华洋仪器),电子天平 (常熟市双杰测试仪器厂,型号:JJ1000,Max=1000 g,d=0.01 g,e=0.01 g),电子天平(上海良平仪器仪表有限公司,型号:FA1004,Max=200 g,d= 0.0001 g,e=0.001 g),NDJ-5型涂-4粘度计,比重杯,秒表。

图3试验条件

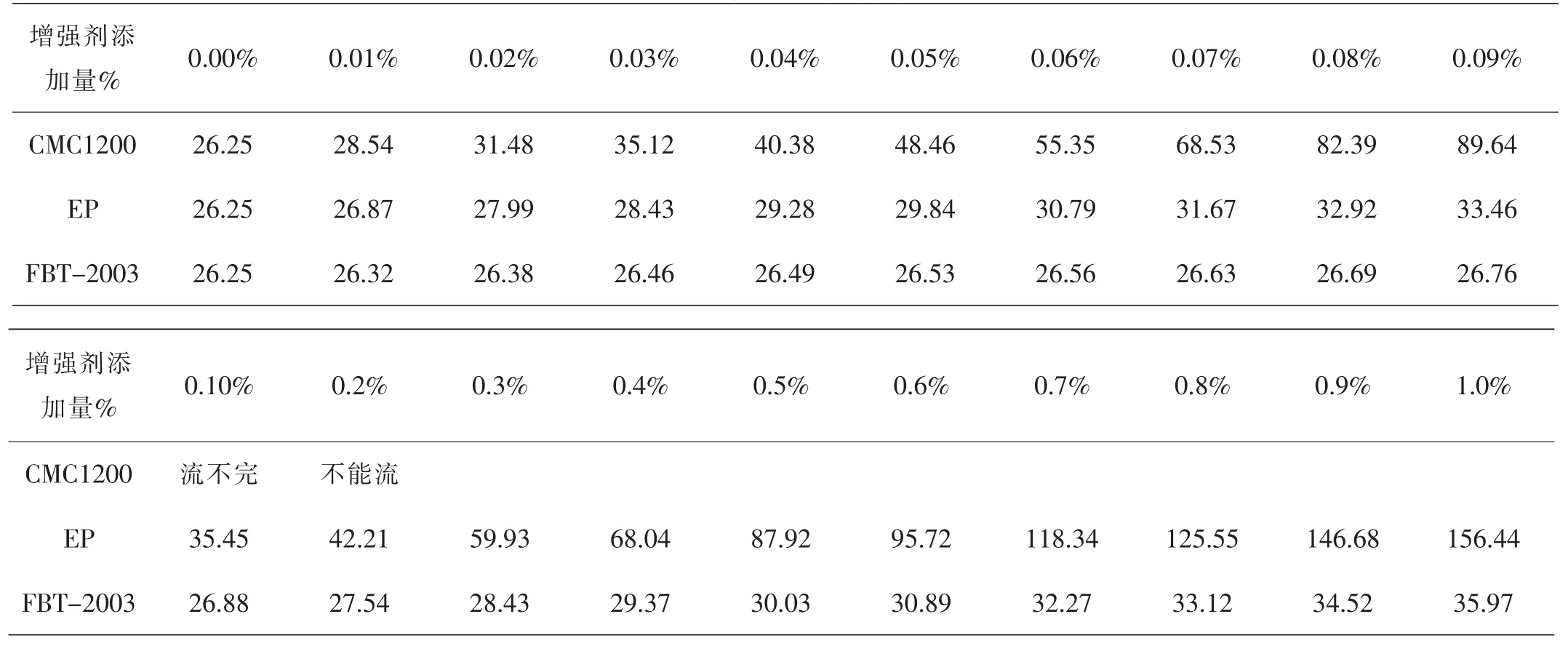

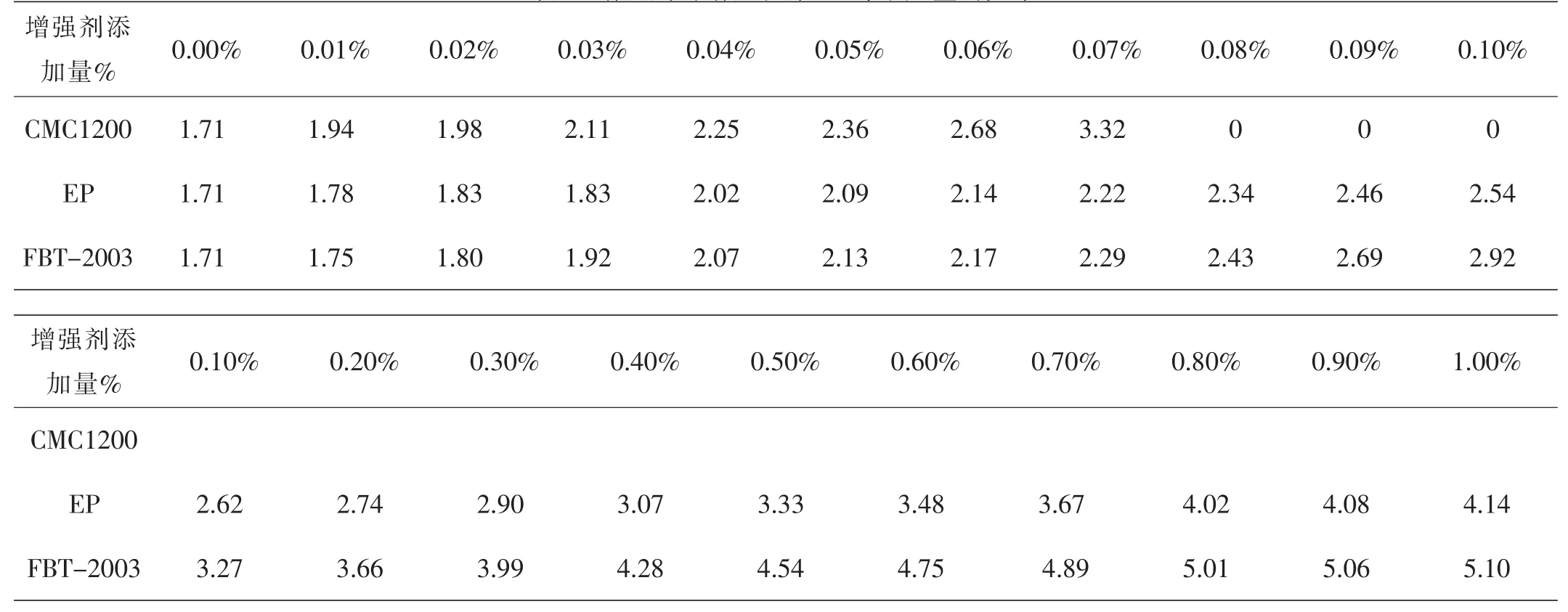

表4 增强剂添加量对浆料粘度的影响

4 试验结果

4.1 浆料粘度

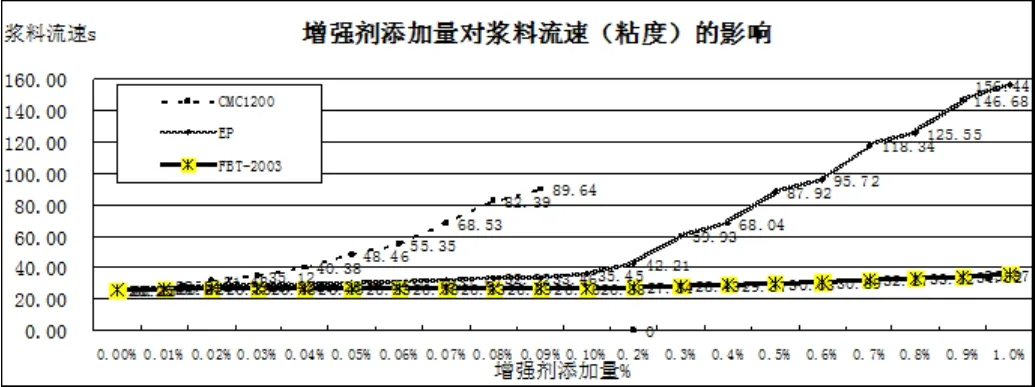

采用NDJ-5型涂-4粘度计检测浆料流速以衡量其粘度大小。结果见表4和图3。

图3 增强剂添加量对浆料粘度的影响

4.2 生坯抗折强度

4.2.1 生坯试条制备

将所制备的浆料经110℃干燥后制成含水率7.5%的粉料,密封陈腐24 h后,准确称量200 g,采用30 MPa的压强压制成120 mm×20 mm的试条,放置于干燥箱,自室温缓慢升温干燥,避免因升温过快产生小裂纹,影响实验结果。每一增强剂(包括空白),试条制备7个试样,干燥后放入干燥器冷却制室温 (避免坯体吸潮因水份差异对强度的影响)并测抗折强度。

4.2.2 生坯强度

电动液压抗折试验仪跨度L取100 mm±0.1 mm,加压速度约0.25 mm/s,试条压断后用游标卡尺测量试条断面的宽度b和厚度h。依据公式:

Rf=3PL/(2bh2)

式中 Rf——抗折强度,MPa;

P——作用于试条的破坏荷重,kN;

L——抗折仪夹具两支撑圆柱的中心距离即跨距,m;

b——试样断面宽度,m。

表5 增强剂的增强规律Rf与添加量的关系

图4 增强剂的增强规律

h——试样断面高度(厚度),m

增强剂的增强规律Rf与添加量的关系见表5和图4。

5 结果讨论

从试验数据可知,甲基CMC1200从添加量从0.03%~0.04%开始对浆料粘度有明显的增粘,添加量增加到0.10%时,浆料粘度增加较多,以至于流不完甚至不能流动。

将PVA添加到浆料里后,添加量小于0.08%;粘度增加不大,大于0.08%之后,浆料气泡随着添加量的增加而增多,甚至形成泡沫。在实际陶瓷生产中,气泡将导致球磨机空位不足,球磨效率将降低;添加量大于0.10%之后,浆料粘度逐渐增大。

我司生产的增强剂FBT-2003,随添加量的增加,粘度增加幅度较小,相对于甲基和PVA,粘度的增加基本可以忽略,即不增加粘度,浆料流速从不添加的26 s到添加1.0%时才增加到36 s。添加量增加到0.7%后,强度的增加幅度逐渐减小。

6 坯体增强剂在陶瓷制备中应用

6.1 坯体增强剂的选择

陶瓷坯体增强剂的正确选择和使用是提高陶瓷产品质量的关键之一。如果选择不当将导致浆料粘度增大、流动性降低,触变性变大。因此,在选择坯体增强剂时需遵行以下步骤:

(1)对现有各类增强剂的性能和使用方法有一个基本了解;(2)对陶瓷坯体原材料性能的基本了解;(3)反复试验,了解增强剂添加量与干燥强度的关系曲线。多试验、多比较,尽量采用多功能型代替单一型以互相补充;(4)既要考虑增强效果,也要考虑经济性,即采用普适性强、性价比高的增强剂。

6.2 增强剂的用量

大量实践经验表明,坯体增强剂存在一个最佳用量。每种增强剂的最佳用量及使用范围都用不同,增加剂的增强效果不是越大越好,随着添加量的增加,坯体的干燥强度逐渐增大,当超过一定量后,其强度效果逐渐趋于平稳甚至下降,主要原因是当所添加的增强剂过量时,颗粒表面完全被增强剂分子包裹,而包裹层较厚,颗粒之间的距离将会增大,反而降低了颗粒间的毛细管力、范德华力和静电引力,从而使强度增加趋于平缓甚至略有降低。

[1]李家驹.陶瓷工艺学[M].北京:中国轻工业出版社,2001.

[2]涂键萍,欧阳萍,卢维奇.陶瓷坯体增强剂的增强机理与发展趋势[C].中国化学会第八届全国应用化学年会.2003.