对轻质砖在烧成过程中鼓泡问题的探讨

许林峰,钟保民

(广东东鹏陶瓷股份有限公司,佛山528000)

对轻质砖在烧成过程中鼓泡问题的探讨

许林峰,钟保民

(广东东鹏陶瓷股份有限公司,佛山528000)

本文主要探讨利用抛光废渣工业化生产轻质砖时,产品容易产生鼓泡缺陷的问题。讨论了鼓泡产生的原因,并通过试验确定了影响鼓泡的主要因素。结果表明:水分含量、砖坯厚度、细粉含量是影响轻质砖鼓泡的主要因素。

轻质陶瓷砖;抛光废渣;鼓泡

1 引言

陶瓷抛光废渣每年的排放量超过700万吨,通常只能采用简单的填埋方法来解决,难以资源化利用。大量堆积的陶瓷废料挤占土地,污染水源、空气和土壤环境[1-3]。如果不对这些废料进行资源化回收再利用,不断产生的陶瓷废料将严重破坏我们的生态环境。如何变废为宝,将废料资源化利用,己成为陶瓷生产厂家和环保部门共同关注的问题[4-7]。

陶瓷抛光废渣中的碳化硅在碱性熔体的侵蚀下,在氧气气氛中很容易氧化(<700℃)产生气体,并在局部聚集,形成气孔。因此,将抛光废渣回收,用于生产瓷质砖,在生产上实现难度较大。但是,利用抛光废渣发泡的特点,制备轻质陶瓷砖,是很有前景的一个研究方向。不少企业在这方面做了大量的工作,取得了不错的成果。

生产轻质陶瓷砖可以大量消耗陶瓷抛光废渣,但是在生产过程中也存在不少问题,限制了这类产品的发展。主要的问题包括产品容易变形、鼓泡、表面不防污、易碎、难以进行清晰的表面图案设计等。本文主要探讨轻质砖在生产过程中产生鼓泡的原因以及影响因素。

2 样品的制备

2.1 配方

原料配方为:球土20%,抛光废渣30%,长石15%,铝钾砂15%,钾砂20%。 减水剂:三聚磷酸钠0.5%。

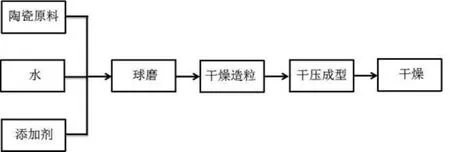

2.2 制备工艺

将原料倒入50公斤级的小型球磨机,加水40%,球磨12 h后放浆。将干燥的泥料过20目筛造粒。采用大型试验压机成型,成型压力为23 MPa,砖坯尺寸为430 mm× 430 mm。手动加压,先采用缓慢的间歇式点动加压。经历5次点动加压后,再直接加压到最高压力,保压10 s。具体的制备流程如图1所示。

2.3 烧成工艺

图1 坯体制备的工艺流程图

对生坯进行干燥处理后,将其置于耐火垫板上,在生产辊道窑中烧成。烧成周期为50-60 min,烧成温度为1200-1220℃。

3 试验结果

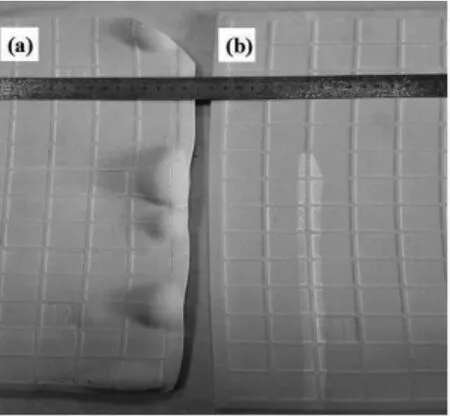

图2为不同含水率的粉体,在相同条件下烧制出的样品照片。从图中可以看出,含水率高的粉体烧制出的样品有很多大泡,如图2(a)所示。这些大泡多集中在轻质砖的周边部位,这种现象可能是由砖坯的密度不均匀引起的。干压成型时,压力的递减效应会导致砖坯底部四周的压力较小,从而导致砖坯底部四周的密度较小,而烧成时,气体容易扩散到低密度区域而聚集。对于含水率低的粉体,烧制出的样品表面非常平整,没有看到明显的起泡现象,如图2(b)所示。这个结果说明,粉体的含水量对是否产生大泡具有重要的影响。

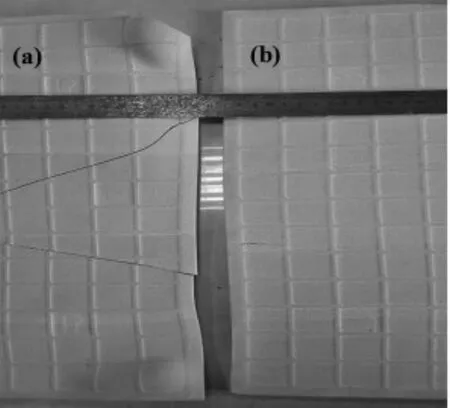

图3为不同厚度的坯体,含水率均为5.5%,在相同条件下烧制出的样品照片。从图中可以看出,当坯体厚度为12 mm时,烧出的样品出现明显的鼓泡现象,如图3(a)所示。大泡同样出现在轻质砖的周边部位,只是大泡的数量与前面的情况相比明显要少很多。而将坯体的厚度减到7.5 mm时,烧制的样品表面平整,没有看到明显的起泡现象,如图3(b)所示。由此可见,坯体的厚度也是轻质砖是否鼓泡的一个重要影响因素。

图2 不同含水率的粉体在相同条件下烧制出的样品照片

图3 不同厚度的坯体在相同条件下烧制出的样品照片

4 讨论

4.1 鼓泡产生的原因分析

鼓泡产生的原因,自然是仁者见仁智者见智。有人认为是配方中泥的添加量太多,有机物烧失时产生的大量气体导致产生鼓泡;也有人认为是高温时产生的气体太多,而砖体尺寸太大,导致气体排不出去而鼓泡。

前一个原因很容易排除,因为有机物在1000℃以前基本上就烧完了,而陶瓷砖产生低粘度的液相在1150℃以后。因此,即使有少量的有机物残留,也不可能引起大的鼓泡现象。另外,碳化硅氧化本来就会产生大量的气体,所以有机物的影响基本上可以忽略不计。

后一个原因看起来有些道理,因为烧小尺寸的砖时,很少出现鼓泡的问题。而烧大尺寸的砖时,常常可以鼓十几个大泡。其实,如果细究,这个原因也是没有说服力的,因为产生气体的碳化硅在砖体中基本上是独立、均匀分布的,每颗碳化硅产生的气体也是极其有限的。因此,在正常情况下,只会在每颗碳化硅附近形成独立的小孔,不可能出现气体大量聚集而产生大气泡的情况。

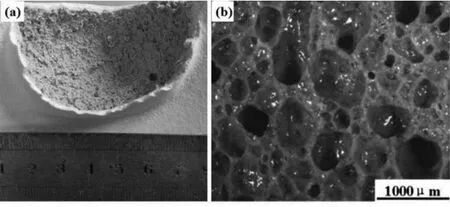

那么,产生鼓泡的最主要原因究竟是什么呢?产生鼓泡要满足两个条件:第一,出现大泡需要有大量的气体产生,这个条件是很容易满足的;第二,要有气体出现局部聚集的因素,使气体在局部大量聚集形成大泡。对于第二个条件,容易想到的是,有可能发泡剂在局部聚集,从而导致气体在局部聚集。虽然这个可能性是很小的,因为原料经过了12个小时的球磨均化,但是还是有必要用证据来排除这种可能性。如果是由于发泡剂在局部聚集而引起的鼓泡,那么泡的内表面应该跟小孔一样,是光滑的,如图4(b)所示。而实际的情况并非如此,如图4(a)所示。从图中可以看出,大泡的内表面很粗糙。因此,基本上可以排除是发泡剂在局部聚集引起的鼓泡。

图4 (a)大泡的内表面,(b)小孔的内表面

根据大泡内表面的形貌,笔者认为,鼓泡很有可能与砖坯成型时出现的分层现象有关。在升温过程中,砖坯会产生收缩,从而在分层的地方会出现空腔。对于普通的瓷砖,在液相烧结的过程中,液相会将空腔填满,所以很少出现鼓泡现象。但是如果存在较多的硫酸盐、氧化铁等杂质时,也有可能引起鼓泡。对于轻质砖,碳化硅氧化会产生大量的气体,并扩散到空腔位置聚集。在经历高温时,气体体积急剧膨胀,从而形成大泡。

4.2 影响砖坯分层的因素分析

通常来说,分层主要是由于砖坯在压制过程中排气不畅引起的。因此,所有影响坯体排气的因素都会促进轻质砖在烧成过程中鼓泡。图2所示的结果表明,粉料水分对鼓泡有重要影响。水分含量高的粉料在压制成型过程中,很容易在砖坯表面形成致密层,阻止气体排除。如果在加压早期,砖坯表面就形成了致密层,那么大量的气体就会被封闭在砖坯里面。随着压力的升高,气体被压缩,并在压力小的地方聚集,也就是砖坯的周边部位,形成空气层。当压力卸除后,气体膨胀,形成分层。这也是为什么鼓泡容易出现在砖四周的原因。

图3所示的结果表明,坯体厚度也会对轻质砖在烧成过程中的鼓泡产生重要的影响。主要是因为坯体厚度同样会影响气体的排除。砖坯越厚,压制过程中产生的压力梯度就越大。因此,砖坯表面提前致密化,将气体封闭在里面。同时由于中部压力高于四周压力,所以气体趋向于在砖坯四周聚集。因此,由于砖坯太厚引起的鼓泡也多分布在砖的周边部位。

通过试验还发现,粉料中细粉的含量对鼓泡也有一定的影响。在造粒阶段,将干燥泥块过20目筛后直接压坯,烧制的砖容易鼓泡。而将泥块过20目筛后,再用40目筛将细粉筛除,然后用粗粉压坯,烧制的砖很少出现鼓泡。可能是由于细粉容易填充在大颗粒之间的空隙中,阻塞排气的通道。从而导致坯体内部的气体难以排除,同样富集在砖坯的四周,引起分层。

5 结论

砖坯在成型过程中,由于排气不畅引起的分层是轻质砖产生鼓泡缺陷的主要原因。通过降低粉料的水分、减小坯体的厚度、减少粉料中细粉的含量可以避免鼓泡缺陷的产生。

[1]徐建国.佛山陶瓷企业开展清洁生产的现状及方向[J].佛山陶瓷,2007,17(3):11~15.

[2]王继杰,李旭.中国陶瓷产业与环境保护的协调性发展[J].中国陶瓷,2006,42(10):3~6.

[3]Rambaldi E.,Esposito L.,Tucci A..Recycling of polishing porcelain stoneware residues in ceramic tiles[J].Journal of the European Ceramic Society,2007,27:3509~3515.

[4]蔡祖光.陶瓷工业废料废渣的处理[J].佛山陶瓷,2002,12(3):11~12.

[5]李玉峰.陶瓷厂废料的开发和利用[J].佛山陶瓷,2003,13(3):16~18.

[6]Nuran A..The use of waste ceramic tile in cement production[J]. Cement and Concrete Research,2001,31:163~166.

[7]夏海斌.利用抛光砖废料制备功能性建筑材料的研究[D].广州:华南理工大学,2009.

[8]缪松兰,马光华,李清涛,等..建筑陶瓷废渣制备轻质陶瓷材料的研究[J].陶瓷学报,2005,26(2):71~79.

Investigation of the Influence Factors of Light Ceramic Tile Bubbling in Firing

XU Lin-feng,ZHONG Bao-min

(Guangdong Dongpeng Limited Liability Company,Foshan,528000)

The causes of bubbles produced in the industrial production of light ceramic tiles by using tile-polished-waste as foaming material were investigated in this work.And the main factors of bubbling were determined through the experiments.The results show that the bubbling was influenced by moisture content,thickness of the green-pressing and fine powder content.

Light ceramic tiles;Tile-polished-waste;Bubbling