灰铁铸件的冷裂形成机理及预防措施

潘骏

(共享装备股份有限公司,宁夏银川750021)

灰铁铸件的冷裂形成机理及预防措施

潘骏

(共享装备股份有限公司,宁夏银川750021)

根据灰铁铸件冷裂纹缺陷产生的机理,从铸型的性质、铸件的工艺结构、铸件的成分控制等几方面分析了铸件产生裂纹的原因。并从铸造和熔炼工艺两方面提出相应的防止措施,改进灰铁铸件冷裂缺陷,对提高铸件的可靠性和使用寿命等具有一定的指导意义。

灰铁铸件;冷裂缺陷;产生机理;防止方法

冷裂是铸件处于弹性状态时,铸造应力超过了铸铁的强度极限而产生的。往往出现在铸铁件受拉伸的部位,特别是有应力集中的地方。因此,铸件产生冷裂的倾向与铸件形成应力的大小密切相关,形状复杂的大型铸铁件容易形成冷裂。对于机床件而言,冷裂一般出现在筋板交错的内腔等非关键部位,焊补后基本能够满足使用要求。但对于有气密性要求的灰铁汽轮机铸件而言,冷裂通常出现在与筋板交接的缸壁上,焊补修复工艺复杂,焊接区域较大,会出现影响铸件气密性的焊接缺陷,这就使得冷裂对于灰铁汽轮机铸件来说几乎是致命的。因此,研究灰铁铸件的冷裂机理,制定合理的预防措施,可有效提升产品质量。

1 冷裂机理

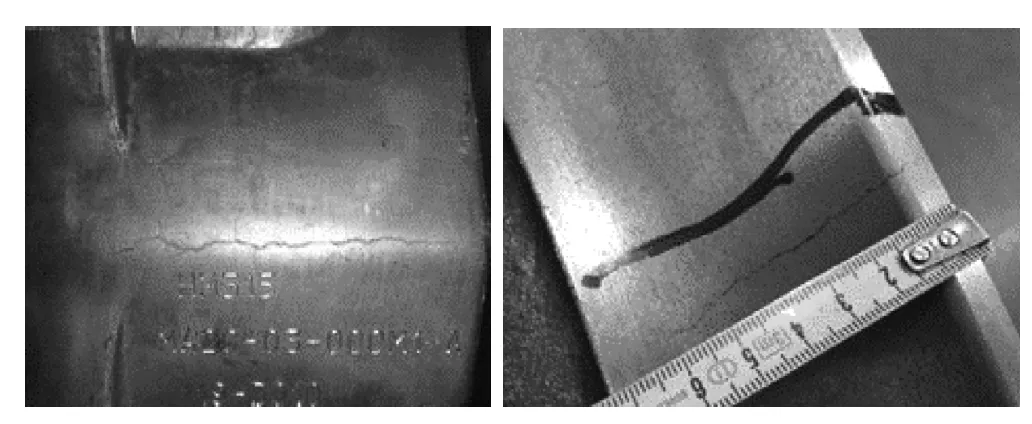

铸铁件的冷裂外形呈连续直线或圆滑曲线,断口干净且具有金属光泽或轻微的氧化色,常常是穿过晶粒、而不是沿晶界断裂,如图1所示,这是铸造应力作用的结果。因此,研究冷裂现象,首先需了解铸造应力的形成。

铸造应力是金属在凝固或冷却过程中体积变化受到外界或其本身的制约,变形受阻而产生的应力。按其成因可分为热应力、相变应力和收缩应力。

1)热应力

由于铸件各部分壁厚存在差异,导致铁液在各部位的冷却速度和收缩量不同,这些具有不同收缩量的部位又构成了铸件整体彼此间存在力的相互作用,这种力便是热应力。

2)相变应力

铸件冷却时,横截面的内、外层和厚薄不同之处有温度差,使得它们的固相相变不能同时发生,导致相变膨胀(或收缩)或先或后的受阻而产生的应力,谓之相变应力。对于铁碳合金而言,主要是共析转变和马氏体转变时的相变膨胀,使铸件产生相变应力。

3)收缩应力

铸件在铸型中冷却时,其固态线收缩受到外部因素(如砂芯)的阻碍而产生的铸造应力,谓之收缩应力。对于铸件而言,临时的收缩应力总是拉应力,故常常导致铸件产生裂纹或变形。因此,提高外部因素(例如砂芯)的退让性,是防止由于收缩应力而形成裂纹的主要对策。

图1 铸件冷裂缺陷

2 缺陷原因分析

2.1铁液过热及高温静置时间的影响

为了浮渣净化铁液,或细化晶粒,要将铁液升温至过热温度,然后保温一段时间,如果过热温度偏高或保温时间较长,会将部分异质晶核烧损,导致铁液形核能力下降,在浇注后的冷却过程中,铁液收缩量增大,热应力也随之增大,冷裂倾向增加。2.2孕育的影响

孕育可以提供大量的外来异质核心,促进铁液同时凝固,缩小固态相变发生时间和程度上的差异,减小相变应力。若孕育量不足、孕育不均匀或孕育衰退严重,都会减弱铁液的同时凝固方式,增加相变应力。

2.3主要化学成分影响

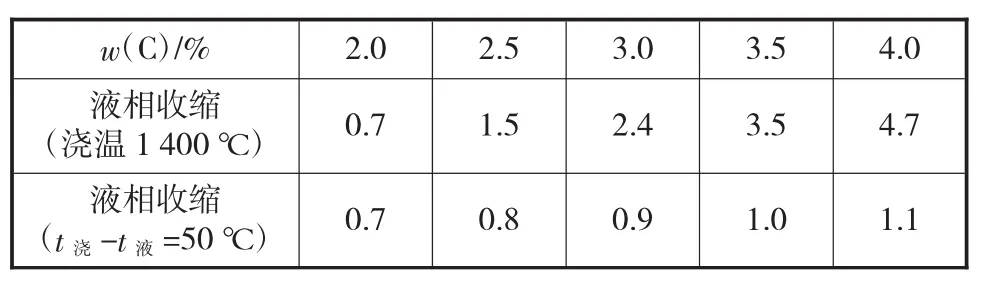

C:在条件一定的情况下,液相收缩值会随含碳量的增加而增加(见表1);另一方面,在凝固阶段含碳量的高低会影响石墨析出量的多少,石墨析出多则石墨化膨胀可观,石墨化膨胀可能全部或部分抵消凝固前期产生的液体收缩。因此,合适的含碳量将有助于降低收缩值,减小热应力;

P:当灰铸铁中的w(P)>0.3%时,往往有大量网状磷共晶出现,冷裂倾向明显增大。

2.4浇注温度的影响

浇注温度越高,铁液凝固过程中的收缩值越大,热应力也相应越大,冷裂风险增加。

2.5炉料配比的影响

控制炉料配比,降低废钢的加入比例,可以减少铸件裂纹倾向。

表1 灰铸铁的液相收缩值

3 改进方案及改进结果

根据以上对灰铸铁冷裂机理的探讨,可从以下几方面制定改进措施:

1)制定适当的过热温度及高温静置时间;

2)孕育充分、均匀,使用长效孕育剂,防止孕育衰退,保证孕育质量;

3)选择合适C、P含量,降低铁液收缩值,减小冷裂倾向;

4)选择合适的浇注温度;

5)选择合适的炉料配比;

6)选择合适的去应力退火工艺;

7)铸造工艺方面也应该采取一定措施防止冷裂,如:合理设置冷铁、选择适当的压箱时间、控制披缝、增加拉筋或补贴,等等。

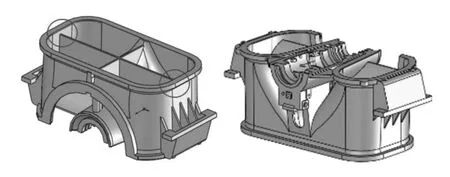

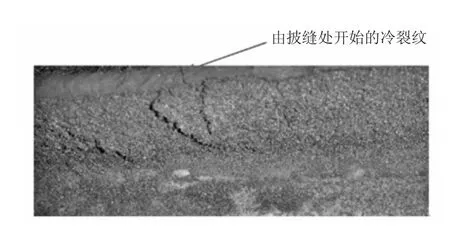

公司在生产某后汽缸体的过程中,发生过铸件冷裂导致报废的情况,该产品结构复杂(见图2),吨位重(浇注重量达20 t),大内腔十字筋交错,壁厚差异大,由此会产生很大的铸造应力,容易发生冷裂;打箱后观察发现冷裂纹由箱口的披缝处开始,延伸至与内腔筋板相交的缸壁上(见图3),这是由于披缝处的夹杂物较多,强度差,应力容易将此处拉裂,裂纹尖端应力集中,因此不断向内扩展直至缸壁。

图2 后汽缸体产品结构示意图

图3 铸件冷裂纹缺陷位置

根据前述改进原则,制定出以下措施防止冷裂:

1)碳质量分数控制在3.10%~3.20%范围内,同时P质量分数控制在0.04%以下;

2)采用二级孕育槽孕育,确保孕育均匀,包内放置浮硅补偿孕育衰退;

3)浇注温度控制在1 290℃~1 310℃;

4)在发生冷裂的缸壁与内腔筋板相交的热节部位铺设冷铁,改变热场,力求热节部位与缸壁同时凝固,减小热应力;

5)在发生冷裂的部位增加拉筋,提高该部位强度;

6)将压箱时间由原来的120 h,延长到168 h,防止打箱温度过高;

7)严格控制时效工艺,降低铸件内应力。

通过以上防止措施的执行,成功解决了该产品的冷裂缺陷的发生,减少了废品和损失。

4 结束语

铸件产生冷裂与许多内外因素有关,内因方面有化学成分、金属可塑性等,外因方面有浇注条件、铸型等。在实际的生产中也常常根据这些方面来考虑避免冷裂的措施,但若想完全消除是不可能的,只能根据实际情况采取最经济、最有效的方法,降低裂纹产生的可能性。

[1]张习志,余明.铸件裂纹的形成原因及防止方法[J].煤矿机械,2007,28(11):104-106.

[2]日本铸造工学会.铸造缺陷及其对策[M].北京:机械工业出版社,2008:78-79.

[3]郝石坚.现代铸铁学[M].北京:冶金工业出版社,2004:166-168.

Forming Mechanism and Precaution Method of Cold Crack in Gray Iron Casting

PAN Jun

(Kocel Manufacture CO.,LTD.,Yinchuan Ningxia 750021,China)

The cold crack defect in gray iron casting was analyzed accordig to its forming mechanism from the mold property,the casting structure,the composition and so on.Our company improved the casting process and put forward the precaution method,which was helpful to reduce the cold crack defect,enhance the casting reliability and the service life and so on.

gray iron casting,cold crack,mechanism,precaution method

TG21+3

A

1674-6694(2016)04-0041-02

10.16666/j.cnki.issn1004-6178.2016.04.015

2016-04-29

潘骏(1990-),男,汉族,宁夏银川人,大学本科,现主要从事铸铁熔炼技术的研究。