一款汽车发动机缸体铸件典型缺陷的解决

曹月山,朱自宏

(中国重汽集团济南动力有限公司铸锻中心,山东济南250000)

一款汽车发动机缸体铸件典型缺陷的解决

曹月山,朱自宏

(中国重汽集团济南动力有限公司铸锻中心,山东济南250000)

通过介绍D12发动机缸体毛坯开发过程中遇到的气孔、水套内腔粘砂、结疤等缺陷的解决方法,提出细化对砂芯排气、制芯过程排气等细节的研究和优化的重要性。

铸造缺陷,气孔,粘砂,结疤

D12发动机曾是中国重汽大马力发动机的主打产品,该产品缸体毛坯外形尺寸960 mm×400 mm× 430 mm,重量320 kg,HT280材质,铸造工艺类似于D 10缸体,HWS潮模砂静压流水线造型,砂箱尺寸1 500 mm×1 000 mm×450 mm,缸筒芯使用FA制芯中心冷芯盒制芯,水套芯使用MR热芯盒制芯。该缸体毛坯因产品结构的原因,工艺性比较差,开发初期废品率超过30%,后期废品率也出现过较大的波动,主要缺陷是气孔、水套内腔粘砂、结疤等造成的废品。

1 产品工艺及缺陷

图1 上模板

图2 下模板

图3 砂芯

图4浇注系统

图1、图2为生产该产品的上下模板,图3、图4分别为所用砂芯和浇注系统。众所周知,发动机缸体类铸件的工艺排气非常重要,该产品缸体毛坯铸造工艺开发时就对排气做了充分的考虑,也遵循了尽可能透过芯头排气,尽量避免形体排气的原则,实际操作上在砂芯芯头部位也采用了弹性密封耐火垫片,保证铁水浇注后不灌入铁水。但气孔缺陷仍一直存在,忽高忽低。

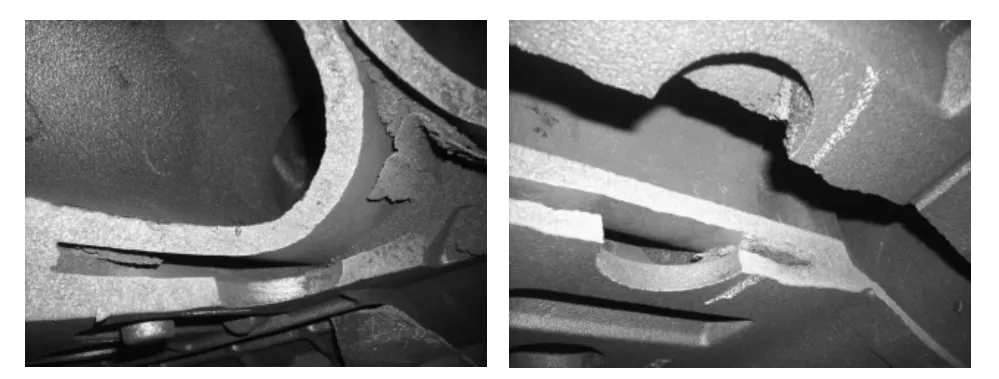

产品典型缺陷如图5到图8.

图5 毛坯气孔

图6 解剖气孔

图7 机加工气孔

图8 水套内的铁砂

2 缺陷分析及解决

2.1气孔缺陷

气孔缺陷主要集中在铸件上箱面顶部位置的碗形水孔、凸台、油道上,上箱面顶部位置的气孔大部分能在清理时发现,而碗形水孔、缸筒处的缺陷加工后才能发现,浪费严重。

2.1.1气孔缺陷原因分析

为了解决这一缺陷,工艺人员按照业内解决气孔的常规做法从以下几个方面做了大量工作:

1)对浇注系统做了多次改进验证,无论如何改变三层内浇道的铁水分布,还是改变浇注速度,以及调整直浇道、横浇道、内浇道的比例关系,气孔缺陷都没有明显变化。

2)增加排气通道与进水口的比例,在浇口对面缸盖面上增加铁水溢流冒口、增设排气针,提高浇注温度等,问题依然存在。

3)调整砂芯烘干温度、时间,当天砂芯当天使用,效果依然不明显。

4)怀疑因炉料不洁净,铁水净化不好或铁水N含量高,改成洁净炉料及优质增碳剂,包括炉前添加稀土净化铁水,仍然没有进展。

5)调整型砂水分、煤粉及型砂透气性,效果不明显。

6)减少砂型表面的醇基涂料喷涂厚度及烘干再浇注,没有明显效果。

7)在砂芯芯头增加排气通道及对模板排气针高度调整甚至去掉模板凸台上的排气针的各种实验,都没有明显效果。

8)将以上措施组合验证也没有明显的效果。

有业内专家提出了增加砂芯本身的透气性的建议,根据这一建议对芯砂进行了调整验证,没有取得预想的结果。

鉴于D10缸体毛坯废品率很低,仔细比较两者发现,12升缸体毛坯的水套芯局部结构与10升缸体毛坯的水套芯局部结构有几个位置有明显差别,首先是局部芯子厚度明显偏薄,其次是因结构原因排气通道少一半。对浸涂烘干后的砂芯打开发现,在水套芯薄壁处存在涂料渗入过度的问题,单独提高芯砂透气性使用原涂料,反而使涂料渗入过度的问题更严重。

2.1.2解决气孔缺陷的措施

HA公司推荐了一种Arkopal6520低渗透性涂料,建议使用这种低渗透性涂料代替以前的Arkopal370减少涂料对排气的影响。在原砂芯工艺的基础上使用低渗透性涂料验证结果表明气孔减少了约80%,但仍有一定比例的气孔缺陷

图9为调整前(左上方)砂芯与调整后(右上方)砂芯的剖面图,可以看出两者有明显不同。正是这种差别造成的对排气的影响,之前一直被忽略了,使D12缸体铸件气孔解决走了许多弯路。

适当调整砂子粒度分布提高砂芯本身透气性,并结合使用低渗透涂料的验证结果表明,涂料渗入过度的问题没有恶化,用这一方案制作的砂芯浇注结果非常好,批量运用后加上浇注系统的微调,使D12升缸体气孔这一缺陷问题基本解决。

图9 水套芯使用涂料的对比

2.2水套内腔粘砂缺陷

D12、D10发动机缸体水套内腔粘砂难以清理的问题,也曾经长期困扰着生产的正常进行,如图10为带夹层的水套芯,图11为水套内铁砂混合物。

图10 带夹层的水套芯

图11 水套内铁砂混合物

2.2.1水套内腔粘砂的原因分析

水套芯使用普通覆膜砂制芯,存在水套内腔清砂困难的问题。最初是认为覆膜砂骨料耐火度不够造成的烧结,可换成用100%宝珠砂作为骨料的覆膜砂后这一问题仍然存在。对无法清理的芯砂块检查分析发现,在砂芯厚大部位心部存在明显的铁质薄片,在砂芯壁薄部位存在明显的铁砂粘合,对铁砂粘合物进行分析发现是铁水渗入砂芯的缝隙造成的机械粘砂,而不是化学粘砂。

对存在的机械粘砂,分析认为使用宝珠砂作为单一骨料,粒度级配很难做到让砂芯表面的涂料层把砂粒间隙全部封堵。而且对砂芯的检查也发现厚大部位存在空心夹层,薄壁处存在不紧实的现象。

2.2.2解决水套内腔粘砂的措施

自制了一种用多种骨料和添加剂配的覆膜砂,结合优化调整芯盒的排气和温度分布,消除了砂芯局部空心夹层和不紧实。清砂困难的问题得以解决。这一覆膜砂及其制备方法已获得国家发明专利。图12为正常的水套芯切面。

2.3结疤缺陷

开发初期,在挺柱孔壁上经常出现多肉结疤缺陷,在缸筒壁上偶尔也出现此种缺陷,类似潮模砂铸造上常见的夹砂,出现结疤的铸件,在其他部位尤其铸件上表面,会对应有砂眼缺陷。

图12 正常的水套芯切面

2.3.1结疤缺陷的原因分析

最初分析认为是浇注系统设置不合理,铁水冲刷砂芯造成。改变浇注系统三层内浇口铁水分布没有明显的改善。

挺柱孔芯使用的是一种粒形很差的人工砂,砂芯强度普遍偏低。

2.3.2结疤缺陷的改进措施

将芯砂增加一定比例的宝珠砂,使砂芯初强度提高到了1.2 MPa,结疤缺陷大大减少。

后来随着砂芯排气措施的不断完善到位,挺柱孔及缸筒结疤缺陷彻底消除,砂眼缺陷也明显减轻。

3 结论

1)对发动机缸体等复杂铸件,在工艺开发时除了注意做好芯头排气、砂芯本身的排气外,对制芯原材料选择及搭配应引起足够的重视;

2)开发使用一种专用水套覆膜砂是解决D12、D10发动机缸体水套内腔粘砂的有效途径;

3)适当提高砂芯强度能够有效解决铸件结疤缺陷;

4)缸体缺陷的解决,一般都涉及到了排气。在实际工艺设计和操作上,对一些复杂砂芯本身排气性能、芯盒射砂排气以及影响砂芯排气质量的涂料的匹配选择等细节,要进行详细的优化论证,砂芯本身排气良好,可以使得对砂芯水分的苛刻要求适当放宽。

TG245

A

1674-6694(2016)04-0036-03

10.16666/j.cnki.issn1004-6178.2016.04.013

2016-04-05

曹月山(1965-),男,高级工程师,主要从事铸造工艺及管理工作。