降低结构复杂薄壁件铸造裂纹技术应用与实践

鲁茂波,宫震

(东风精密铸造安徽有限公司,安徽合肥238000)

降低结构复杂薄壁件铸造裂纹技术应用与实践

鲁茂波,宫震

(东风精密铸造安徽有限公司,安徽合肥238000)

在熔模铸造碳钢件生产过程中,影响裂纹形成的主要因素有:浇口位置选择、整体浇注系统形式、产品结构优化、防裂筋设计、钢水洁净度、钢水化学成分、熔炼浇注作业控制和凝固散热条件控制等八大方面。综合研究分析解决结构复杂薄壁件铸造裂纹,结果表明,从浇注位置及浇注系统优化选择、产品结构优化及防裂筋设计、熔炼浇注工艺优化三方面降低结构复杂薄壁铸钢件裂纹,综合效果显著。某汽车控制臂支架裂纹由20%以上降至0.1%~0.3%,降幅98.5%,效果显著;铸钢件返修率由30%降至5%,既保证了产品内外部质量,也提升了生产效率降低了制造成本。

结构复杂薄壁件;铸造裂纹;技术应用与实践

随着汽车行业快速发展,轻量化技术得到推广与应用,各大汽车公司进行汽车零部件结构减重优化,实现整车减重。为了保证零部件的使用强度与安全性,导致零件结构呈现复杂薄壁趋势。多数零件以铸造方式生产,复杂薄壁结构及碳钢材质决定了生产该类型产品需要考虑一系列问题,如铸造类型选择、铸造缺陷、铸造风险、市场风险等问题。尤其是汽车安全件,最致命的铸造缺陷是裂纹、缩孔等,一旦裂纹缺陷件流出,在车辆行驶过程中断裂失效,后果不堪设想,威胁人身安全。所以研究降低结构复杂薄壁件铸造裂纹技术势在必行。

以某汽车公司转向控制臂支架为例,产品结构如图1示。材质为碳钢,结构复杂,壁厚较薄,最小壁厚5 mm,最大壁厚20 mm,结构壁厚呈不均匀设计,采用熔模铸造生产。该产品在生产初期裂纹比例高达20%以上,裂纹流出风险大,市场面临丢失可能。研究熔模铸造碳钢件形成裂纹的影响因素,主要有:浇口位置选择、整体浇注系统形式、产品结构优化、防裂筋设计、钢水洁净度、钢水化学成分、熔炼浇注作业控制和凝固散热条件控制等八大方面。本文综合研究分析解决结构复杂薄壁件铸造裂纹问题。

1 浇口位置及浇注系统选择

浇口是金属液进入铸型的唯一通道,是控制充型速度和方向,分配金属,调节铸件各部位的温度和凝固顺序,浇注系统的金属液通过内浇道对铸件有一定补缩作用,设计内浇口时应避免金属液流入型腔时呈紊流、飞溅现象,使其平稳充型。

内浇道选择应遵循如下原则:

图1 某汽车转向控制臂支架局部结构

1)内浇道位置数目选择应保证铸件整体凝固顺序和补缩方式,同时凝固时内浇口应选择在铸件薄壁结构处,宜数量多,分散,使金属液能够快速充型。顺序凝固时内浇口选择在厚壁处;

2)内浇道应尽量薄,降低内浇道吸动区,有利于阻渣,减少进入初期渣的可能性;

3)内浇道设计应保证金属液在铸型内流向一致,防止形成紊流,产生卷气、氧化、夹杂等铸造缺陷;

4)内浇道设计应尽量不阻碍铸件的收缩[2]。

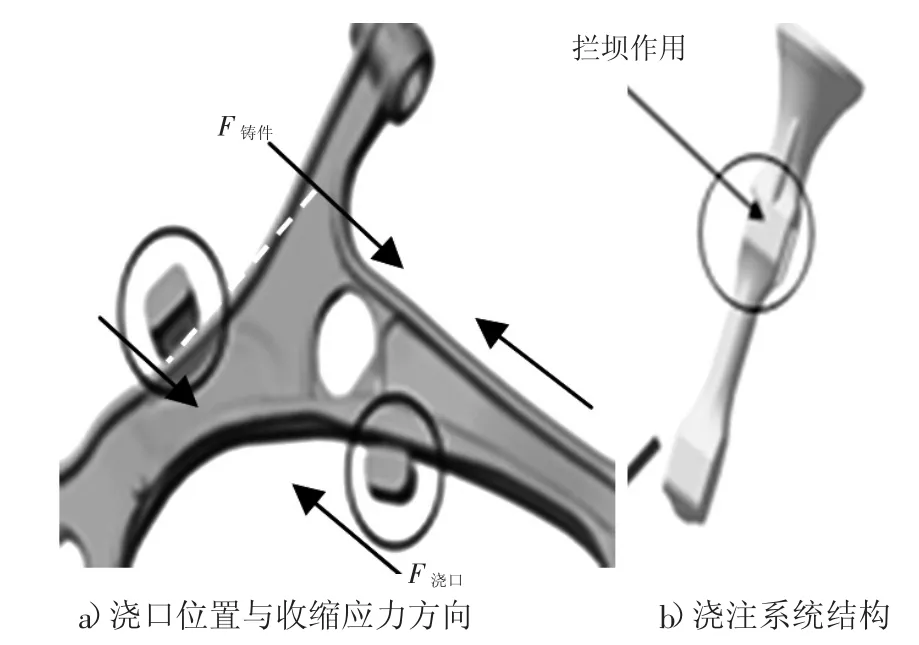

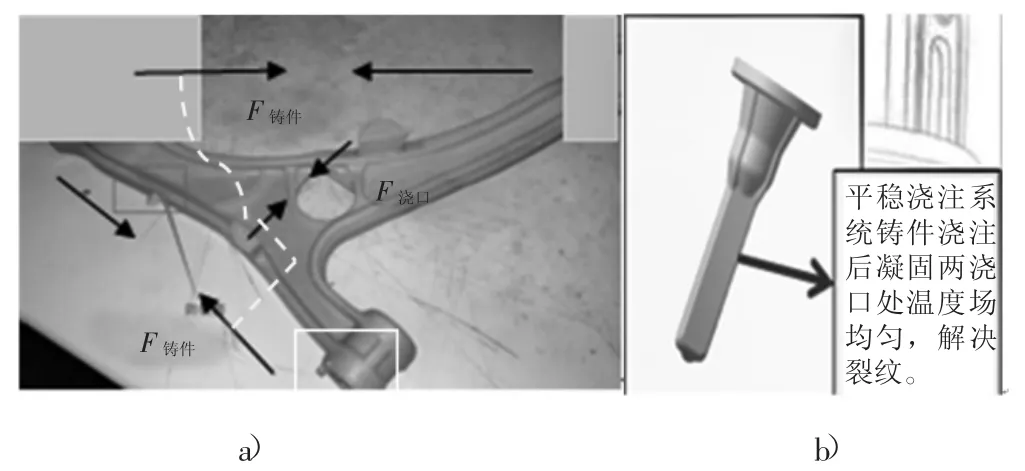

该汽车控制臂采用熔模铸造方式生产,两内浇口位置分布在结构圆弧上,采用带有冒口的四棱棒作为浇注系统,如图2示。凝固过程中,在浇注系统的带动下两浇口的收缩方向与铸件凝固主应力方向成锐角,加剧凝固热应力,促使铸件在凝固过程中形成热裂纹。浇注系统选择设计不合理,与内浇口焊接的浇注系统部位均带有大容量补缩冒口,在浇注过程中该冒口充当拦坝,出现阻流,导致两浇口同时充型,造成充型紊乱,金属液在铸型内碰撞,导致飞溅、卷渣、氧化。整体铸型温度不均匀,不同部位温度差异较大,导致铸件热裂纹形成。针对上述设计缺陷,调整内浇口位置,使得收缩拉力与铸件主应力方向成90°~180°夹角,分力最小或消除阻碍铸件收缩,降低铸件裂纹;浇口位置设计成细小扁薄状,降低浇口部位的热作用时间,降低裂纹。浇注系统选择直四棱棒,实现从下至上逐层充型,消除充型紊流现象,降低铸件裂纹,如图3所示。该改善方案实施后,裂纹由20%以上降低至3%~5%,降幅75%,效果显著。

2 产品结构优化及防裂筋设计

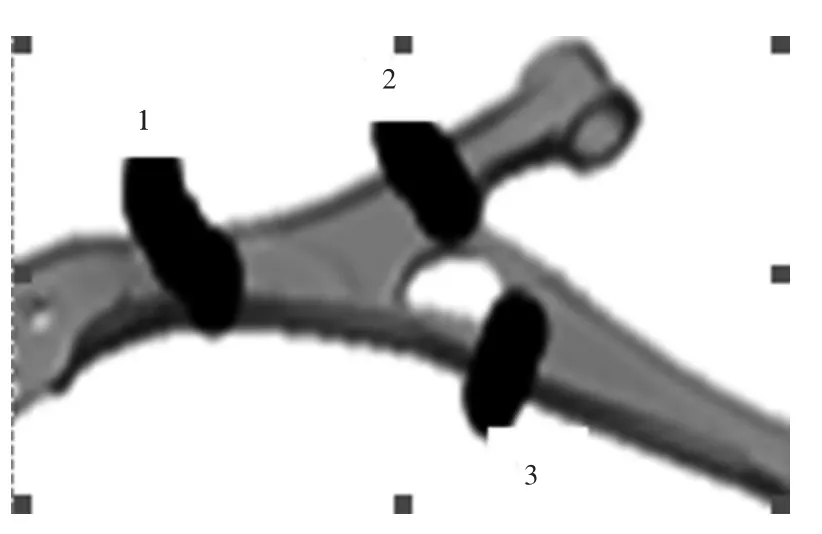

铸件壁厚不均匀、结构圆角偏小或两直角相交等不合理设计均易导致产生裂纹。结构圆角偏小容易导致产生应力集中,形成裂纹;壁厚不均匀致使冷却速度不均匀,温度分布极不均匀,厚大部分产生较大集中变形,易形成裂纹。该汽车控制臂裂纹形成部位如图4所示。浇注系统优化和浇口位置调整后1、3部位裂纹消除。2部位裂纹比例高达3%~5%,形成裂纹主要是2部位浇口长时间作用,凝固过程中合金强度偏低,该极限强度小于铸件凝固收缩的抗拉强度,形成裂纹。

图2 原有浇口、浇注系统方案

图3 改后浇口、浇注系统方案

图4 裂纹部位示意图

进行工艺改进:

1)浇口部位增加工艺补贴和加大铸造圆角,目的是增加合金凝固高温强度使之大于收缩拉应力强度,避免形成裂纹;

2)浇口对面结构筋板处增加厚度2mm、高度2m、长度是浇口宽度1.5倍长的防裂筋。由于防裂筋较薄,凝固迅速具有较高的强度,加强了铸件易裂处的强度,使之大于铸件凝固时的收缩拉应力强度,避免了裂纹形成。该改善对策实施后,如图5所示,裂纹由3%~5%降至1%~2%,降幅50%.

图5 防裂筋设计与增加工艺补贴加大圆角

增加防裂筋,筋板结构拐角优化

3 熔炼浇注工艺优化

3.1钢水净化技术

在熔炼浇注过程中预处理时,脱氧、脱硫作业或金属与炉衬材料相互作用,加上炉料生锈、钢水氧化等问题,造成钢水中存在大量的非金属夹杂物,导致钢水流动性显著降低,在凝固过程中低熔点夹杂物聚集在晶界上晚于铸件凝固,造成晶界(晶粒间)强度迟迟不能建立,低于铸件凝固收缩强度,形成初期晶界内裂纹,随着凝固继续进行,凝固收缩应力变大,晶界内裂纹由内向外扩展,形成表面裂纹,所以钢水净化技术应用势在必行。

传统减小排除夹杂物的途径有:

1)正确选择合金成分,严格控制易氧化元素的含量;

2)金属液表面加熔剂,吸附上浮夹杂物,或向金属中加熔剂,使之与金属形成密度更小的液态金属夹杂物,便于聚合上浮;

3)采用复合脱氧剂,形成密度小熔点低的液态脱氧产物,聚合形成大液滴,便于上浮排除[3]。

上述传统钢水净化技术无法彻底去除钢水中非金属夹杂物。

本文研究采用过滤法与钢水净化剂工艺复合实现最大程度净化钢水。钢水熔炼采用钢水净化剂实现钢水净化。浇注控制臂支架熔炼钢水加入质量分数>0.05%“锐净型号”钢水净化剂,在钢水量占熔炉一半时加入。锐净型号钢水净化剂由各种非金属盐类化合物复合形成,加入钢水中非金属盐类与钢水中夹杂物发生聚合反应,形成密度小熔点低液态聚合物上浮金属液表面,通过造渣剂多次表面造渣,最大程度清除夹杂物实现钢水净化。该钢水净化剂较其他方式,净化作用时间持久,加入时发现钢水表面发生剧烈反应,表面浮出异于钢水颜色的夹杂物。同时采用复合泡沫过滤网对钢水进行过滤,该复合过滤网取代了锆英过滤网在铸钢件上的应用,最大程度节约了制造成产成本,显著提升了产品表面和内部质量。

该“钢水净化剂+复合过滤网”复合净化技术应用后,裂纹由1%~2%降至0.5%~0.7%,铸钢件返修率由30%降至5%,既保证了产品内外部质量,也提升了生产效率降低了制造成本。

3.2熔炼工艺优化

1)熔炼材料至关重要,应严格控制P、S、Pb、V等有害元素含量,一般要求控制范围:w(S)、w(P)≤0.035%,w(Al)≤0.15%,w(Pb)≤0.008%.禁止使用建筑、电力等行业废钢。尤其是结构复杂薄壁件应严格控制废钢、合金有害元素含量,推荐使用低铅合金。

2)回炉料(废品铸件、浇注系统)使用也应该严格控制,由于有害杂质、元素的遗传性,导致回炉料夹杂物、有害元素含量是最高的。如果过量加入或全部使用回炉料熔化钢水浇注结构复杂薄壁铸钢件,钢水中夹杂物、有害元素含量异常偏高,很难用正常的扒渣、脱氧等工艺清除干净,造成严重的裂纹倾向,裂纹比例偏高,甚至出现批量裂纹。根据经验,回炉料使用量应控制在20%~30%.

3)适当提高浇注温度,可减轻结构复杂薄壁件的热裂倾向。这是因为:一方面增大了高温对铸型材料的热作用时间,使之失去强度,提高铸型的退让性;另一方面降低了铸件收缩速度和集中变形程度[4]。但是浇注温度应保持合适的范围,过低钢水流动性差,造成浇不足、冷隔铸造缺陷;过高,由于结构复杂薄壁方面影响,铸件整体凝固温度场不均匀,高温作用时间长久,也会加重裂纹形成倾向。结构复杂薄壁件浇注速度应合适选择,过低,钢水降温过快易形成浇不足、冷隔铸造缺陷,过快,铸型内气体难于排除和钢水中夹杂物在很短时间内难于浮到浇注系统,易形成气孔、夹杂等铸造缺陷。所以根据产品结构应选择合适的浇注温度和浇注速度。

4)整体浇注后,在铸件凝固过程中从浇注系统浇口杯单元,散热条件最快,导致铸型整体凝固散热不均匀,凝固应力分布差异大,导致铸件凝固过程中高温强度最低部位形成裂纹。采用保温覆盖剂或发热覆盖剂改善浇注后铸型整体散热条件,使之各结构部位呈均匀散热,均匀凝固。降低结构复杂薄壁件裂纹形成。

5)在不影响铸件使用性能的前提下,可适当调整化学成分,选择热裂倾向较小的合金。针对结构复杂薄壁铸钢件,在保持碳当量不变的条件下,采用降低含碳量,提升含锰量来降低结构复杂薄壁铸钢件裂纹。

熔炼浇注工艺调整优化后结构复杂薄壁铸钢件裂纹率由0.5%~0.7%降至0.1%~0.3%,降低裂纹效果显著。

浇注位置及浇注系统选择、产品结构优化及防裂筋设计、熔炼浇注工艺优化三方面降低结构复杂薄壁铸钢件裂纹技术复合应用,使控制臂支架裂纹率由20%以上降至0.1%~0.3%,降幅98.5%,效果显著;铸钢件返修率由改前30%降至5%,既保证了产品内外部质量,也提升了生产效率降低了制造成本。

4 结论

1)浇口位置及浇注系统选择应保证浇口收缩拉力与铸件凝固主拉应力夹角成90°~180°,使得整体凝固应力最小,从而减小裂纹。浇口形状、大小应合适选择,避免因充型紊流和热作用时间过长形成裂纹。结构复杂薄壁件浇注系统设计选择应保证钢水平稳充型,避免紊流造成氧化夹渣,形成裂纹。

2)采用新型钢水净化剂在熔炼过程中实现钢水净化,降低钢水渣子等杂质含量,提升钢水洁净度,降低因夹杂物形成的裂纹。钢水化学成分应严格控制S、P、Al、Pb等有害元素含量,一般要求控制范围:w(S)、w(P)≤0.035%,w(Al)≤0.15%,w(Pb)≤0.008%.禁止使用建筑、电力等行业废钢。熔炼浇注遵循高温出炉低温浇注,模壳实现热壳浇注,禁止冷壳浇注,出炉浇注100%测温,浇注温度根据产品结构适当选择。同时严格控制废品件/浇注系统回炉料加入量,一般控制在20%~30%.保温覆盖剂或发热覆盖剂应用,减小因浇口杯快速散热导致的不均匀凝固,减缓凝固速度,降低裂纹倾向,也可显著改善铸钢件缩孔问题。

3)产品结构局部调整,浇口引入部位或其他结构增加工艺补贴,或加大铸造圆角,消除因浇口部位热作用时间过长强度不足产生的裂纹。在裂纹形成部位设计防裂筋,通过防裂筋先凝固建立强度消除裂纹。

4)降低结构复杂薄壁件铸造裂纹技术应用半年,产品生产质量稳定,裂纹比例累计在0.23%左右,共累计节约废品吨位126 t,创效123万元以上。

[1]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2003.

[2]中国铸造协会.铸造工程师手册[M].北京:机械工业出版社,2010.

[3]程俊伟,郭亚辉,靖琦,郑予溶,袁书仓.柴油机缸体铸件裂纹缺陷的成因分析与对策[J].铸造设备与艺,2009(6):28-29.

[4]王纪涛,马伟东,孙宝金.货车转向架摇枕侧架裂纹机理分析[J].铸造设备与工艺,2015(2):46-50.

Technology to Reduce the Crack of Complex Thin Wall Casting

LU Mao-bo,GONG Zhen

(Dongfeng Investment Casting CO.,LTD.,Hefei Anhui 238000,China)

The main factors affecting the formation of cracks in the carbon steel investment casting are gate location,pouring system,product structure,anti-cracking strip,molten steel cleanliness,composition,melting and pouring process control and solidification cooling conditions,and so on.The research and analysis to the complex thin wall casting crack shows pouring system optimization,product structure optimization and anti-cracking reinforcement design,melting pouring process optimization lowers the crack of complex thin-walled steel casting and have the remarkable comprehensive effect.For example,the car control arm bracket crack decreased by more than 20%to 0.1~0.3%drop 98.5%,the steel repair rate by the 30%down to 5%,which not only ensured the quality of products inside and outside,also promoted the produce efficiency and reduced the manufacturing cost.

complex thin-walled structure,casting crack,technology application and practice

TG249.5,TG245

A

1674-6694(2016)04-0043-04

10.16666/j.cnki.issn1004-6178.2016.04.016

2016-04-07

鲁茂波(1989-),男,技术主管,主要从事熔模铸造生产工艺技术、材料研发及应用;生产现场高废产品改善技术开发与应用方面的研究。