莫桑比克侧架工艺研究与实践

于江,王纪涛,张文敏(齐齐哈尔轨道交通装备有限责任公司,黑龙江齐齐哈尔161002)

莫桑比克侧架工艺研究与实践

于江,王纪涛,张文敏(齐齐哈尔轨道交通装备有限责任公司,黑龙江齐齐哈尔161002)

莫桑比克侧架是出口莫桑比克货车的主要零部件。试制过程中废品率高达17.43%,是当时废品率最高的产品。针对废品率高的问题通过增加排气通道、控制浇注时间、加强员工培训和改善管理等方法来降低废品率,提高产品质量。经过验证,最终使废品率降到7.41%.

侧架,废品率,排气通道,浇注时间

莫桑比克侧架是出口莫桑比克货车的主要零部件,2010年进行新产品试制,其材质在生产初期为B级钢后改为B+级钢,重量0.339 t.铸钢分厂从2010年11月份首次生产436件,废品76件,废品率高达17.43%,是当时废品率最高的产品。为降低废品率减少内部质量成本,确保生产中高产低耗、提高市场竞争力,铸钢分厂工艺组于2011年初开始对莫桑比克侧架工艺进行研究与攻关改进。

1 现状调查

莫桑比克侧架为金属型工装,一箱两件,最大轮廓尺寸为2 058.4 mm×620 mm×410 mm,属于典型的箱体类零件。采用包孔φ60 mm的10 t底注式钢水包浇注,直浇口由内径为φ60 mm的耐火砖管引入,直浇口管上坐漏斗形浇口杯,用以引入从浇口箱流出的钢水,从钢水包流出的钢水由过桥水口箱引入[1],浇口距为1 930 mm±15 mm,浇注温度不低于1 580℃.内腔主要结构由整体芯制出,采用公司发明的盒内挤压锁芯成型整体芯工艺[2]。2010年11月统计生产莫桑比克侧架436件,废76件,废品率17.43%.由表1可知,缩孔、掉砂、裂纹缺陷占废品总数的75%,居废品的前三位。因此降低缩孔、掉砂、裂纹缺陷废品率是此次研究的主要方向。

表1 废品统计表

2 原因分析

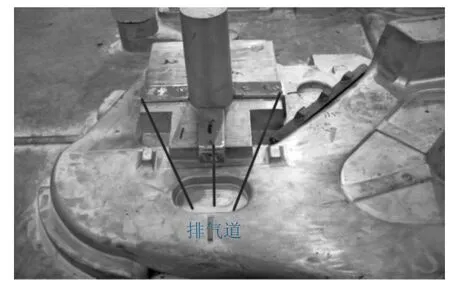

2.1排气道少

铸型在液体金属的热作用下,会产生大量气体,其气体来源有:①型腔和型砂孔隙中原有的空气受热膨胀,通常在铸铁温度下体积也要增加四、五倍;②铸型尤其是湿型存在较多的水份(包括自由水、吸附水和晶格水等),在金属液的热作用下水份汽化和迁移,水由液态转变成1 360℃的过热蒸汽时体积膨胀达7 000多倍;③黏结剂、附加物和杂质中有机物质受热分解燃烧,产生大量气体;④无机物受热分解也会释放许多气体。如果铸型内大量气体不能及时排除就会产生呛火、气孔等缺陷[3]。经观察莫桑比克侧架在浇注末期大部分都有排气受阻现象,严重时会出现冒口放炮、喷溅现象,并且通过超声波探伤检测铸件斜弦和滑槽处呛火较多,是典型的排气不畅问题。经过工艺分析和工装对比发现此侧架排气道数量较少,不能满足短时间内排出大量气体的要求。故排气道数量不足是导致呛火、气孔的主要原因之一。

2.2浇注速度快

铸钢摇枕侧架的浇注系统属于开放式浇注系统,对于薄壁箱体铸件,浇注速度对其成形是否良好、排气是否顺畅起着决定性的作用。对于两端浇注系统来说由于钢液从铸件的两端同时注入,其内浇道的横截面积大,钢水充型平稳。故此浇注速度对铸件质量影响主要体现在表面钢水流痕及排气两方面。不论是采用模拟软件进行浇注模拟还是生产实践验证,总体都倾向于开始浇注时的钢水流不应该太小,采用此操作的主要目的是避免由于钢水在铸型底部瞬间平铺面积加大而造成前期钢水冷却太快,同后续的钢水产生不融合,最终形成冷隔缺陷,浇注前期必须采用大流量、高流速进行充型,而中期及后期需要进行稳流浇注,并降低浇注速度以保证型腔及钢液中气体的排出[4]。对于转向架铸钢三大件而言大多数侧架单件重在400 kg以上,一般浇注时间在40 s~50 s之间,而莫桑比克侧架单件重只有339 kg,但实测浇注时间在30 s~40 s之间,明显小于其它侧架的浇注时间,并且结构较复杂壁厚较薄不利于充型。所以导致浇注过程收缩期短、气体排出困难、补缩难度增大,缩孔废品增加。

2.3浇注工技能差异较大

2010年11月的生产情况证实,6名浇注工的废品率最高的达14%,最低的为2%,相差7倍,这说明莫桑比克侧架作为新产品、小批量、间歇式生产,悟性较差的浇注工很难在短期内掌握浇注技法,也说明在相同的工艺情况下浇注手法的重要性。

2.4奖罚制度不合理

近年来随着企业的发展职工的收入不断增加,操作者奖罚金额大都在100元左右,管理干部的奖罚金额仅为300元左右,这种微量的奖罚对于几千元月收入的职工来说激励性是很差的,因此必须改进。

3 制定工艺改进方案

1)在上箱小导框处增加3条排气道,由外弯钩、导框顶面、小三角三处设置排气道连接上箱砂型的圆柱掏空。在大导框上部靠近大梁的位置增加2条排气道,增加大梁处的排气。如图1、2所示。

图1 导框处改进

图2 大梁处改进

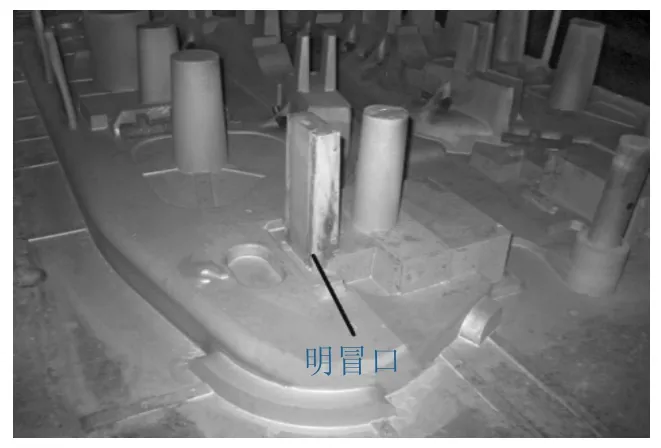

2)在上箱小导框处增加1个明冒口,如图3所示,对减少A部和斜弦缩孔起到了明显作用。缩小横浇道尺寸,如图4所示,将浇注系统横浇道由50mm×25mm调整到36 mm×17 mm,内浇口的形状也做了相应调整。检查实测浇注速度由原来的30s~40s秒增加到37s~48s,实现了延长5s~8s的预期目标。

3)对操作者进行培训。针对浇注工废品率差距大的问题,采取推荐废品率最低的浇注工为其他浇注工讲述浇注初期、中期、后期钢水流量的控制;浇完后顶流的时间间隔、次数和浇注温度控制。由冶炼工艺员,工艺组长参加浇注工传授经验活动,并从理论上阐述浇注的不同时期及顶流时钢水流量的大小,浇注时间、顶流次数、水口箱使用次数、浇注前对水口碗的检查、冒口撬的过早等对铸件质量的影响。

4 加强管理,制定相关管理制度

4.1调整奖金额度

根据各工序产量、废品变化情况,增加各工序奖金系数和管理人员的奖金额度。

图3 冒口改进

图4 横浇道改进

1)二段下芯合箱工序三个小组奖金同2010年相比奖金上调了1.2~1.5倍;

2)浇注工序6名浇注工奖金同2010年相比奖金上调了1.2倍;

3)各工序管理人员的质量奖金本着正激励原则由奖罚300元改为奖罚1 600元~1 200元。按14个档次进行奖罚、并根据产品管理难度等情况有所调整,制定了“职能人员奖罚表”,可在表中查找质量奖罚额度。一级上限为最高奖励金额为1 600元,十四级为最高扣罚金额为1 200元。

4.2导入缺陷考核机制

原铸钢分厂的“商品化生产,零缺陷交车质量工作考评办法”主要是针对工序操作者责任导致的铸件缺陷或漏检进行考核,同时对技术、质管、检查三方面的管理人员工作表现进行奖罚的考评办法。在1月~2月份先后制定了“关于实施商品化生产第2、3、4步方案”,对可修复缺陷加大考核力度的同时,连挂相关工段的段长、书记、副段长。同时取消了对技术、质管、检查三方面的管理人员在“商品化生产,零缺陷交车”工作表现进行的奖罚。其奖励方式全部体现在对废品率完成指标的考评中。新的“铸钢分厂商品化生产,零缺陷交车质量工作考评办法”,对下芯合箱工序铸件表面质量的提高,废品率的降低起到了至关重要的作用。2 011年12月末统计表明不但莫桑比克侧架废品率已经降到7.5%以下,1月~12月份全部铸钢件综合废品率已由2 010年的3.15%下降到2.53%,创造了历史最好水平。

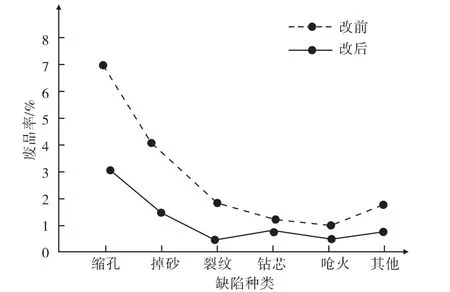

5 结果分析

2010年统计生产436件,废76件,废品率17.43%,2011年统计生产2453件,废182件,废品率7.41%,各类废品均有不同程度的下降。莫桑比克侧架废品率由17.43%下降到7.41%(如表2、图5).莫桑比克侧架重量0.339 t/件,成本10 979.93元/t,废钢3 110元/t,废品下降所获得的效益为:2 453件× 0.339 t/件×(10 979.93元/t-3 110元/t)×(17.43% -7.41%)=655 746.28元。废品率的降低,不但降低了铸钢件成本,还大大提高了铸件的内在和表面质量,增加了铁路行车的安全性,为增强国际市场竞争力起到积极作用。

表2 改进后废品统计表

图5 废品率改进前后对比图

6 结论

1)通过加大排气通道面积和调整浇注时间的方法可以有效改善排气不畅的问题,降低莫桑比克侧架呛火缺陷的概率,同时对其它品种侧架工艺完善也有一定的借鉴作用;

2)对员工的有效培训可以减少因操作技术不良导致的质量问题;

3)合理的管理制度能激励员工,使员工主动努力提高产品质量。

[1]林栋,孙宝金,刘敬豪.宽轨转向架摇枕铸造工艺研究及实践[J].铸造设备与工艺,2014(4):10-12.

[2]王文清,李魁盛.铸造工艺学[M].北京:机械工业出版社,2002.

[3]高明才.浇注系统对货车侧架质量的影响[J].铸造设备与工艺,2014(3):14-16.

[4]王纪涛,马伟东,孙宝金.货车转向架摇篮枕侧架裂纹机理分析[J].铸造设备与工艺,2015(2):46-50.

[5]孙宝君,王金朋.盆内挤压锁芯成型工艺研究及工装设计[J].铸造设备与工艺,2012(4):22-25.

Technology Research and Practice of Mozambique Side Frame

YU Jiang,WANG Ji-tao ZHANG Wen-min

(Qiqihar Railway Rolling Stock CO.,LTD.,Qiqihar Heilongjiang 161002,China)

Side frame is the key component of the wagon for Mozambique.The trial production of new products was made in 2010,and the rejection ratio was up to 17.43%.The rejection ratio is the highest in all products.In order to reduce the rejection ratio and improve the quality of the product,we add the exhaust ducts,control the pouring time,enhance the training of the stuffs and improve the management.At last,the rejection ratio of the Mozambique side frame is reduced to 7.41%.Also,we got the goal of improving product quality and reducing the reject ratio.

side frame,reject ratio,exhaust duct,pouring time

TG247

A

1674-6694(2016)04-0019-03

10.16666/j.cnki.issn1004-6178.2016.04.007

2016-05-23

于江(1985-),男,工程师。长期从事铁路货车铸钢配件的铸造工艺设计与管理。