多孔阳极氧化铝结构色薄膜制备

张士元, 徐 芹, 闫瑞娟

(河北工业大学 理学院应用物理系, 天津 300401)

多孔阳极氧化铝结构色薄膜制备

张士元, 徐芹, 闫瑞娟

(河北工业大学 理学院应用物理系, 天津300401)

利用阳极氧化法在酸性电解液中制备出超薄PAA薄膜,在控制温度条件下对薄膜结构色进行了初步调控,并讨论了电解液组分对PAA薄膜生成速率的影响。经过多次实践,修改了原实验的一些操作步骤,降低了实验难度,提高了实验可操作性,并简要给出了下一步实验规划。

薄膜制备实验; 多孔氧化铝; 结构色; 纳米材料

1 结构色简介

当今地球温室效应急剧恶化,环境问题越来越紧迫地摆到世人面前,尤其以高排放、高污染的纺织印染业首当其冲,如何有效减少染色污染是目前急需解决的难题。相比于化学色素的高污染,一种无污染的鲜艳色彩,即结构色引起了国内外研究学者极大的兴趣。结构色最初是仿生学家在自然界的许多生物体中发现,结构色是由生物体周期性微结构所导致的光干涉作用而产生的,比如蝴蝶翅膀、甲虫鞘翅的颜色还会随观察角度的变化而变化。多孔阳极氧化铝(PAA)同样具有周期排列结构,且由于其纳米孔洞排列的高度有序性,常被用作制备一维纳米材料的模板使用。近年来有研究发现,超薄PAA薄膜(厚度在亚微米量级)会出现结构色,且也会随着观察角度的变化而变化。对于PAA薄膜结构色的研究开始增加后,对其结构色色彩饱和度的改进有了一些进展,比如在PAA上沉积碳纳米管的方法,提高色彩饱和度。但这种方法过程繁琐不易操控、成本高,还有一定污染,不利于应用于大工厂化生产。有实验证明,想要提高色彩饱和度,用去除PAA薄膜背面铝基的办法更为容易。在去除铝基后,纯PAA薄膜的结构色在饱和度、颜色精确调控方面的确有显著提高。但在制备PAA薄膜时还存在着实际操作步骤不切合实际,如制膜过程细节不清、操作步骤繁杂等问题,而制备出的结构色薄膜也存在着色彩饱和度不高、颜色不均匀、反应速度过快导致的中间色匮乏等问题。

本实验的操作方法文献[1-10]已有报道,但内容形式上都大同小异,而且叙述不是很清晰。本研究小组经过多次实践与讨论,修改了一些操作步骤,降低实验难度,提高实验可操作性,便于满足教学及科研的实验需要。对于制备出的结构色薄膜存在的一系列问题,也通过实验结果进行了一些讨论,初步做出了下一步实验改进的规划。

2 实验仪器和化学药品

实验仪器:退火炉,通风橱,水槽,直流稳压电源(0~100 V,0~1 A),电子天平,磁力搅拌器,超声振荡器,数字万用表,抛光槽,电解槽等。用于铝片的电解抛光的抛光槽,要求为玻璃材质的一体槽。用于制膜的电解槽为有机玻璃板材,如图1所示,使用亚克力胶紧密黏合;订制尺寸与螺扣相吻合的铜电极,为防止漏液,须配合防水硅胶垫圈使用,避免铜电极与电解液直接接触而被腐蚀。

图1 自制有机玻璃电解槽

液体药品:无水乙醇,丙酮,磷酸,硫酸,高氯酸,甘油,超纯去离子水等。

固体药品:酒石酸,柠檬酸,草酸,氯化铜,三氧化铬等。

以上化学药品均为分析纯度,使用时需按比例配制。

其他耗材:99.999 %的高纯铝片,氩气(退火时用作保护气),若干石墨电极等。石墨电极可用废旧1号电池的碳芯,如图2所示。

图2 石墨电极

3 溶液的配制

溶液配置过程需严格按照化学溶液配置标准操作。本实验根据实际需要,在不影响实验精度的条件下对计算、操作进行微调,来达到简化实验的目的。

3.1抛光液的配制

本实验应用电化学抛光,抛光亮度高、光泽持久。抛光液为无水乙醇与高氯酸按体积比为4∶1混合的溶液,混合时需在冰水浴条件下进行。

3.2制膜电解液的配制

本实验的制膜电解液为单一酸。根据研究需要,也可以是以酸液为基础,选择性地加入添加剂构成混合复合电解液。本实验对于配制的计算做了简化。

3.2.1液体稀释型溶液的配制计算

稀释型溶液需计算原始浓溶液的体积。为此用下角标1代表未稀释浓溶液的参数,下角标2代表稀释后溶液的参数。由质量守恒定律有

(1)

V1表示浓溶液体积,mL;a表示溶液质量分数;V2为稀溶液体积,为对应容量瓶容量(250或500 mL);ρ表示溶液密度g/cm3,其中ρ1可通过查找溶液密度表得知。由于稀释后的溶液质量分数多在4%~8%之间,其密度ρ2可近似为水的密度,以此简化计算。

3.2.2固体溶解型溶液的配制计算

溶解型溶液需计算溶质质量。m1有

(2)

(3)

式中M为溶质的摩尔质量。

3.2.3特殊说明

本实验中的制膜电解液浓度多以质量分数表示,为方便不同的运算需求,溶质物质的量与物质的浓度的换算公式为:

(4)

式中:n为溶质物质的量,mol;c2为目标溶液的物质的浓度,mol/L。

3.3饱和氯化铜溶液(室温)的配制

为配制方便,本实验改进了传统方法。用烧杯取250 mL超纯水,将烧杯置于磁力搅拌器上搅拌,并不断向水中加入氯化铜晶体,直到CuCl2不再溶解,取上层清液转移至细口烧瓶中。烧杯底部未溶解的氯化铜晶体可以加少量水使其溶解后也转移至细口烧瓶中。

3.4去除氧化铝膜溶液的配制

在二步氧化法中除去第一次氧化得到的膜层的去膜液,是由质量分数分别为6%的磷酸和4%的铬酸按体积比1∶1混合而成的。对于溶液中铬酸的配制,只需考虑三氧化铬与水结合的反应:

CrO3+H2O=H2CrO4

(5)

若配制VmL质量分数为4%的铬酸(以水的密度计),则溶液中H2CrO4(按水合物含量计算)约0.04Vg。设CrO3的质量为x,额外需要水的质量为y,则根据化学方程式计算,有下式:

x=4V÷118

y=0.72V÷118

(6)

配制时,只需要称取xg的三氧化铬固体置于烧杯中,用量筒量取(V+y)mL超纯水,溶解,搅拌均匀即可。去膜液的配置直接按质量分数为6%的磷酸和4%的铬酸按体积比1∶1均匀混合即可。

4 实验预备

实验预备阶段分为铝片的退火、裁剪、电化学抛光及清洗。对铝片的预处理十分重要,关系到实验结果的好坏。预备阶段最重要的环节在于对铝片的电抛光处理

4.1退火

铝片的退火预处理被认为是形成高度有序的多孔结构的重要前提条件。将纯度为99.999%的高纯铝片置于退火炉中进行400 ℃高温退火,通入氩气作为保护气体,退火处理时间为2.5 h。退火的目的在于消除铝片内部的应力以及微观缺陷,从而使形成的多孔氧化铝模板的有序度增加。

4.2裁剪

本实验需要把铝片裁剪成与铜电极接触面大小一致的圆片。裁剪时不要用手触摸铝片表面,也不要过度弯折铝片,以防铝片内部再次产生应力。为方便后续电抛光过程的进行,裁剪时注意预留一个“角”,便于抛光时夹电极。

4.3电化学抛光

以铝片为阳极、碳芯为阴极,置于V(C2H5OH):V(HClO4)=4∶1的混合溶液中,在通风橱中冰水浴下,1 A直流电进行电解约5~8 min,视铝片大小而定,以消除铝片表面的氧化膜、轻微划痕、指纹及污渍等,并提高铝片的平整度、平滑度及光亮度。抛光前后的铝片见图3。

图3 电化学抛光

电抛光过程是实验预备阶段最重要的环节,决定实验的成败。所以在进行大量抛光前可用裁剪后剩余的边角料进行抛光测试,测试效果好方可继续进行抛光。若铝片出现肉眼可见的平行楞状表面,这是抛光效果好的表现。抛光过程中需注意,严禁两电极相接触,否则造成短路,产生电火花而引燃抛光液。另外禁止夹铝片的电极伸入抛光液中,否则金属电极与抛光液反应,将缩短电极使用寿命,也会对抛光的铝片造成污染。

4.4铝片的清洗

铝片电抛光完成之后,在超纯水中浸泡约10 min。用剪刀剪去之前预留的“角”,放入盛丙酮的烧杯中,在通风橱中用超声振荡器振荡15 min。取出铝片并在无水乙醇中浸泡20 min,进一步除去铝片表面的杂质。清洗用的丙酮及无水乙醇可多次使用,需注明已使用的时间、次数等。清洗完成之后,将铝片放在滤纸上风干。待铝片彻底干燥后,以10个铝片为一组放入样品袋中密封保存并统一妥善保存备用,注意防水,随用随取并做好记录。

5 制膜

5.1电解阳极氧化法制PAA结构色薄膜

5.1.1阳极氧化法的反应原理

当电解槽接通电源后,作为阳极的铝片失去电子而被氧化,表面即会迅速形成氧化铝膜,氧化铝膜的生成过程(以草酸电解液为例)可由下式[1]表达:

(7)

另一方面,由于所用的电解液草酸溶液显酸性,因而在形成氧化铝膜的同时,氧化铝也有轻微的溶解,有

Al2O3+6H+→2Al3++3H2O

(8)

因而成膜的速度大于溶解的速度[11],从而形成具有一定厚度的氧化铝膜。

制膜电解液可重复使用若干次,但一定要标明已使用的时间、电解的次数及条件。

5.1.2电解槽的安装及电源的使用方法

电极安装时将铝片与铜电极紧密贴合固定,在铝片上加盖硅胶垫圈拧扣到电解槽上。石墨电极(电池碳芯)可用硬质粗铜丝固定挂在电解槽另一端。其电解槽装置如图4所示。

图4 电解槽装置

加外电源时,抬起预置/通电按钮设定预设值;倒入溶液后按下预置/通电按钮电路通电,同时开始计时。结束实验时立刻抬起预置/通电按钮,电路断电,取下石墨电极,倒出电解液,再取下铝片进行清洗等后续操作。

电解槽在每次使用之前需擦干并验漏。尤其要注意清理铜电极及螺口螺帽处,若螺口螺帽上残留有液体即会造成漏液导致铝片被溶解进而腐蚀铜电极。正式实验前,应先使用一片铝片来进行验漏。通电过程中可以通过观察电流是否过大来判断电解槽是否漏液。

5.1.3一步氧化法

采用一步氧化法,在短时间内可以制备出结构色薄膜。但经一步氧化法制得的PAA薄膜色彩饱和度不高,色彩均匀性不好,故此方法多用于大量制备前的探索性预实验或是简单观察现象的教学实践。

实验操作过程如下:按操作规范安装电解槽,然后按实验规划在电解槽内加入相应电解液;将装有铝片的铜电极与直流电源的正极相连,石墨棒与直流电源的负极相连,分别固定在电解槽两端,通电进行氧化,温度由可调温冰柜控制,由秒表计时。

以5.5%的草酸电解液为例,经过大量实验确定:阳极氧化电压为45 V,温度控制在5 ℃,阳极氧化时间为 2 min左右,可得结构色较好的PAA薄膜。

5.1.4二步氧化法

采用二步氧化法,制备的薄膜微观结构较为规则,且薄膜色彩饱和度较好,主要用于深入研究薄膜的微观结构及光学等各种物理性质。

二步氧化法的过程分为:第一次氧化,冲洗,去膜,第二次氧化。二步氧化法中的两次电解氧化的条件及操作过程同一步氧化法完全相同,只是第一次氧化时间大大增长了。以5.5%的草酸电解液为例:第一次氧化时间为6 h,第一次氧化结束后,用去离子水将第一次氧化后得到的氧化铝模板冲洗干净,然后将氧化铝模板铝片放入去膜液中浸泡、除去第一次氧化得到的氧化铝膜,然后用去离子水冲洗干净,晾干。

5.2除去铝基

未除去铝基的PAA模板虽然有颜色的呈现,但由于铝基对可见光具有很高的反射率,带有铝基的PAA薄膜结构色饱和度不高。为了实现PAA薄膜不掺杂其他元素也能达到高饱和度,本实验应用氯化铜溶液与铝的置换反应(见下式)除去PAA薄膜背面的铝基。

2Al+3CuCl2=2AlCl3+3Cu

(9)

在除去铝基前,必须使用洗瓶冲洗以彻底清洗,去掉残留在铝片上的酸性电解液,否则氧化铝薄膜会被酸液反应掉。在除铝基时,应先在铝片的无氧化铝膜的一侧中心用尖嘴镊子圈出一个较小的范围,在此范围内使用胶头滴管一次滴加一小滴氯化铜溶液,待氯化铜与铝反应完全,用尖嘴镊子将置换出来的铜屑轻轻刮下,并用镊子夹起铜屑卷放到湿润的面巾纸上。如此反复多次,直到PAA薄膜背面的铝基被完全除去,得到单层PAA薄膜。

5.3实验结果与讨论

经过上述实验过程制得了一系列PAA结构色薄膜样品。但本实验尚存在阳极氧化的反应进程与速率不方便控制的问题。由于PAA薄膜的结构色是由薄膜上下表面反射光的干涉效应导致的,PAA薄膜厚度应在200~300 nm范围内才会出现结构色,薄膜由薄到厚在垂直方向上观察的颜色应由紫到红依次发生改变。所以反应时间过短或过长导致形成的PAA过薄或过厚,反射光没有落在可见光波段,都无法观察到薄膜结构色;而反应速率过快,则颜色将改变得很快,大量中间色不容易显示出来,造成很难对薄膜结构色的微调控。

影响反应速率的因素有很多,如两极间距、温度、电解液组分等。本实验根据电解槽规格,将两极间距固定在14 cm。以此条件下,进一步确定氧化电压、时间等其他条件。在极间电压固定的条件下,经过大量实验将最终成膜的氧化时间(一步氧化及二步氧化的第二次氧化)确定在2 min左右。当两极间距发生变化时,最终成膜氧化时间也会发生变化。仅在本实验确定的两极间距基础下,本文数据才有意义。

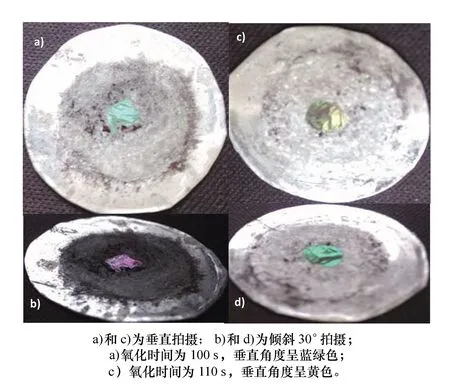

在以往的实验过程中发现,温度对于反应速率有很大影响。图5为室温下得到的两个样品(图中a)和b)为同一样品,c)和d)为同一样品,只是拍摄角度不同,两样品的氧化时间不同)。除反应时间不同外,其他条件均完全相同,但产生的薄膜结构色变化速度很快,不利于精确调控。而在标准控温实验中,PAA薄膜颜色变化速度明显减慢:当阳极氧化时间为100~160 s时,薄膜反射光波长落在可见光波段,每间隔约10 s,在垂直方向上观察,薄膜会产生一种颜色的变化,依次为紫、蓝、绿、黄、橙、红,如图6所示。所以,下一步将尝试将温度进一步降低后进行实验,探索是否可以在更长时间间隔内得到更加丰富的中间色。

图5 室温下实验的两个样品

图6 标准控温(5 ℃)下实验阳极氧化时间为100~160 s的PAA结构色

电解液组分对阳极氧化速率的影响也是显著的。减缓阳极氧化速率可以精确调控PAA薄膜结构色,得到更多中间色。在电极反应面积及两极间距不改变的条件下,虽然在一定范围内降低反应温度可以降低反应速率,但在实际生产中,降低反应速率的关键还在于电解液。在温度、电压等条件不变的情况下,电化学反应速率与电解液的成分与浓度有关。反应越快,电流密度也就越大。文献[12]报道了通过降低阳极氧化的电流密度来改变反应速率的方法。在基础酸性溶液中添加缓蚀剂,如羟基乙叉二磷酸等可以降低反应速率。添加表面活性剂(如甘油等)并不会改变PAA膜的形成过程,但会降低阳极氧化时PAA膜的生长速率以及氧化铝阻挡层的形成速率[12]。另外,制备PAA薄膜的基础酸性溶液一般为草酸或磷酸,在后续实验中可以尝试改用其他有机酸(如酒石酸、柠檬酸等),并在基础酸性电解液中加入缓蚀剂或表面活性剂以减缓阳极的反应速率,并通过实验观测电流值的大小,间接了解反应速率的变化,对数据进行分析整理,得出最优成分组合;再对该组合各组分的浓度配比同样运用上述方法进行精细调节,最终得到最佳电解液配置,达到精细控制反应速率的目的。

6 结语

本实验基于PAA 薄膜具有类似于生物体的周期性微结构,利用电化学方法实现了PAA 超薄膜结构色。本文较为详细地叙述了整个实验操作过程及注意事项,修改了之前实验中一些繁琐的操作步骤,降低了实验难度,提高了实验可操作性,便于满足教学及科研的实验需要。另外,关于电解液组分的配比调控,值得进一步深入研究,为日后广泛使用于大批量生产PAA薄膜提供依据,还可以作为课外拓展训练实验。

References)

[1] 范胜华,李海涛,刘力虎,等. 氧化铝模板的制备及表征[J].河北师范大学学报:自然科学版,2008,32(6):745-748.

[2] 敖欣,戴金辉,时磊艳,等. 超薄氧化铝模板的制备及应用[J].功能材料,2011(增刊1):1-5.

[3] 江小雪,赵乃勤,贾威,等. 两步阳极氧化法制备多孔阳极氧化铝膜[J]. 功能材料,2005,36(5):720-722.

[4] 贾晓轩. 具有结构色的金属氧化物的制备及表征[D] 石家庄:河北师范大学,2015.

[5] 黄晖. 基于AAO模板的微结构制备及应用研究[D]. 杭州:浙江大学,2013.

[6] 孟小娟. 多孔阳极氧化铝模板的制备与研究[D]. 临汾:山西师范大学,2013.

[7] 闫红丹. 阳极氧化铝模板(AAO)的制备及应用[D]. 昆明:昆明理工大学,2007.

[8] 李康. 纳米材料的AAO模板制备法研究[D]. 武汉:华中科技大学,2012.

[9] 屈叶青. 纳米孔氧化铝膜的制备及微观结构表征[D]. 湘潭:湘潭大学,2007.

[10] 李子岳. AAO/Al薄膜及M@AAO复合薄膜的制备和结构色[D] 石家庄:河北师范大学,2013.

[11] 杨绮琴,方北龙,童叶翔. 应用电化学[M]. 广州:中山大学出版社,2001:195-196.

[12] 王为,朱静,巩运兰,等. 甘油对阳极氧化铝纳米孔形成过程的影响[J].材料保护,2005,38(1):20-23.

Preparation of ultra-thin porous anodic alumina structural color films

Zhang Shiyuan, Xu Qin, Yan Ruijuan

(Department of Applied Physics, School of Science, Hebei University of Technology,Tianjin 300401, China)

This experiment in acidic electrolyte electrolysis can prepare PAA thin films by using the method of anodic oxidation. The thin films were used for specific observation and further study on its optical properties. According to the experimental processes and results,in the premise of temperature control, a primary control on the structure of thin film color was made, and the effects of electrolyte components on PAA film formation rate were discussed. After repeated practice, some modifications to the experimental procedure were made, and, the difficulties were reduced, the operability was improved, and the next step of the plan was presented briefly.

film preparation experiments; porous anodic alumina; structural color; nano materials

10.16791/j.cnki.sjg.2016.09.018

2016-02-27修改日期:2016-03-30

国家自然科学基金资助项目(11547250); 河北省自然科学基金资助项目(A2015202343); 河北省科技厅研究项目(15211043);河北省级重点项目“大学生创新创业项目”(DC201510080058);河北工业大学教育教学改革研究项目(201504030)

张士元(1995—),男,吉林省吉林市,河北工业大学应用物理系本科学生

E-mail:1972618893@qq.com

徐芹(1982—),女,河北石家庄,博士,讲师,主要从事高校教学教育研究.

E-mail:xuqinzi@126.com

TB383

B

1002-4956(2016)9-0066-05