分度转台的技术现状分析与亟待解决的技术难题

武汉智德立精工制造技术有限公司 王学新

分度转台的技术现状分析与亟待解决的技术难题

武汉智德立精工制造技术有限公司王学新

分度转台、数控分度回转台、转矩电机、气动、气浮转台、液压转台作为机床的重要部件,是确保机床加工各种精密零件的核心装备之一,广泛应用于各种机械零件的加工。随着社会的进步,技术的发展以及高端装备制造新的市场需求,对机械零件的加工精度要求越来越高。现在转台技术领域最大的困惑就是转台的分度精度、同心度、平面度等各项精度怎样满足高精度机械零件的加工要求。这个问题也成为当前转台领域的技术难题。世界各国该领域的工程技术专家,思考设计了很多解决方案,但精度提高的效果均不尽人意。

如何解决转台的超高精度分度和精准定位,同时又能满足精密机械零件在加工过程中确保转台不会产生角度位移和平面度、同心度误差,成为目前转台领域的世界性技术攻关难题。本文中,作者首先对目前全球各种转台在高精度分度和精准定位上的优缺点进行相关技术分析,而后在此基础上提出了自己的解决方案,供业内同仁参考。

一、蜗轮蜗杆传动转台分析

我们先从常规应用中最为广泛的蜗轮蜗杆传动转台进行分析:

(1)目前最常用的转台其内部传动方式为蜗轮蜗杆传动。由于蜗轮和蜗杆的传动接触面为滑动摩擦,因此摩擦阻力大、传动效率低。由于蜗轮材质较软而蜗杆材质硬度大,所以蜗轮极易磨损,从而导致分度误差越来越大,再加上蜗轮齿的等分度误差(也就是公法线误差),导致分度误差,所以该型结构传动的转台分度精度不高。

另外,由于蜗轮和蜗杆只能啮合2.5~3个齿,且不能使蜗杆螺旋面的两面与蜗轮齿的两面同时紧密啮合,所以输出转矩不大,而且反向间隙过大的问题无法解决。所以容易导致该型转台在加工零件时产生较大的角度偏摆。为了有效控制加工零件时的角度偏摆,人们想到了用气动和油压刹车锁紧输出端的工作台,来克服加工零件时的刀具切削力,控制角度偏摆的产生。但在刹车锁紧时,由于转台本身的反向间隙大,且输出转矩小,所以刹车锁紧固然能增大静止转矩抗衡加工零件时的切削阻力,但在刹车锁紧时必然产生较大的角度位移,导致加工零件在定位时就已经产生了较大误差。

按照这个技术线路,人们试图通过包络蜗杆,蜗杆螺旋逐渐增厚(也就是变位蜗杆),或蜗杆径向偏心可调等来克服蜗轮磨损后的精度丢失,但结果仍然无法解决超高精密分度的问题。而且由于蜗轮和蜗杆材料的不同,其热胀系数的差异,引发长期使用导致的温度升高,从而使其分度精度也大大降低。

(2)为了解决以上蜗轮蜗杆传动转台的先天技术不足问题,人们想到了通过鼠牙齿啮合的技术方案。其原理是通过将鼠牙齿圈固定在转台工作台底面,另一齿圈固定在转台箱体上通过蜗轮蜗杆带动抬起的工作台旋转分度,然后落下与固定在箱体上的齿圈进行上下齿圈啮合。这种结构的转台,其分度精度和重复精度都很高,也有足够的静止转矩抗衡加工刀具的切削阻力。但其最小分度只能是整数,且在工作台通过液压顶升,再旋转分度再落下的过程中,会产生工作台平面和中心轴轴心误差的技术问题,从而使装夹在工作台上的零件的基准面和轴心不能达到其精度要求。特别是多面箱体要求面与面上的孔的同心度要求高时,该型转台不能满足其精度要求。再就是该型转台在工作台顶升抬起,再旋转分度再落下啮合上下齿圈时,由于工作台再旋转分度时所产生的分度误差,会导致上下齿圈啮合时的对齿偏离,此时工作台和上齿圈一起落下时,上齿圈和下齿圈会产生强行啮合、强行摩擦,而齿面磨损导致其分度精度和重复精度降低。

该型工作台的优点是分度精度高,且有足够的静止转矩克服加工时刀具的切削阻力,缺点是不能满足任意分度的要求,在分度过程中不能有效保证工作台基准面和主轴的同心度。

(3)通过对以上两种形式的转台分度精度和定位精度的分析,我们可以看到其满足高精度零件的加工要求上存在先天不足。光学专家和数控专家想到了利用光栅闭环和计算机数字化处理来满足转台任意分度精度的技术问题。其实施方式无外两种:一种是在常规蜗轮蜗杆传动机构的转台。输出主轴上加装圆形光删,通过计算机系统来实施高精度分度;另一种是通过在力矩电机主轴上安装圆形光栅,通过闭环反馈位置信号给计算机系统,达到精准分度和定位。虽然这两种形式的解决方案都可达到分度和定位精度的超精准,但这两种形式的解决方案仍然存在分度和重复定位精准后怎样克服刹车锁紧时,其精度不发生改变的技术问题。由于其输出转矩小,为克服刀具切削和振动阻力就必须通过分度和定位后气压或液压刹车来锁紧工作台或主轴,但在锁紧时就会产生角度偏摆,从而使原本通过光栅闭环系统得来的精度发生变化,所以实际上还是降低了其精度。

另外,光栅的安装和使用对转台本身的装配精度和使用环境要求非常高。例如转台在工作过程中自身会产生温升,停机时温度会下降,在温度下降的过程中空气中的水份就会带着灰尘逐渐冷凝在圆形光栅上,从而使圆形光栅闭环的反馈信息产生较大的不确定性,给系统分度和重复定位带来更大的误差,最重要的是其精度丢失不可预见。那么,有圆形光栅闭环系统的转矩电机情况会怎么样呢?虽然转矩电机没有机械传动部分,但其输出的转矩更小,更要通过刹车锁紧来满足加工零件所需力矩要求,同样会产生锁紧后角度偏差和光栅受冷凝水雾的影响,使其各项精度降低。

因此,用以上两种方案同样不能满足高精密零件的加工要求。要害问题就是光栅受到污染后,其反馈的位置信息的错误信号不可预见,这就会使加工零件的报废率高。

要解决目前转台高精度分度和定位的技术难题,我们认为必须首先从机械传动上找到突破口,并结合数控伺服系统才能解决当前的困扰。第一,必须解决机械传动部分的磨损问题。第二,机械传动部分必须满足强大的输出转矩,使其足以抗衡其加工零部件时的刀具切削和振动,保证工作台不产生角度和平面及同心度的变动。第三,机械传动部分的反向间隙必须尽可能小,最好是零反向间隙。第四,传动机构的啮合精度误差达0.003mm-0.005mm内。通过长期大量的实践证明,转台只有有效解决这些机械的技术难题,再配合伺服数控系统,才能既实现转台分度精度和重复定位精度超精密的要求,又能满足高精密零件的加工需求。否则转台精度再高也只能用于检测,而不能应用在实际的高精密加工中。

下面简要介绍作者所在公司是如何解决这些相关技术难题的。我们的解决方案是:一种空间共轨传动技术及其传动装置的创新发明。

二、Wg系列回转台原理简介

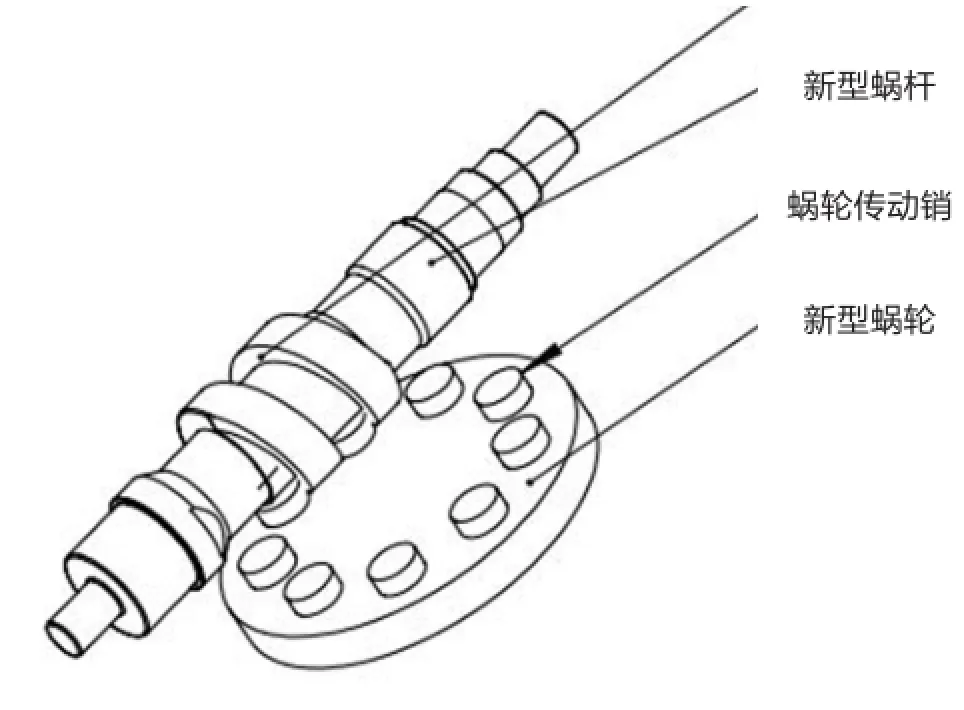

Wg系列回转台采用两级传动,总传动比为1∶180,其传动机构为有别于传统蜗轮蜗杆的新型蜗轮蜗杆传动件(如图1所示)。新型蜗轮蜗杆传动机构运用轨道共轭原理,蜗杆轨道与蜗轮上传动销运动轨迹共轭,实现蜗杆轨道槽面与蜗轮传动销线-线接触,两传动部件之间作用为滚动摩擦。

除了采用全新传动机构外,Wg系列回转台运用了自主设计的预紧处理,以消除传动过程中存在的极小间隙。如图2所示,对两根一级(以传动等级命名)新型蜗杆分别施加不同方向的旋转力矩,通过一级新型蜗轮的传递,使得作为一级新型蜗轮主轴的螺旋轨道呈轴对称的两根二级新型蜗杆旋转,旋转方向相反。在两根二级新型蜗杆同时不同向旋转时,蜗杆轨道槽面会与二级新型凸轮传动销紧密接触,实现无间隙线-线接触滚动摩擦传动。预紧处理之后,传动部件之间已无间隙,锁紧刚性联轴器,回转台即可使用。

图1 新型蜗轮蜗杆传动件示意图

图2 Wg系列回转台内部传动结构示意图

三、Wg系列回转台技术优势论证

由于Wg系列回转台采用独特的传动机构、创新式的结构设计和预紧处理,其相较于传统蜗轮蜗杆回转台,具有以下几大优势:

(1)Wg系列回转台采用线-线接触的新型蜗轮蜗杆传动机构,通过二级传动,实现足够大的转矩平稳输出和静止转矩,使其足以克服零件加工时的切削力和振动力对工作台的角度和平面偏摆位移,从而保证零件的加工定位精准。由于新型蜗轮蜗杆传动机构为滚动摩擦,相较于传统传动机构的滑动摩擦,摩擦力可以小到忽略不计,因此其能耗极低,箱内油温升幅小,噪音小,转台效率高。

(2)Wg系列回转台不仅采用全新蜗轮蜗杆传动机构,摩擦为滚动摩擦,而且各配合传动部件采用相同材料,经过表面渗氮处理,受力处硬度一致,这样在很大程度上减少了摩擦带来的损耗,在大幅提高回转台使用寿命的同时,至少能保证回转台两年以上精度质量。

(3)Wg系列回转台采用独特的传动机构,创新式的结构设计,并通过自主设计的预紧方式处理之后,其最大性能优势为其超高精度。回转台采用了两级精确传动,预紧处理消除了传动过程中接触处存在的间隙,其重复定位精度≤2″,回程误差达到2″,一级产品分度误差2″。本公司三级精度产品已通过湖北省计量测试技术研究院精度质量认证。

(4)Wg系列回转台运用217绝对值编码器伺服电机作为动力输入。由于其传动比高,摩擦损失极小,蜗杆槽壁厚度大且同时与多个传动销深度啮合,因而Wg系列回转台相较于同类型产品,其输出转矩大,在零件精加工时完全不用刹车锁紧,承载力达到8吨(已通过试验证实)。

四、结语

以上技术解决方案所制造的Wg系列转台,不仅有效解决了转台领域的各项技术难题,且通过三年的长期使用验证,其各项精度保持基本不变,能充分满足大工件精密加工的需求。但其结构复杂、生产工艺难度大、成本高,制造小型号的转台难度大,是其不足之处。

本公司wg系列转台所标注的精度为纯机械精度,如果通过系通补偿则结果依次为;正负7秒的通过系通补偿可达正负3.5秒;正负5秒的通过系统补偿可达正负2.5秒;正负4秒和正负3秒的通过系统补偿都可达正负1.5秒。□