高效、先进多工位级进模、多工位传递的特殊功能与合理应用

北京东方电子集团模具厂 陈炎嗣

高效、先进多工位级进模、多工位传递的特殊功能与合理应用

北京东方电子集团模具厂陈炎嗣

现代模具工业中,多工位级进模、多工位传递模都是一种高效率、高精度、技术密集型模具的典型代表。也是冲压模具的发展方向之一。

冲模的种类很多,如按工序组合分有:单工序模和多工序模,多工序模又可分为复合模和级进模;按冲模的功效分:普通冲模和高效冲模。高效冲模可分为复合模、多工位级进模、多工位传递模、自动弯曲机模具等。这四种冲模一般都比较精密,所完成的工序多,并且能实现冲压自动化生产,生产效率高,功效突出,所以在现代化大生产中起着重要的作用,应用越来越广。本文就多工位级进模和多工位传递模进行解读,与同行共同切磋、认识并合理应用。

其动作特征是:在副模具内,沿被冲压材料的直线送进方向,具有两个或两个以上多工位,并在压力机的一次行程中,在不同的工位上完成至少两道或两道以上多个冲压工序,压力机每冲压一次,即可获得一个完整的制件。

冲压用材料为事先加工成一定宽度的成卷长带料,一般由设备或附设的送料机构自动送入模具,经连续、等距离地送进冲压,自动完成制件所需的全部冲压工序后得到成品零件,不再加工。

在一副多工位级进模中,各工位按顺序关联,完成不同的加工,并在压力机一次程中完成,诸如弯曲、拉深、成形、翻孔、攻螺纹及叠铆等工序。由于冲压件各不相同,所要完成的冲压工序和工位数因件而异,也各不相同。一般说来,对于小型件,无论冲压件形状怎样复杂,冲压工序怎样的多,均可以用一副多工位级进模冲制完成。对于批量大的,薄料小型件特别适宜采用精密、多工位级进模加工。

1.功能特点

(1)冲模中生产率最高。级进模是连续冲压的多工序冲模,在一副模具内可以完成冲裁、弯曲、成形、拉深等多道工序。仅用一台压力机可完成从板料到成品的各种冲压过程,免去了用单工序模的周转两次冲压的定位环节,显著提高了生产率和设备利用率等。

由于排样采用多排,一次冲压可以出多件。采用高速冲压(目前已有2500次/min,常用700~800次min,连续拉深100次/min左右),每分钟冲次比普通冲压高出十多倍,生产率大大提高。

(2)可实现自动化冲压。级进模利用卷料或带料经开卷机——矫平机——驰张或控制器——送料器——压力机和模具——制件收集器——废料或载体切断、收卷等,在调整好的情况下可无人自动生产,一旦冲压过程异常,由于模具上设有安全监测保护装置,设备会自动停机,故能实现自动化冲压生产。

(3)模具寿命长。采用级进模冲压时,可以将制复杂的外形或内形加以分解,不必集中在一个工位,因此可以解决复合模冲压中的“最小壁厚”问题,若强度不足可设空位,从而简化凸模和凹模的刃口形状,且提高其强度和刚度,寿命也大大提高。

(4)操作安全。多工位级进模有使用条料的,一般是手工送料;有使用卷料的,一般是自动送料。不论是手工送料,还是自动送料,操作者的手都不需进入冲压危险区,因此操作安全。

(5)结构复杂、模具设计制造周期长、成本高。多工位级进模的结构随冲件的复杂程度而定,设计模具结构时要考虑的内容比任何模具都多,模具的制造随着工位数的增加,相应要加工的模具零件也多了,其中工作零件的精加工都要采用高精度设备(例如数控坐标磨、光学曲线磨、慢走丝线切割机床等),不仅加工周期长,而且工时费比普通加工高许多,所以模具成本较高,装配、调试、维修技术要求也高。

(6)制件的形状与尺寸大小适当。当制件的料厚>5mm,外形尺寸>250mm时,不仅冲压力大,而且模具的结构尺寸大,故不适宜采用级进模。

(7)模具大小与压力机的合理匹配。多工位级进模的外形尺寸一般较大,模具的总尺寸和冲压力适用于生产车间现有的压力机大小,必须和压力机的相关参数匹配。

2.动作特征

多工位传递模具简称传递模具。它是在一台有多个(如7~14个)工位的压力机上,装有相应数量(根据工序的安排工位数可以不用满)的近似单工序模具,可连续自动地进行落料、拉深、冲孔(包括侧冲孔)、翻边、切边、弯曲、整修、攻螺纹等工作。冲压过程中,落料工序,由卷料通过纵向自动送料装置,靠材料的载体运行完成落料外,其他工序,冲件为单个半成品工序件的送进,靠多工位压力机台面上的机械手夹持装置,自动等距离传递。模具在压力机上部滑块上下往复运动下,实现连续自动冲压工作。

滑块的行程数就是每分钟生产的冲压件数量。

3.功能特点

该模具具有常规多工位级进模的功能,但又有与多工位级进模不同地方:多工位传递模具的每一个工位,独立地装有上下模,并且能各自调整闭合高度,而多工位级进模具则将各个工位常常分布在一块模板上,上下模基本上都装在同一个模架上。多工位缘进模具比较完整,而多工位传递模具不用时比较分散。此外,冲压过程中半成品的传递方式也不同,多工位传递模具半成品分离于条料载体,半成品的传递靠机械手;而多工位级进模具的半成品与条料载体在一起,半成品的传递跟着条料送进。一般情况下,制件在最后工位才从条料载体上被分离出来。

4.合理应用

多工位传递模具适用于电子、仪表行业中小型、精密、复杂、大批量生产的拉深类壳体制作,如电视机显像管子枪零件、收录机磁头屏蔽罩、变压器、电表、微电机和电池外壳等,也适用于汽车行业的中小冲压成形件,如汽车油箱、轮胎毂等。此外应有相应的多工位冲压设备。

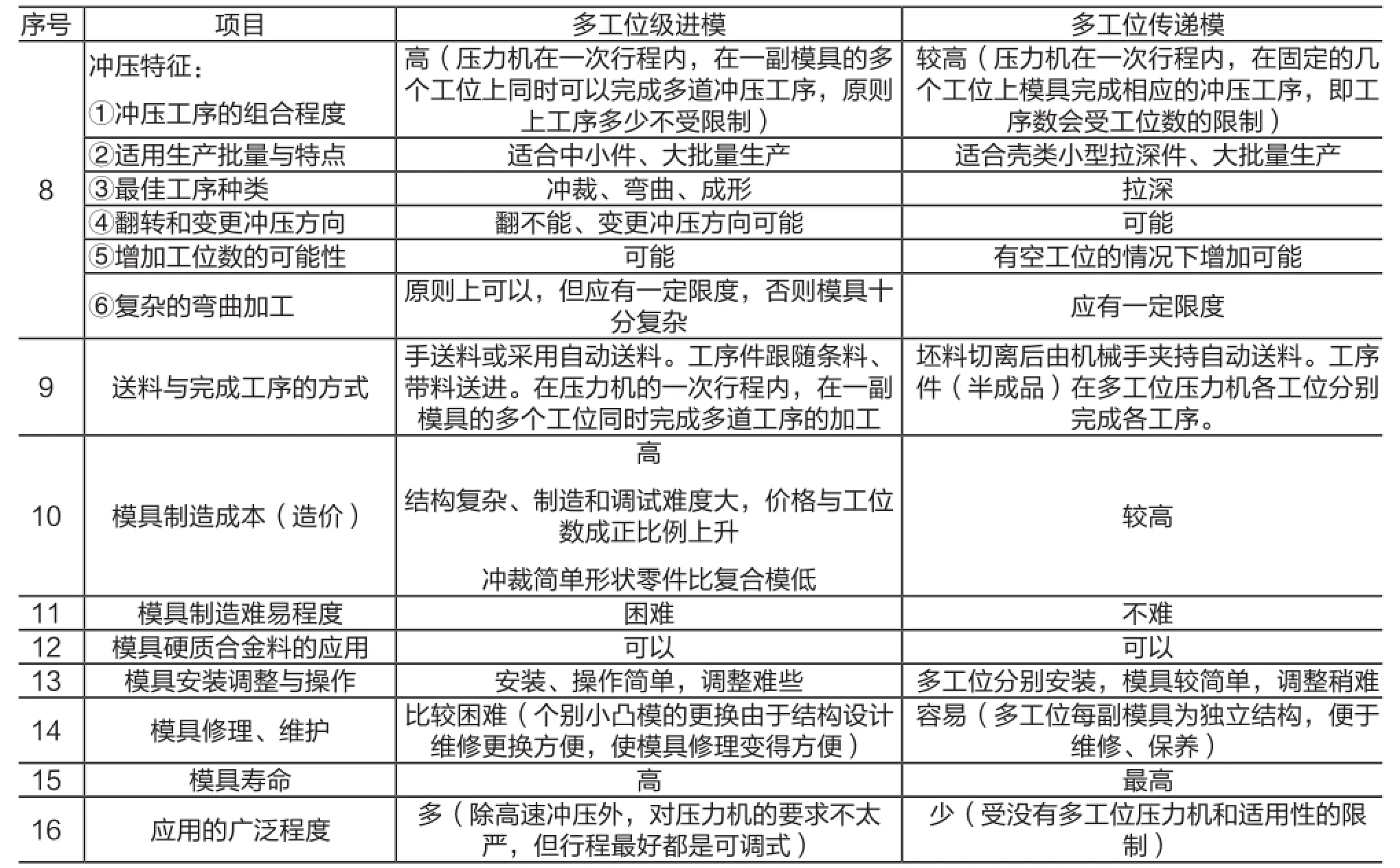

5.两种高效模具的使用特点比较

多工位级进模具、多工位传递模具的使用特点比较见附表。□

多工位级进模具、多工位传递模具的使用特点比较表

序号项目多工位级进模多工位传递模冲压特征:①冲压工序的组合程度较高(压力机在一次行程内,在固定的几个工位上模具完成相应的冲压工序,即工序数会受工位数的限制)②适用生产批量与特点适合中小件、大批量生产适合壳类小型拉深件、大批量生产③最佳工序种类冲裁、弯曲、成形拉深④翻转和变更冲压方向翻不能、变更冲压方向可能可能⑤增加工位数的可能性可能有空工位的情况下增加可能⑥复杂的弯曲加工原则上可以,但应有一定限度,否则模具十分复杂应有一定限度高(压力机在一次行程内,在一副模具的多个工位上同时可以完成多道冲压工序,原则上工序多少不受限制)8 9送料与完成工序的方式手送料或采用自动送料。工序件跟随条料、带料送进。在压力机的一次行程内,在一副模具的多个工位同时完成多道工序的加工坯料切离后由机械手夹持自动送料。工序件(半成品)在多工位压力机各工位分别完成各工序。高10模具制造成本(造价)结构复杂、制造和调试难度大,价格与工位数成正比例上升冲裁简单形状零件比复合模低较高11模具制造难易程度困难不难12模具硬质合金料的应用可以可以13模具安装调整与操作安装、操作简单,调整难些多工位分别安装,模具较简单,调整稍难14模具修理、维护比较困难(个别小凸模的更换由于结构设计维修更换方便,使模具修理变得方便)容易(多工位每副模具为独立结构,便于维修、保养)15模具寿命高最高16应用的广泛程度多(除高速冲压外,对压力机的要求不太严,但行程最好都是可调式)少(受没有多工位压力机和适用性的限制)