伊拉克鲁迈拉油田S形定向井降摩减扭技术

李典伟,杨忠福,邸百英,陈绍云,王建艳

(1.中国石油大庆钻探工程公司钻井工程技术研究院,黑龙江大庆 163413;2.中国石油大庆钻探工程公司国际事业部,黑龙江大庆 163411)

伊拉克鲁迈拉油田S形定向井降摩减扭技术

李典伟1,杨忠福2,邸百英2,陈绍云1,王建艳1

(1.中国石油大庆钻探工程公司钻井工程技术研究院,黑龙江大庆 163413;2.中国石油大庆钻探工程公司国际事业部,黑龙江大庆 163411)

鲁迈拉油田S形定向井钻井过程中摩阻扭矩大,部分井出现扭矩超出顶驱扭矩额定上限的问题,严重影响了钻井速度,导致钻井周期延长、钻井成本增加。为此,从井眼轨道优化、试验应用旋转导向系统和水力振荡器、优选钻井液润滑剂等方面开展了降摩减扭技术研究,形成了适合鲁迈拉油田S形定向井钻井需求的降摩减扭技术:采用S形井眼轨道,最优井眼曲率为(2.85°~3.00°)/30m,最大井斜角为30°;优选应用加量均为3%的液体润滑剂RH3和固体润滑剂超细膨化石墨;水平位移大于500.00 m或定向施工须进入Mishrif层的定向井应用旋转导向系统,其余定向井应用水力振荡器,以提高机械钻速,降低扭矩。该降阻减扭技术在鲁迈拉油田13口S形定向井进行了应用,扭矩降低30%以上,机械钻速提高37.7%,较好地解决了该油田S形定向井钻井摩阻扭矩大的问题。

摩阻;扭矩;定向井;井眼轨道;旋转导向;水力振荡器;润滑剂;鲁迈拉油田

伊拉克鲁迈拉油田开发45年来,已在1 800 km2面积内累计钻井1 000余口,井网密度不断加大;同时,由于战争损坏、地面井口受限等原因,造成该油田定向井数量逐年增多,已达到年钻井总数的70%。由于该油田储层渗透率高达1~1 000 mD、有效孔隙度达15%~25%,常规J形定向井极易发生压差卡钻(试验的2口J形定向井都失败),因此只能采用S形定向井,但同等条件下S形定向井井眼摩阻较J形定向井更高。该油田上部Dammam层为漏层,下部井深1 800.00 m以深存在易塌页岩层和高渗层,不利于定向施工,导致可供定向的井段长度不足900.00 m。同时,由于井场布置等因素的限制,水平位移一般为350.00~1 000.00 m,且采油工程要求造斜率一般控制在4°/30m以下,这就要求在较短的垂深增量范围内要钻进出较大的水平位移,导致定向段比例达到75%以上,井眼摩阻扭矩进一步增大,部分井出现扭矩超出顶驱35 kN·m额定上限的问题,虽然采取了泡油泡酸等处理措施,但未取得理想的降低扭矩的效果,最终选择侧钻,从而延长了钻井周期、增加了钻井成本。因此,大庆钻探工程公司开展了鲁迈拉油田S形定向井降摩减扭技术研究,并在13口井进行了现场应用,与原有的7口同类定向井相比,实际扭矩降低30%以上,在提高机械钻速、降低钻井成本方面获得较好的效果。

1 S形定向井钻井技术难点

鲁迈拉油田地层发育稳定,自上而下依次为Dibdibba层、Lwr-Fars层、Abu-Ghar层、Dammam层、Rus层、Ummer-rad层、Tayarat层、Shiranish层、Hartha层、Sadi层、Tanuma层、Khasib层、Mishrif层、Rumaila层、Ahmadi层、Mauddud层、Nahr-Umr层、Shuaiba层和Zubair层,主要目的层为Zubair油层,地震及实钻资料证实,该油田几乎没有断层存在。但该油田地层岩性结构较为复杂,并且软硬地层频繁交错,局部含硫化铁矿物,给井身质量及井斜控制带来了不同程度的困难。各组地层主要岩性特点及钻井风险如下[1]:

1) 该油田发育6套漏失地层,占总井深的51.19%。其中Dammam层井深420.00~680.00 m,90%以上定向井在钻进该地层时发生严重漏失;Hartha层井深1 600.00~1 850.00 m,地层岩性为裂缝、孔隙极其发育的白云岩和石灰岩,为主要漏失层,50%以上定向井在钻进该地层时发生严重漏失,鲁迈拉油田南部尤为严重;部分地区存在溶洞,造成钻井过程中钻井液失返及井壁坍塌。

2) 该油田发育2套含硫水层,层段长为260.00~300.00 m,Ummer-rad层下部100.00 m和Tayarat层全部均发育含硫水层,井控风险较大。如Ru-398井钻至井深1 724.00 m(Hartha层)时,钻井液完全漏失后含硫水溢出并伴有H2S气体,井控风险增大。

3) Rus层、Ummer-rad层和Tayarat层等存在砾岩、硬石膏和硫铁矿夹层,造成机械钻速低、PDC钻头崩齿、定向工具面不稳等问题。

4) Shiranish层、Mishrif层和Zubair层渗透率高达1 000~4 000 mD,同时该油田已开发45年,部分井Mishrif层和Up-shale层的孔隙压力梯度下降了0.10~0.23 MPa/100m,造成压差卡钻的风险进一步增大。

5) 部分老井由于战争以及管理不当等原因,相关资料缺失严重,与国内外其他油田防碰井多为“单点”或“小段”防碰相比[2],鲁迈拉油田S形定向井下部井段防碰扫描段长达1 500.00~2 000.00 m,定向井钻井防碰难度很大。

2 井眼轨道优化设计

2.1井眼剖面类型选择

井眼轨道设计主要有恒曲率和变曲率两种,其中恒曲率法设计思路简单易行,现场施工便于实现,但井眼摩阻较大。变曲率法井眼摩阻较小,但设计复杂,现场施工过程中不易实现。不同轨道类型分析计算及现场试验对比表明,在钻达相同靶点情况下J形定向井进尺比S形定向井约少50.00 m;但从压差计算公式可以看出,随着井斜角增大,高渗透层更易发生压差卡钻。同时,由于J形定向井的定向段位于三开井段,造成其钻井周期比S形定向井长10~20 d,且井斜角大于15°的J形定向井需要采用旋转导向技术钻进,而S形定向井更能满足后期作业的需要。因此,从进尺、钻井风险、钻井周期和成本等多方面综合分析,鲁迈拉油田定向井设计采用S形井眼轨道,即“直—增—稳—降—稳”五段制剖面。

2.2井口坐标优化设计

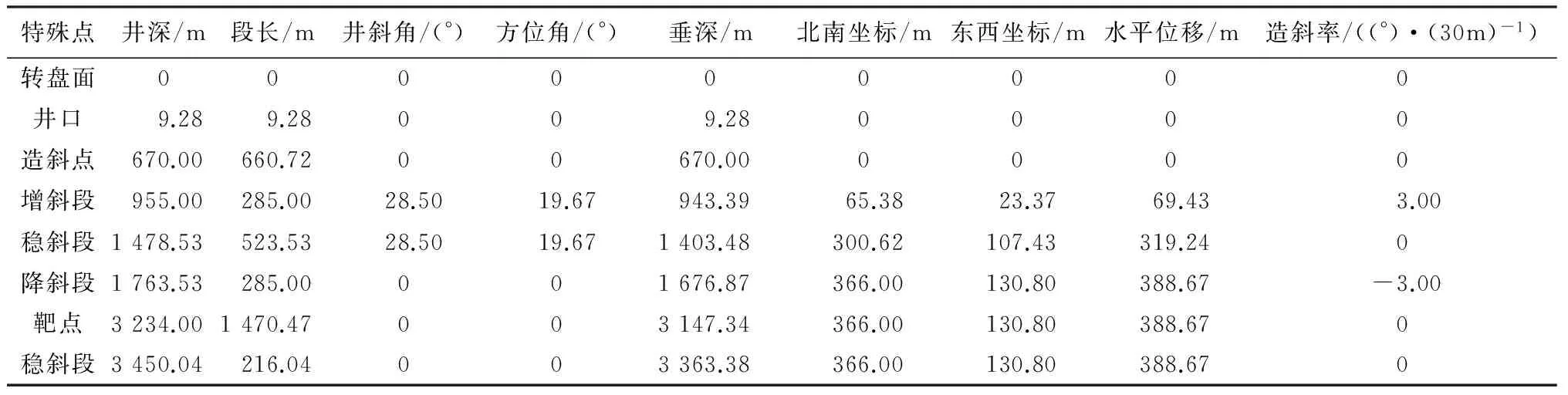

当靶点、方位确定后,井口坐标主要由靶前距决定。靶前距的确定主要考虑所用造斜工具的造斜能力、曲率与摩阻的关系,最终在满足地质设计要求和安全施工的前提下选择最低摩阻的靶前距。由于鲁迈拉油田开发时间长以及战争等因素的影响,地面情况较为复杂(联合站、油田公路、未排爆雷区等),并根据安全防护的要求需增加防弹墙、防弹沟和铁丝网等设施,井场面积虽然增大为180.00 m×180.00 m,但可供选择的井位范围较小。针对鲁迈拉不同地质和地面情况,在开展摩阻扭矩分析的基础上(见表1),建立了鲁迈拉油田井型划分方法。根据地面建设情况和采油集输管线的布置情况大致确定井眼方位后,根据已知的地质靶点和合理的靶前距(即线段长度),确定最优的井口坐标,表达式为:

X=X1+LsinZ

(1)

Y=Y1+LcosZ

(2)

式中:X为井口横坐标,m;X1为靶点横坐标,m;Y为井口纵坐标,m;Y1为靶点纵坐标,m;Z为井眼方位与格北方位的夹角,(°);L为靶前距,m。

表1 不同造斜率和水平位移条件下井眼摩阻扭矩分析

2.3井眼轨道设计

首先取设计方位线上的垂直平面,建立二维垂直坐标系。已知井口坐标、目标点e处坐标、造斜段造斜率K1、稳斜段井斜角α和降斜段造斜率K2,建立数学模型,求解井眼轨道曲线方程及各点的坐标[3]:

(3)

(4)

式中:S为水平位移,m;H为造斜点至降斜段终点的垂直增量,m;H0为造斜点井深,m;H4为降斜段结束时的井深,m;K1和K2分别为造斜段和降斜段的造斜率,(°)/30m;L1和L2分别为造斜段和降斜段的段长,m。

根据鲁迈拉油田定向井实钻情况设定边界条件:1)造斜率K1和K2取值≤3°/30m,最优取值为(2.85°~3.00°)/30m;2)由于Rus层比较硬,一般设定进入Ummer-rad层15.00 m(垂深870.00 m);3)为了降低固井施工难度和成本,机械式分级箍推荐应用的最大井斜角为28.5°;4)Hartha层的孔隙度和渗透率高,易发生井漏,因此一般要求钻进该层前将井斜角降斜至0°,垂深为1 600.00~1 700.00 m。Ru-151A井的井眼轨道设计方案如表2。

表2 Ru-151A井井眼轨道优化设计结果

现场钻进施工时,根据鲁迈拉油田地质特点和定向技术难点,增斜段采用相对较低的造斜率,随着井斜角增大、造斜趋势的形成,钻进降斜段时提高造斜率,以缩短降斜段的长度[4]。

3 降摩减扭技术

鲁迈拉油田定向井主要通过MWD监测井眼质量,用单弯螺杆实现定向控制,但在定向钻进过程中由于摩阻扭矩大易产生托压现象,不仅严重影响定向井的机械钻速,同时也易引起压差卡钻等井下故障的发生,尤其对于水平位移超过500.00 m或定向施工必须进入Mishrif层的定向井,压差卡钻概率高达80%以上。为进一步提高钻井效率,降低井下风险,在水平位移较大的定向井(定向施工进入Mishrif层)开展了降摩减扭技术研究与试验。

3.1旋转导向系统的试验

旋转导向系统能够最大限度地解放钻压,同时又能够控制井斜,在鲁迈拉油田2口定向井进行了现场试验。其中,R-569z井是鲁迈拉油田北部的第一口水平位移大于500.00 m的S形定向井,三开井段钻进中使用了旋转导向系统,但钻进过程中发生卡钻,因无法解卡而爆炸松扣,最终填井侧钻。R-581井是井底位移大于500.00 m的S形定向井,二开定向后使用了旋转导向系统,进尺1 529.00 m,平均机械钻速10.23 m/h,与相邻2口井相比,平均机械钻速分别提高了48.4%和59.6%,钻进时间分别缩短了3.24和4.87 d。

3.2水力振荡器的试验

在S形定向井尤其是大位移定向井中,轴向力传递通常较困难,如在大位移井中,摩阻相当高,有时会导致钻柱发生自锁,使轴向力下传开始变得困难,钻柱起下、螺杆钻具滑动钻进、完井管柱的下入、钻压传递都将变得异常困难。为了降低摩阻并实现轴向力的连续传递,国内外已经采用了许多方法与工具,包括应用液体或固体润滑剂、滚轮减阻等机械工具、在钻杆之上接入钻铤或加重钻杆、旋转钻杆和清洁井眼等措施[5],并取得一定的效果。水力振荡器的研发应用对于实现钻压的有效传递、减少滑动钻进期间的钻具托压现象、减少马达制动现象、提高对工具面的控制能力并最终实现提速增效具有重要作用[6]。Ru460井在822.00~1 773.00 m井段试验应用了水力振荡器,进尺951.00 m,钻进时间127.85 h,平均机械钻速7.43 m/h,与邻井Ru-046A井相比,平均机械钻速提高了37.8%,钻井时间缩短了38 h。

3.3钻井液性能优化

为了满足S形定向井现场施工要求,同时考虑环保要求不能应用油溶类润滑剂,因此需从两方面考虑解决问题:1)通过配伍性试验,选择多类型水基润滑剂配合使用,改善滤饼上润滑剂的分布,从而增强钻井液的润滑性,并考虑引入固体石墨来降低摩阻;2)从地层本身的孔隙度分析,选择合理粒径的屏蔽暂堵处理剂实现“暂时降低孔渗”的目的,并通过流性调节剂、降滤失剂的优化调配,降低高温高压滤失量和静滤失量,从而形成薄而致密的滤饼,降低压差卡钻的风险[7-9]。

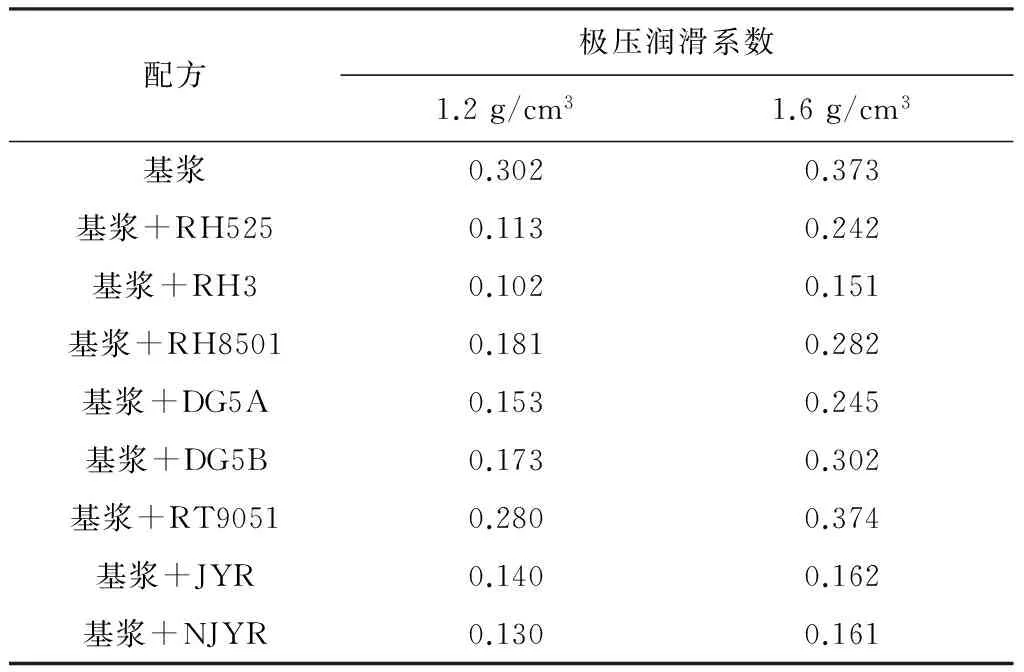

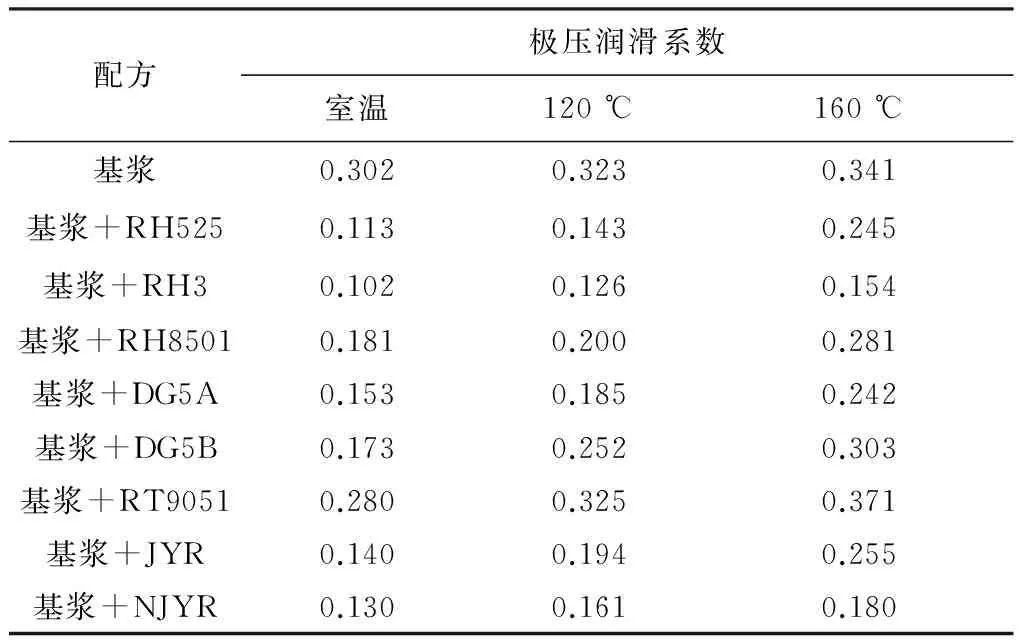

3.3.1液体润滑剂优选

钻井液基浆配方为3.00%FT-1+3.00%KFT+3.00%CMC-LV+1.00%PAC-LV+0.25%NaOH+0.10%Na2CO3+2.50%RH-3+0.05%XC+ 3.00%HM-1,分别加入国内常用的、效果相对较好的8种润滑剂,测量不同密度及不同温度下钻井液的极压润滑系数,结果见表3和表4。

表3加入不同润滑剂的钻井液在不同密度下的极压润滑系数

Table 3EP lubricity of drilling fluids with different lubricants under different density

配方极压润滑系数1.2g/cm31.6g/cm3基浆0.3020.373基浆+RH5250.1130.242基浆+RH30.1020.151基浆+RH85010.1810.282基浆+DG5A0.1530.245基浆+DG5B0.1730.302基浆+RT90510.2800.374基浆+JYR0.1400.162基浆+NJYR0.1300.161

表4加入不同润滑剂的钻井液在不同温度下的极压润滑系数

Table 4EP lubricity of drilling fluids with different lubricants under different temperature

配方极压润滑系数室温120℃160℃基浆0.3020.3230.341基浆+RH5250.1130.1430.245基浆+RH30.1020.1260.154基浆+RH85010.1810.2000.281基浆+DG5A0.1530.1850.242基浆+DG5B0.1730.2520.303基浆+RT90510.2800.3250.371基浆+JYR0.1400.1940.255基浆+NJYR0.1300.1610.180

从表3、表4可以看出,润滑剂RH3能够有效降低钻井液的极压润滑系数,在高温条件下效果更加明显。为了确保钻井液具有良好的润滑性能,优选润滑剂RH3、RH525和DG5A复配作为液体润滑剂,其中RH525和DG5A的最优加量为0.5%。

在基浆中加入润滑剂RH3,进行不同密度和不同试验条件下的润滑性能试验,以确定RH3的最佳加量,试验结果见表5。从表5可以看出,润滑剂HR3加量大于3%后,不同密度钻井液的摩阻系数均趋于平稳,因此确定润滑剂RH3的最优加量为3%。

表5RH3不同加量下的钻井液摩阻试验结果

Table 5Drag test results of drilling fluids with different lubricant RH3 dosage

RH3加量,%摩阻系数1.2kg/L1.4kg/L室温99℃老化48h室温99℃老化48h00.3110.3120.3230.34410.2120.2330.2250.22120.1510.1620.1820.17330.1410.1420.1310.14340.1300.1210.1430.14150.1100.1110.1210.13260.1010.1120.1320.11170.1010.1130.1230.12190.1010.1020.1100.111100.1220.1310.1420.131

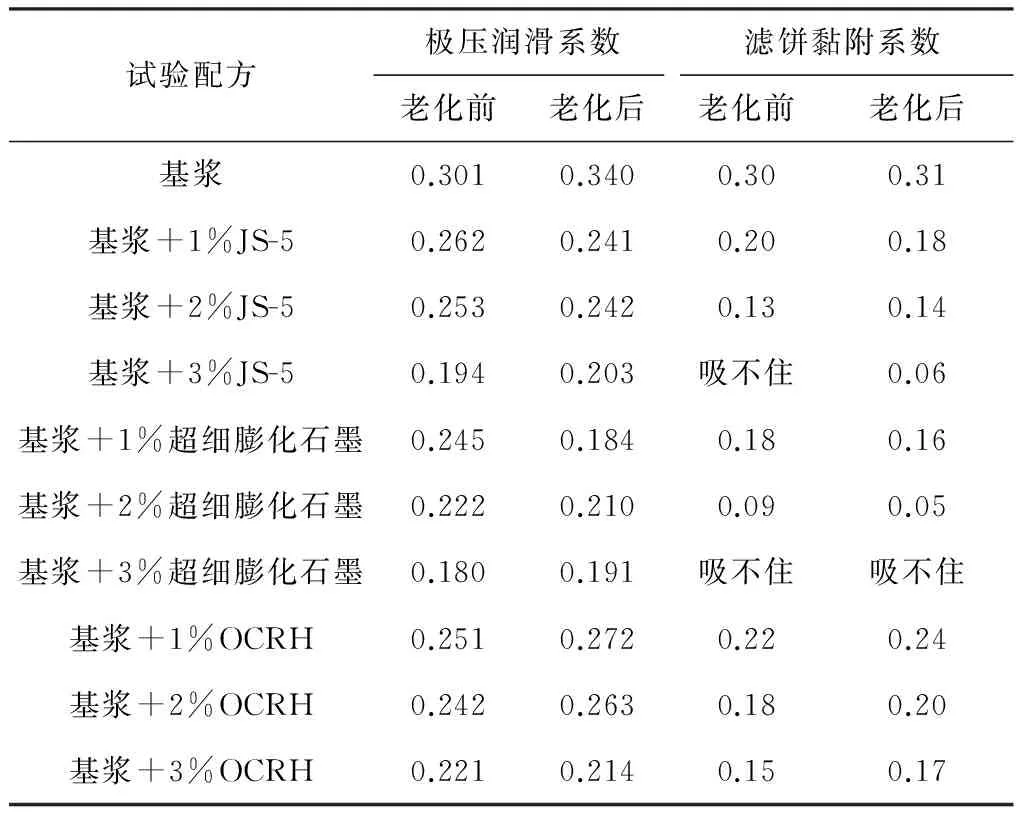

3.3.2固体润滑剂优选

固体润滑剂颗粒具有晶体层格结构,可将滑动摩擦变为滚动摩擦,大幅度降低钻具在钻进过程中的磨损,防止压差卡钻,延长钻具使用寿命[10]。选择国内常用的固体润滑剂JS-5、超细膨化石墨和OCRH,分别考察它们对钻井液润滑性的影响,结果见表6。

表6 固体润滑剂的润滑性能试验结果

从表6可以看出,超细膨化石墨的润滑效果最好,且已钻井的现场应用效果表明,其对钻井液性能的影响不明显,因此优选超细膨化石墨作为固体润滑剂,确定其加量为3%,以提高钻井液的润滑防卡能力,保证施工安全。

3.4室内软件模拟计算

用软件模拟计算钻井液优化前后对扭矩的影响,结果如图1所示。

图1 钻井液优化前后理论扭矩对比情况Fig.1 Theoretic torque comparison between optimum and original situation

从图1可以看出,优化前钻井液对扭矩的影响明显大于优化后。这是因为优化前钻井液与地层的物理渗透和化学作用强烈[11],造成井壁不规则,摩阻变大;而优化后钻井液与地层的作用较弱,不会产生水化膨胀和分散,对井眼稳定性的影响很小。同时加入石墨等润滑材料,进一步降低了钻井液的摩阻系数,使理论扭矩降低近40%。

4 现场应用效果

鲁迈拉油田定向井降摩减扭技术在现场累计应用13口井,与未应用降摩减扭技术的7口同类定向井相比,实钻扭矩降低30%以上,尤其是随着井深和水平位移的不断增加,部分井扭矩降低近60%,机械钻速提高37.7%(其中,二开定向段机械钻速提高13.9%,三开井段机械钻速提高65.8%)。

NP-FW29-MP井是鲁迈拉油田一口S形定向井(水平位移612.00 m),一开采用φ444.5 mm钻头钻至Dammam漏层上部稳定泥岩段(井深553.00 m),下入φ339.7 mm套管;二开采用φ311.1 mm钻头钻至Tanuma层顶(井深2 092.00 m,垂深1 954.15 m),完成全部定向施工,下入φ244.5 mm套管;三开采用φ215.9 mm钻头钻过储层60.00 m(井深3 501.00 m,垂深3 356.87 m),下入φ177.8 mm套管。该井在三开钻井过程中采用了降摩减扭技术,最大摩阻30 kN,最大扭矩22 kN·m,平均机械钻速11.34 m/h,钻井周期37.52 d,与未应用降摩减扭技术的邻井NP-FR31-MP井(水平位移624.00 m,井深3 502.50 m,垂深3 359.45 m)相比,最大摩阻降低26.7%,最大扭矩降低31.2%,平均机械钻速提高40.1%,钻井周期缩短3.96 d。

5 结 论

1) 通过优选最优靶前距和井眼轨道优化,结合鲁迈拉油田的实际情况,定向井设计采用S形轨道,确定最优井眼曲率为(2.85°~3.00°)/30m、最大井斜角为30°。

2) 水平位移大于500.00 m或定向施工须进入Mishrif层的S形定向井,采用旋转导向系统钻进,钻井周期可缩短3 d以上;其他定向井则推荐采用常规定向工具+水力振荡器钻进,机械钻速提高35%以上,钻井周期缩短1 d以上。

3) 以井眼轨道优化、应用旋转导向系统及水力振荡器、优选钻井液润滑剂为主的降摩减扭技术,在鲁迈拉油田13口S形定向井的应用效果表明,扭矩降低30%以上,机械钻速提高37.7%。

[1]方立亭.伊拉克鲁迈拉油田岩性特征及钻井风险评价[J].西部探矿工程,2015,27(5):156-159.

FANG Liting.The lithology character and drilling risk assessment in Iraq Rumaila Oilfield [J].West-China Exploration Engineering,2015,27(5):156-159.

[2]刁斌斌,高德利.邻井定向分离系数计算方法[J].石油钻探技术,2012,40(1):22-27.

DIAO Binbin,GAO Deli.Calculation method of adjacent well oriented separation factors[J].Petroleum Drilling Techniques,2012,40(1):22-27.

[3]陈绍云,李瑷辉,李瑞营,等.大庆油田葡浅12区块浅层稠油水平井钻井技术[J].石油钻探技术,2015,43(1):126-130.

CHEN Shaoyun,LI Aihui,LI Ruiying,et al.Horizontal well drilling technology in shallow heavy oil recovery in Block Puqian 12 of the Daqing Oilfield[J].Petroleum Drilling Techniques,2015,43(1):126-130.

[4]陈鑫,陈绍云,王楚,等.扭力冲击器在宋深9H侧钻小井眼水平井中的应用[J].石油钻采工艺,2014,36(6):32-35.

CHEN Xin,CHEN Shaoyun,WANG Chu,et al.Application of TorkBuster to sidetracking of slimhole horizontal well in Well Songshen 9H[J].Oil Drilling & Production Technology,2014,36(6):32-35.

[5]李瑞营,王峰,陈绍云,等.大庆深层钻井提速技术[J].石油钻探技术,2015,43(1):38-43.

LI Ruiying,WANG Feng,CHEN Shaoyun,et al.ROP improvement in deep formations in the Daqing Oilfield[J].Petroleum Drilling Techniques,2015,43(1):38-43.

[6]陈绍云,邢琛,孙妍.提高庆深气田气体钻井效率技术研究[J].石油钻采工艺,2014,36(1):22-25,28.

CHEN Shaoyun,XING Chen,SUN Yan.Technical research on improving efficiency of gas drilling in Qingshen Gas Field[J].Oil Drilling & Production Technology,2014,36(1):22-25,28.

[7]邸百英,杨跃波,王大力,等.古平1井井眼轨迹控制技术[J].石油钻探技术,2000,28(2):10-11.

DI Baiying,YANG Yuebo,WANG Dali,et al.Well trajectory control technique in Guping 1 Well[J].Petroleum Drilling Techniques,2000,28(2):10-11.

[8]沈国兵,刘明国,晁文学,等.涪陵页岩气田三维水平井井眼轨迹控制技术[J].石油钻探技术,2016,44(2):10-15.

SHEN Guobing,LIU Mingguo,CHAO Wenxue,et al.3D trajectory control technology for horizontal wells in the Fuling Shale Gas Field[J].Petroleum Drilling Techniques,2016,44(2):10-15.

[9]于海波,王峰,邸百英.鲁迈拉油田无固相KCl钻井液体系研究及应用[J].石油工程技术,2015,13(5):62-64.

YU Haibo,WANG Feng,DI Baiying.The solid free KCl drilling fluid study and application in Rumaila Oilfield[J].Petroleum Engineering Technology,2015,13(5):62-64.

[10]张国仿.涪陵页岩气田低黏低切聚合物防塌水基钻井液研制及现场试验[J].石油钻探技术,2016,44(2):22-27.

ZHANG Guofang.The development and field testing of low viscosity and low gel strength polymer collapse-resistant water-based drilling fluid in the Fuling Shale Gas Field[J].Petroleum Drilling Techniques,2016,44(2):22-27.

[11]张会增,管志川,柯珂,等.横向振动对水平井眼中钻柱摩阻的影响研究[J].石油钻探技术,2015,43(3):61-64.

ZHANG Huizeng,GUAN Zhichuan,KE Ke,et al.The impact of lateral vibration on friction of drill string in horizontal wells[J].Petroleum Drilling Techniques,2015,43(3):61-64.

[编辑滕春鸣]

Drag and Torque Reducing Techniques on S-Shaped Directional Wells of the Rumaila Oilfield

LI Dianwei1,YANG Zhongfu2,DI Baiying2,CHEN Shaoyun1,WANG Jianyan1

(1.DrillingEngineeringTechnologyResearchInstitute,CNPCDaqingDrillingEngineeringCompany,Daqing,Heilongjiang,163413,China; 2.InternationalDivision,CNPCDaqingDrillingEngineeringCompany,Daqing,Heilongjiang,163411,China)

S-shaped directional wells in the Rumaila Oilfield are subject to large drag and torque during the drilling process and some wells experienced torques above the upper limit of rated top-drive torque.Such conditions might present significant impacts on drilling speeds,prolong required drilling time and increase drilling costs.In order to solve this problem,research was conducted on the drag and torque reducing technique in the well trajectory optimization,development and application of rotary steering system and hydraulic oscillator,drilling fluid lubricant optimization and other aspects.Accordingly,the drag and torque reducing technique was established to meet the drilling requirements of S-shaped directional wells in the Rumaila Oilfield.For this drag and torque reducing technique,S-shaped well trajectory was adopted with optimum borehole curvature of (2.85°-3.00°)/30 m and maximum hole drift angle of 30°; liquid lubricant RH3 and solid lubricant ultra-fine extruded graphite with dosage of 3% were selected; the rotary steering system was used for the directional well with horizontal displacement above 500 m or that having the construction in the Mishrif layer.At the same time,other directional wells deployed hydraulic oscillators to raise the rate of penetration and to reduce the torque.The drag and torque reducing technique was deployed in 13 S-shaped directional wells in the Rumaila Oilfield to reduce the torque by more than 30% and to raise the rate of penetration by 37.7%.It could solve the problem of large drag and torque for the S-shaped directional wells of the oilfield.

drag; torque; directional well; well trajectory; rotary steering; hydraulic oscillator; lubricant; Rumaila Oilfield

2015-11-06;改回日期:2016-05-23。

李典伟(1981—),男,黑龙江大庆人,2005年毕业于大庆石油学院石油工程专业,工程师,主要从事钻井液技术相关研究与现场技术服务。E-mail:kler1981@163.com。

◀钻井完井▶doi:10.11911/syztjs.201605004

TE242

A

1001-0890(2016)05-0022-06