718中厚板表面裂纹产生原因分析

陈建礼

(山西太钢不锈钢股份有限公司技术中心, 山西 太原 030003)

718中厚板表面裂纹产生原因分析

陈建礼

(山西太钢不锈钢股份有限公司技术中心, 山西 太原 030003)

采用LeicaDMR光学显微镜观察718中厚板表面裂纹的形貌、非金属夹杂物,采用扫描电镜/能谱仪(438VP/KEVEX)对裂纹和基体化学成分进行分析,并结合现场生产工艺参数,从非金属夹杂、裂纹形貌、连铸生产参数等方面对718中厚板表面裂纹产生原因进行了分析研究。结果表明:连铸机冷却系统存在问题,致使连铸坯局部过冷,产生热应力集中现象,导致坯料产生裂纹并且在轧制过程中进一步延伸。

表面裂纹 连铸 热应力

718是国际上广泛应用的塑料模具钢,综合力学性能好,淬透性高,具有很好的抛光性能和光洁度[1]。718产品主要有扁钢、中厚板、模块等,这些产品一般采用模铸钢锭和电渣锭热加工而成。太钢从1995年开始生产718中厚板,生产工艺路线为“电炉+钢包精炼+真空脱气→模注钢锭→加热→初轧机开坯→退火→中板厂加热轧制→热处理”。为降低718中厚板生产成本,缩短生产周期,提高产品综合竞争力,从2009年开始,开展了“铁水预处理→转炉冶炼+LF精炼+RH真空脱气→连铸→红送轧钢厂→加热轧制→预硬化热处理”生产工艺的开发。在生产试验初期,其中一批718中厚板出现表面裂纹质量问题。因此从非金属夹杂、裂纹形貌、连铸生产参数等方面对718中厚板表面裂纹产生原因进行分析。

1 实验材料与方法

实验材料为有表面裂纹缺陷的718中厚板试料,实验材料生产过程为“铁水预处理→转炉冶炼+LF精炼+RH真空脱气→连铸→红送轧钢厂→加热轧制→缓冷”,坯料化学成分见表1。

表1 718中厚板化学成分 %

采用LeicaDMR光学显微镜观察718中厚板表面裂纹的形貌、非金属夹杂物,采用扫描电镜/能谱仪(438VP/KEVEX)对裂纹和基体化学成分进行分析,并结合现场生产工艺参数,分析718中厚板表面开裂原因。

2 实验结果

2.1 718中厚板表面裂纹分布

不同规格中厚板侧边均出现裂口(见图1),板面裂纹主要集中于距边部20~30 cm的区域内(见图2),在板面其他部位未发现裂纹。

图1 侧边裂纹

图2 表面裂纹分布

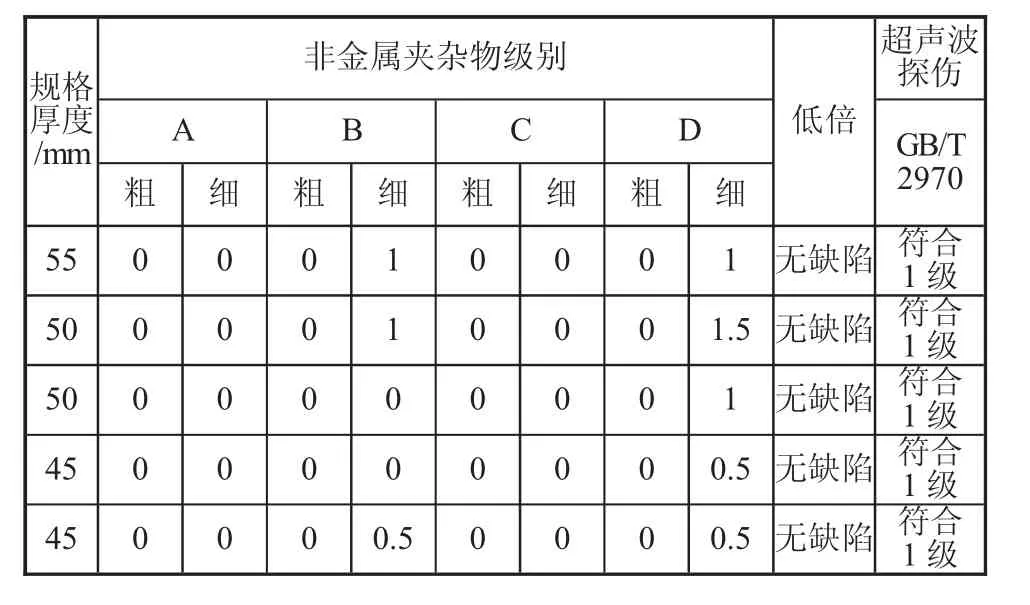

2.2 钢板低倍、非金属夹杂物及超声波探伤检验情况

718钢板常规检验项目主要有低倍、非金属夹杂物、超声波探伤等项目,检验结果见表2。

表2 718中厚板常规检验结果

718钢板低倍、非金属夹杂物及超声波探伤检验情况正常,钢质较为纯净,低倍组织较致密,超声波探伤也符合1级标准质量要求,钢板内在质量较好。

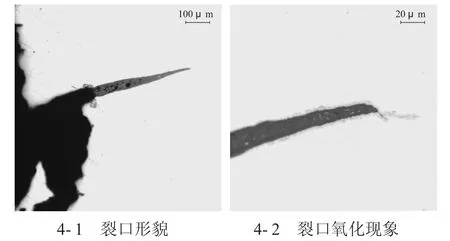

2.3 裂纹分析

从718中厚板裂口处取样进行金相观察(见图3、图4),发现裂口附近无异常非金属夹杂物,裂口处有较为严重的氧化现象,无过热、过烧现象,未见明显的次生裂纹。由扫描电镜及能谱分析裂纹处(见图5、图6)表明:缺陷处无非金属夹杂(渣)物且金属成分无明显差异,不存在偏析现象,可以排除卷入连铸保护渣的可能性。

图3 钢板边部裂口

图4 钢板表面裂口

图5 基体能谱分析

图6 缺陷处能谱分析

3 分析讨论

从上述分析结果来看,718中厚板钢质纯净、低倍组织致密,裂口附近无异常非金属夹杂(渣)物,说明该批718钢冶炼和精炼过程正常,钢质不是导致钢板开裂的因素。在裂口处没有发现过热、过烧现象,说明钢板开裂与坯料加热无关。工艺查证数据显示,连铸坯被红送到中板厂装入加热炉时坯温均在400℃以上,远高于该钢种Ms点(260℃),连铸坯不会发生马氏体转变,可以排除组织转变应力导致连铸坯开裂的原因。钢板轧制后未经任何热处理,但裂口周围有高温氧化质点,氧化现象较为明显,由此推断坯料在入加热炉前表面已经开裂,裂口在钢坯加热过程中被氧化。

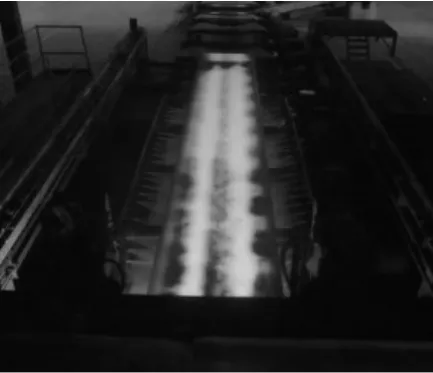

经过对718连铸过程生产参数查证,发现本批连铸坯连铸时二冷水水流量明显高于其他批次,冷却强度较大,与图7所示的正常铸坯相比,连铸坯侧边及侧表面冷却效果极不均匀(见图8):铸坯高温区域为750~800℃,低温区域为560~600℃,坯料表面温差较大。从下页图9可以明显看出,钢板开裂部位与铸坯冷却不均匀部位基本重合。

图7 正常铸坯

图8 异常连铸坯

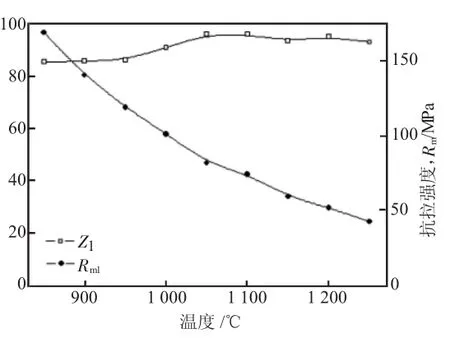

从718钢高温热塑性曲线(见下页图10)可以看出,718钢在1 000℃以下,抗拉强度显著增加,热塑性逐渐降低,热塑性能变差。在连铸过程中,由于连铸机二冷水冷却强度较大且冷却不均匀,导致连铸坯侧边及表面局部温度偏低、塑性变差,连铸坯矫直时低温部位发生开裂现象。连铸坯在随后的加热过程中,纹裂部位发生氧化现象,轧制时使裂纹进一步扩展形成裂口。

为杜绝718钢板表面裂纹现象,炼钢厂对连铸机二冷系统进行了检修,后续生产的多个批次的718中板均未发生开裂现象。

图9 钢板表面裂纹分布

图10 718钢高温热塑性曲线

4 结论

1)由于连铸机冷却系统存在问题,致使连铸坯局部过冷或存在过大的冷却间歇,连铸坯侧边及表面局部温度偏低、塑性变差,矫直时连铸坯的低温部位发生开裂现象。

2)连铸坯在随后的加热过程中,纹裂部位发生氧化现象,轧制时使裂纹进一步扩展形成裂口。

[1] 陈再枝,蓝德年.模具钢手册[M].北京:冶金工业出版社,2008.

(编辑:胡玉香)

Analysis about Reasons of Surface Cracks in Mid-thick Planks of Plastic Die Steel 718

CHEN Jianli

(Technology Center of Shanxi Taiyuan Stainless Steel Co.,Ltd.,Taiyuan Shanxi 030003)

The feature of cracks and nonmetallic inclusion of cut deal of plastic die steel 718 are analyzed by LeicaDMR optical microscope,and the cracks and chemical components are also analyzed by the scanning electron microscope. Based on status technology parameter,the reason of 718 plate surface crack was studied from aspects of Non-Metallic inclusions,crack morphology and parameters of casting production process.The results showed that problems existed in the caster cooling system,and this made the continuously cast slab local supercooled and thermal stress concentration generated,leading to crack in the billet.The surface crack would further extended in the rolling process.

surface cracks,caster,thermal stress

TG142.45

A

1672-1152(2016)05-0037-03

10.16525/j.cnki.cn14-1167/tf.2016.05.14

2016-07-27

陈建礼(1968—),男,主要从事模具钢产品开发及生产工艺研究工作,高级工程师。