六价铬钝化镀锌板耐蚀性不良的分析

王春莉, 陈立章, 史军锋, 赵志伟

(酒泉钢铁公司碳钢薄板厂, 甘肃 嘉峪关 735100)

六价铬钝化镀锌板耐蚀性不良的分析

王春莉, 陈立章, 史军锋, 赵志伟

(酒泉钢铁公司碳钢薄板厂, 甘肃 嘉峪关 735100)

针对某厂热镀锌钢板出现的六价铬钝化耐蚀性不良问题,对热镀锌生产线可能影响六价铬镀锌板耐蚀性的各个因素如样板粗糙度、水质及基板状态进行详细的调查分析,使用电子探针进行镀锌板表面形貌及样板表面缺陷形貌显微分析和WDS成分分析。根据分析结果判别了六价铬钝化镀锌板耐蚀性不良的主要原因为:镀锌板粗糙度高点多、峰值大且峰的密集度不够,造成样板表面有钝化膜漏镀点;镀锌板表面存在的黑点缺陷使其位置处未被六价铬钝化膜覆盖,在很大程度上影响了六价铬钝化板的耐蚀性。

热镀锌 六价铬钝化 点缺陷 耐蚀性

随着经济的发展,镀锌钢板在汽车、建材、家用电器等工业中被大量应用[1],镀锌层常用作钢铁的阴极保护层,它除了对基体有机械保护作用外,更重要的是具有电化学保护作用。然而,由于锌自身的化学性质很活泼,镀锌层容易被腐蚀从而使钢板表面粗糙变暗,甚至失去保护作用。所以有必要对镀锌层进行钝化处理来增强其耐蚀性[2]。镀锌层铬酸盐钝化处理是一种常见的处理方式,这种钝化膜成分为Cr2O3·CrO3、Cr(OH)3、CrO3、Cr(OH)3·Cr(OH)·CrO4、Cr(OH)3·3H2O以及Cr2O3·CrO3·H2O等化合物,该工艺简单,成本低,耐腐蚀效果优良,且铬酸盐钝化膜具有自修复能力。然而,一段时间内某厂镀锌机组生产的六价铬钝化镀锌板常出现耐蚀性不良现象,在潮湿环境中极易生出白锈。因此,通过实验准确分析热镀锌板六价铬钝化耐蚀性不良的原因。

1 试验

选取生产线牌号为DX51D+Z的不同规格六价铬钝化镀锌板,并在操作侧(WS)、中间位置(C)、传动侧(DS)取样进行X荧光光谱仪检测六价铬钝化膜膜重,其目标控制标准为20~40 mg/m2。并同时各取三块平行试样进行干湿循环盐雾试验(参照标准GB/T 20854—2007)。干湿循环盐雾试验是在盐雾箱中35℃盐雾环境下运行2 h,60℃干燥环境下运行4 h,50℃湿热环境下运行2 h,共8 h为一个循环周期。运行15个周期(120 h)后评级(参照标准GB/T 6461—2002),试验结果及试验后试样照片如表1所示。

表1 六价铬钝化镀锌板干湿循环盐雾试验记录表

干湿盐雾循环试验运行10个周期(80 h)后2.0 mm规格的六价铬钝化板就出现大量红锈。终止试验,其他样板部分出现轻度腐蚀。运行15个周期(120 h)后,所有样板都出现了不同程度的腐蚀。

鉴于以上试验结果,对生产线可能影响因六价铬镀锌板耐蚀性的各个因素如样板粗糙度、水质及基板状态进行了详细的调查分析。

2 后处理工艺调查

2.1 水质

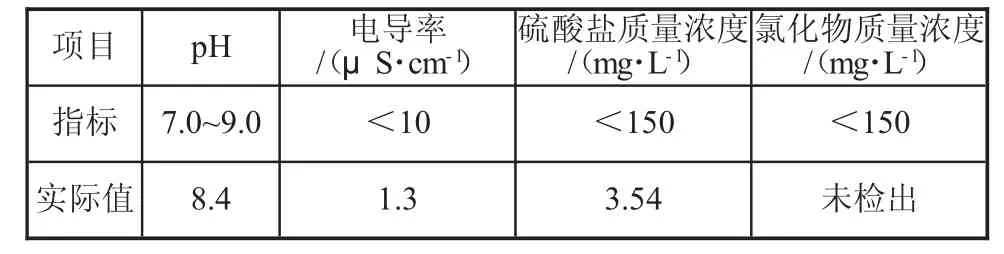

对该厂所使用的除盐水的pH值、电导率、硫酸根离子及氯离子进行检测,检测结果如表2所示。

表2 脱盐水pH值、电导率、硫酸根离子及氯离子含量

由表2可以看出,生产线所使用的除盐水检测结果正常。

2.2 镀锌生产线钝化液使用情况

该厂镀锌产品使用的六价铬钝化液保质期为12个月,对现场使用情况进行调查发现,进货时间和生产时间全部被控制在3个月以内,没有使用过期的钝化液。

将钝化配液电导率控制在30~33 μS/cm,铬点为65~75,生产现场实际控制良好,未发现明显的异常状况。

3 基板状态调查

3.1 样板粗糙度

取本厂生产的DX51D+Z六价铬钝化样板及其他同类项厂家(S厂及W厂)所生产的六价铬钝化样板同时检测板面粗糙度、表面平均粗糙度Ra、粗糙度最大峰值Rz、峰值数Rpc值,检测结果如表3所示。

表3 同类产品样板粗糙度对比分析

检测结果表明本厂产品粗糙镀Ra值明显大于其他厂产品值,Rpc值又低于其他厂家,说明本厂镀锌板表面高点多、峰值大且峰的密集度不够,而六价铬钝化膜非常薄,在涂覆之后很难覆盖高点,造成样板表面有钝化膜漏镀点,这些点在腐蚀环境中最先开始腐蚀并影响整个板面的耐蚀性[3]。

3.2 基板表面杂质元素分析

对各个规格的六价铬钝化镀锌板进行电子探针WDS全元素定性分析,由图1可知,经检测发现镀锌板表面只有Zn、Al、Fe、O、P、Cr元素,样板表面并无Pb、F、S等杂质元素存在,样板表面质量及镀锌控制工艺正常。

3.3 样板表面缺陷分析

电子扫描显微镜下观察六价铬钝化样板表面形貌(见下页图2),发现每种规格样板表面都有不同程度的黑点缺陷,厚规格黑点较为密集。经分析检测这种黑点在电子扫描显微镜下多数为“挠痕”,少数为夹杂物。

如下页图3和表4所示的能谱分析结果表明:在正常的镀层位置均测到铬元素和磷元素,而在黑点“挠痕”位置未检测到铬元素和磷元素。由于铬元素和磷元素均为六价铬钝化液的标志元素,因此可以判断黑点“挠痕”位置不存在六价铬钝化膜,而正常的镀层位置存在六价铬钝化膜。

图1 不同衍射晶体下电子探针WDS全元素定性分析图

图2 电子扫描显微镜下镀锌板表面的“挠痕”SEM形貌(加速电压为20.0 kV,放大倍数为350)

图3 镀层黑点在电子探针下图像及成分分析

表4 测试位置的能谱分析 %

镀锌板表面“挠痕”多为传动辊造成,由于“挠痕”位置不存在铬元素,说明该缺陷是由位于钝化塔之后的辊系造成的。镀锌板表面大量的黑点表现为大量的“挠痕”,“挠痕”位置没有六价铬钝化膜覆盖,在腐蚀环境中首先开始腐蚀并蔓延到整个板面[3-4],影响了六价铬钝化板整体的耐蚀性。

4 结论

1)镀锌生产过程中六价铬钝化板表面Cr含量需按照30~40 mg/m2标准控制才能保证耐蚀性。

2)当镀锌板粗糙镀Ra值过大,Rpc值过小时,造成镀锌板表面高点增加及峰值变大,且峰的密集度不够,会造成六价铬钝化膜不能覆盖高点,产生钢板表面钝化膜漏镀点,板面耐蚀性因此降低。通过降低DX51D+Z镀锌基板表面平均粗糙度、增大峰密集度,可有效解决钝化膜漏镀问题。

3)镀锌板表面的“挠痕”黑点缺陷会破坏六价铬钝化膜,在腐蚀环境中“挠痕”位置首先开始腐蚀并蔓延到整个板面,影响了六价铬钝化板整体的耐蚀性。这种“挠痕”是由镀后辊系造成的,通过更换相应辊系可降低镀锌板表面的黑点缺陷率。

[1] 张启富,刘邦津,黄建中.现代钢带连续热镀锌[M].北京:冶金工业出版社,2007.

[2] 沈品华,屠振密.电镀锌及锌合金[M].北京:机械工业出版社,2001.

[3] Chen F,Patil R.An in-depth analysis of various subtle coating defects ofthe 2000'SEel[C]//Galvatech'04 Conference Proceedings. Warrendale.PA:Association for Iron&Steel Technology,2004:1 055-1 066.

[4] 李研,崔阳,徐海卫,等.双相钢热镀锌表面漏镀缺陷分析及对策[J].电镀与涂饰,2013,32(5):32.

(编辑:胡玉香)

The Poor Corrosion Resistance Analysis of Hexavalent Chromium Passivation Film on Hot-Dip Galvanized Steel Sheet

WANG Chunli,CHEN Lizhang,SHI Junfeng,ZHAO Zhiwei

(Carbon Steel Strip Plant,Jiuquan Iron and Steel Co.,Jiayuguan Gansu 735100)

The poor corrosion resistance of hexavalent chromium passivation film on hot-dip galvanized steel sheet is investigated by means of testing the water quality,surface roughness and substrate.Meanwhile,micromorphology and element of the Zn layer defect are observed and analyzed by Election Probe Micro-Analysis(EPMA)and Wavelength Dispersive Spectroscopy(WDS).The results show that more high roughness height lead to leakage point of passivation film and black dot defect position has no hexavalent chromium passivation film all may cause the poor corrosion resistance of hexavalent chromium passivation film on hot-dip galvanized steel sheet.

hot dip galvanization,hexavalent chromium passivation,dot defect,corrosion resistance

TG174.3

A

1672-1152(2016)05-0015-04

10.16525/j.cnki.cn14-1167/tf.2016.05.06

2016-09-05

王春莉(1986—),女,助理工程师,从事热镀锌技术管理工作。