基于API标准的常压储罐焊缝缺陷风险评估

王玉林 刘功祥

基于API标准的常压储罐焊缝缺陷风险评估

王玉林*刘功祥

(江苏省特种设备安全监督检验研究院南通分院)

常压储罐常采用射线探伤进行无损检测。很多常压储罐经射线探伤发现存在Ⅳ级缺陷,需要进行修复甚至报废。但是,在实际情况中并不是所有的Ⅳ级缺陷都影响储罐的安全使用。引入美国API 579-2007、API Std 653-2009标准,对常压储罐的焊缝缺陷进行风险评估,以确定焊缝缺陷是否会对该储罐的安全使用造成影响。

常压储罐焊缝缺陷风险评估压力容器焊接罐壁厚度

0 引言

随着我国社会经济和工业水平的发展,各大城市的工业园区飞速发展。储罐是工业生产中必不可少的一种压力容器,通常用于储存石油、化工原料、食用油等原料。在储罐中,常压储罐的使用占了很大一部分。随着技术的发展,储罐向着大型化发展,大型储罐的装载量往往达到10 000 m3以上。而在常压储罐容积增大的同时,也必然带来更大的安全监管难度。近年来,发生过多起常压储罐坍塌的事故,如2012年“3·14”浙江杭州水泥储罐坍塌事故、2013年“1·31”江苏泰州植物油储罐坍塌事故等,对国家造成重大经济损失。这些服役多年的老储罐的坍塌事故发生的原因均与储罐存在焊缝缺陷有关。因此,对常压储罐的安全监管时刻不能松懈[1]。

1 API标准安全评估的必要性

目前常压储罐的安全检验一般采用无损检测。在实际情况中,射线探伤检测的分级并不能具体评价储罐的安全状况。存在相当一部分被评为Ⅳ级的缺陷并不会对设备的安全造成影响。因此,需要一种可靠的方法,对射线探伤检测到的缺陷进行后期评估,将对设备安全影响较小的缺陷区分出来,以减小对严重缺陷的返修范围,减小工作量,减少不必要的劳动。

API 579—2007和API Std 653-2009标准是美国石油协会编写的规范储罐使用环境、健康和安全责任的标准。这两个标准也是世界上为数不多的、能对常压储罐的缺陷进行风险评估的标准。它是根据炼化企业对压力设备适应性评价标准的需要而形成的。所谓的适应性其定义为“带缺陷或损伤的服役构件具有结构完整性的能力”。标准制定的目的在于:(1)使长期服役的结构和设备能继续运行,同时保证人员、公众和环境的安全;(2)从技术上提供一个完善的适应性评价步骤,以保证对不同的服役结构和设施提供寿命预测方法;(3)有助于在役设备的最优维护保养和运行,保持老设备的可用性,以及提高结构和设施的长期经济运行的可行性[2]。

2 API安全评估方法

常压储罐的缺陷主要采用API 579-2007《合于适用性评价》和API Std 653—2009《储油罐检验、修理、改造和重建》两本标准来评价。夹渣、气孔和未焊透经常出现在储罐焊缝缺陷中,表现为条状或者较大圆孔。根据API 579-2007第九章的规定,这些缺陷可以作为裂纹型缺陷来评价;若焊缝中的圆孔很小,原则上根据API Std 653-2009的规定,以点蚀的评价标准来计算。

2.1裂纹型缺陷的评价方法

夹渣、未焊透和较大的圆孔均可视为裂纹型缺陷。裂纹型缺陷评价方法分三级,若满足以下几个条件就可以进行一级评价:(1)原始设计准则严格按照标准;(2)未发生蠕变行为;(3)动载荷影响不大;(4)裂纹型缺陷在所承受的载荷及环境下不影响裂纹的扩展;(5)裂纹型缺陷处壁厚小于35 mm,且为轴向或者周向分布;(6)圆筒内半径R和厚度t的比值R/t≤5。

本文要讨论的评估方法针对的是常压储罐因制造、焊接不当产生的裂纹缺陷。大多数储罐的使用周期都超过十年,本次检测的储罐使用时间甚至都在15年以上。漫长的使用时间已经使得焊缝中的残余应力释放殆尽,经残余应力射线检测仪检测,残余应力已经不存在,因此可以采用一级评价方法。具体步骤如下:

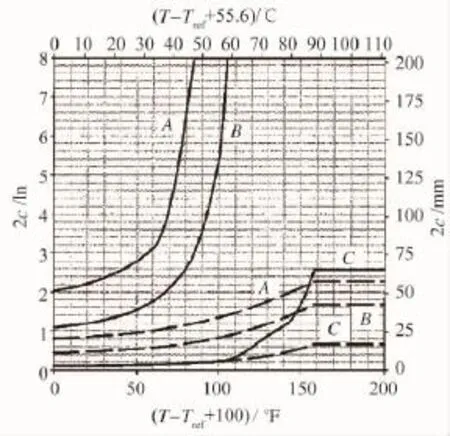

(1)确定评价中的载荷和材料最低许用温度。由于讨论对象为常压储罐的焊缝缺陷,因此,载荷影响不予考虑,只需确定最低许用温度。方法如图1所示。图中曲线A、B、C、D分别对应不同材料的最低许用温度。根据API 579-2007所述,一般常压储罐所用的碳钢可以用图中曲线C来查询最低许用温度。

图1 材料最低许用温度

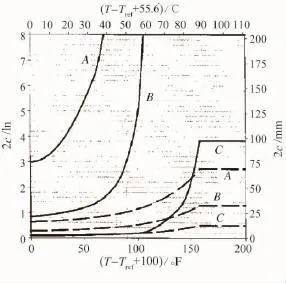

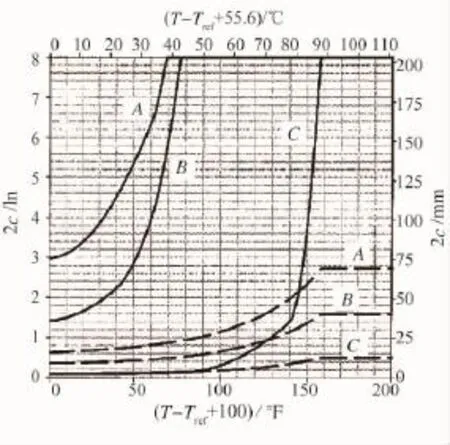

(2)根据构件的几何尺寸以及裂纹缺陷的长度和深度,选择合适的图确定允许裂纹长度,例如图2~图5(裂纹模型及斜裂纹投影方法见图7及本文的“3.2裂纹型缺陷评价”一节)。通过前面的最低许用温度确定参照温度,其计算式为

式中x——参照温度,℃;

T——评价温度,℃;其计算方法为储罐所在地区年最低平均气温加8℃;

Tref——最低许用温度,℃;按图1选取。

图2 圆柱壳纵向焊缝中裂纹型缺陷平行于焊缝

(3)选择图2~图5中合适的评价曲线。选择原则如下:如果不能得到缺陷在焊缝中的精确深度,那么只能使用较为保守的虚线;当能测出缺陷在焊缝中的深度时,当壁厚t≤25.4 mm时,直接选用实线评价;当壁厚t>25.4 mm时,若绝对裂纹深度小于其1/4,依然采用实线评价,反之则用虚线。无论虚线还是实线都存在A、B、C三条,分别代表缺陷位于母材、位于受过热处理的焊缝和未受过热处理的焊缝中。

图3 圆柱壳纵向焊缝中裂纹型缺陷垂直于焊缝

图4 圆柱壳周向焊缝中裂纹型缺陷平行于焊缝

(4)将确定的允许最大裂纹长度与实际裂纹长度对比,即可以对缺陷进行安全评估,以确定是否需要维修、置换或者退役。

2.2点蚀的评价方法[3]

2.2.1确定缺陷尺寸

根据API 653中4.3.2.2b款的要求,对储罐射线检测结果进行评判。该评价方法需满足在总长为203.2 mm范围内的点蚀缺陷长度总和小于50.8 mm。缺陷为密集点蚀,沿着贯穿这些缺陷的任何直线,按照分散点蚀进行评价,不需考虑其长度的影响,此时只需考虑缺陷的深度。

2.2.2确定最小许用厚度

由于缺陷为分散的点蚀,其长度方向必然很小,不属于长条形的缺陷范围。由于此类缺陷对储罐整体结构强度及稳定性基本不产生影响,只会对储罐的腐蚀致密性产生影响,因此按照点蚀型缺陷进行评判。当储罐直径小于61 m时,点蚀缺陷的评价只需考虑储罐的液体载荷,不考虑其他诸如动载荷、固定载荷、风载荷等,因此需要计算其最小的许用厚度。依据API Std 653-2009中4.3.3.1款的规定,按下述方法确定最小许用厚度tmin。

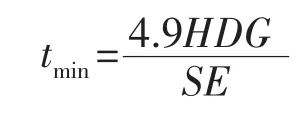

(1)每层罐壁的最小许用厚度tmin按下式计算:

(2)某层罐壁任何其他位置的最小许用厚度(局部狭窄区域或其他有关的位置,如开孔、管道):

式中tmin——最小许用厚度,mm;此外,任何层罐壁的tmin不得小于2.5 mm;

D——储罐公称直径,m;

H——从每层罐壁腐蚀最严重区域的底部到最高设计液位的高度,m;

G——存储液体的最大相对密度;

S——最大许用应力,MPa;底层和第二层罐壁采用0.80Y和0.429T中的较小值;所有其他各层罐壁采用0.88Y和0.472T中的较小值;

Y——钢板规定的最低屈服强度,MPa;如果未知,采用206.85 MPa;

T——钢板规定的最低抗拉强度和551.6MPa两者中的较小者;如果未知,采用

379.23MPa;

E——储罐焊接接头系数,取0.9;当标准规定的最低屈服强度大于390 MPa时,底圈壁板取0.85。

将无损检测的厚度与许用厚度比较,即可得出是否适用的结论。

3 常压储罐安全评估实例

3.1常压储罐基本数据

该常压储罐为南通市开发区化工园区某公司服役19年的化工常压储罐,其参数如表1所示。

表1 储罐设计参数

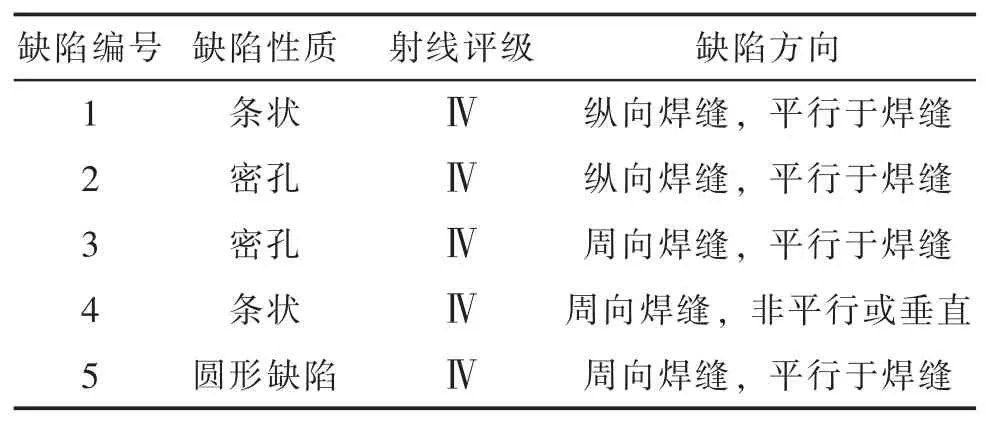

根据检验部门所出的射线检测报告,达到Ⅳ级的缺陷共有五处,均位于储罐罐壁的焊缝内,罐壁厚度12 mm。缺陷具体情况如表2所示。

表2 储罐罐壁中的缺陷

表2中的缺陷1、4、5采用裂纹型缺陷评价标准,缺陷2、3采用点蚀型缺陷评价标准。

3.2裂纹型缺陷评价

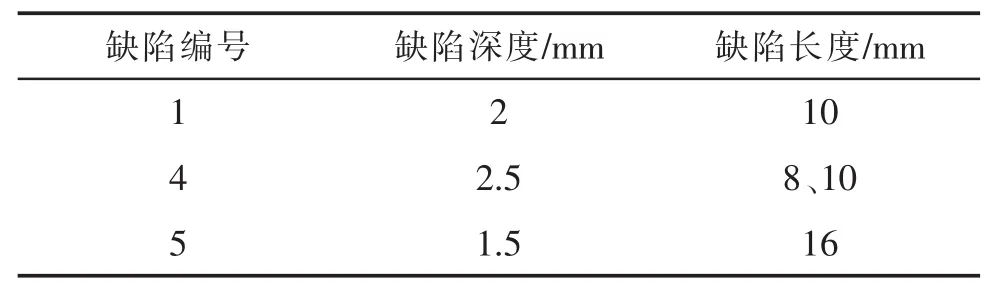

通过比对射线拍片的结果,可以精确地得到缺陷的长度和深度。裂纹型缺陷的详细数据如表3所示。表3中的缺陷4为两道所处位置较近的裂纹型缺陷,且不与焊缝平行或者垂直,如图6所示。

表3 裂纹型缺陷详细数据

图6 缺陷射线图及CAD图

由于缺陷4为斜裂纹且为两道,根据API 579标准,需要将两道裂纹沿焊缝方向投影成垂直于焊缝,求取等效裂纹长度,同时还需要考虑裂纹之间是否有相互影响。

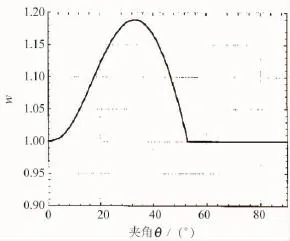

裂纹投影计算步骤如下:首先将裂纹投影到选定的主平面,测得裂纹与主平面投影方向的夹角θ,假设裂纹投影长度为2a0,再乘以系数w,即得c=2a=2wa0,如图7所示,系数w取值如图8所示。

图7 裂纹投影示意图

图8 w取值

图6中角θ1为29°,角θ2为35°。两道缺陷投影长度为2a01=8.75 mm,2a02=6.55 mm。由图8有w1=1.16,w2=1.18。经计算,得到等效缺陷长度c1= 10.15 mm,c2=7.73 mm。

根据API 579,如果裂纹之间距离为s,两道裂纹长度c1和c2满足c1+c2≥2s,则两道裂纹之间相互影响,这时需要考虑的裂纹长度为c=c1+c2;反之,则只需要考虑较长裂纹的影响。经计算,本文中缺陷4的两道裂纹不存在相互影响,所以只需考虑较长的裂纹,c1=10.15 mm。

评价温度T为储罐所在区域年最低平均气温加8℃。根据南通地区的实际情况,取T=0℃。储罐板厚为12 mm,根据图1中的曲线C,选取Tref=-30℃。储罐服役19年,因此不存在残余应力,并且该储罐满足前文所述评价标准要求,因此计算参照温度x=T-Tref+55.6=85.6℃。根据裂纹的形状和位置,使用图2、图4、图5评价,计算得到储罐的纵向焊缝平行缺陷其允许缺陷长度为C=45 mm,储罐的周向焊缝平行缺陷其允许缺陷长度为C=127 mm,储罐的周向焊缝垂直缺陷其允许缺陷长度为C=45 mm,均满足使用要求。最终,判断该缺陷满足评价要求,可继续使用一个检测周期。

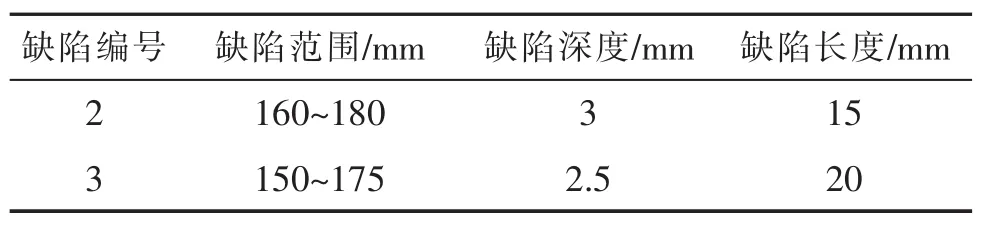

3.3点蚀型缺陷评价

点蚀型缺陷详细数据如表4所示。

表4 点蚀型缺陷数据

根据储罐射线检测结果,缺陷产生于储罐罐壁的第一层纵向焊缝,其距离设计液位高度H=15 m。储罐材质为20钢,最低屈服强度为Y=245 MPa,最低抗拉强度为T=410 MPa。根据储罐设计文件可知,储罐公称直径D=8.6 m,介质相对密度G= 0.797 8,罐壁设计厚度t设=12 mm。经计算,S= 193 MPa,tmin=2.8 mm,取腐蚀余量为1 mm,确定最小许用厚度为3.8 mm。根据表4中的检测数据计算,罐壁剩余厚度(缺陷2处为9 mm,缺陷3处为9.5 mm)远远大于最小许用厚度,完全符合安全评定规范,可继续使用一个检验周期。经计算,该常压储罐射线检测报告中的Ⅳ级缺陷均不影响常压储罐的使用,该储罐可以继续使用一个检验周期。

4 结论

本文引进美国石油行业API 579和API 653标准,对国内目前缺失的储罐安全评估进行了探索。通过研究API标准,整理了储罐安全评估的方法。同时通过安全评估实例,证明安全评估可以对储罐运行的安全性和经济性起到有效的辅助作用,提高检测效率,减少不必要的经济损失。这一工作也为以后储罐的安全评估提供了实例参考。

[1]沈斐敏,陈伯辉.化工贮罐区安全评价的探讨[J].辽宁工程技术大学学报,2003(8):73-75.

[2]API 579-2007合于适用性评价[S].

[3]API Std 653-2009储油罐检验、修理、改造和重建[S].

上海石化超重力脱硫技术试验成功

2016年7月27日,作为脱除炼油装置尾气中硫化氢组分的一种全新技术——超重力脱硫技术在上海石化4号炼油装置首次侧线试验获得成功。据了解,脱硫剂在脱除硫化氢的同时,也会吸收一部分的CO2,不利于脱硫效率的提高。由上海石化、华东理工大学和北京化工研究院共同研发的超重力脱硫技术,主要研究超重力条件下,高效复合脱硫剂对硫磺装置尾气的脱硫脱碳选择性,考察超重力机转速、填料类型、气液比、贫液浓度等设备及操作参数对脱硫脱碳效果及选择性的影响,优选适宜的超重力选择性脱硫设备参数及工艺条件,以达到强化脱硫、调控脱碳的目的,提高硫化氢脱除效率。在为期24天的试验里,上海石化分别选用了三种不同浓度和类型的脱硫剂,发现超重力机转速、气液比、贫液浓度是影响脱硫脱碳选择性的关键因素。超重力脱硫技术可在现有工业装置再生塔上正常运转,当再生贫液硫含量不高于0.5 g/L时,可实现净化尾气中硫化氢含量不高于80 mg/Nm3、CO2共吸率不高于20%的目标。该技术的试验成功,不仅可以高效脱除尾气中的硫化氢组分,提高硫磺回收装置硫磺回收率,更能减少硫排放,不断改善炼油装置的环保运行水平,为炼油装置提升环保运行水平提供有价值的技术借鉴。

(章文)

Atmospheric Tank Weld Defect Risk Assessment Based on the API Standard

Wang YulinLiu Gongxiang

Radiographic detecting is often used for the atmospheric tanks welding line nondestructive testing. Atmospheric tanks need be repaired or even scrapped when levelⅣdefects are found.However,in fact,not all the levelⅣdefects will affect the safety of tanks.American standards API 579-2007 and API Std 653-2009 were introduced to assess the risk whether the defects on welds would affect the safety use the tank.

Atmospheric tank;Weld defects;Risk assessment;Pressure vessel;Welding;Tank wall thickness

TQ 050.2

10.16759/j.cnki.issn.1007-7251.2016.10.010

2016-01-15)

*王玉林,男,1986年生,工程师。南通市,226000。