渗透检测在核级Ti-35合金制容器焊接接头中的应用

魏侃 宋品玲 张成 屈义森

渗透检测在核级Ti-35合金制容器焊接接头中的应用

魏侃*宋品玲张成屈义森

(西安优耐特容器制造有限公司)

阐述了核级Ti-35合金制容器焊接接头的渗透检测技术,分析了其与常规容器检测的区别。着重介绍了渗透检测在不同焊接结构中的应用。

渗透检测钛合金焊接接头压力容器质量控制

钛是一种化学性质非常活泼的金属,在高温下对氧、氢和氮等气体具有极大的亲和力。钛合金焊接过程中,钛金属的这种亲和力伴随着焊接温度的升高更为强烈。当焊缝受到有害气体污染后,就会在焊缝表面形成黄、紫、蓝、灰等各种颜色。Ti-35合金为Ti-Ta合金,是一种新型钛合金材料,可以应用于核乏燃料后处理装置。由于Ti-35合金含有约6%的Ta元素,因而Ti-35合金制容器对使用工况的要求很苛刻,其焊接接头的质量控制尤为重要[1-2]。对于一般的对接焊接接头,可采用射线检测,但对于角接接头,由于其结构原因,只能采用渗透检测来进行质量控制[3-5]。

1 渗透检测的原理及选用

1.1渗透检测的原理

渗透检测是一种适用于检查表面开口缺陷的无损检测方法。其基本原理是,渗透剂在毛细管作用下渗入表面开口缺陷内,去除工件表面多余的渗透剂后,通过显像剂的毛细管作用将缺陷内的渗透剂吸附到工件表面形成痕迹,从而显示缺陷的存在。这种检测方法称为渗透检测,其过程如图1所示。

渗透检测方法依据渗透液种类、清洗方式、显像方式可分为多种类型。对于钛合金焊接接头,优先选择Ⅱ-C-d型渗透检测,即溶剂去除型着色渗透检测法。

Ⅱ-C-d型渗透检测系统,包括仪器设备(渗透装置、显像装置),渗透检测剂(渗透剂、显像剂、去除剂),工艺方法(渗透-去除-显像-检查),环境条件(水源、电源、光源),人员资格(具有与职能相对应的等级)。

1.2渗透检测系统的选择原则

渗透检测系统的选择原则:首先要满足所需的灵敏度和可靠性,同时要考虑经济性,应选用相容性高而又价廉的渗透检测系统。

图1 渗透检测过程

根据Ti-35合金设备制造过程中的大量试验,推荐选择以下系统参数。

1.2.1渗透检测剂的选取

(1)应使用符合规范的核级渗透检测剂。渗透检测剂蒸发后残渣中的氯、氟元素含量的质量分率不得超过1%[2]。

(2)渗透检测剂应配套使用,不同厂家不同型号不同簇组的渗透检测剂不得混用。

1.2.2照明设备

当无法在日光下进行观察时,可用亮度满足要求的太阳灯或白炽灯照明,表面照度要求不小于1000 Lx。

1.2.3照度计

白光照度计的测量范围应能覆盖检测所需的照度范围,并每年进行一次校验。

1.2.4试块的要求

(1)铝合金试块(A型对比试块)主要用于非标准温度下渗透检测方法的鉴定。

(2)镀铬试块(B型)主要用于检验渗透检测剂系统灵敏度及操作工艺正确性。

(3)发现试块有阻塞或灵敏度有所下降时,必须及时修复或更换。

(4)试块使用后要清洗干净,用丙酮与无水酒精的混合液(体积混合比为1∶1)浸泡密封保存。1.3渗透检测过程

预清洗→施加渗透剂→去除多余渗透剂→干燥→施加显像剂→观察与评定显示痕迹→后处理。

2 普通钛合金与Ti-35焊接接头渗透检测的区别

普通钛合金与Ti-35焊接接头渗透检测的主要差别在于渗透检测剂的选取。对于Ti-35合金焊接接头,为能达到相对高的检测灵敏度,通过试验发现,必须选择核级渗透检测剂。

在相同条件下进行了灵敏度测试的试验,以比较核级渗透剂和普通渗透剂的灵敏度。测试包括了测量试块表面温度(显示为11℃)和表面照度(显示为1226 Lx)。通过试验发现,在相同条件下,核级渗透剂的裂纹检出率比普通渗透剂高一个级别。因此,对于Ti-35合金制容器的焊接接头的渗透检测,宜选取核级渗透剂进行,以确保焊接接头的质量控制。

3 Ti-35合金不同焊接结构的渗透检测方法

3.1换热管与管板焊接结构

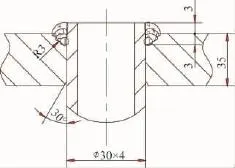

图2所示为换热管与管板的焊接结构。Ø30× 4规格的换热管与厚度35 mm的管板焊接完成后,形成如图2所示的角接接头。经外观检验,焊接接头表面为银白色,无肉眼可见的气孔、裂纹等表面缺陷。外观检验合格后,须对管头焊接接头逐根进行100%渗透检测(如图3所示)。这种结构在焊接过程中,由于热影响区温度的不均匀变化,在母材两侧区域易产生裂纹。因此在渗透检测过程中,刷涂渗透剂时,除100%覆盖焊接接头外,焊接接头两边增加检测区域宽10 mm,以确保无裂纹漏检。渗透检测过程中应努力提高裂纹的检出率。检测依据的标准为NB/T 47013.5—2015,I级合格[4,6]。

图2 换热管与管板的焊接结构

3.2接管与筒体焊接结构

图4所示为接管与筒体的焊接结构。接管与筒体焊接过程中,当第1层焊接完成后,经目视检查合格后,须对根部及背面进行100%渗透检测,严格控制第1层焊接质量。渗透检测合格后,应特别注意焊缝及焊道表面的清理,以免为后续焊接埋下隐患。若清理不干净,残留的杂质元素会在焊缝内部产生气孔或裂纹等缺陷,影响焊缝的质量和容器的使用寿命。整条焊缝焊接完成后,须对焊接接头表面及焊接接头背面再次进行100%渗透检测。检测依据的标准为NB/T 47013.5—2015,I级合格。

图3 管头焊接接头的渗透检测

图4 接管与筒体的焊接结构

3.3筒体与管板焊接结构

图5所示为筒体与管板的焊接结构。这种焊接结构其焊缝形式为对接焊缝,无法进行射线检测。为确保其焊接质量,进行了如下试验:用相同的焊接参数焊接试件,并对试件的焊缝逐层进行渗透检测,直到焊接完成。对焊接试件进行射线检测及力学性能试验,最终结果均符合标准要求,确认合格。因此,对于如图5所示的这种焊接结构,在焊接过程中,每焊接完一层,均对焊接接头进行外观检查,焊缝表面要求为银白色,无肉眼可见气孔、裂纹等表面缺陷。外观检验合格后,进行100%渗透检测,依据的标准为NB/T 47013.5—2015,I级合格。每一层目视与渗透检测合格后,使用丙酮进行清洗并及时用干燥洁净的高压风将每一层焊道清理干净,以防止气孔和表面裂纹的出现。确认合格后再进行下一层的焊接工作。

图5 筒体与管板的焊接结构

4 结论

(1)经过试验发现,选用符合规范的核级渗透剂比普通渗透剂的缺陷检出率高出一个级别。对用于工况条件比较苛刻的核级容器,必须选用核级渗透剂。

(2)应根据容器的结构特点以及容易出现的表面缺陷,选取不同的合理的渗透检测方法,以控制Ti-35合金焊接接头的质量。

(3)采取层间渗透检测时,应确保检测合格后的焊缝及焊道的表面清理符合要求,以防止残留杂质元素的影响产生内部缺陷,造成质量隐患。

[1]吴金平,杨英丽,等.后处理设备用Ti-35合金材料研究[D].西安:西北有色金属研究院,2006.

[2]民用核安全设备无损检验人员资格鉴定委员会.无损检验概论及民用核安全设备的基本知识[M].2011.

[3]全国锅炉压力容器标准化技术委员会.GB 150—2011压力容器[S].2011.

[4]全国锅炉压力容器标准化技术委员会.GB/T 151—2014热交换器[S].2014.

[5]全国锅炉压力容器标准化技术委员会.JB/T 4745—2002钛制焊接容器[S].2002.

[6]全国锅炉压力容器标准化技术委员会.NB/T 47013—2015承压设备无损检测[S].2015.

Application of Penetration Testing in the Welded Joint of Nuclear Grade Ti-35 Titanium Alloy Vessel

Wei KanSong PinlingZhang ChengQu Yisen

The penetration detecting method of the nuclear grade Ti-35 titanium vessel weld was illustrated,and the difference between conventional vessel and titanium vessel was introduced.The penetration detecting method for different welding structure was emphatically introduced.

Penetration detecting;Titanium alloy;Welded joint;Pressure vessel;Quality control

TQ 050.6

10.16759/j.cnki.issn.1007-7251.2016.10.014

2016-02-18)

*魏侃,男,1987年生,助理工程师。西安市,710201。