ACR铜管生产工艺改进对产品质量的影响

刘 阳,刘劲松,,陈大勇,张士宏

(1. 沈阳理工大学,辽宁 沈阳 110159;2. 中国科学院 金属研究所,辽宁 沈阳 110016)

ACR铜管生产工艺改进对产品质量的影响

刘 阳1,刘劲松1,2,陈大勇2,张士宏2

(1. 沈阳理工大学,辽宁 沈阳 110159;2. 中国科学院 金属研究所,辽宁 沈阳 110016)

主要研究某企业生产尺寸规格为φ19mm×1mm的ACR铜管,尝试由挤压法改用铸轧法加工大口径ACR铜管。结合工艺流程进行对比分析了铸轧法和挤压法生产ACR铜管在化学成分、组织与性能、表面质量和尺寸精度等方面存在的差异,探讨了铸轧法生产ACR铜管对产品质量的影响,为实际生产提供重要理论依据。

漆包线;汽车电机;附着性;涂漆;漆膜

1 引言

随着国民经济和人民生活水平不断提高,人们对空调制冷产品的依赖性越来越高,ACR铜管成为铜管市场最大的需求[1-2]。对于大口径ACR铜管主要应用于工业冷凝器、蒸发器和外部联接管,尺寸规格一般在φ16~25mm,多采用传统挤压工艺生产,但生产长度和产量受到限制[3-5]。

目前,铜管的生产方式主要分为铸轧法与挤压法,铸轧法是一种新型高效短流程铜管加工工艺,被中小型企业广泛应,而传统的挤压方式逐渐被铸轧法所替代[4,6]。由于铜管向节能、环保和高精密方向发展,对ACR铜管质量要求越来越苛刻[1,3,5-6]。在不影响产品质量的前提下,尝试由挤压法改用铸轧法加工大口径ACR铜管,从而提高产量,节约成本。本文主要研究某企业生产尺寸规格为φ19mm×1mm的ACR铜管,结合工艺流程系统地对比分析铸轧法和挤压法生产ACR铜管在化学成分、组织与性能、表面质量和尺寸精度等方面存在的差异,探讨铸轧法生产ACR铜管对产品质量的影响。

2 实验材料及方法

2.1 实验材料

挤压ACR铜管(φ19mm×1mm)与铸轧ACR铜管(φ19mm×1mm)的生产工艺流程其工艺流程分别如下:

挤压法:半连铸铸锭φ160mm→热挤压管坯φ54mm×5mm→二辊冷轧管坯φ28mm×1.4mm→盘拉一φ25mm×1.3mm→盘拉二φ22mm×1.2mm→盘拉三φ19mm×1mm→退火。

铸轧法:水平连铸铸锭φ90mm×25mm →三辊旋轧管坯φ50mm×2.5mm→联拉一φ40mm×1.9mm→联拉二φ33mm×1.55mm→联拉三φ28mm×1.2mm→盘拉一φ25mm×1.05mm→盘拉二φ19mm×1mm→退火。

2.2 实验方法

化学成分采用SPECTRO MAXx光谱仪进行检测;力学性能实验采用CMT5504的电子万能试验机和HV-1000显微维氏硬度计对两种工艺产品进行测试;金相试样由线切割机截取,镶嵌后进行磨、抛光、腐蚀,微观腐蚀剂为硝酸铁5g+无水乙醇100ml,采用Axiovert 200 MAT型金相显微镜观测两种工艺产品的显微组织。表面粗糙度采用FTS-S3c表面轮廓仪分析,采用环切法测定残余应力。

3 实验结果与讨论

3.1 产品化学成分对比分析

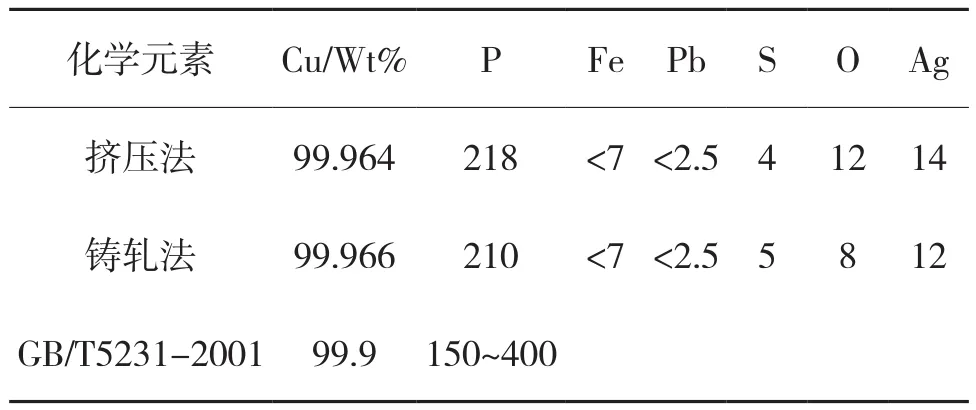

挤压法与铸轧法生产ACR铜管化学成分检测结果见表1。由表1可知,采用铸轧法生产ACR铜管化学成分与原工艺相近,满足国家标准要求。

表1 ACR铜管化学成分测试结果 ppm

3.2 产品组织与性能对比分析

挤压法和铸轧法的最后一道工序为退火,退火温度450℃,保温时间90min。如图1给出了挤压法和铸轧法ACR铜管金相组织,挤压ACR铜管和铸轧ACR铜管横、纵截面晶粒均为回复再结晶晶粒,拉拔状态的变形织构完全消失,并存在较多的退火孪晶组织。挤压ACR铜管的晶粒稍小于铸轧ACR铜管的晶粒,但挤压ACR铜管与铸轧ACR铜管晶粒度等级同属8.0级,晶粒大小均在22~26μm区间。

图1 ACR铜管金相组织

表2和表3分别为挤压ACR铜管和铸轧ACR铜管力学性能。由表2和表3可知,挤压ACR成品管退火后平均抗拉强度374.19MPa、延伸率47.69%、维氏显微硬度63.15HV;铸轧ACR成品管退火后平均抗拉强度367.06MPa、延伸率45.64%、维氏显微硬度为53.45HV。挤压ACR铜管退火后力学性能均略高于铸轧ACR铜管,是因为挤压法采用大变形率热挤压开坯,最终累积变形量要大于铸轧管坯,在热激活条件下,大变形量有利于提高形核率,促进动态再结晶提前发生,导致退火后晶粒较为细小,因此,具有较好的综合力学性能[7-8]。但铸轧ACR铜管综合力学性能与挤压ACR铜管力学性能相近,均满足国家标准要求,即铸轧ACR铜管完全可以满足空调用管的苛刻要求。而且铸轧ACR铜管退火后的力学性能波动幅度小,尤其是抗拉强度表现出较好的稳定性。由于铸轧法生产的连铸坯和三辊轧管坯组织分布均匀,且晶粒细小,更有利于后续加工组织分布的均匀性,故铸轧ACR铜管的力学性能相对稳定。

表2 挤压ACR铜管力学性能

表3 铸轧ACR铜管力学性能

3.3 产品表面质量对比分析

研究表明:表面光亮度高有利于工艺润滑,从而提高下游产品的表面质量[9]。表面粗糙度会影响材料的疲劳寿命和耐磨性[10-11]。表面残余应力会影响材料的疲劳强度和尺寸精度,较小的残余应力能够降低铜管拉拔过程产生开裂缺陷[12-13]。因此,探讨铸轧法生产ACR铜管对产品表面质量的影响有重要意义。

3.3.1 表面光亮度

用肉眼观察两种工艺方法生产的ACR铜管很容易分辨出两者之间的区别,挤压成品管外观表现色泽暗淡,而铸轧成品管外观表现光亮刺眼,如图2所示。在宏观上表明了铸轧成品管形貌美观,表面光亮度高,具有较好的表面质量。

图2 表面光亮度对比图

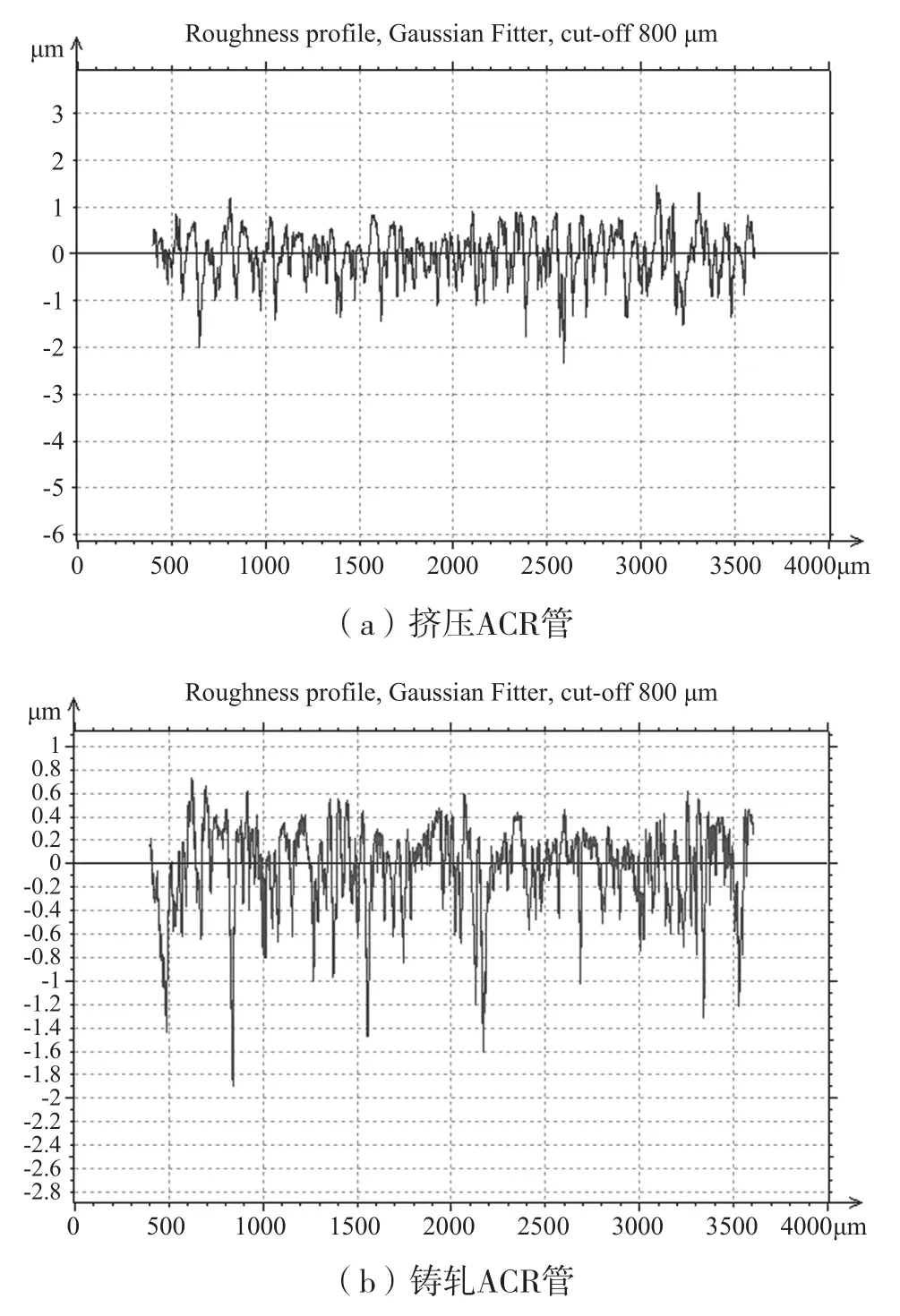

3.3.2 表面粗糙度

将两种工艺方法生产的ACR成品管在表面形貌仪测试出表面轮廓,图3为ACR铜管表面轮廓图分析结果。比较图3(a)、(b)可知,挤压成品管表面粗糙度Ra为0.41μm,轮廓最大峰值Rq为0.52μm;铸轧成品管表面粗糙度Ra为0.28μm,轮廓最大峰值Rq为0.37μm;铸轧成品管Ra与Rq均比较小,说明铸轧管表面划痕少,且深度浅,具有较好的表面质量。

图3 ACR铜管表面轮廓图

3.3.3 表面残余应力

对两种工艺方法生产的ACR铜管表面残余应力的测定采用环切法[14],其操作过程简单,通过管材外径尺寸的变化,可近似反映管材内、外表面残余的平均周向应力。用环切法测定ACR铜管表面残余应力结果见表4。

表4 环切法测定ACR铜管表面残余应力

从表4可知,挤压成品管的平均残余应力为17.99MPa,而铸轧成品管的平均残余应力为9.21,挤压成品管的平均残余应力几乎是铸轧成品管的平均残余应力2倍,因此,铸轧法能够显著降低ACR铜管的表面残余应力,改善铜管表面质量。

上述结果表明铸轧ACR铜管的表面质量较高,原因在于两种工艺方法所采用的加工率不同。铜管表面质量主要受最终道次的工艺参数影响,与挤压法相比,铸轧法最终道次的冷加工率相对比较大,在一定范围内,随着加工率增加,导致模具和铜管之间的油膜厚度变薄,有利于模具表面对铜管表面压烫作用[8],降低铜管表面的粗糙度,宏观表现为光亮度高。铸轧法采用三联拉模式,拉伸拔次要多于挤压管拉拔道次,多道次拉拔有利于使管材残留的变形不均匀性减小,改变了沿管材壁厚的残余应力分布,有利于减小残余应力[15]。

3.4 产品尺寸精度对比分析

通过生产试验可知,铸轧法成品管平均外径偏差为0.022mm,壁厚偏差为0.025mm,不圆度为1.01%,偏心率为6.35%。而挤压法成品管平均外径偏差为0.053mm,壁厚偏差为0.040mm,不圆度为3.02%,偏心率为15.8%。与挤压法相比,铸轧法ARC铜管尺寸精度要高,能够有效减少外径偏差、壁厚超差、不圆度和偏心等质量问题,尤其在改善壁厚偏心问题上效果更明显,提高了产品的合格率。铸轧法避免了挤压生产过程中质量难以控制的偏心和壁厚超差问题,铸轧法采用三辊轧制工艺减少了均化退火热加工、穿孔料头和挤压脱皮等工序,避免了挤压管坯起皮、偏心和组织不均等缺陷[16]。三联拉伸工艺采用高效率直线拉拔模式,直拉没有附加应力且受力均匀,铜管坯偏心问题可以有效地被修正和改善,保证后续拉拔的稳定,从而提高了产品质量[17]。

4 结论

(1)挤压ACR铜管退火后晶粒较为细小,故具有较好的综合力学性能。但铸轧ACR铜管与挤压ACR铜管力学性能相近,铸轧ACR铜管完全可以满足空调用管的苛刻要求。而且铸轧ACR铜管退火后的力学性能波动幅度小,尤其是抗拉强度表现出较好的力学稳定性。

(2)铸轧法能够有效降低ACR铜管的表面残余应力、表面划伤和表面粗超度,从而提高铜管表面质量。

(3)铸轧法生产ACR铜管成品尺寸精度高,能够有效减少外径偏差、壁厚超差、不圆度和偏心等质量问题,提高了产品的合格率。

[1]陈大勇. 基于TP2铜管材料性能控制的拉拔工艺研究[D]. 沈阳:沈阳理工大学, 2015:1-8.

[2]周文龙, 张士宏. 铸轧法与挤压法生产TP2铜管组织和性能对比分析[J]. 锻压装备与制造技术, 2004(1):35-37.

[3]尚世任, 胡兆奎, 彭伯彦. 快速发展的制冷空调工业对高效传热管的需求[J]. 铜加工, 2009(1):13-18.

[4]马得江. 磷脱氧铜TP2圆锭熔铸工艺研究[J]. 铜业工程, 2015 (4):9-11, 19.

[5]金平, 刘楚明, 余学德, 等. 中国铜加工产业现状及发展趋势[J]. 有色冶金设计与研究, 2015(2):32-35, 38.

[6]李红安, 王世中, 鲁长建, 等. 制冷空调设备用铜管的发展趋势[J].制冷与空调, 2014(12):13-16.

[7]W.B. Shou, D.Q. Yi, H.Q. Liu, et al.Effect of grain size on the fatigue crack growth behavior of 2524-T3 aluminum alloy[J]. Archives of Civil and Mechanical Engineering, 2016:304-312.

[8]李耀群, 易茵菲. 现代铜盘管生产技术[M]. 第1版.北京:冶金工业出版社, 2005:30-80.

[9]王华春, 李吉彬. 冷轧表面质量控制的影响因素[J]. 铝加工,2004(4):30-33.

[10]陈心淇. 表面粗糙度对零件耐磨性能的影响[J]. 计量与测试技术,2005(7):7-8.

[11]张东初, 裴旭明. 加工工艺对表面粗糙度及疲劳寿命的影响[J]. 中国机械工程, 2003(16):30-33+4.

[12]Kew ei Xu.Effect of residual stress on fatigue behaviour of notches fatigue.International Journal of Fatigue[J]. 1994, 16:337-347.

[13]S. I. Ivanov,V. F. Pavlov. The effect of residual stresses and cold working on fatigue strength[J]. Strength of Materials, 1976:85.

[14]路俊攀. 铜及铜合金加工制品残余应力的测定方法[J]. 无损检测,2004(12):633-637.

[15]王继周, 李晋霞, 邰振中. 管材拉拔中的不均匀变形与残余应力.塑性工程学报, 2001(4): 40-43.

[16]洪正军. 铸轧法在铜盘管加工工艺中的应用[J]. 湖南冶金,2004(5):39-41.

[17]刘劲松, 陈大勇, 张士宏. 基于数值模拟的TP2铜管三联拉工艺优化[J]. 中国有色金属学报, 2015(2):458-465.

Influence of Process Improvement on The Quality of ACR Copper Tubes

LIU Yang1, LIU Jin-song1,2, CHEN Da-yong2, ZHANG Shi-hong2

(1.ShenYang University of Science and Technology, Shenyang 110159, Liaoning, China; Institute of Metal Research, Chinese Academia of Sciences, Shenyang 110016, Liaoning, China)

two kinds of ACR copper tubes with dimensions of φ19mm×1mm were mainly studied. Large diameter ACR copper tubes tried tobe produced by casting rolling method instead of extrusion method. The difference of chemical composition, microstructure,properties, surface quality and size precision of ACR copper tubes produced by both methods were compared and analyzed systemically. The products' quality influence factors of ACR copper tubes produced by casting and rolling method were discussed, which can provide important theoretical basis for the actual production.

ACR copper tube;cast-Rolling process;extrusion method;microstructure;mechanical property;surface quality;dimensional accuracy

TG33

A

1009-3842(2016)04-0027-04

2016-05-07

刘阳(1991-),男,满族,辽宁辽阳人,硕士研究生,主要从事铜管连铸连轧生产工艺研究。E-mail:1045301595@qq.com