Z-pin增强复合材料帽型加筋壁板接头拉伸性能

李吻, 李勇, 还大军, 褚奇奕, 陈浩然

南京航空航天大学 材料科学与技术学院, 南京 210016

Z-pin增强复合材料帽型加筋壁板接头拉伸性能

李吻, 李勇*, 还大军, 褚奇奕, 陈浩然

南京航空航天大学 材料科学与技术学院, 南京210016

为了提高复合材料帽型加筋壁板结构中筋条与蒙皮界面处的连接强度,引入Z-pin三维增强技术。制备了Z-pin增强帽型接头试样,并对其进行拉伸试验,研究Z-pin对帽型接头界面增强机理及不同Z-pin体积分数、直径及加载跨距对筋条与蒙皮界面处连接性能的影响规律。结果表明:Z-pin直径为0.5 mm、植入角度为90°时,在体积分数0%~1.0% 范围内,Z-pin增强帽型接头拉伸强度随着体积分数的增加而增加,增长趋势随体积分数增加而减缓,含1.0% Z-pin增强帽型接头比未增强接头强度提高了31.2%,在体积分数1.0%~1.5%范围内,Z-pin增强帽型接头拉伸强度呈降低趋势;Z-pin直径对帽型接头拉伸强度影响不显著;随着加载跨距的增加,含0.5%(直径0.5 mm)Z-pin增强帽型接头伴随有失效模式转变,拉伸强度呈现降低趋势。

树脂基复合材料; 帽型接头; Z-pin; 连接性能; 拉伸试验

复合材料加筋壁板结构由于具有良好的承载能力、减重效果以及结构的总体和局部刚度好等优点,在航空先进复合材料结构设计领域被广泛采用,并且使用量正在逐年增加。复合材料加筋壁板,按加强筋的结构形式可分为T型、J型、I型和帽型(Ω型)等[1]。其中,与T型、J型和I型等结构形式相比,帽型加筋壁板具有结构稳定性好、传递周向载荷效率高和屈曲强度高等优点,在B787机身筒段、A380的气密舱球面框和L1011飞机的垂尾壁板等结构上都已经得到大量的应用[2-3]。但是大量的实验研究表明,筋条与蒙皮间的界面连接强度远远低于复合材料的面内强度[4-6],导致帽型加筋壁板承载效率大大降低,并且提高了制造成本。为了提高筋条与蒙皮的界面连接性能及结构效率,多种三维增强技术开始被研究并被应用到复合材料结构中,包括针织、缝合、编织、植绒和Z-pin等三维增强技术[7-9]。而Z-pin三维增强技术因其制造成本低、增强效率高成为提高筋条与蒙皮界面处连接性能最有效的途径。

国外Rugg等[10-17]利用Z-pin增强复合材料T型接头,研究表明Z-pin通过提供连接件间的桥联力来提高接头的连接性能。Emile等[18]采用L型接头和T型接头拔脱试验研究Z-pin增强复合材料的损伤容限,结果表明:含有Z-pin增强的复合材料损伤容限提高了229%。Ji等[19]研究了金属钢Z-pin增强帽型接头的拉伸与疲劳性能,得到Z-pin体积分数为4.0%时,其静态拉伸强度比未用Z-pin增强的试样提高了27%,疲劳性能提高了48%。国内李成虎和燕瑛[20]提出了基于Z-pin桥联力试验的Z-pin增强复合材料T型接头层间性能的模拟方法。在T型接头拉拔试验模拟分析中,研究了不同跨距和不同Z-pin间距对拉拔力的影响。模拟分析表明跨距对拉脱位移影响较大,Z-pin间距对最大拉拔力影响较大。李梦佳等[21]利用二维平面应变模型对Z-pin增强试验件进行失效分析,研究了Z-pin直径、密度和植入角度等参数对T型接头拉脱承载能力的影响。但是关于复合材料Z-pin增强帽型加筋壁板结构性能的研究未见报道。

本文利用Z-pin三维增强技术增强树脂基复合材料帽型加筋壁板结构,对其结构单元,即帽型接头进行拉伸试验,研究Z-pin对帽型加筋壁板中筋条与蒙皮界面连接性能的增强机理、Z-pin植入参数及加载跨距对其影响规律,为Z-pin三维增强技术在复合材料帽型加筋壁板结构上的工程应用提供技术指导。

1 试 验

1.1Z-pin增强帽型接头结构设计

参考B787机身筒段及L1011飞机垂尾所使用帽型加筋壁板的结构参数,设计试样尺寸,帽型加筋壁板结构由筋条、蒙皮、R区填充物及Z-pin组成,具体尺寸如图1所示。

图1 帽型接头试样几何尺寸Fig.1 Geometric dimensions of hat joint specimen

1.2试样制备及试验方法

试样材料为USN12500/T300单向碳纤维预浸料(威海光威公司生产,树脂质量分数为33%),筋条铺层为[45/-45/0/90/0]2s,共20层;蒙皮铺层为[45/-45/0/0/90/0/0/45/-45/0/0/90/0/0/-45/45]s,共32层。人工铺叠筋条及蒙皮。R区填充物采用与筋条/蒙皮相同材料的预浸料单向带制备[22-23],尺寸为60 mm×250 mm。

Z-pin材料为T300/FW125,直径D=0.3、0.5和0.7 mm,体积分数V=0.25%、0.5%、1.0%和1.5%,采用自行设计拉挤设备制备。

制备不同体积分数及不同直径Z-pin预制体,Z-pin植入角度均为90°。将预制体置于筋条与蒙皮连接区域,利用自行研制的超声植入机器人,如图2所示,将Z-pin植入筋条与蒙皮连接区域,切割多余的泡沫和Z-pin,得到未固化的Z-pin增强帽型接头试件。

图2 超声植入机器人Fig.2 Ultrasonic implant robot

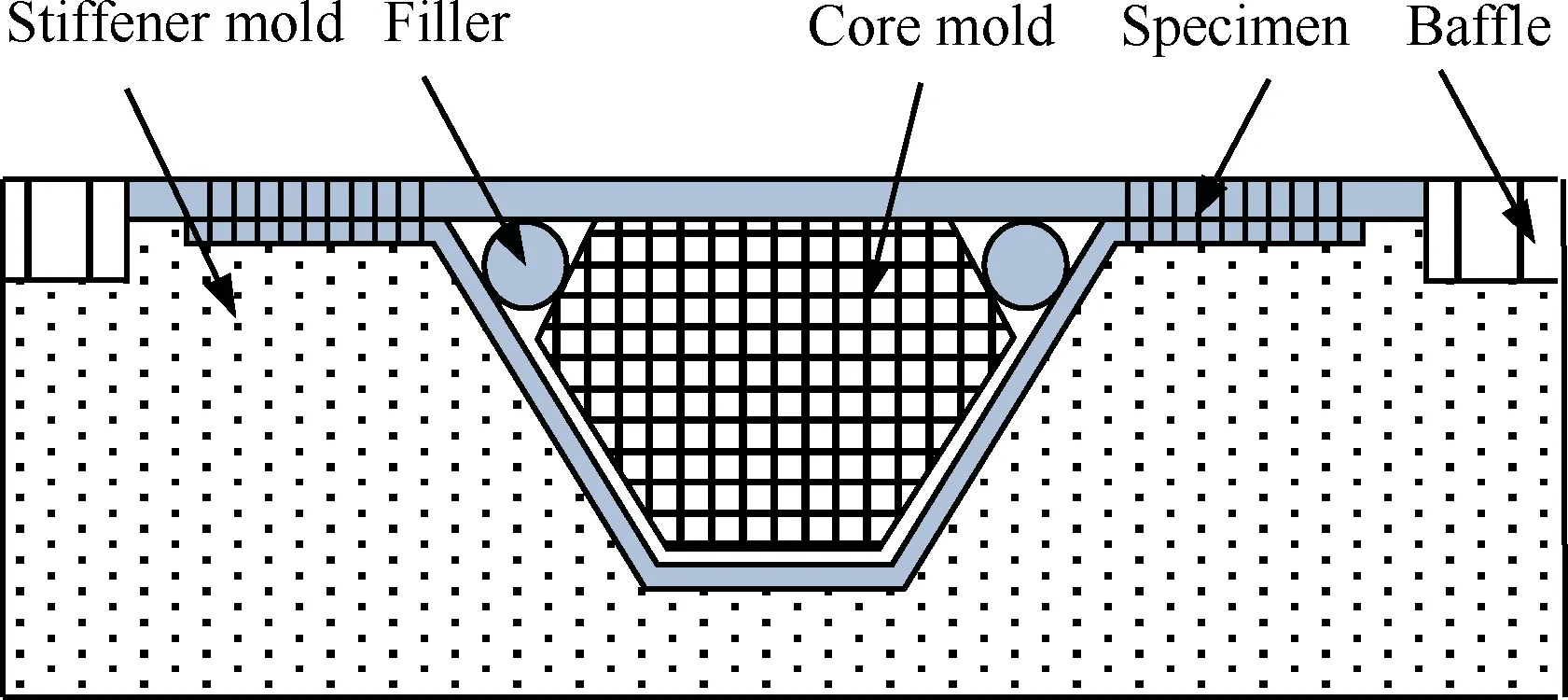

试件采用热膨胀与热压机混合固化工艺制备,将试件在XLB-50Z平板热压机上,以2 ℃/min 升温至80 ℃,保温0.5 h,继续升温130 ℃,并逐步加压,保温2 h后随炉冷却,模具组装如图3所示。由于橡胶传热速率较低,为了提高软模膨胀压力的均匀性,在80 ℃采取先保温使软模硅橡胶温度均匀、后加压保温膨胀的固化方式。试件固化成型后,采用数控铣床将其切成宽度为45 mm的试样。

图3 模具组装原理示意图Fig.3 Schematic diagram of mold assembly

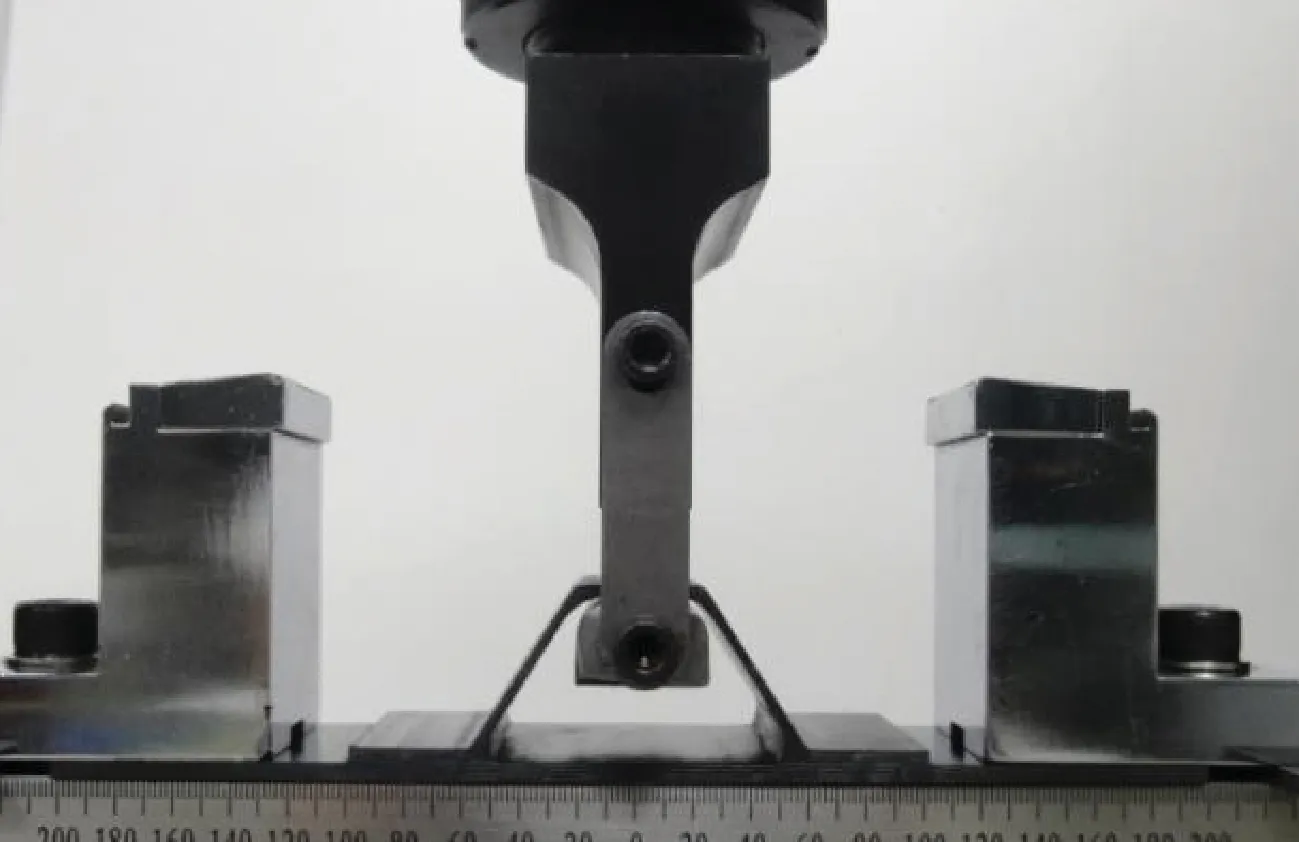

帽型加筋壁板接头拉伸试验在三思CMT 5105型电子万能试验机上进行,采用自行设计的夹具,加载速率为0.5 mm/min,试样两端固支,试验跨距可以从夹具刻度上读取,选取3种不同加载跨距d=120、130和150 mm,试验装置如图4 所示。

图4 帽型接头拉伸试验装置Fig.4 Tensile test device for hat joint

2 试样失效行为及机理分析

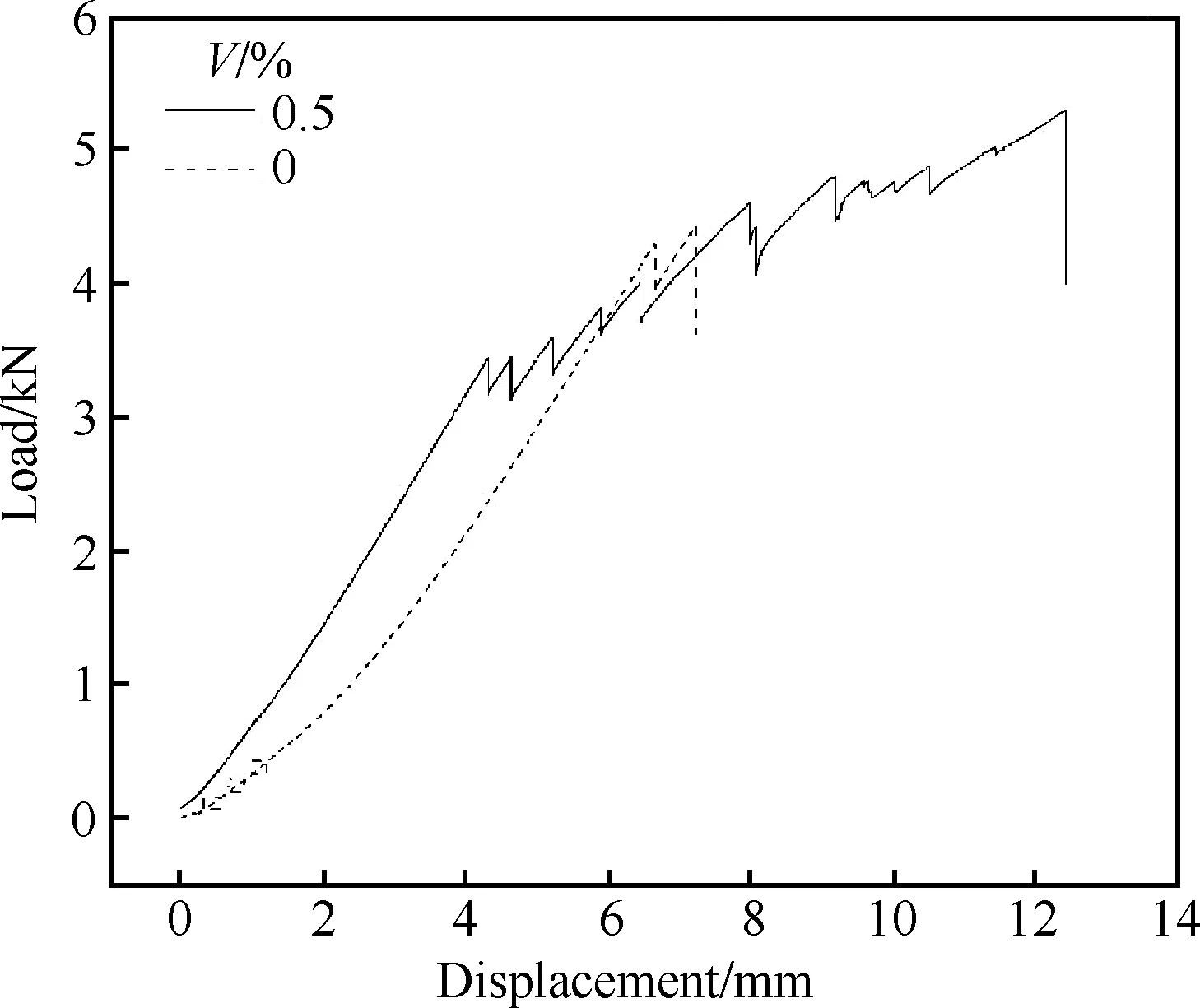

Z-pin增强帽型接头试样与未增强试样的典型载荷-位移曲线如图5所示。

图5表明,在拉伸载荷下,由于蒙皮弯曲刚度低,帽型接头发生明显的变形,V=0%、0.5%试样的载荷-位移曲线均呈现为非线性,但未增强试样的曲线较平缓。随着载荷的增加,未增强试样变形位移增加,在R角与筋条界面处或者R角与蒙皮界面处开始产生裂纹,裂纹的萌生多是在应力集中的R角界面上随机产生的微裂纹,载荷呈现小幅度下降;随着载荷的不断增加,裂纹扩展至筋条与蒙皮连接界面并沿着筋条与蒙皮的界面迅速扩展,最终裂纹贯穿整个界面使接头在界面发生失效,筋条与蒙皮分离(见图6(a))。含Z-pin增强的试样裂纹首先在筋条拐角区产生,随着载荷与变形位移的增加,裂纹在R角与筋条界面处产生,与未增强试样相似,但由于裂纹在扩展过程中,筋条与蒙皮界面植入的Z-pin起到钉扎阻碍作用(见图6(b)),抑制了裂纹的扩展,载荷曲线随着Z-pin的混合失效(拔出、剪切)-裂纹扩展的模式不断交替而出现载荷波动,直至整个界面发生失效,最终Z-pin被全部拔出或剪断,其中Z-pin拔出位置为凸缘处。

图5 帽型接头拉伸试验典型载荷-位移曲线Fig.5 Typical tensile test load-displacement curves for hat joint

图6 拉伸载荷作用下帽型接头的裂纹扩展Fig.6 Crack propagation of hat joint under tensile condition

此外,由图5可知,Z-pin增强帽型接头试样的初始破坏载荷低于未增强试样,这是由于Z-pin的植入,降低了筋条与蒙皮间的胶接面积,而胶接面积是影响初始破坏载荷的主要因素。其次Z-pin的植入会在复合材料基体内产生富树脂区(见图7)、应力集中、褶皱和层间不密实等缺陷,在载荷作用下,微裂纹在Z-pin引起的缺陷处产生,从而导致Z-pin增强帽型接头试样的起始破坏载荷低于未增强试样。

图7 Z-pin植入产生的富树脂区Fig.7 Region of resin-rich generated by Z-pin inserting

以极限强度(PM)、失效位移(SM)及能量释放率(GM)来表征Z-pin对筋条与蒙皮间界面连接性能的增强效果。其中极限强度定义为

(1)

式中:FM为峰值力,N;b为试样宽度,mm;l为凸缘长度,mm。

失效位移即试样破坏时的极限位移,定义能量释放率为

(2)

式中:S为位移,mm;F为载荷,N。

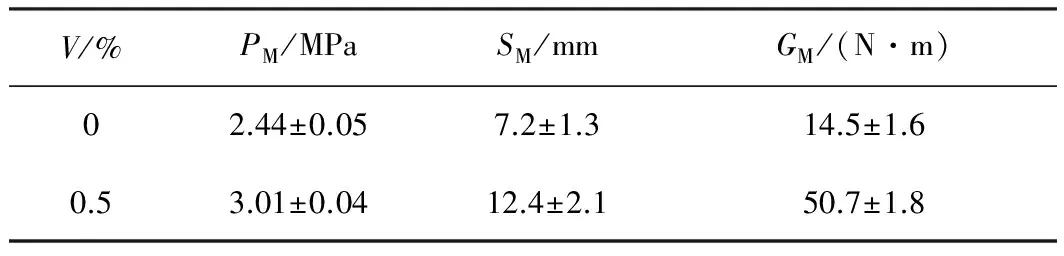

表1为由试验载荷-位移曲线计算得到的Z-pin增强帽型接头试样与未增强试样的极限强度、失效位移和能量释放率值。

表1 帽型接头拉伸试验结果

从表1可看出,V=0.5%帽型接头试样的极限强度、失效位移及能量释放率分别比未增强试样提高了23.4%、72.2%及249.6%。

根据式(2)可得到Z-pin增强帽型接头试样与未增强试样的能量释放率分别为

(3)

(4)

3 Z-pin参数对帽型接头拉伸性能的影响

3.1Z-pin体积分数

图8为帽型接头拉伸强度与Z-pin体积分数关系曲线,未增强试样的拉伸强度为2.44 MPa,D=0.5 mm,V=0.25%、0.5%、1.0%和1.5%帽型接头的拉伸强度分别为2.78、3.01、3.20和2.96 MPa,与未增强试样相比较,分别提高了13.9%、23.4%、31.2%和21.3%。

图8 帽型接头拉伸强度与Z-pin体积分数关系曲线Fig.8 Tensile strength curve for hat joint with different Z-pin volume fractions

从图8可看出,当V<1.0%,帽型接头拉伸强度随着Z-pin体积分数增加而提高,但表现出非线性比例关系,随着体积分数的增加,极限强度的增加幅度减缓。当V≥1.0%,帽型接头拉伸强度随着Z-pin体积分数增加而呈现下降趋势。

当Z-pin从复合材料基体中表现为拔出失效时,Z-pin与复合材料基体之间的桥联力与拔出位移之间的本构关系[24-27]为

(5)

式中:P为桥联力,N;δ为位移,mm;Pa为峰值桥联力,N;δa为峰值桥联力对应的位移,mm;h为Z-pin一半的长度,mm。

式(5)中第1个阶段表示Z-pin的弹性变形过程中的载荷,第2阶段表示Z-pin拔出过程中的载荷。当Z-pin从复合材料基体中表现为拔脱失效时,弹性变形起主要作用,因此拔脱力为

(6)

式中:H为Z-pin拔出部分深度,mm;τi为单位体积分数Z-pin拔脱强度,MPa/m3。

当Z-pin从复合材料基体中表现为剪切失效时,剪切强度与试样中Z-pin的体积分数有关:

τj=Vμj

(7)

式中:τj为失效剪切强度,MPa;μj为单位体积分数Z-pin剪切强度,MPa/m3,是与Z-pin/复合材料界面协同因素有关的常量,因此可得剪切力为

(8)

结合式(6)和式(8),由于Z-pin增强帽型接头的失效为模式I与模式II的混合失效,而2种情况下,失效峰值力均随着体积分数的增加而升高,因此Z-pin增强帽型接头的拉伸强度随着体积分数的增加而增加。同时模式I与模式II两者混合协同作用,非线性关系的模式I为主要作用,因此,Z-pin增强帽型接头拉伸强度并不随着体积分数线性增加。

当V≥1.5%,帽型接头拉伸强度出现下降。这是由于随着Z-pin体积分数的增加,筋条与蒙皮界面连接强度增加,同时Z-pin的植入对蒙皮造成了损伤,蒙皮内部植入Z-pin区域的边界线处应力集中严重,导致承载性能减弱,降低了其临界弯曲强度,使得:

σi≥σs

(9)

式中:σi为界面处层合板极限应力;σs为蒙皮处层合板极限应力。随着外加载荷的不断增加,作用在蒙皮上的弯矩使得:

σi≥σb≥σs

(10)

式中:σb为夹持端承受应力。夹持端蒙皮在弯矩作用下,上表面压缩,下表面被拉伸,由于蒙皮低的层间强度而产生分层失效,试样即在夹持端产生分层失效,图9所示为V=1.5%时帽型接头失效形貌。

图9 V=1.5%时帽型接头失效形貌Fig.9 Fracture surface of hat joint with V=1.5%

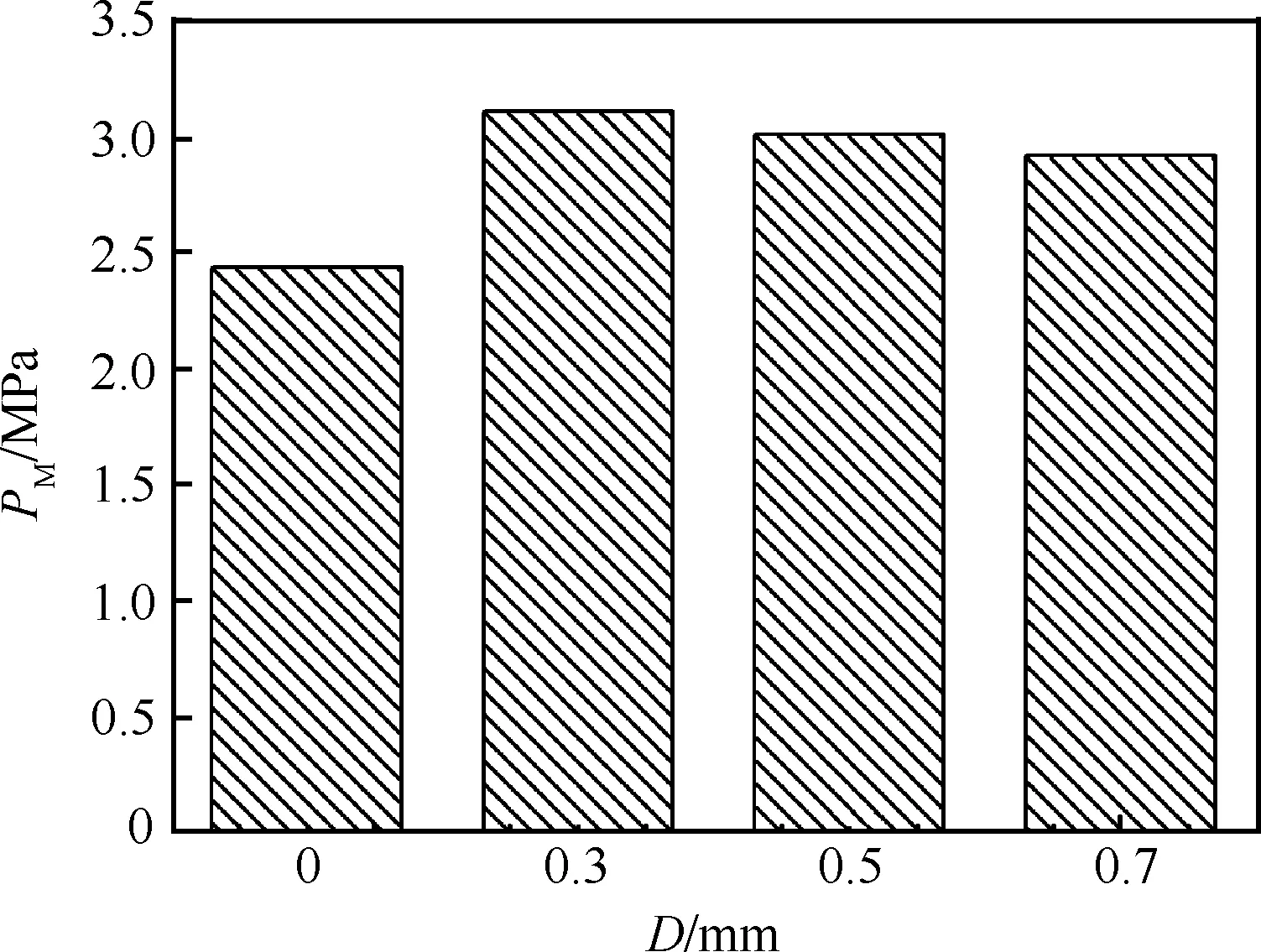

3.2Z-pin直径

图10所示为不同直径Z-pin增强帽型接头拉伸强度的比较,D=0.3、0.5和0.7 mm,V=0.5% 的Z-pin增强帽型接头的失效强度分别为3.11、3.01和2.92 MPa。

图10 帽型接头拉伸强度与Z-pin直径关系Fig.10 Tensile strength for hat joint with different diameters of Z-pin

由图10可看出,随着直径的增加,拉伸强度呈下降趋势,但降低的趋势很小,直径0.5 mm和0.7 mm Z-pin增强帽型接头与直径0.3 mm Z-pin增强帽型接头相比,只下降了3.3%和6.1%。

在体积分数相同情况下,随着直径的增加,Z-pin对帽型接头的影响表现为:①单根Z-pin与复合材料接触面积增加,单根Z-pin拔脱强度与剪切强度提高;②由于体积分数相同,Z-pin直径越大,数量越少;③大直径Z-pin会对面内性能造成更大的损伤。在以上各因素中,Z-pin对试样造成的损伤影响尤为显著。

图11所示为未增强试样及Z-pin增强帽型接头失效形貌,可看出,未增强试样表面光滑平整,而Z-pin增强帽型接头试样表面纤维弯曲、断裂,并且存在富树脂区,且随着直径增加,富树脂区面积及纤维损伤增加,Z-pin劈裂增加,失效表面损伤越严重,导致承载能力降低。由此,在以上各因素协同作用下,在体积分数相同情况下,随着直径增加,试样拉伸性能变化不显著,仅呈现些微降低。

图11 无Z-pin及不同直径Z-pin增强帽型接头失效形貌Fig.11 Fracture surface of hat joint with different diameters of Z-pin and without Z-pin

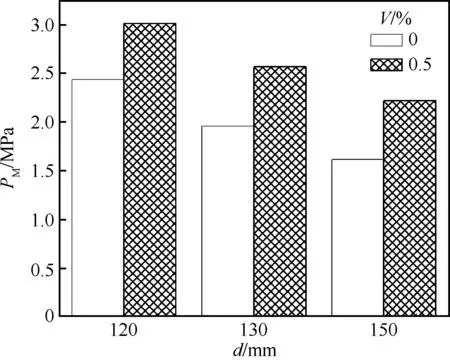

4 加载跨距对帽型接头拉伸性能的影响

图12所示为不同加载跨距下,Z-pin直径为0.5 mm、体积分数为0.5%帽型接头的拉伸强度的比较,随着跨距从120 mm、130 mm到150 mm增加,未增强试样拉伸强度从 2.44 MPa、1.96 MPa降低到1.62 MPa,Z-pin增强帽型接头试样拉伸强度从3.01 MPa、2.57 MPa降低到2.22 MPa,但是Z-pin的增强作用由23.4%、31.0% 到37.0%升高,Z-pin的增强作用突出。

图12 不同加载跨距下帽型接头拉伸强度Fig.12 Tensile strength for hat joint with different load spans

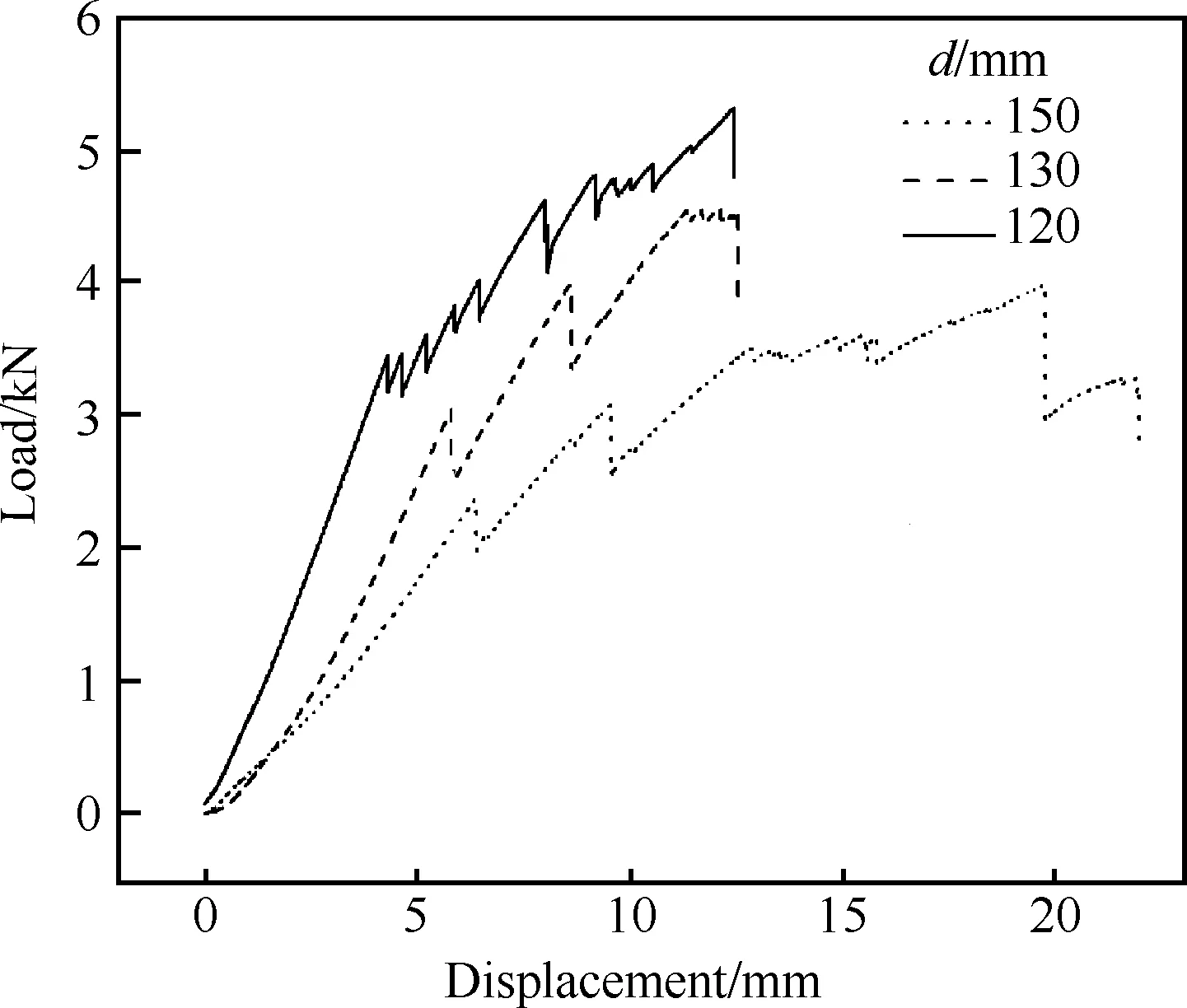

加载跨距分别为120、130和150 mm的Z-pin增强帽型接头的载荷-位移曲线如图13所示。可看出,随着加载跨距增加,初始破坏载荷呈降低趋势,这是由于随着加载跨距增加,试样承受弯矩增大,越易变形,R角填充区及筋条拐角区应力越大,当达到裂纹极限应力即产生裂纹。

图13 不同加载跨距下帽型接头载荷-位移曲线Fig.13 Load-displacement curves for hat joint with different load spans

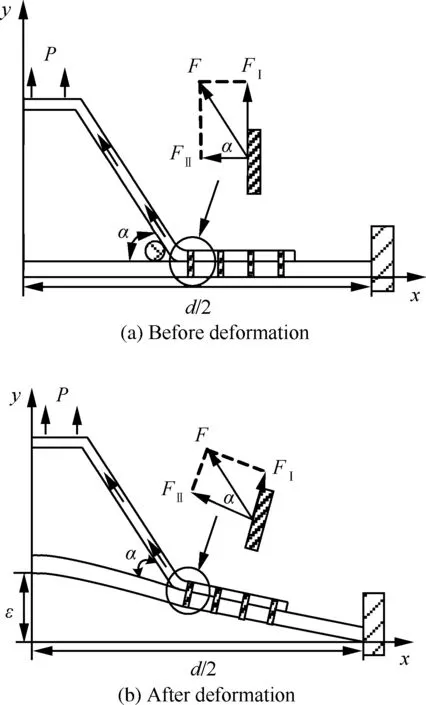

建立力学模型分析跨距对Z-pin增强帽型接头连接强度的影响,为简化分析,作以下假设:① 帽型接头试样在拉伸载荷下的破坏模式主要为I型与II型的混合模式,III型所占比例很小,可以忽略;② 根据实际情况,可观察得到,Z-pin随试样变形而变形的趋势较小,可以忽略;③ 随着试样变形,加载端试样会出现轻微滑移,由于变化很小,予以忽略。图14为帽型接头在拉伸载荷条件下的力学模型,α为搭接角度,ε为拉伸载荷下蒙皮中心点处变形位移,图14(a)为试样加载初始阶段,图14(b)为试样受载变形阶段。

图14 Z-pin增强帽型接头力学模型Fig.14 Mechanical model of Z-pin hat joint

根据图14可看出Z-pin增强帽型接头试样在加载过程中,Z-pin受到的作用力可分为拔出载荷FI和剪切载荷FII,随着变形的增加,由于夹角的变化,两者比率发生改变。

单根Z-pin上拔出载荷分量FI和剪切载荷分量FII的关系为

FI=FIItan α

(11)

单根Z-pin的拔出极限载荷、剪切极限载荷分别为

(12)

(13)

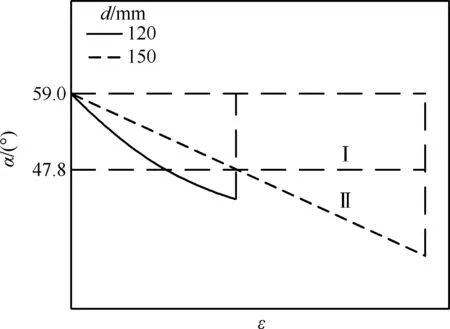

为了测定单根Z-pin的拔出及剪切极限载荷,设计单Z-pin桥率及凸台剪切试验[28-29],得到直径为0.5 mm单Z-pin的拔出极限载荷与剪切极限载荷平均值分别为124.3 N和103.3 N。所以,纯I型模式下失效强度大于I型和II型混合模式与纯II型模式。代入式(11)计算得到α=47.8°。由此得到失效模式与角度及变形关系总图(见图15)。

图15 不同加载跨距失效模式比例Fig.15 Ratio of failure mold for different load spans

由图15可知,随着跨距的增加,试样变形位移增加,α角变小,I型模式减弱,II型模式增强,当α小于47.8°时,Z-pin受到的拔出载荷开始小于剪切载荷,Z-pin由拔出失效向剪切失效转变,Z-pin由I型占主要、II型次要的失效模式,向I型占次要、II型主要的失效模式转变,因此总的拉伸强度降低。

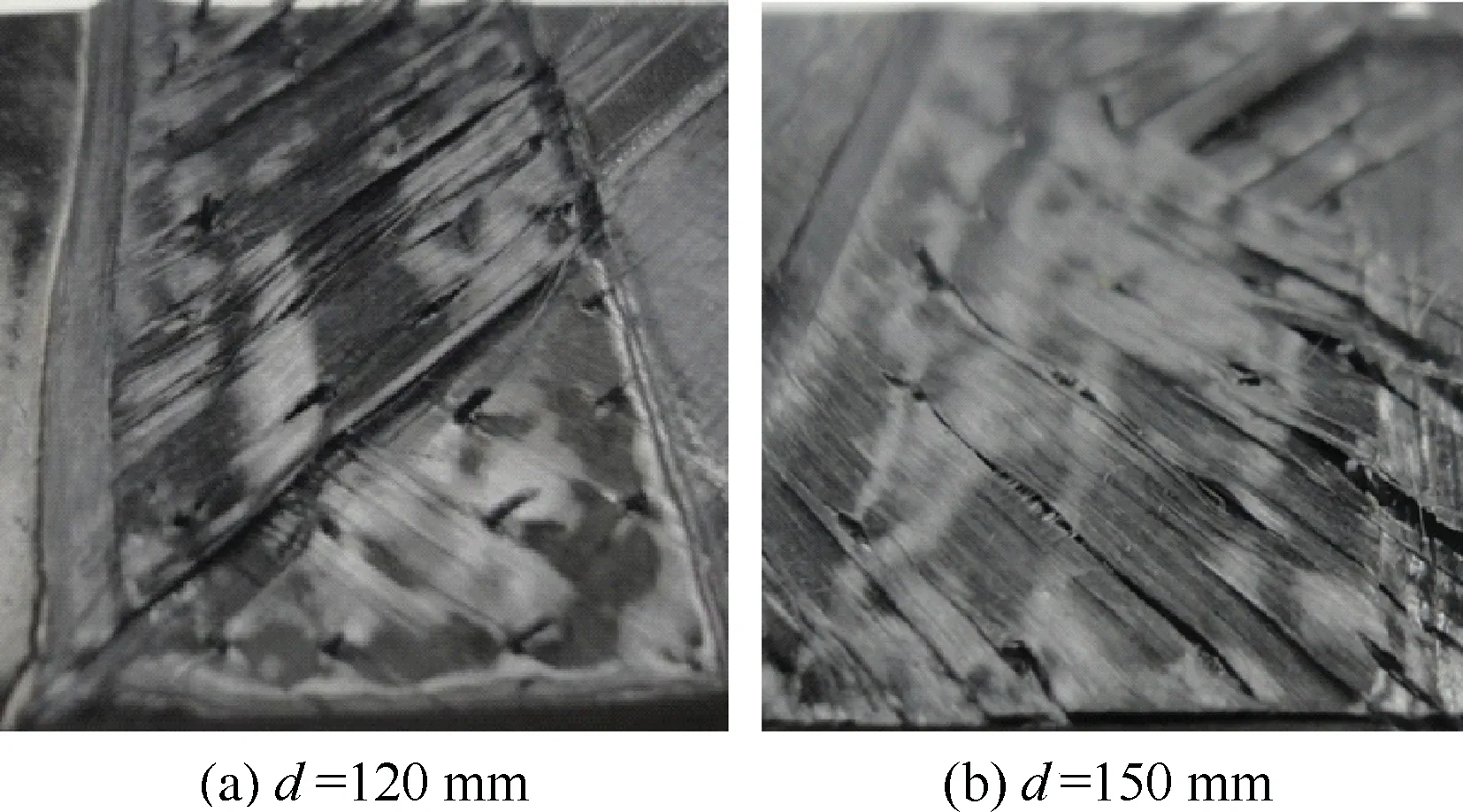

图16所示为跨距在120 mm和150 mm情况下,Z-pin增强帽型接头失效形貌(左侧为靠近R角区域),可看出,120 mm跨距时,Z-pin多为拔出失效,剪切失效较少且靠近凸缘。而跨距为150 mm时,Z-pin多为剪切失效,失效表面可见少数拔出Z-pin,位置靠近R角区域。

图16 不同加载跨距帽型接头失效形貌Fig.16 Fracture surface of hat joint with different load spans

5 结 论

1) Z-pin的存在使试样破坏前需要消耗更大的能量,即能够显著提高接头的损伤容限,延缓试样失效,提高了结构承载能力。

2) Z-pin植入直径为0.5 mm,角度为90°,在0%~1.0%体积分数范围内,Z-pin增强帽型接头拉伸强度随着体积分数的增加而增加,增长趋势随体积分数增加而减缓,含1.0%体积分数接头比不含Z-pin接头强度提高了31.2%,在1.0%~1.5%体积分数范围内,Z-pin增强帽型接头拉伸强度随体积分数增加而降低。

3) Z-pin植入体积分数为0.5%,角度为90°,Z-pin植入直径变化对单搭接头拉伸强度影响不显著,随着直径增大,其对复合材料基体造成的损伤增加,接头拉伸强度产生轻微下降。

4) 随着加载跨距的增加,含0.5%(直径0.5 mm)Z-pin增强帽型接头拉伸强度呈降低趋势,Z-pin的失效模式由拔出占主导向剪切占主导转变。

[1]李玉成, 温海波, 安静波. 复合材料加筋壁板设计、分析与试验研究[J]. 纤维复合材料, 2011(4): 14-18.

LI Y C, WEN H B, AN J B. Design, analysis, experimental studies of composite stiffened panel[J]. Fiber Composite, 2011(4): 14-18 (in Chinese).

[2]杨乃宾. 新一代大型客机复合材料结构[J]. 航空学报, 2008, 29(3): 596-604.

YANG N B. Composite structures for new generation large commercial jet[J]. Acta Aeronautica et Astronautica Sinica, 2008, 29(3): 596-604 (in Chinese).

[3]涂睿. 含泡沫填充复合材料加筋板非线性屈曲模拟试验方法研究[D]. 上海: 上海交通大学, 2011: 1-4.

TU R. Numerical study on nonlinear buckling testing method of hat-stiffened composite plate[D]. Shanghai: Shanghai Jiao Tong University, 2011: 1-4 (in Chinese).

[4]YAP J W H, SCOTT M L, THOMSON R S, et al. The analysis of skin-to-stiffener debonding in composite aerospace structures[J]. Composite Structures, 2002, 57 (1-4): 425-435.

[5]VIJAYARAJU K, MANGALGIRI P D, DATTAGURU B. Experimental study of failure and failure progression in T-stiffened skins[J]. Composite Structures, 2004, 64(2): 227-234.

[6]孙晶晶, 张晓晶, 宫占峰, 等. 复合材料帽型筋条脱粘的失效机理分析[J]. 航空学报, 2013, 34(7): 1615-1626.

SUN J J, ZHANG X J, GONG Z F, et al. Failure mechanism study on omega stringer debonding[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(7): 1615-1626 (in Chinese).

[7]MOURITZ A P, BANNISTER M K, FALZON P J, et al. Review of application for advanced three-dimensional fiber textile composites[J]. Composite Part A: Applied Science and Manufacturing, 1990, 30(12): 1445-1461.

[8]PATRIDGE I K, CARTIE D D R, BONNINGTON T. Manufacture and performance of Z-pinned composite[C]//Advanced Polymeric Composite. Boca Raton: CRC Press, 2003: 103-139.

[9]MOURITZ A P. Review of z-pinned composite laminates[J]. Composite Part A: Applied Science and Manufacturing, 2007, 38(12): 2383-2397.

[10]RUGG K L, COX B N, MASSABO R. Mixed mode delamination of polymer composite laminates reinforced through the thickness by z-fibers[J]. Composite Part A: Applied Science and Manufacturing, 2002, 33(2): 177-190.

[11]FREELS J K. Modeling fraction in Z-pinned composite co-cored laminates using smeared properties and cohesive elements in DYNA3D[D]. Alabama: Air University, 2006:20-60.

[12]KOH T M, FEIH S, MOURITZ A P. Experimental determinationof the structural properties and strengthening mechanisms of z-pinned composite T-joints[J]. Composite Structures, 2011, 93(9): 2222-2230.

[13]JAVIER T V, BRUNO C, BARRAUJ J, et al. Multi-level analysis of low-cost Z-pinned composite joints: Part 2: Joint behaviour[J]. Composites Part A: Applied Science and Manufacturing, 2011, 42(12): 2082-2092.

[14]KOH T M, FEIH S, MOURITZ A P. Strengthening mechanics of thin and thick composite T-joints reinforced with z-pins[J]. Composites Part A: Applied Science and Manufacturing, 2012, 43(8): 1308-1317.

[15]PARK Y B, LEE B H, KWEON J H, et al. The strength of composite bonded T-joints transversely reinforced by carbon pins[J]. Composite Structures, 2012, 94(2): 625-634.

[16]NANAYAKARA A M, FEIH S, MOURITZ A P. Improving the frac ture resistance of sandwich composite T-joints by Z-pinning[J]. Composite Structure, 2013, 96(1): 207-215.

[17]HEIMBS S, NOGUEIRA A C, HOMBERGSMEIER E, et al. Failure behavior of composite T-joints with novel metallic arrow-pin reinforcement[J]. Composite Structures, 2014, 110: 16-28.

[18]EMILE G, AARON L, RICHARD B, et al. Evaluation of toughening concepts at structural features in CFRP-Part I: Stiffener pull-off[J]. Composites Part A: Applied Science and Manufacturing, 2006, 37(10): 1521-1535.

[19]JI H, KWEON J H, CHOI J H. Fatigue characteristics of stainless steel pin-reinforced composite hat joints[J]. Composite Structures, 2014, 108: 49-56.

[20]李成虎, 燕瑛. Z-pin增强复合材料T型接头层间性能的建模与分析[J]. 复合材料学报, 2010, 27(6): 152-157.

LI C H, YAN Y. Modeling and analysis of Z-pin reinforcing in through-thickness direction of composite T-joint[J]. Acta Materiae Composite Sinica, 2010, 27(6): 152-157 (in Chinese).

[21]李梦佳, 陈普会, 孔斌, 等. Z-pin参数对复合材料T型接头拉脱承载能力的影响[J]. 复合材料学报, 2015, 32(2): 571-578.

LI M J, CHEN P H, KONG B, et al. The effect of parameters of Z-pin on the pull-off carrying capacity of composite T-joints[J]. Acta Materiae Composite Sinica, 2015, 32(2): 571-578 (in Chinese).

[22]KIM G H, CHOI J H, KWEON J H. Manufacture and performance evaluation of the composite hat-stiffener panel[J]. Composite Structures, 2010, 92(9): 2276-2284.

[23]蒲永伟, 湛利华. 航空先进复合材料帽型加筋构件制造关键技术探究[J]. 航空制造技术, 2015(4): 78-81.

PU Y W, ZHAN L H. Study on the key manufacturing technology of aeronautical advanced composite hat-stiffened structures[J]. Aeronautical Manufacturing Technology, 2015(4): 78-81 (in Chinese).

[24]DAI S C, YAN W Y, LIU H Y, et al. Experimental study on z-pin bridging law by pullout test[J]. Composite Science and Technology, 2004, 64(16): 2451-2457.

[25]YAN W Y, LIU H Y, MAI Y W. Numerical study on the mode I delamination toughness of z-pinned laminates[J]. Composite Science and Technology, 2003, 63(10): 1481-1493.

[26]YAN W Y, LIU H Y, MAI Y W. Mode II delamination toughness of z-pinned laminates[J]. Composite Science and Technology, 2004, 64(13-14): 1937-1945.

[27]孙先念, 郑长良. 层合复合材料Z-pinning增强技术的力学进展[J]. 航空学报, 2006, 27(6): 1194-1201.

SUN X N, ZHENG C L. Advanced on modeling through-the-thickness reinforcement of laminated composite by Z-pinning[J]. Acta Aeronautica et Astronautica Sinica, 2006, 27(6): 1194-1201 (in Chinese).

[28]董晓阳, 李勇, 张向阳, 等. Z-pin增强树脂基复合材料单搭接连接性能[J]. 航空学报, 2013, 34(5): 1302-1310.

DONG X Y, LI Y, ZHANG X Y, et al. Performance of polymer composite single lap joints reinforced by Z-pin[J]. Acta Aeronautica et Astronautica Sinica, 2013, 34(5): 1302-1310 (in Chinese).

[29]YASAEE M, LANDER J K, ALLEGRI G, et al. Experimental characterisation of mixed mode traction-displacement relationships for a single carbon composite Z-pin[J]. Composite Science and Technology, 2014, 94: 123-131.

李吻女, 硕士研究生。主要研究方向: 先进复合材料三维增强技术。

Tel: 025-84892980

E-mail: liwen1206@126.com

李勇男, 博士, 教授, 博士生导师。主要研究方向: 先进复合材料自动化制造及工艺。

Tel: 025-84892980

E-mail: lyong@nuaa.edu.cn

Tensile performance of composites’ hat stiffener reinforcedwall joint by Z-pin

LI Wen, LI Yong*, HUAN Dajun, CHU Qiyi, CHEN Haoran

College of Material Science and Technology, Nanjing University of Aeronautics and Astronautics, Nanjing210016, China

To enhance the joint strength on interface between the skin and the stiffener of polymer composites’ hat stiffener wall structure, the 3D reinforcing technology of Z-pin is used for hat stiffener wall joints. Hat joint specimens reinforced with different configurations of Z-pin are manufactured and tested by tensile, the mechanism reinforced with Z-pin is analyzed and the effects of the volume fraction, diameter of the Z-pin and load span on the joint performance on interface between the skin and the stiffener are investigated. It turns out: when Z-pin’s diameter is 0.5 mm and implant angle is 90°, the joint strength increases with Z-pin volume fraction increasing from 0% to 1.0%, but its increase trend slows down with Z-pin volume fraction increasing, the strength of hat joint with Z-pin fraction of 1.0% is higher than that without Z-pinned by 31.1%, thus the Z-pinned hat joints pull-off strength decreases with Z-pin volume fraction from 1.0% to 1.5%. The effect of the diameter of Z-pin on the pull-off strength of hat joint is not significant. With the increasing of the load span, the pull-off strength of hat joints reinforced with Z-pin fraction of 0.5% (diameter of 0.5 mm) decreases with the failure model transforming.

polymer composites; hat joints; Z-pin; joint performance; tensile test

2015-07-20; Revised: 2015-08-13; Accepted: 2015-09-21; Published online: 2015-09-2810:39

s: National Basic Research Program of China (2014CB046501); Aeronautical Science Foundation of China (2015ZE52049); A Project Funded by the Priority Academic Program Development of Jiangsu Higher Education Institutions

. Tel.: 025-84892980E-mail:lyong@nuaa.edu.cn

2015-07-20; 退休日期: 2015-08-13; 录用日期: 2015-09-21;

时间: 2015-09-2810:39

www.cnki.net/kcms/detail/11.1929.V.20150928.1039.004.html

国家“973”计划 (2014CB046501); 航空科学基金 (2015ZE52049); 江苏高校优势学科建设工程资助项目

.Tel.: 025-84892980E-mail: lyong@nuaa.edu.cn

10.7527/S1000-6893.2015.0259

TB332

A

1000-6893(2016)06-2003-10

引用格式: 李吻, 李勇, 还大军, 等. Z-pin增强复合材料帽型加筋壁板接头拉伸性能[J]. 航空学报, 2016, 37(6): 2003-2012. LI W, LI Y, HUAN D J, et al. Tensile performance of composites’ hat stiffener reinforced wall joint by Z-pin[J]. Acta Aeronautica et Astronautica Sinica, 2016, 37(6): 2003-2012.

http://hkxb.buaa.edu.cnhkxb@buaa.edu.cn

URL: www.cnki.net/kcms/detail/11.1929.V.20150928.1039.004.html