耐温耐盐抗剪切黄原胶强化泡沫体系性能①

史胜龙 王业飞 周代余 阳建平 张海祖 丁名臣 李忠鹏

1.中国石油大学(华东)石油工程学院 2.中国石油塔里木油田分公司勘探开发研究院

耐温耐盐抗剪切黄原胶强化泡沫体系性能①

史胜龙1王业飞1周代余2阳建平2张海祖2丁名臣1李忠鹏1

1.中国石油大学(华东)石油工程学院2.中国石油塔里木油田分公司勘探开发研究院

针对轮南2TI油组高温高盐油藏条件,利用轮南2TI油组地层水、甜菜碱表面活性剂、黄原胶配制黄原胶强化泡沫体系,通过高温高压可视化泡沫发生仪分析起泡剂浓度、稳泡剂浓度、温度、矿化度、原油体积分数及剪切次数对泡沫性能的影响,利用显微镜对黄原胶强化泡沫微观形态进行表征。结果表明,在起泡剂质量浓度2 000 mg/L、黄原胶质量浓度2 000 mg/L、温度120 ℃、矿化度200 572 mg/L、压力10 MPa条件下,黄原胶强化泡沫的起泡体积和析液半衰期分别为365 mL和58 min。随着黄原胶浓度增大,泡沫的起泡体积减小、半衰期增大,形成的泡沫更加均匀、气泡直径变小、液膜增厚,气泡直径及气泡个数变化速率减慢,黄原胶最佳使用质量浓度为2 000 mg/L。高温、高盐及原油均会对黄原胶强化泡沫的泡沫性能产生不利影响,但其可应用于温度110~130 ℃、矿化度180 000~240 000 mg/L、原油体积分数低于10%的苛刻油藏。随着剪切次数增加,泡沫体系的起泡体积增加,半衰期缩短,4次高速剪切后,黄原胶浓度为2 000 mg/L的强化泡沫体系的起泡体积增加率为13.6%,半衰期的保留率为77.6%,具有较强的再起泡能力和抗剪切性能。

耐温耐盐抗剪切黄原胶强化泡沫再起泡能力

由于泡沫流体具有较强的封堵能力及对油水的选择性,已在我国东部特高含水油田中得到成功应用[1-2],但有关泡沫驱技术用于塔里木油田极端高温高盐油藏(温度高于120 ℃,矿化度高于200 000 mg/L)的研究报道较少。方吉超、田疆等分别模拟塔中高温高盐油藏(温度110 ℃,矿化度115 000 mg/L)和塔河高温高盐油藏(温度100 ℃,矿化度210 000 mg/L)的油藏条件,均以甜菜碱表面活性剂为起泡剂制备泡沫,泡沫驱在水驱基础上都表现出一定的效果,但由于未加稳泡剂,泡沫驱提高采收率的幅度不大[3-4]。生物聚合物黄原胶具有类似棒状的一级刚性结构和稳定的二维螺旋结构,在120 ℃以内能保持较高的黏度和稳定性[5-7],且溶液中一价盐的加入能增强黄原胶的抗高温能力[8]。黄原胶作为稳泡剂吸附在泡沫表面可形成高厚度且致密的保护膜,使形成的泡沫体系具备排列整齐的螺旋共聚体网络结构,提高了泡沫的耐温耐盐能力。因此,稳泡剂黄原胶具备了应用于高温高盐油藏的潜力。本研究针对塔里木轮南2TI油组高温高盐油藏(油藏温度110~130 ℃,矿化度160 000~240 000 mg/L),分别用甜菜碱表面活性剂、黄原胶作为起泡剂和稳泡剂配制黄原胶强化泡沫体系,通过高温高压可视化泡沫发生仪分析起泡剂浓度、稳泡剂浓度、温度、矿化度、原油体积分数及剪切次数对泡沫性能的影响,利用显微镜对黄原胶强化泡沫微观结构进行表征,分析黄原胶强化泡沫在高温高盐下稳定的原因,为高温高盐油藏泡沫驱起泡剂、稳泡剂的选用提供参考。

1 实验部分

1.1试剂与仪器

起泡剂为甜菜碱表面活性剂SL1,有效质量分数33%;稳泡剂为黄原胶XG,相对分子质量3.4×106;气体为氮气,体积分数99.9%;实验用水为轮南2TI油组模拟地层水,矿化度200 572 mg/L,ρ(Na+)为66 000 mg/L,ρ(Ca2+)为11 000 mg/L,ρ(Mg2+)为550 mg/L,ρ(Cl-)为123 022 mg/L;实验用油为轮南油田原油,90 ℃下原油黏度为18.9 mPa·s。

高温高压可视化发泡仪;高温高压可视化微观模型夹持器;“线形”微观可视化玻璃模型(有效尺寸40 mm×2.5 mm×0.08 mm);VD-100V体式显微镜。

1.2实验方法

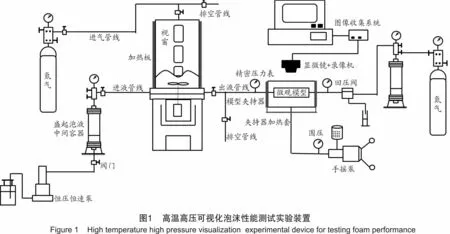

1.2.1泡沫性能评价

通过高温高压泡沫发生仪模拟油藏条件,分析起泡液在高温高压条件下的泡沫性能,实验步骤为:①用模拟地层水配制起泡液;②向泡沫发生仪中注入100 mL起泡液;③向泡沫仪中注入一定量的N2;④通过发泡仪外壁加热板加热至实验温度,恒温2 h后,充入N2至实验压力;⑤以3 000 r/min的转速搅拌起泡液2 min,记录泡沫液的起泡体积和析液半衰期;⑥在不同的实验条件下重复步骤①~⑤。当观察泡沫流体的微观结构时,将新产生的泡沫流体通过发泡仪出液管线注入置于高温高压可视化微观模型夹持器中的微观模型中,并使微观模型中的温度、压力与发泡仪中的温度、压力保持一致,用显微镜记录泡沫流体的微观形态,实验流程图见图1。泡沫性能实验中除特殊说明外,温度为120 ℃,压力为10 MPa,地层水矿化度为200 572 mg/L。

1.2.2表/界面张力测量

分别用Dataphysics DCAT21表面张力仪和TX-500界面张力仪测定SL1溶液在90 ℃下的表面张力和界面张力,并结合泡沫性能实验数据优选SL1的最佳用量。

2 结果与讨论

2.1起泡剂浓度的影响

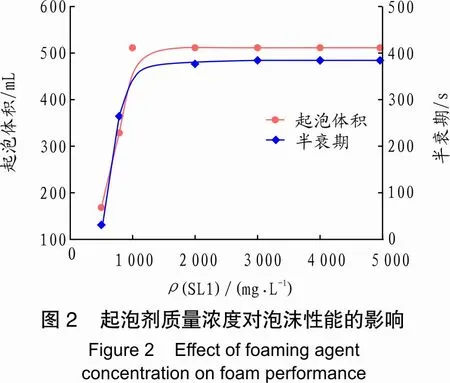

起泡剂浓度对泡沫性能的影响如图2所示。随着SL1质量浓度增加,起泡体积和析液半衰期先迅速增加,然后趋于平稳,当SL1质量浓度增至1 000 mg/L时,起泡体积、半衰期均达到最大值,分别为510 mL、382 s。这是由于随着起泡剂浓度增大,起泡剂分子在N2/水界面上的排布更加紧密,吸附量增加,产生泡沫所需的自由能降低,因此起泡体积增大。与此同时,由于界面的起泡剂分子密度增大,使泡沫液膜的锁水能力增加,起泡剂分子通过Marangoni效应修复液膜的能力增加,气体扩散对液膜的干扰作用减弱,泡沫的稳定性增强[9-10]。当起泡剂浓度高于1 000 mg/L后,起泡剂分子在界面上吸附量达到饱和,泡沫性能基本保持不变。

为确定SL1的最佳使用浓度,测定不同浓度下起泡剂溶液的表/界面张力,如图3所示。在SL1实验浓度条件下,表面张力基本维持在29 mN/m左右,而界面张力随着SL1质量浓度的增加先降低后升高,当SL1质量浓度为2 000 mg/L时,界面张力达到最低值,且界面张力可以降低至10-1mN/m数量级。说明此时起泡剂分子在油/水界面已达到饱和吸附状态,界面张力降至最低,继续增加SL1浓度对界面张力影响不大。这是由于优选的SL1以磺酸盐作为亲水基团,具有良好的界面活性,起泡剂分子在界面上排列致密,有效降低了界面张力。考虑到起泡剂的吸附损失,后续实验SL1的质量浓度为2 000 mg/L。

2.2稳泡剂浓度的影响

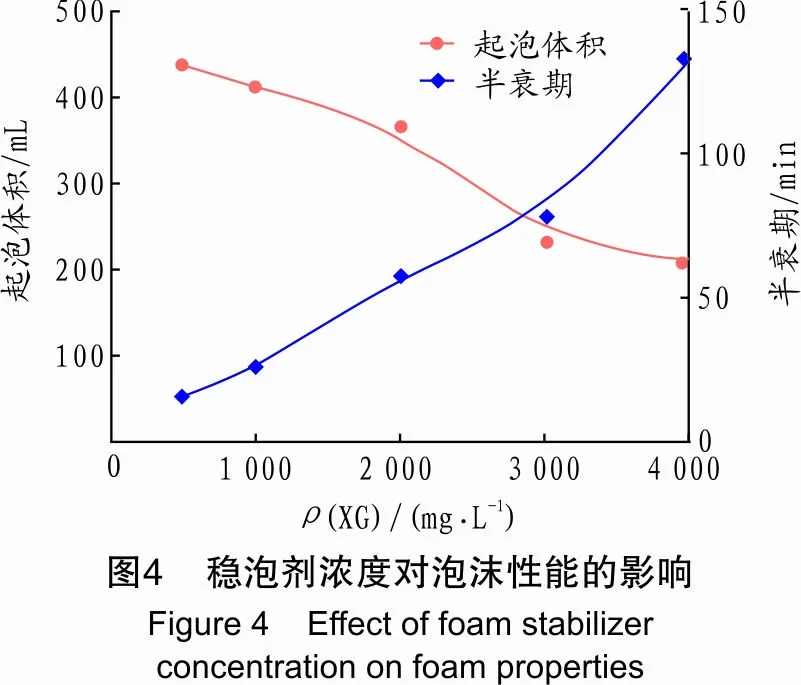

单独用起泡剂形成的泡沫稳定性较差,因此,在起泡剂溶液中加入稳泡剂XG。XG浓度对泡沫性能的影响如图4所示。从图4可看出,当XG质量浓度由500 mg/L增加至4 000 mg/L时,泡沫起泡体积由435 mL降低至210 mL,半衰期由15 min延长到132 min。这是由于加入XG后,起泡液黏度增加,减缓了液膜的排液速率,同时由于黄原胶分子含有大量的刚性基团以及特殊的棒状螺旋结构[5],在气液表面吸附后形成牢固致密的复合膜结构[11],提高了液膜的强度和厚度,增大了起泡剂分子的运动阻力,降低了气泡透过液膜的扩散速率,显著提高了泡沫的稳定性。但另一方面,起泡液黏度增加导致起泡时克服的黏滞阻力增大,起泡性能减弱。

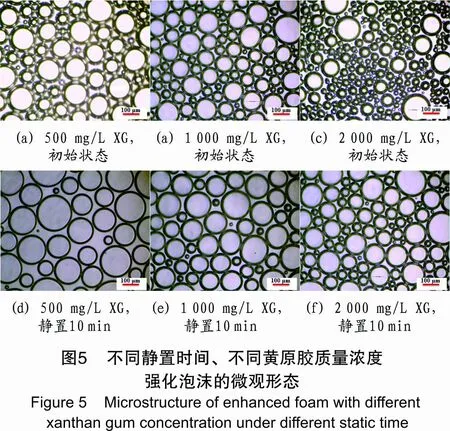

通过显微镜进一步对比观察不同静置时间、不同XG浓度强化泡沫的微观形态,如图5所示。对于XG质量浓度为500 mg/L形成的泡沫体系,起初气泡排布紧密且较为细腻,但由于仅有起泡剂分子吸附在气液界面,液膜的强度较弱,静置数分钟后,气泡便会发生破裂及聚并现象,导致气泡直径增大,液膜变薄,个数减少。随着起泡液中XG质量浓度增大,溶液的黏度增加,形成泡沫的结构更加致密,多层次网状结构有效改善了泡沫的流体动力学,增强了液膜的厚度和机械强度,并且较高的黏度限制了气泡增长,形成的泡沫更加均匀且气泡直径变小,气泡直径及气泡个数变化速率减慢[12]。同时,起泡剂分子与黄原胶分子缔合作用富集在气泡间的Plateau边界,降低液膜的排液作用,增强了Marangoni修复液膜效应,提高了液膜抗外界热力学干扰的能力,有利于泡沫体系稳定性提高。考虑到使用成本,后续实验XG的质量浓度为2 000 mg/L。

2.3温度的影响

温度是影响泡沫性能的重要参数之一。从图6可看出,随着温度升高,起泡体积增大,半衰期降低,且温度的变化对起泡体积和半衰期的变化速度的影响较为明显。当温度由110 ℃升高至130 ℃过程中,起泡液黏度降低,起泡剂分子克服的黏滞阻力降低,起泡能力增强。但吸附在气/液界面的黄原胶分子可能由有序的二维螺旋状结构向松散的松枝状结构转变,导致刚性主链暴露出来,使其抵挡外部自由基攻击的能力变弱[5],黄原胶分子的立体结构破坏并不严重,即使温度为130 ℃时,黄原胶强化泡沫依然保持着良好的泡沫性能,起泡体积、半衰期分别为428 mL、47 min。因此,黄原胶强化泡沫可在轮南油田高温油藏环境下(110~130 ℃)使用。若温度进一步升高至黄原胶构象转变的温度(150 ℃),黄原胶分子会完全转变为无序、不稳定的状态,此时会发生高温降解反应,导致液膜的黏度和黏弹性降低,加速了液膜排液,泡沫的稳定性显著降低[13]。

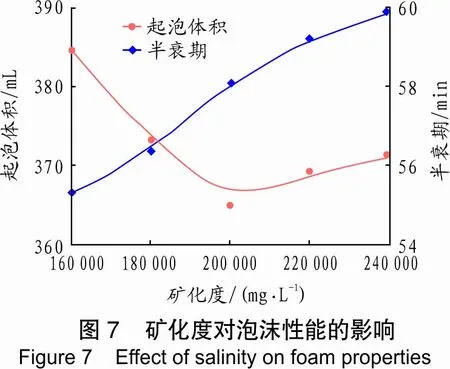

2.4矿化度的影响

用矿化度为160 000~240 000 mg/L(其中Na+、Ca2+、Mg2+的质量比为6∶1∶0.05)的模拟地层水配制起泡液,分析矿化度对泡沫性能的影响,结果如图7所示。在实验矿化度条件下,起泡体积在360~390 mL,变化不大,起泡性能良好且矿化度变化对起泡性能的影响较小,而半衰期随矿化度的增大而缓慢增加。这是因为随着矿化度升高,加剧了溶液中金属阳离子与黄原胶分子侧链上带负电的羧基基团的静电反应,降低了侧链间的静电排斥作用,有利于XG侧链与主链缠绕,二维螺旋结构更加有序、稳定,增加了泡沫液膜的黏度和稳定性[5,14]。但矿化度升高,溶液中阳离子压缩液膜扩散双电层的强度增大,导致液膜变薄,加速了液膜排液,不利于泡沫稳定[9]。实验条件下,溶液中阳离子中和负电荷占主导作用,因此,泡沫稳定性随矿化度的增大而缓慢增大。实验表明,黄原胶强化泡沫可以在轮南油田高盐油藏环境下(160 000~240 000 mg/L)使用。

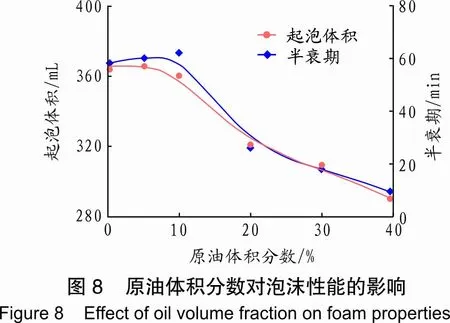

2.5原油体积分数的影响

原油存在会对起泡液的泡沫性能产生不利影响,因此,将不同体积原油(占起泡液体积的5%~40%)与100 mL起泡液同时注入高温高压发泡仪中发泡,分析原油体积分数对泡沫性能的影响,结果见图8。当原油体积分数低于10%时,随着原油含量升高,起泡体积变化不大,半衰期略有升高。当原油体积分数高于10%时,起泡体积和半衰期随着原油体积分数的增加而迅速减小。这是由于高速搅拌条件下,原油与起泡液发生乳化作用形成乳状液,当原油体积分数低于10%时,部分O/W乳状液分散在泡沫液膜表面,形成了稳定性较好的假乳化膜,发挥了类似三相泡沫中固体颗粒的稳泡作用,增强了液膜的厚度、黏度,降低了液膜排液速率,泡沫的稳定性得到提升,但此时原油的加量对起泡性能影响较小[15-16]。当原油体积分数进一步增大时,泡沫液膜的Plateau边界无法容纳更多的乳化油滴,油滴逐渐被挤入气/液界面,占据了泡沫液膜上起泡剂分子的位置,导致液膜上起泡剂分子浓度降低,液膜自我修复能力减弱,加速了液膜排液作用,泡沫性能显著降低。

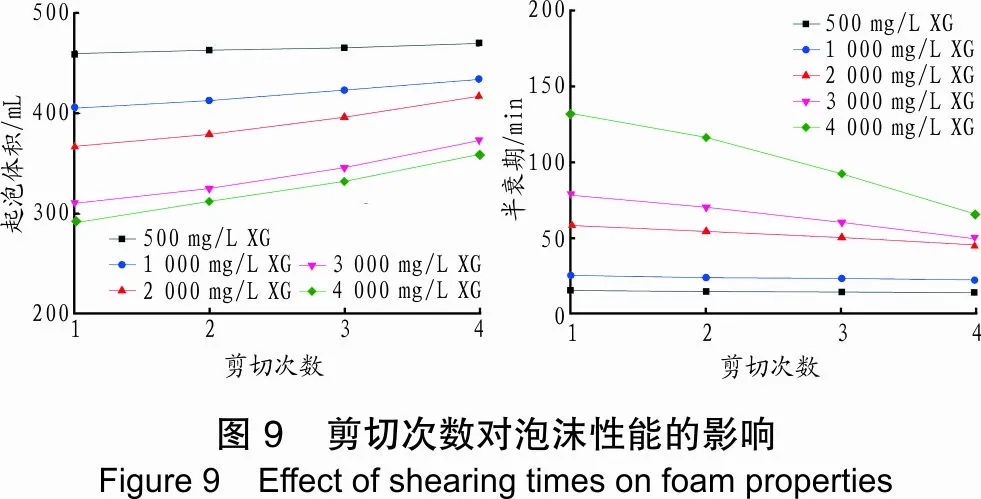

2.6剪切次数的影响

保持SL1质量浓度2 000 mg/L不变,制备不同XG质量浓度的起泡液,将起泡液置于高温高压发泡仪中发泡,待泡沫完全消泡后,继续以相同的实验条件制备泡沫,分析剪切次数对泡沫性能的影响,结果如图9所示。从图9可看出,随着剪切次数增加,起泡体积增加,半衰期缩短,且随着XG质量浓度增大,起泡体积和半衰期的变化幅度更加明显。由于黄原胶分子在水溶液中形成的致密树枝状网络结构,且黄原胶分子上的羟基和羧基通过与水的溶剂化作用及盐的络合作用,使泡沫具备较大的流体力学体积,在一定程度上减弱剪切应力对泡沫结构的破坏。同时,由于黄原胶分子具有大量的刚性基团,有效抑制了高速剪切降解作用,使泡沫的构象在短时间内得到恢复,因此,第二次剪切后的泡沫性能与第一次相差不大。但随着剪切次数增多,黄原胶分子上大量刚性基团断裂,侧链上的羧基、羟基、乙酰基等官能团丢失,稳定的双螺旋结构被破坏,导致黄原胶分子与起泡剂分子的缔合作用变弱,液膜的黏度和厚度降低,泡沫的半衰期降低[12]。起泡液中XG浓度越高,泡沫网络结构被破坏的程度越高,剪切后泡沫溶液的黏度降低的幅度增大,泡沫恢复构象需要的时间更长。因此,相同剪切次数下,泡沫半衰期降低的幅度变大,但黏度降低使起泡时克服的黏滞阻力降低,起泡体积增大。经过4次剪切后,配方为2 000 mg/L SL1+2 000 mg/L XG起泡液的起泡体积增加率为13.6%,半衰期的保留率为77.6%,具有较强的再起泡能力和抗剪切性能。

3 结 论

(1) 在起泡剂质量浓度2 000 mg/L、稳泡剂黄原胶质量浓度2 000 mg/L、温度120 ℃、矿化度200 000 mg/L、压力10 MPa条件下,黄原胶强化泡沫的起泡体积和析液半衰期分别为365 mL和58 min,黄原胶强化泡沫耐温可达130 ℃、抗盐可达240 000 mg/L,耐油体积分数为10%,经4次高速剪切后,起泡液的起泡体积增加率为13.6%,半衰期的保留率为77.6%,表现出良好耐温耐盐抗剪切性能。

(2) 随着起泡液中黄原胶浓度增大,溶液的黏度增加,形成泡沫的结构更加致密,多层次网状结构有效改善了泡沫的流体动力学,增强了液膜的厚度和机械强度,并且较高的黏度限制了气泡增长,形成的泡沫更加均匀且气泡直径变小,气泡直径及气泡个数变化速率减慢。黄原胶分子含有大量的刚性基团且可以形成特殊双链螺旋的二级立体结构,与起泡剂分子缔合作用形成牢固致密的复合膜结构,使黄原胶强化泡沫在高温高盐下能够保持较好的稳定性。

[1] 刘祖鹏, 李兆敏, 李宾飞, 等. 多相泡沫体系调驱提高原油采收率试验研究[J]. 石油与天然气化工, 2010, 39(3): 242-245.

[2] 张相春, 张军辉, 宋志学, 等. 绥中36-1 油田泡沫凝胶调驱体系研究与性能评价[J]. 石油与天然气化工, 2012, 41(4): 419-421.

[3] 方吉超, 戴彩丽, 由庆, 等. 塔中 402CⅢ 高温高盐油藏泡沫驱实验研究[J]. 油气地质与采收率, 2014, 21(4): 84-88.

[4] 田疆, 杨喆, 方吉超, 等. 塔河油田高温高盐苛刻油藏高效起泡剂优选与性能评价[J]. 科技导报, 2015, 33(4): 66-71.

[5] 吴乐, 徐同台, 韩斅, 等. 黄原胶高温稳定性的影响因素[J]. 钻井液与完井液, 2011, 28(6): 77-80.

[6] SERIGHT R S, HENRICI B J. Xanthan stability at elevated temperatures[J]. SPE Reservoir Evaluation & Engineering, 1990, 5(1): 52-60.

[7] DAVISION P, MENTZER E. Polymer flooding in North Sea reservoirs[J]. Society of Petroleum Engineers Journal, 1982, 22(3): 353-362.

[8] CLAEKE-STURMAN A J, PEDLEY J B, STURLA P L. Influence of anions on the properties of microbial polysaccharides in solution[J]. International Journal of Biological Macromolecules, 1986, 8(6): 355-360.

[9] 章杨, 张亮, 黄海东, 等. 阴-非离子型表面活性剂 CO2泡沫影响因素研究[J]. 油田化学, 2014, 31(2): 240-243.

[10] 王琦, 习海玲, 左言军. 泡沫性能评价方法及稳定性影响因素综述[J]. 化学工业与工程技术, 2007, 28(2): 25-29.

[11] 孙琳, 魏鹏, 傅强, 等. 耐温抗盐型黄原胶体系在油田开发中的应用研究进展[J]. 应用化工, 2014, 43(12): 2279-2284.

[12] 孙琳, 魏鹏, 蒲万芬, 等. 抗剪切型黄原胶强化泡沫体系的性能[J]. 石油化工, 2015, 44(4): 494-499.

[13] 吕茂森. 中原油田油藏条件下黄原胶热老化稳定性研究[J]. 西部探矿工程, 2002, 14(6): 39-40.

[14] 梁凤来, 田义英. 黄原胶溶液热稳定剂的研究[J]. 南开大学学报(自然科学版), 2000, 33(2): 99-101.

[15] 孙琳, 魏鹏, 蒲万芬, 等. 抗温耐油型强化泡沫驱油体系性能研究[J]. 精细石油化工, 2015, 32(3): 19-23.

[16] 孙琳, 吴轶君, 柳敏, 等. 高压与含油条件下空气泡沫性质研究[J]. 地质科技情报, 2015, 34(3): 198-201.

Performance of temperature-resistant, salinity-tolerant and shear-resistant xanthan gum enhanced foam system

Shi Shenglong1, Wang Yefei1, Zhou Daiyu2, Yang Jianping2, Zhang Haizu2, Ding Mingchen1, Li Zhongpeng1

( 1.SchoolofPetroleumEngineering,ChinaUniversityofPetroleum(EastChina),Qingdao266580,China; 2.ResearchInstituteofExplorationandDevelopment,PetroChinaTarimOilfieldCompany,Korla841000,China)

Aiming at the reservoir conditions of high temperature and high salinity in Lunnan 2TI oil group, the xanthan enhanced foam system was prepared by Lunnan 2TI formation brine, betaine surfactant and xanthan. This paper analysed the effect of foaming agent concentration, foam stabilizer concentration, temperature, salinity, volume fraction of oil and shearing times on foam performance by using high temperature and high pressure visualization foam meter, and the micromorphology of xanthan enhanced foam was characterized by microscope. The results showed that the foam volume and drainage half-life of xanthan enhanced foam were 365 mL and 58 min under the conditions of 2 000 mg/L foaming agent concentration, 2 000 mg/L xanthan concentration, 120 ℃, 200 572 mg/L salinity and 10 MPa. With xanthan concentration increased, foam volume decreased, half-life and liquid film thickness increased, the foam became uniformed and bubble size decreased, the change rate of bubble diameter and bubble number became slow, and xanthan optimum concentration was 2 000 mg/L. High temperature, high salt and oil would have negative effects on foam performance, but xanthan enhanced foam could be applied to the strict reservoir conditions with the temperature of 110-130 ℃, the salinity of 180 000-240 000 mg/L and oil volume fraction less than 10%. The foam volume increased and half-life decreased with the increasing of shearing time. After four times of high-speed shearing, the foam volume increment rate and half-life retention rate of xanthan enhanced foam were 13.6% and 77.6% respectively, the corresponding xanthan concentration was 2 000 mg/L, and it had strong repeating foaming ability and shear-resistant capacity.

temperature resistance, salt tolerance, shear resistance, xanthan gum enhanced foam, repeating foaming ability

中国石油天然气股份有限公司重大专项“塔里木油田勘探开发关键技术”(2014E-2107) ;长江学者和创新团队发展计划项目“复杂油藏开发和提高采收率的理论与技术”(IRT1294);中央高校基本科研业务费专项资金资助“微泡沫体系的构筑及性能评价”(15CX06030A)。

史胜龙(1988-),中国石油大学(华东)油气田开发工程专业在读博士研究生,主要从事油田化学与提高采收率方面的研究。E-mail:essenssl@163.com

TE357

ADOI: 10.3969/j.issn.1007-3426.2016.05.013

2016-03-16;编辑:冯学军