催化裂化分馏和吸收稳定全流程模拟与优化①

庞利敏 包江滔

中国石油化工股份有限公司金陵石化分公司

催化裂化分馏和吸收稳定全流程模拟与优化①

庞利敏包江滔

中国石油化工股份有限公司金陵石化分公司

Aspen-Plus全流程模拟恩氏蒸馏曲线补充吸收剂分馏塔

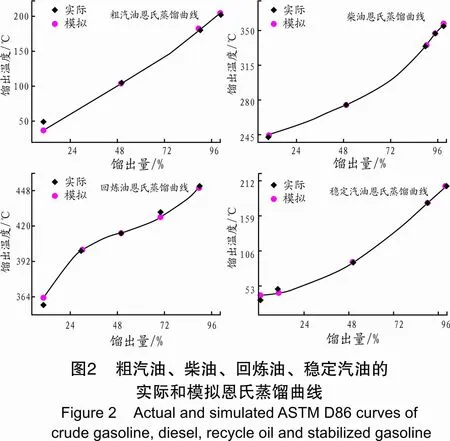

应用流程模拟软件Aspen-Plus[3-4]对Ⅰ催化裂化分馏和吸收稳定进行全流程模拟、灵敏度分析及优化,得到各参数的优化值,以达到提高产品质量和降低过程能耗的目的。

1 模型建立

结合Ⅰ催化裂化装置的实际生产工艺和设备数据,建立Aspen-Plus的主分馏塔和吸收-稳定工段模型,物性方法选择BK10。在进行模拟运算前,需要知道分馏塔进料的TBP(实沸点蒸馏)曲线数据。但在实际生产中,由于从沉降器来的反应油气温度高且馏程宽,其中包含水蒸气、大量可凝性烃类及不凝气体,无法测其数据。通过采集2015年Ⅰ催化裂化稳定汽油、液态烃、干气、油浆、柴油、酸性水等分析数据和流量的年平均值,进而根据物料平衡确定分馏塔的进料量和进料组成。Aspen-Plus模型见图1,在分馏系统中通过控制温度、压力、回流量等工艺因素,保证侧线产品质量合格。吸收-稳定系统利用吸收和精馏方法,将分馏系统来的富气和粗汽油分离出质量合格的干气、液态烃和稳定汽油,且尽量回收干气中的液态烃等产品。另外,生产工艺条件由金陵分公司数据采集系统整理,采用平均值以确保模型的准确性,主要参数见表1。

2 模型验证

表1 主要操作参数Table1 Mainoperationparameters项目参数项目参数分馏塔富气压缩机 塔板数34 一段出口表压/MPa0.44 再吸收油返塔位置23 二段出口表压/MPa1.3 顶循抽出/返回塔板30/34吸收塔 顶循抽出量/(t·h-1)140 粗汽油进料温度/℃30 顶循返塔温度/℃60 富气进塔温度/℃45 一中抽出/返回塔板13/17,19 补吸收油温度/℃30 一中抽出量/(t·h-1)146 补吸收油流量/(t·h-1)46 一中返塔温度/℃155 中段抽出量/(t·h-1)85 二中抽出/返回塔板3/6 中段回流冷后温度/℃30 二中抽出量/(t·h-1)35再吸收塔 二中返塔温度/℃221 塔板数24 油浆抽出/返回塔板塔底/人字挡板上,下 塔顶表压/MPa1.15 油浆循环量/(t·h-1)350(上下返口) 贫吸收油进料温度/℃40 油浆返塔温度/℃255 再吸收油进料量/ (t·h-1)11 柴油抽出/返回塔板17,19/22解吸塔 柴油出装置流量/(t·h-1)29.0842 塔板数32 汽提蒸汽温度/℃260 进料板32/25 汽提蒸汽表压/MPa0.88 塔顶表压/MPa1.15 柴油汽提蒸汽量/(t·h-1)1.4 塔底流出量占进料比0.9756 油浆去焦化/(t·h-1)9.532 底温/℃107 回炼油去蜡油加氢/(t·h-1)5 再沸器返塔温度/℃119 分馏塔进料温度/℃500稳定塔 分馏塔进料表压/MPa0.17 塔板数50 分馏塔塔顶油气冷后 温度/℃45 进料板19,23 分馏塔塔顶表压/kPa148 塔顶表压/MPa1.13 分馏塔顶温/℃124 回流比(w)2.7 塔顶含硫污水量/(t·h-1)1.5 塔顶液态烃冷后温度/℃40

3 分馏-吸收稳定操作参数优化

由于分馏-吸收稳定流程复杂,前后关联性强[7-8]。因此,对其操作参数的优化必须从全流程出发,单个操作单元的优化并不适合实际生产过程。在分馏工段中,保证产品质量合格的前提下,要尽可能取走高温位热源用于发汽、给吸收稳定单元提供热源等。在吸收-稳定工段中,诸如吸收塔的压力、温度等主要是由系统压力平衡和热平衡决定,其可调节的余地较小。生产中往往通过调节补充吸收剂和粗汽油的流量控制吸收塔的吸收效果,通过调节解吸塔塔底再沸器负荷控制解吸效果。由于补充吸收油流量及解吸塔再沸器负荷直接影响系统内循环物的流量,因此,只有吸收塔“恰当”吸收、解吸塔“恰当”解吸才能最大限度地减小循环物流流量,降低系统运行负荷,从而使系统处于最佳的操作状态,而判断“恰当”与否及关联参数的影响程度只能通过产品质量控制来体现。因此,从以下3个方面进行了详细研究:

表2 干气和液态烃实际和模拟所得的产品组成Table2 Actualandsimulatedproductcompositionofdrygasandliquidhydrocarbonφ/%干气组分实际模拟液态烃组分实际模拟空气16.36116.372空气0.0000.000甲烷23.55323.565甲烷0.0000.000二氧化碳2.0101.800二氧化碳0.0000.000乙烯7.7597.748乙烯0.0000.000乙烷6.4496.448乙烷0.6270.600硫化氢0.2960.330硫化氢0.0680.078丙烯0.7930.900丙烯37.11938.084丙烷0.1500.150丙烷9.9079.865异丁烷0.0910.100异丁烷16.03015.919正丁烷0.0610.076正丁烷3.4703.445正异丁烯0.1940.201正异丁烯12.07511.926反丁烯-20.0660.073正丁烯5.4925.408顺丁烯-20.0730.075反丁烯-27.9457.968碳50.0000.000顺丁烯-27.8217.868氢气42.13542.163碳50.0120.001

(1) 考察分馏塔一中循环回流(以下简称一中)和塔顶循环回流(以下简称顶循)的返塔温度对汽油和柴油产品质量的影响,在保证稳定塔塔底再沸器热负荷和分馏塔产品质量合格的前提下,求得所需一中最小循环量,以期最大程度地移走油浆的高温位热源。

(3) 考察解吸塔再沸器热负荷对解吸气量、液态烃中C2和C5体积分数及稳定塔再沸器热负荷的影响,通过求得解吸塔塔底重沸器所需最小蒸汽量,实现解吸塔的“卡边”操作。

3.1考察一中和顶循取热量的影响

催化裂化分馏系统主要由主分馏塔、塔顶油气冷却系统、柴油汽提塔、回炼油罐及中段循环回流组成。其中,主分馏塔的绝大部分热量由过热状态下的反应油气带入塔内,除塔顶产物以气相状态离开分馏塔外,其余产物以液相状态离开主分馏塔。因此,分馏过程需要取走大量显热和液相产物冷凝潜热。对于分馏系统,反应油气热量的充分和优化利用是降低催化裂化过程能耗的主要途径。分馏塔一般设有顶循环回流、一中段循环回流、二中段循环回流和油浆循环回流,以取走过剩的热量。取热的原则是尽可能从高温位的油浆和中段循环取走热量。详细的实际操作中取热分布见表3。

首先,在对分馏系统模拟的过程中,采用控制变量法,定义油浆的小排量不变,以油浆取热量作为变量,保证油浆的蒸馏曲线不变化,通过调节顶循和一中的返塔温度,考察对汽油的干点温度和柴油的95%馏出温度的影响,其趋势见图3。

随着顶循和一中返塔温度的上升,汽油干点和柴油95%馏出温度均上升,这主要是因为随着顶循返塔温度的上升,顶循取热量下降,整座塔的温位上移。另外,从图3还可以看出,一中取热量对柴油质量的影响比顶循取热量要灵敏,变化趋势大。生产操作中,要对一中取热量进行合理的调节。其次,在保证液态烃和稳汽产品质量合格的情况下(卡边操作时),模拟得出稳定塔再沸器的热负荷为10 MW,工艺流程中给稳定塔再沸器热负荷提供热源的为一中热油,为不影响产品质量,将一中的返塔温度设在155 ℃,并将一中的热负荷给定为10 MW。软件运行结果显示,一中所需抽出量为131 t/h,比实际操作时的146 t/h少15 t/h。此时,塔底油浆所取热负荷达到18.9 MW,占总取热量的比例为45.89%,高于实际生产中的44.82%,满足尽量从高温位的油浆取热的原则。

表3 分馏塔实际取热Table3 Actualheatoffractionationcolumn项目抽出量/(t·h-1)返塔温度/℃取热负荷/MW取热占比/%顶循环140609.6723.78一中循环14615510.4425.67二中循环352212.295.64油浆循环36025518.2644.82

3.2考察补充吸收剂流量的影响

3.3考察解吸塔再沸器热负荷的影响

4 结 论

(1) Aspen-Plus流程模拟软件基本可以反映Ⅰ催化裂化的生产过程,对实际生产、操作具有积极的指导意义。

(2) 随着顶循、一中返塔温度的上升,汽油干点和柴油95%馏出温度上升。在保证稳定塔塔底热负荷和分馏塔产品质量合格的情况下,建议一中抽出量为131 t/h,对应塔底油浆所取热负荷达到18.9 MW,占总取热量的比例为0.458 9,高于之前的0.448 2。

[1] 林世雄. 石油炼制工程[M]. 4版. 北京: 石油工业出版社, 2007: 290-294.

[2] 陈俊武. 催化裂化工艺与工程[M]. 2版. 北京: 中国石化出版社, 2005: 32-37.

[3] 赵华, 孟超鹏, 李宏伟. Aspen Plus流程模拟软件在RFCCU主分馏塔的应用[J]. 石油炼制与化工, 2007, 38(11): 65-68.

[4] 杨科. 催化裂化装置主分馏塔工艺模拟与分析[J]. 化工进展, 2003, 22(9): 988-991.

[5] 颜艺专, 陈清林, 张冰剑, 等. 催化裂化主分馏塔的模拟策略与用能分析优化[J]. 石油炼制与化工, 2008, 39(6): 35-40.

[6] 季顺成, 童微木. 催化裂化油气分离过程的模拟计算[J]. 石油与天然气化工, 1997, 26(1): 34-36.

[7] 田涛, 王北星, 杨帆. 催化裂化装置吸收稳定系统节能优化改进方案对比研究[J]. 石油炼制与化工, 2011, 42(3): 75-79.

[8] 黄勇, 王宁波, 王明峰, 等. 0.2 Mt/a催化裂化装置用能分析与改进[J]. 石油与天然气化工, 2015, 44(2): 33-37.

Process simulation and optimization for fluid catalytic cracking fractionation system and absorption-stabilization system

Pang Limin, Bao Jiangtao

(JinlingPetrochemicalCompany,Sinopec,Nanjing210033,China)

Aspen-Plus, whole process simulation, ASTM D86 curve, additional absorbent, fractionating tower

庞利敏(1988-),女,研究生,助理工程师,毕业于南京理工大学应用化学系,现就职于中国石油化工股份有限公司金陵石化分公司I催化裂化车间。E-mail:pangliminfly@126.com

TE624.4+1

ADOI: 10.3969/j.issn.1007-3426.2016.05.006

2016-05-23;编辑:温冬云