基于机器视觉的自由曲面轮廓度检测系统

年 雷,麦云飞

(上海理工大学 机械工程学院,上海 200093)

基于机器视觉的自由曲面轮廓度检测系统

年 雷,麦云飞

(上海理工大学 机械工程学院,上海 200093)

针对自由曲面轮廓度较难准确测量和评定的问题,开发了一种完整的非接触式曲面轮廓度在线检测系统。系统采用机器视觉对采集到的零件端面图像边缘特征进行识别和处理,将提取出的边缘特征与标准轮廓模板进行匹配。匹配过程中采用分段迭代匹配的思想,提高算法效率和匹配速度。该视觉检测系统已应用于冲压流水线上工件端面的面轮廓度检测。实际应行表明,检测系统的检测精度为1 μm,检测时间少于3 s,可满足工业检测对检测精度和实时性的要求。

轮廓度误差;机器视觉;图像匹配;分段迭代

NIAN Lei, MAI Yunfei

(School of Mechanical Engineering, University of Shanghai for Science and Technology, Shanghai 200093, China)

应用计算机视觉技术,设计了应用于流水线上零件端面轮廓度测量的自动检测系统,实现了在线自动快速检测[1]。

1 轮廓检测系统组成

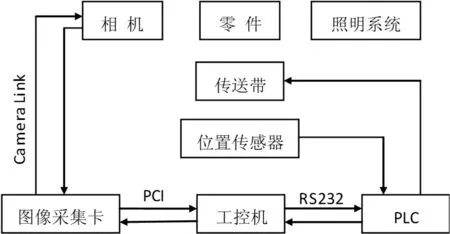

检测系统的硬件组成如图1所示,包括:工控机、图像采集、机械运动控制部分等。其中,工控机上运行图像采集系统的软件部分,配置为2.0 GHz主频、512 MB内存、Windows操作系统;图像采集部分包括3 840×2 760的工业CCD摄像机、13 mm镜头、LED环形光源;机械运动控制部分包括用于定位的零件夹紧装置和模拟流水线上传送零件的传送带。运动控制模块采用可编程控制器,工控机与可编程控制器通讯,控制传送带运行:当零件到达图像采集区域时,可编程控制器暂停传送带运行以便进行图像采集和匹配;当匹配完成后,传送带继续运动,进行下一次图像采集。系统进行图像采集时,照明系统使被测物的重要特征与背景图像特征之间产生最大的对比度,从而易于特征区分[2]。再通过图像采集系统将零件端面图像采集下来输出模拟或数字信号到计算机的图像处理软件,然后使用相应的处理算法得到所需的测量数据。

图1 检测系统硬件组成

零件端面轮廓度检测系统的软件部分设计是基于Windows操作系统,采用Visual C++和OpenCV语言编制而成。包括参数设置、图像采集、图像边缘检测与提取、图像匹配与计算、结果显示与保存5部分。在参数设置环节包括对图像采集参数和照明系统参数进行设置。图像采集参数设置包括图像采集卡设置、相机工作模式设置、触发设置。照明系统参数设置包括曝光时间设置、亮度调节等。图像采集环节使图像中的目标信息和背景信息得到最佳分离,降低图像处理算法、识别难度,提高测量精度[3]。图像边缘检测和提取环节经过滤波、边缘增强、阀值分割等算法后可实现亚像素级的边缘检测。图像匹配与计算环节将采集到的零件边缘与模板边缘在位姿调整后进行匹配分析。匹配完成后,输出特征点偏移报表,以便质量控制人员对制造工艺进行分析和改进。

2 轮廓度自动检测算法

本文介绍的视觉检测系统主要应用于流水线上车门冲压件的轮廓度检测。流水线上轮廓度检测不同于一般的检测。要求在满足检测精度的前提下配合生产线上其他工序正常工作。因此,对视觉检测系统的稳定性、检测速度和精度都有一定的要求[4]。本文在分析流水线上零件轮廓度检测特点的基础上,提出基于模板匹配算法检测零件端面的轮廓度误差。

2.1 模板图像边缘提取

标准轮廓作为图像匹配的模板,是轮廓度测量和评定中的标准量,它的精度直接决定测量结果的准确性。建立标准轮廓模型的效率和可操作性直接决定这种测量方法能否广泛应用于实际在线测量中。目前,工程人员进行零件设计时广泛使用计算机辅助(Computer Aided Design, CAD),零件的几何形状和尺寸、公差及相对位置关系均存储在文件信息中,这些文件中的数据可以存储成数据接口文件供其他系统使用。本视觉检测系统可直接读取AutoCAD的DWG格式文件。输入到检测系统的匹配模板是标准的二维图纸,即已是灰阶图,只需对其进行二值化处理即可得到模板图像的边缘图。提取出来的模板边缘图像标记为T,如图2所示。

图2 模板边缘T

2.2 相机图像边缘提取

图像边缘检测的主要任务是寻找端面图像的边缘区域,从而确定端面的几何形状。真实的图像是离散且包含噪声的[5]。综合比较各种边缘检测算法,结合研究对象的实际情况,本文采用Sobel算子对灰度图像进行边缘检测。Sobel 算子是一个主要用作边缘检测的离散微分算子(Discrete Differentiation Operator),是常用的一种边缘检测算法,该算法在抑制噪声的同时,具有效率高且实现简单等优点[6]。进行边缘检测时,需要先用高斯滤波器对图像进行平滑处理。处理后的图像每个像素点的值都是由其自身和邻域内的其他像素值经过加权平均后得到的。

滤波后的图像经过计算图像各点邻域梯度幅值来增强图像边缘,增强算法可使图像灰度点邻域内强度值有显著变化的边缘点凸显出来。经过增强的图像边缘区域内像素点的度值变化迅速,即梯度值比较大,易于进行边缘检测[7]。

边缘检测后得到的是一个二值图像。图3(a)是相机采集到的零件端面的图像,图3 (b)是边缘检测后提取出的二值边缘图像,标记为S。

本文的研究对象是自由曲面的轮廓度误差,对测量精度的要求较高。边缘检测的精确性是影响视觉检测系统测量精度的主要因素之一[8]。本系统经滤波、边缘增强、阀值分割等算法后可得到清晰并具有明显边缘特征的图像。

3 图像匹配过程

本文的图像匹配算法是用两幅图像进行匹配,其中待匹配的是提取出的图像边缘S,另外一幅是标准CAD图纸提取出的匹配模板边缘T。将模板边缘图作为图像匹配算法的一个输入,依据标准图纸的信息来识别零件图像的测量元素。由于被测轮廓是在测量坐标系(Measurement Coordinate System, MCS)中获取的,模板轮廓是在设计坐标系(Design Coordinate System, DCS)中创建的,其之间存在位置和方向偏差。因此要经过缩放、旋转、平移等步骤使两幅图像位于同一坐标系下才能进行比较,匹配算法具体过程如下:(1)取出相机图像轮廓S与模板图像轮廓T;(2)缩放相机图像使轮廓的大小与模板的轮廓的比例一样;(3)通过平移、旋转调整使S和T有相同的位置取向;(4)求出模板轮廓T和相机图片轮廓S的变换矩阵H;(5)对模板图像轮廓T分段,标定特征点,段间长度以5~10个像素点为宜;(6)匹配时,匹配路径按照动态规划寻找最优解。为提高匹配速度,只在匹配点对应位置一定范围的圆域内进行匹配。匹配完成后,返回最佳匹配;(7)根据图像的分辨率、关键点坐标等计算特征点的偏移,输出报表。

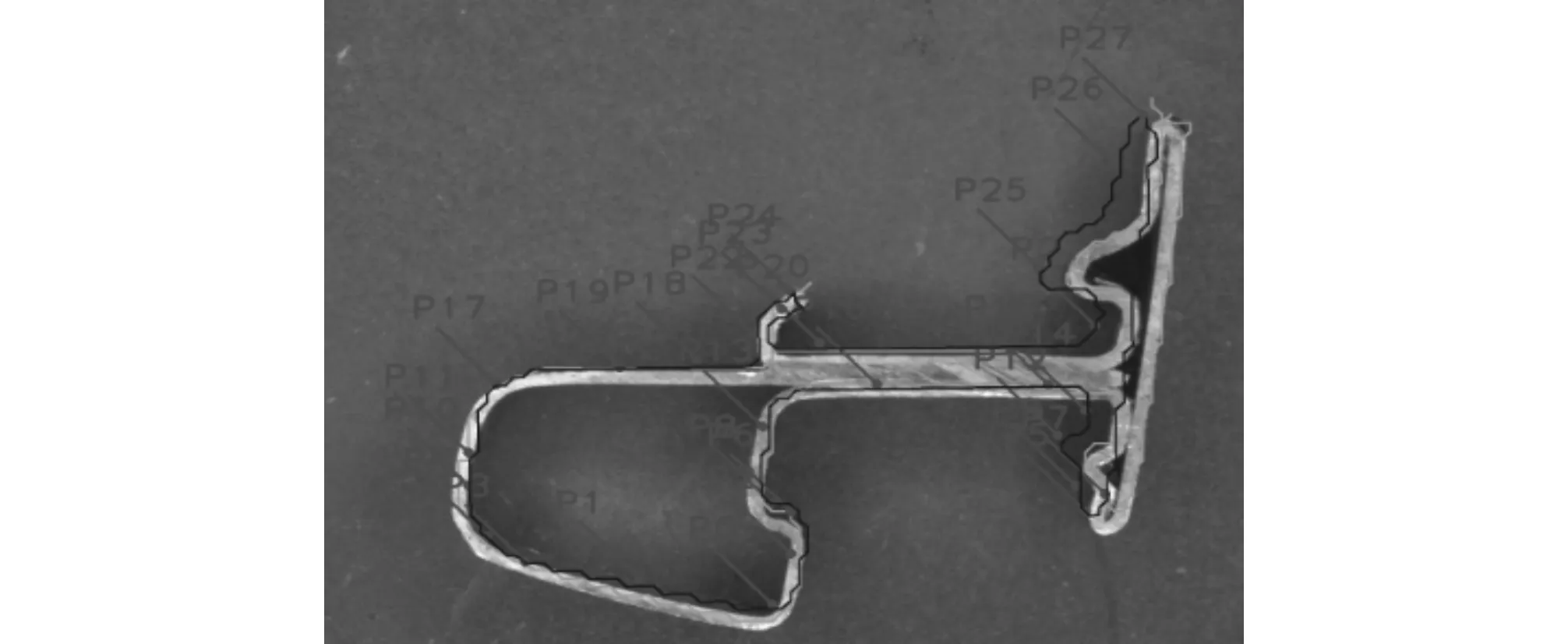

图4是匹配过程图,图中标记为特征点位置。所谓特征点,是指便于计算机识别、具有特殊含义的点,如圆的圆心、离重心、曲线的重心等。为兼顾识别精度与算法速度,曲率变化较大的位置应标定更多的特征点,且特征点不宜设置过多。本匹配算法中设置了28个特征点,即P0~P27。

图4 匹配过程

4 实验结果与优化

由于夹具位置以及拍摄过程中相机和工作台抖动,要实现待测图与模板图在空间上实现完全对齐是不可能的[9]。因此在编写程序时,允许零件图像10%的变形量。由此便可在保证精度的同时,提高算法的运行速度。通过在程序中设定阀值,来判断匹配是否成功:若偏移值大于公差范围,则判定零件不合格。表1是匹配完成后系统输出的报表,列出了各特征点的偏移值大小和匹配结果。

表1 特征点偏移值 /mm

续表1

编号偏移值结果编号偏移值结果P9-0.0482OKP23-0.0321OKP100OKP24-0.0601OKP110.1729OKP250OKP120.091OKP260.1023OKP13-0.0273OKP270OK

本视觉检测系统在实际应用中取得了良好的效果,零件的平均检测时间为2.76 s,可满足工业检测对算法实时性的要求。

5 结束语

文中针对零件端面轮廓度误差的检测要求,开发了一种适用于自由曲面的机器视觉检测系统。该系统实现了零件端面轮廓度误差100%在线高精度非接触实时检测,提高了流水线上零件检测的效率和自动化水平,具有良好的应用前景。目前,使用机器视觉技术代替人眼进行检测、测量等工作,已广泛应用于生产、研究中[10]。该技术大幅提高了产品质量和可靠性,同时在一些不适合人工作业的危险工作环境,机器视觉可代替人眼工作。

[1] 陈典红,李海明,单越康.基于机器视觉的公差检测系统算法研究与应用——自适应边缘检测与修正Hough变换[J].计算机工程与应用,2007,43(7):236-239.

[2] 朱宝伟.机器视觉中的光源照明设计[J].电子科技,2013,26(3):80-82.

[3] 杨密,李平,卢春霞,等.逐次逼近法评定自由曲线的轮廓度误差[J].西安工业大学学报,2006,26(1):33-35.

[4] 颜发根,刘建群,陈新,等.机器视觉及其在制造业中的应用[J].机械制造,2004,42(11):28-30.

[5] Carsten Steger,Markus Ulrich,Christian Wiedemann.机器视觉算法与应用[M].杨少荣,吴迪靖,译.北京:清华大学出版社,2008.

[6] Sonka Milan,Hlavac Vaclav,Boyle Roger. Image processing,analysis,and machine vision[M].北京:人民邮电出版社,2003.

[7] 贾云德.机器视觉[M].北京:科学出版社,2000.

[8] Canny J F. A computational approach to edge detection [J].IEEE Transactions on Pattern Analysis and Machine Intelligence, 1986,8(6):679-689.

[9] 杨庆华,陈亮,荀一,等.基于机器视觉的PCB裸板缺陷自动检测方法[J].中国机械工程,2012,23(22):2661-2666.

[10] Robert Bogue. Robotic vision boosts automotive industry quality and productivity [J].Industrial Robot,2013(40):415-419.

A Profile Tolerance Measurement System Based on Machine Vision

In view of the problem that free surface profile is difficult to measure and evaluate accurately, a complete on-line detecting system for free surface profile is developed. The system identifies and processes the edge features of the grabbed images by the machine-vision method, and the edge features are matched with the template elements. In the process of matching, the idea of piecewise iterative matching is introduced to improve the efficiency and speed of the algorithm. The visual inspection system has been applied to the surface profile detection of cross-section measurements in the fully automated assembly line. Results show that the accuracy of the system reaches 1μm with a detection time of less than 3 s, which satisfies the requirements of detection accuracy and on-line real-time detection.

profile tolerance; machine vision; image matching; piecewise iterative

2016- 01- 02

年雷(1991-),男,硕士研究生。研究方向:精密测试及自动化控制。麦云飞(1962-),男,副教授,硕士生导师。研究方向:机电一体化等。

10.16180/j.cnki.issn1007-7820.2016.10.030

TP274

A

1007-7820(2016)10-104-03