基于RE的汽车钣金设计

王 喆

(天津机电职业技术学院,天津 300131)

基于RE的汽车钣金设计

王喆

(天津机电职业技术学院,天津300131)

随着“互联网+”的发展战略升级,装备制造业在设计创新中也有了新的发展诉求,逆向设计在汽车研发中的作用尤为明显,文本通过对汽车钣金件设计过程的分析进一步明确了RE设计在研发过程中需要注意的问题及处理意见,为工业现代化的升级与改造有所裨益。

逆向设计;三维扫描;工业设计;汽车钣金件;点云数据

一、引言

RE的开发与设计过程是针对现有的样品,运用3D数字化(接触式或非接触式)测量仪器,精准、快速测出样品轮廓坐标以利用三维软件进行曲面重构,将点云数据进行再设计的过程,从而实现产品的不断“创新”。

随着装备制造业的发展,对于产品测量精度要求的不断提高,通过各种三维扫描仪直接或间接获取的“点云”数据量日益增多,其中包含大量的冗余数据,因此需要对“点云”进行压缩。最简单常用的压缩方法是分别沿经、纬线两个方向进行稀疏采样,即降低空间中象素分辨率。这种方法直接的提高了压缩比,但是不能保证模型重建的质量,因此不适合复杂形体的表面重建与光顺。

为了满足用户对计算机图形真实感增长的迫切需求,建立的三维几何模型所包含的三角网格数目会越来越多,但是复杂的网格模型占用内存太大,不利于数据的改进绘制、存储和传输,因此网格简化和分级多层次模型(LOD)等方法相继出现。其中,渐进网格技术是网格简化技术中目前被广泛应用的一种方法,如果对分裂的网格不满意,它可以动态实时地恢复成原始网格。这种方法不仅能够提供一组连续的多分辨率模型,还支持渐进方式传输,并提供一种有效的网格压缩方式。

三维扫描技术真正的实现了模拟“实物的数字化”。从而为虚拟物品的线上产品开发提供了可能。目前,根据对实物的扫描来获取产品数学模型的技术,业已成为 CAD/CAM应用中不可替代的技术。逆向工程(Reverse Engineering)也被大众称为反向工程或反求工程。适合本文探讨的产品逆向是一个复杂的系统工程。除了包括形状(几何)反求,还包括工艺反求等。

二、汽车钣金件的设计过程

(一)样件的扫描

测试时根据标定板的范围,在其范围内分为居中、中上、中下、左上、左中、左下、右上、右中和右下九个位置。当标准件在居中位置时可根据相机与标准件间的距离分为:居中标距、居中近距和居中远距三个位置。

忽略不计环境温度、湿度的影响,其它影响摄影测量系统(包括TRITOP和XJTUDP)精度的因素可能会涉及如下几个方面:

1. 光线条件;

2. 基本长度;

3. 标志点精度;

4. 标尺精度;

5. 照片组摄像站位置的选取;

6. 照片组中照片的数目,基本上是越多越好,但同时要兼顾测量效率。

在实际工作中,产品检测也遇到了标定困难、精度误差大、扫描时,需考虑以下因素:

对于非铁质的物体表面粘贴编码点粘贴不牢,在拍摄中容易掉,影响XJTUDP的计算;应考虑非铁物体编码点放置方案。

摄影测量中,拍摄4组照片,其中一组标尺无法应用,两组绑定调整失败,一幅计算成功;非编码点重复识别,一个点有两个编号;

重叠面删除软件中出现的问题:读入点云超过15副,点云无法显示;对于有细节特征部位的点云在进行重叠面删除时候容易删除特征点云;同一幅点云在重叠删除软件中不能显示一些细节性特征点云,但是在Geomagic中可以显示;在重叠面删除之后,点云抽稀功能不能使用,显示为灰色;

对于XJTUOM软件文件保存的默认格式建议改成PLY格式,现场测量中由于工作量大,常常保存成默认格式ASC,但ASC文件不能进行重叠面删除;

面扫描软件XJTUOM出现导入的全局标志点在相机显示窗口中不能显示,造成扫描窗口定位错误,无法选择每次扫描的面;

三脚架使用不方便,尤其对于高度超过2m,纵深很深的部位无法测量,三脚架伸到最高时设备抖动厉害,影响测量精度;

导入的全局标志点能显示,但是在某些部位不能实现自动拼接。

标尺及标定板标定值的可信度有待进一步检测,考虑用其它测量方法(软件、基准)来验证标尺的精度;本次测量为2000*1400*1400mm,而标尺只有4根,且长度都在1000mm内,不能有效控制立体各个方向的精度。应考虑使用2000mm以上可伸缩标尺;

摄影测量中由于现场环境较暗,所以有部分编码/非编点不能认出,或者被误认成非编码点的情况;

操作的方便性,尽量减小测量头的尺寸,使其轻巧,应该考虑扳手位置。对于大尺寸扫描,应考虑线控或者遥控;电源开关可以考虑不用插线板,而采用固定在移动工作台上的插座,提高其可靠性。

由于本次显影剂的问题耽误了大量的工作时间,应考虑在说明书中列出几种推荐使用的显影剂;

汽车钣金件的测量、扫描:在样件定位找正后,通过激光扫描仪、三坐标测量仪和摄影测量系统对汽车钣金件进行扫描,通过扫描测量获得车身内外表面点云数据文件。

车身钣金件的拆解及测量、扫描:要获得车身所有零部件的三维信息,通过对样车的拆卸与分解,扫描得到每个零件的点云数据,为装配工艺过程得到一个比较全面的认知过程。

(二)点云数据的处理

汽车钣金件相对较大,对于摄影测量系统的要求也较高,如后侧门板,因为白光激光扫描仪不能一次定位而获得门板的全部点云数据,就需要对不同位置进行多次扫描,尤其是曲面不能一次覆盖的地方,需要无缝衔接的扫描数据,将得到的这些文件合成并在点云处理软件中。为了便于观察将点云着色后,首先选择体外孤点,将冗余的数据除去,通过减少噪音使一些扫描点的误差降低到我们允许的范围;最后对数据进行封装,使点云数据转换为多边形模型。对点云进行采样是通过设置点间距人为设定目标三角形数量,设置的值越大,封装之后的多边形网格就越紧密生成的文件就越大。

在扫描过程中,需要注意:

系统在导入全局点后,扫描第一幅点云前不识别标志点,扫描完成后才能开始识别;

进行自动拼接后,相邻两幅点云之间距离(用Qualify截面后测距)过大,最大出现过0.6mm,点云的精度就无法保证;

两套系统的标志点匹配时误差较大,造成点云之间距离较大;

大幅面的测20mm的球时,半径误差达到0.5mm;

两幅点云拼接时有5个以上的标志点,但是拼接错误(法向相反),需要进行重新调整;

被测对象如果有投影时,扫描出来的点云大面积缺失。比如扫描小球时,小球球面点云只有一条带状点云;

大幅面扫描的预览框过大,实际生成的点云可能只是框中中心位置很小的一块,预览框过大容易误导扫描区域的划分;如果边缘部分点云精度不能保证的话,可以只生成中心位置部分的点云,其余的舍掉。

目前结构实验中用位移计和电阻片测量结构构件的位移与应变的方法存在局限性,有时也会出现测量误差。三维数字摄影测量技术可以在适当的范围内弥补这些不足,尤其适用于复杂受力情况下的位移场和变形场量测。能够直接通过数字影像来识别人工标志点随构件变形的运动来获得观测范围内构件的位移场与应变场。运用数字摄影测量中的影像定向与定位理论,可以有效的消除实验观测过程中人为因素引起的误差。这项技术费用比其他测量费用低,能够为研究复杂受力的汽车钣金件提供了可靠的依据,在结构实验中有较大的应用前景。

(三)车身表面数据处理及表面制作

为了得到一个好的面片,需要对扫描测量并处理后的文件进行全面的数字化信息处理,对存在缺陷的地方需要对其曲面进行拟合、光顺处理。

1.汽车钣金零部件三维设计建模:经过表面光顺处理后,根据零件的特征,利用软件中的B样条曲线、NURBS曲线、曲面设计等应用软件对钣金件进行三维逆向建模,从而获得每个零件的数字化信息,是接下来的车身结构设计的重要参考依据,同时它本身也可以作为零件加工的依据。

2.三维模型的虚拟装配与核查:汽车钣金件的逆向设计过程中,由于零部件复杂多样,需要由工程师们对拆解的汽车钣金件同时进行三维曲面建模,工作任务繁重,为了表达汽车钣金件装配关系,需要对各零部件进行虚拟装配,通过装配检查各零部件间的关系。特别是在正向设计中对那些不变或基本不变的零部件,需要像冻结数模一样通过校核完成设计。

综上,汽车钣金件逆向工程中,关键在于:获取各种形式的数字化扫描测量技术和降低噪音提高表面光滑度技术及钣金件的曲面重构技术。

(四)正逆向结合设计

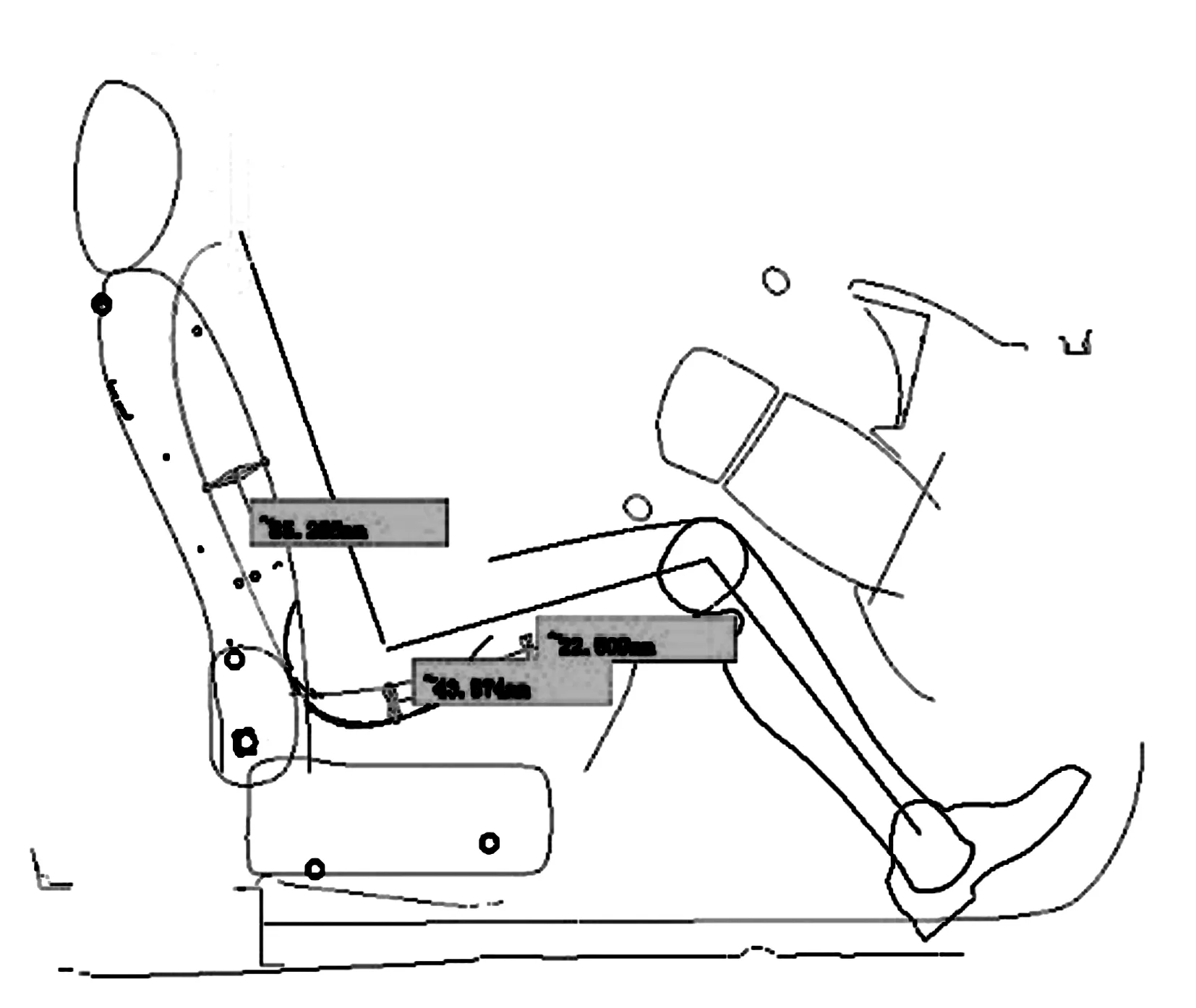

在逆向设计过程中,我们还要考虑到人体工程学的有关参数,进行尺寸的契合微调,造型时放置假人进行姿态修正,保证设计能够满足人们的需求,包括:

1. 座椅的人体工程学设计:

HIP ANGLE 臀角:100°

KNEE ANGLE 膝角:116°

FOOT ANGLE 足跟角:91°

TORSO ANGLE 躯干线角:25°(前座椅);20°(后座椅)

HEEL POINT 足跟点:暂定[534(x),37(z)]

座椅向下平移8mm,向后平移56mm平移,并确保调整后,仍能满足其他要求。

2.钣金件倒角设计。在建模时,就需要考虑钣金件倒角在工作中的状态,避免零件的边界在倒角后与倒角面发生干涉。对实际生产产生不利的影响。

在倒角困难的情况下,需要注意与之配合的配合面、配合件的修改。

(五)逆向设计中的注意事项:

逆向设计部分必须保证和测量点云的贴合精度,不遗漏细微特征,但是同时必须保证基本的设计要素:

对称部分以Y0平面左右对称;

同一部件的安装孔的法向矢量必须保证平行;

底盘零件的安装孔必须保证左右孔距及主要对角线孔距的尺寸圆整;

注意左右非对称零件,避免错误对称操作;

零件孔间距及孔径的圆整;

左右件如为同件,必须保证左右件的通用性;

所有安装及维护工艺孔保证其可实施性;

合理的断面结构,保证工艺实施、强度,断面尺寸尽可能参考原型车。

不改变原型车的零件分块特征、搭接关系、焊点布置等设计要素,不改变原型车的孔位功能布局和结构特征布局。

三、基于RE的汽车钣金件的建模标准及要求

通过正逆向结合的曲面设计得到的零部件模型,在配合和虚拟装配后还需要对数模进行必要的修正,以利出模,具体要求:

其一,数模提交形式为曲面,同时必须包含一根直线,其颜色为红色,线形为3类粗的实线。该直线的所指示方向为料厚增长方向,其长度为料厚的100倍,同时还表示该零件的主要加工(脱模)方向。

其二,所有提交数模必须是完全导圆角后的数模,所有内板零件的圆角大小必须是以半径轨从实物测得数据为准。零件构建基面不能使用FILL方式构建;除特殊情况,圆角部分不得使用BLEND方式构建。

其三,所有零件的边界必须经过修整,除分次切变部分可以产生点连续尖角,其于一次完成切变部分的边界必须是一根切向连续的曲面,同时从加工方向视角看,该曲线必须是光顺的无过多扭曲。

其四,所有数模提交前必须完成上述内容自检。

其五,完整的数模提交前,必须完成总成内及总成间的料厚干涉检查。在内外嵌套的零件中的圆角必须保证内部零件相应的圆角大于等于外部零件相应的圆角,保证圆角部分不干涉且有足够间隙。连续搭接边上产生嵌套关系,在布置焊点的型面保证面与面的贴合,其余型面必须保证2MM以上的间隙。搭接边的第一道圆角边界与其搭接的零件边界至少保证2MM以上的间隙。

此外,对于焊装工艺性的检查。检查内容包括:

所有零件在搭接且布置有焊点的位置,至少保证有10-12MM的零件搭接宽度;

按照焊接次序,零件的搭接关系准确,不能出现后一序零件的搭接边插入前一序零件搭接边内的情况出现;

后序零件在定位往被焊工位直线移动过程中,前序零件不得有阻挡其直线运动的部分存在;

每个需要工装定位的零件,必须保证有两个以上的工装定位孔,且这两个孔的法向矢量方向尽可能保证平行。如果零件内无法布置两个圆孔,可采用长腰孔定位设计;

利用同一位置定位的零件,其在该位置的工装定位孔必须为同心;后序零件的圆半径必须大于前序零件的圆半径;

所有焊点位置必须保证焊钳的运动空间,如果出现零件的阻挡,该零件上必须保证足够大小的焊接工艺孔;

设计数模满足车身外饰件及车身附件安装要求。

通过激光测量或者光栅照相测量后得到的白车身的点云在IMAGEWARE软件中处理和曲面重构。

重构过程中,必须保证特征的完整和正确。型面在1∶1状况下与点云的偏差不能大于1MM,对于部分确实需要光顺调整的位置可以通过技术讨论会形式进行讨论并适当放宽精度要求。

构建完成的外表面模型的表面型面必须符合公司关于CLASS A曲面的定义标准。通过下列几种基本检验:目视高光效果,斑马反射条纹,高光反射等高线,曲率梳、高斯曲率分析、型面之间的连续性检查等。

四、 总结及展望

通过正逆向结合,设计越来越适合国人的需求,汽车钣金件的制作工艺也更加精良,在重构的基础上进行再设计,相信互联网+测量能够对我国装备制造业的发展起到更大的推动作用!

[1]胡寅.三维扫描仪与逆向工程关键技术研究[D].华中科技大学,2005.

[2]闫华,林巨广,蔡树煌,濮林.汽车覆盖件逆向工程中的若干关键技术探讨[J].模具技术,2001,(06).

[3]胡寅.三维扫描仪与逆向工程关键技术研究[D].华中科技大学,2005.

[4]张志亮.逆向工程开发技术及其在福田重卡车身开发中应用[D].大连理工大学,2003.

[5]张志亮,逆向工程技术及其在福田重卡车身开发中应用[J].轻型汽车技术,2005,(03).

[6]袁俊荣.冲压成形数值模拟技术在前围上部结构设计中的应用研究[D].吉林大学,2011.

Design of Automobile Metal Plate based on RE

WANG Zhe

(Tianjin Engineering Vocational Technical College, Tianjin, 300131)

with the upgrade of development strategy of “Internet +”, the equipment manufacturing industry has a new development demand in the design innovation. The reverse design plays an important role in the R & D of automobiles. By analyzing the design process of automobile sheet metal parts, this paper pinpoints the RE design problems that requires attention during the R&D process and proposes suggestions for bringing benefit to the upgrading and transformation of industrial modernization.

reverse design; 3D scanning; industrial design; automobile sheet metal parts; point cloud data

2016-04-12

王喆(1982-),女,天津市人,天津机电职业技术学院电气系讲师,主要从事工业设计研究。

U466

A

1673-582X(2016)11-0084-06