高抛自密实钢管混凝土施工技术

赵生廷(合肥市建筑质量安全监督站,安徽 合肥 230001)

高抛自密实钢管混凝土施工技术

赵生廷(合肥市建筑质量安全监督站,安徽 合肥 230001)

安徽国际金融中心B塔钢管混凝土,根据工程特点及与其它施工方法比较分析,采用高抛自密实法的施工方法。施工前进行了高抛自密实混凝土模拟试验,确定科学合理的浇筑工艺用于指导现场施工,确保了钢管混凝土的质量。

钢管混凝土;自密实混凝土;高抛自密实法;模拟试验;浇筑工艺

钢管混凝土结构是介于钢结构和钢筋混凝土结构之间的一种复合结构,即在钢管内浇筑混凝土并由钢管和管内混凝土共同工作的结构[1]。钢管混凝土承载力高、塑性和韧性良好,耐火耐腐蚀性能好,无需绑扎钢筋、支模等工序,施工简便,可大量节约人工费用,具有良好的经济性能。我国的高层、超高层建筑中,在推广应用这种优良的结构形式,如总高600m的广州电视塔、总高 437.5m的广州西塔、总高239.75m的安徽国际金融中心等工程采用了钢管混凝土结构。

1 工程概况

安徽国际金融中心,地下3层,地上裙房5层(局部7层),主楼A塔26层,B塔57层,总建筑面积为218793.2m²。B塔楼采用现浇钢管混凝土框架-钢筋混凝土核心筒混合结构体系。其外钢框架外形尺寸为43.2m×42.6m,自底板-14.45m直至224.05m由钢管混凝土框架柱与钢框梁组合而成,如图1所示。钢管直径为φ1450~φ1000mm,钢管壁厚为 36~ 20mm。钢管柱内部浇筑自密实混凝土,强度等级负3层至40层为C60,41层至57层为C50。

图1 钢管混凝土框架

2 施工方法的选择

钢管内混凝土浇筑可采用从管底泵送顶升浇筑法、立式手工浇筑法[2]、高位抛落自密实法等。

当管内零部件较少时,宜优先采用自密实混凝土。自密实混凝土具有高流动性、均匀性和稳定性,浇筑时无需外力振捣,能够在自重作用下流动并充满模板空间[3],施工方便简捷,节约时间。自密实混凝土与常规混凝土最大的区别是能够自流平填密,能够避免因混凝土振捣不足而造成空洞、气泡、蜂窝、麻面等工程质量缺陷。

泵送顶升浇筑法是在钢管接近地面的适当位置安装一个带闸门的进料支管,直接与泵车的输送管相连,由泵车将混凝土连续不断地自下而上挤压入钢管内,不需振捣。钢管直径不宜小于泵直径的2倍。适用于低层建筑和单层工业厂房柱[2]。对于超高层建筑而言,一次性浇筑高度很大,同时混凝土本身自重也很大,导致对输送泵的压力要求很高,而且在施工现场浇筑过程中,一旦出现意外紧急情况中断输送作业后,则无法继续顶升作业,影响工程进度和施工质量,所以不适用于该工程。

立式手工浇筑法即混凝土自钢管上口浇入,用振捣器振捣。

高抛自密实法是通过一定的抛落高度,充分利用混凝土坠落时的动能及混凝土自身优异性能,达到密实效果,适用于管径大于350mm,高度不小于4m的情况。

根据上述对比,选择高抛自密实法进行混凝土浇筑,钢管柱内混凝土采用自密实混凝土。因此自密实混凝土配合比的设计和可靠的浇筑质量是保证混凝土满足其设计强度、保证钢管和核心混凝土相互协同作用得到充分发挥的重要前提。浇筑现场如图 2所示。

图2 高抛自密实混凝土浇筑现场

3 钢管内自密实混凝土配合比设计

钢管内自密实混凝土委托合肥市某混凝土有限公司根据工程结构形式、施工工艺以及环境因素进行配合比设计,并在考虑混凝土自密实性能、强度、耐久性以及其他性能要求基础上,计算初始配合比,经试验室试配、调整出满足自密实性能要求(填充性、间隙通过性、抗离析性)的基准配合比,经强度、耐久性复核得到设计配合比[3]。钢管自密实混凝土结构要求浇筑硬化后的自密实混凝土与钢管壁之间结合紧密,以便共同工作,因此掺入适量的膨胀剂来补偿混凝土收缩。

4 钢管柱高抛自密实混凝土模拟试验

为保证工程主体结构钢管混凝土的整体质量,继该自密实混凝土在实验室的各项检测满足要求后,还对该自密实混凝土进行了模拟试验。根据浙江精工钢构的钢管柱深化设计图,选取了直径和高度均具有代表性的钢管柱按照1:1足尺制作成钢管柱模型进行C60高抛自密实混凝土性能模拟试验,旨在通过模拟试验达到以下几个目的:

①优化和确定混凝土的配合比,优选混凝土的原材料;

②检验混凝土坍落度、扩展度等性能;

③确定浇筑工艺,增强施工操作人员的实际操作经验能力;

④确定科学合理的检测手段,有效检测自密实混凝土的流动性、强度、高抛稳定性、密实性和收缩性能以满足工程要求。

4.1 试验过程

选择直径最小φ1000mm的钢管柱作为试验柱→1∶1钢管柱加工(一柱两层约8m)→钢管柱基础施工→钢管柱安装→外脚手架搭设→预拌混凝土生产→混凝土坍落度、扩展度检查,混凝土试块制作→汽车泵连接导管高位抛落进行混凝土浇筑,并用铁锤敲击钢管柱检查混凝土密实度→钢管柱混凝土养护→钢管混凝土检测。

4.2 钢管混凝土检测

现场制作了4组标准混凝土试块进行养护,分别进行3d、7d、14d和28d混凝土抗压强度试验,试压结果显示强度发展曲线正常,达到了设计强度要求。试块劈裂后观察其内部,发现集料分布均匀、气泡分散均匀、浆体包裹骨料状态良好,无离析现象,填充密实。

为进一步验证钢管自密实强度情况,对钢管混凝土进行钻芯取样强度试压。通过对钻芯取样的试件进行抗压强度和预留试件抗压强度的对比,证明强度符合要求,于是确定了最终配合比。

4.3 钢管混凝土浇筑模拟试验结果

经模拟试验柱浇注时观察及后期拆钢板后混凝土表面观察与取芯检测表明,高抛自密实混凝土的浇筑达到了预期效果。

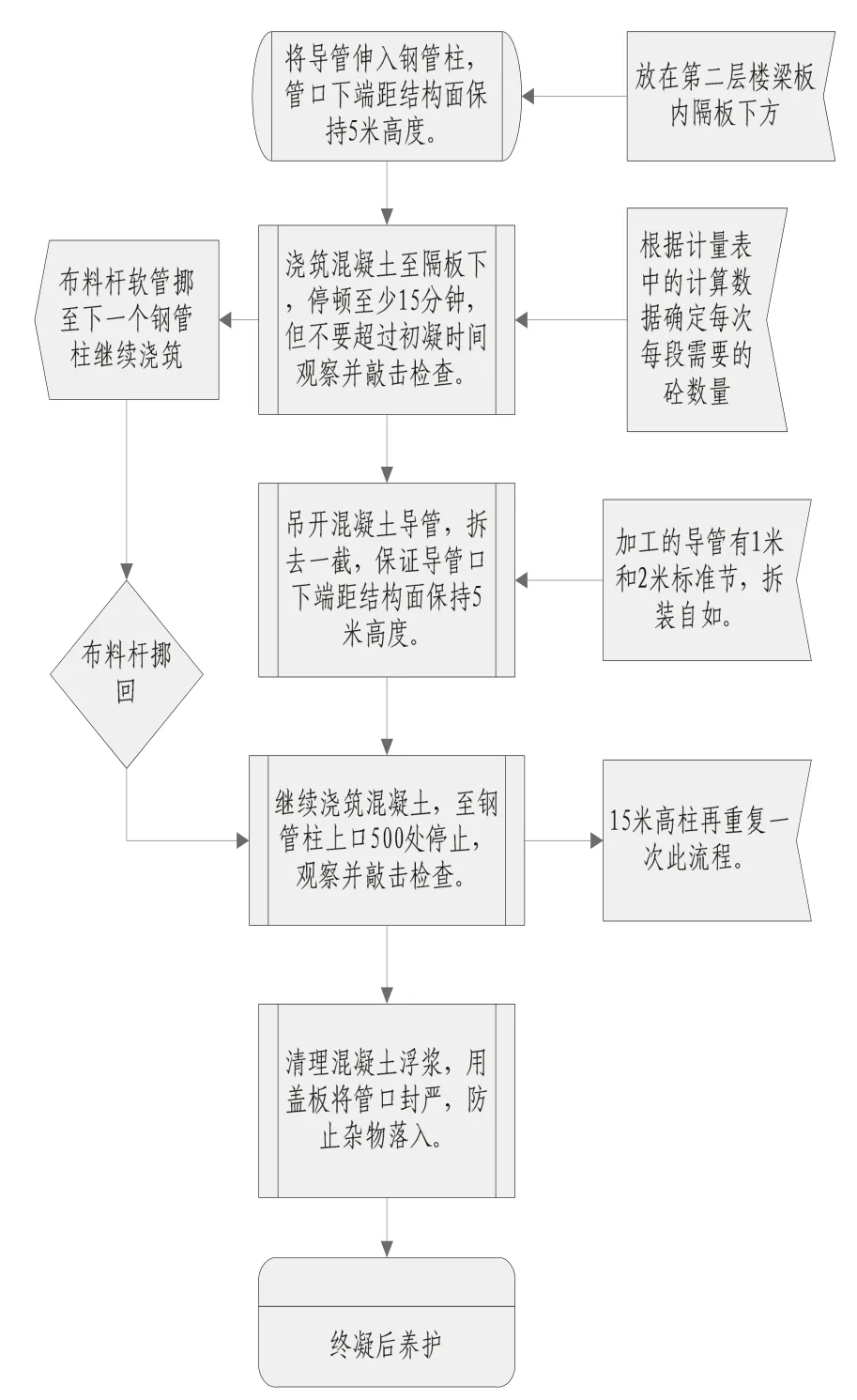

5 钢管混凝土浇筑流程(见图3)

图3 钢管混凝土浇筑流程图

6 钢管混凝土的浇筑及施工质量控制措施

6.1 钢管混凝土浇筑

①混凝土采用输送泵输送、布料机下料的浇筑方式。

②B塔楼18根外框钢管柱混凝土浇筑是在钢管柱上下层钢梁、桁架板安装调试合格,上层楼板浇筑混凝土后,利用上层楼板作为施工作业面。4根核心筒内劲性方钢柱内混凝土是在核心筒上层楼梯间休息平台和电梯厅楼板浇筑完成,利用此楼板作为施工操作面。

③将加工好的管径300的导管插入钢管柱中,钢管柱标准节为一柱三层为11.4m。11.4m柱分2次浇筑完成;15.55m柱分3次浇筑完成。

④钢管柱混凝土浇筑,采取“可控有序”高抛自密实法浇筑。“有序”是控制混凝土垂直下落高度在5m左右,充分利用混凝土坠落时的动能达到振实效果。浇筑时确保混凝土拌和物下落的连续性。“可控”是通过计时,核对下料量,并通过施工人员锤击管壁跟踪控制,也可通过标杆测量到达设计要求的液面位置。每次浇筑前根据地泵容积计算出每节柱芯混凝土的数量,以控制浇筑高度。混凝土浇筑过程中,前台与后台保持有效沟通,同一根钢管柱的混凝土应连续浇筑,并应在底层混凝土初凝之前将上一层混凝土浇筑完毕。

⑤钢管顶部位5m范围内,混凝土抛落高度不够4m时,可以分层辅助振捣以达到密实。

⑥混凝土浇筑至低于钢管柱管口 500mm后停止,待混凝土扩展、密实、气泡排出稳定后,初凝之前对上部浮浆进行清理。在浮浆清理后,盖好上部盖板,防止雨水和杂物掉入。待终凝后将混凝土剔凿到位露出实茬,并将浮渣清理干净。

6.2 施工质量控制措施

①自密实混凝土生产时根据砂石含水率等调整设计配合比,出具施工配合比,适当延长搅拌时间,搅拌时间不应少于60s,本工程根据实际搅拌效果,确定搅拌时间为180s。出厂时每100m3相同配合比混凝土对坍落扩展度、扩展时间T500进行检验1次,确认合格后方可发货。预拌混凝土供应速度应保证施工的连续性。

②预拌混凝土到达施工现场后检验坍落扩展度、扩展时间T500,检验批次与强度检验批次一致,混凝土拌合物不得出现外沿泌浆和中心骨料堆积现象[3]。

③钢管内混凝土运输、浇筑及间歇的全部时间不应超过混凝土的初凝时间,同一施工段钢管内混凝土应连续浇筑[1]。

④钢管内混凝土浇筑前,对钢管安装质量检查确认,并应清理钢管内壁污物;混凝土浇筑后对管口进行临时封闭[1]。

⑤控制自密实混凝土入模温度在 10℃~30℃范围,高温施工入模温度不宜超过 35℃,冬期施工时入模温度不宜低于5℃[3]。

⑥为减少钢管芯内隔板下各类气泡的聚集,保证混凝土浇注的密实性,尤其位于双层内隔板中间部位和下层内隔板下部的混凝土气泡的产生,每节钢管柱混凝土浇筑至内隔板以下500mm处,混凝土应保持慢速连续自由下落。在混凝土浇筑的过程中,在钢管柱下部应安排工作人员使用铁锤等敲击钢管柱,检查自密实混凝土浇注的密实情况。如发现混凝土不密实状况,要及时采取敲击钢管柱及适当增加上部混凝土的振捣等措施以补救不密实状况。

⑦钢管内混凝土的浇筑质量,可采用敲击钢管的方法进行初步检查,当有异常,可采用超声波进行检测。对浇筑不密实的部位,可采用钻孔压浆法进行补强,然后将钻孔补焊封固[2]。

7 结 语

钢管混凝土柱利用钢管与混凝土的共同受力,使混凝土的强度得以提高,塑性和韧性性能大为改善。同时,由于混凝土的存在可以避免或延缓钢管发生局部屈曲,从而保证材料性能的充分发挥。该工程中,通过设计合理的混凝土配合比,进行了1:1模型模拟试验,采取钢管混凝土浇筑工艺试验结果的浇筑方法,保证了钢管混凝土的质量。

[1]GB50628-2010,钢管混凝土工程施工质量验收规范[S].

[2]GB50936-2014,钢管混凝土结构技术规范[S].

[3]JGJ/T 283-2012,自密实混凝土应用技术规程[S].

[4]苏广洪,葛洪军.广州珠江新城西塔斜交钢管混凝土柱施工技术[J].施工技术,2009(12).

[5]黄建彰,田才煜,韦伟鸿,曾永明.某工程钢管柱高抛自密实混凝土施工质量控制[J].工程质量,2010(5).

[6]钟善桐.钢管混凝土结构[M].北京:清华大学出版社,2003.

TU755.6

B

1007-7359(2016)02-0037-03

10.16330/j.cnki.1007-7359.2016.02.013

赵生廷(1976—),男,安徽怀远人,毕业于合肥工业大学,硕士;高级工程师,国家注册一级建造师(建筑、市政),国家注册监理工程师,国家注册造价工程师。