活塞环表面镀铬与激光微织构的复合工艺研究

孙 韶, 刘强宪,夏 禹,尹必峰

(江苏大学汽车与交通工程学院, 江苏镇江212013)

活塞环表面镀铬与激光微织构的复合工艺研究

孙 韶, 刘强宪,夏 禹,尹必峰

(江苏大学汽车与交通工程学院, 江苏镇江212013)

为了从实际加工的角度探究表面镀铬工艺和激光微织构工艺经济有效的结合方式,以某单缸柴油机压缩环为研究对象,结合镀铬和激光微织构两种表面加工工艺的特点,通过系列工艺试验确定合理的加工顺序和加工参数。结果表明:先表面镀铬后激光加工的工艺顺序更为合理; 当激光脉冲频率为1 600 Hz、单脉冲能量达到0.4 mJ时能够在硬铬涂层表面加工出凹坑;选取合理的激光加工参数后,活塞环外圆面能够形成直径为21.43~89.49 μm,深度为2.42~11.98 μm的圆形凹坑;在合适的脉冲能量和脉冲次数条件下,凹坑直径仅与单脉冲能量有关,凹坑深度只由脉冲次数决定。研究结果为探索在活塞环上应用复合表面加工技术的可行性提供了参考,也为表面织构从理论成果拓展到实际应用奠定了基础。

压缩环;复合涂层;工艺试验;镀铬;激光微织构

0 引 言

活塞环是内燃机中的重要零件,主要有密封、润滑、导向和导热的作用,但同时其工作环境十分恶劣,受到高温高压燃气的冲击和腐蚀,并且在缸壁面上作变速往复运动,滑动速度最大可达17~25 m/s,故活塞环也是内燃机中的易损件。为了提高活塞环的耐磨性和抗粘着性,表面涂层作为一种有效手段[1-5],一直以来成为活塞环设计的研究热点。

随着我国排放法规和油耗要求逐步与国际接轨,现代车用内燃机向着“小型化、低排放、高功率密度”方向发展,随之而来的是缸套—活塞环系统将承受更高的热负荷和更大的爆发压力[6-7],这对活塞环,特别是第一道压缩环的使用性能和稳定性提出了新的挑战[4-5,8]。因此,对降低活塞环摩擦磨损的表面处理技术的研究具有重要意义。

电镀硬铬是出现较早并沿用至今的表面处理技术,具有十分成熟的制备工艺,但其电镀过程严重污染环境,且单一硬铬层难以应对日渐苛刻的活塞环工作条件,故国内外学者展开了活塞环表面复合涂层工艺的研究。美国的Federal Mogul公司首先研发并提出了活塞环表面铬层缝隙中镶嵌陶瓷或类金刚石的复合涂覆概念,铬基陶瓷复合镀(CKS)、铬基金刚石复合镀(GDC),该涂层在试验和实际使用中展现出优异的耐磨性和抗拉缸性能,故特别适用于大功率柴油机[9]。近年来,Federal Mogul公司还开发出了耐磨性能更好、摩擦系数更低的CarboGlide[4]和DuroGlide[5]复合涂层。在活塞环热喷涂的开发研究上,Mo及Mo基复合涂层成为等离子(APS)涂层研究的焦点,学者们[10-11]对复合涂层的摩擦特性与喷涂粉末物理特征、喷涂工艺之间的关系进行了大量研究。对于高速氧气热喷涂(HVOF)喷涂的研究中,以WC-Co、Cr3C2-NiCr等复合粉末原料居多,结果发现WC-Co和 Cr3C2-NiCr涂层均具有较低的摩擦系数和较好的抗磨损性[12-13]。为了提高运动表面的润滑性能,减小磨损,自润滑复合涂层也受到了关注,如TiOx自润滑涂层[14],当环境温度达到800 ℃时,呈现出优异的润滑性能,有望在未来成为活塞环涂层的选择之一。

上述各种技术都具有较好的发展前景,然而多数技术仍停留在实验室阶段,其中热喷涂复合粉末、铬基陶瓷或金刚石复合涂层已在欧美市场广泛采用。由于国内技术起步较晚、研发投入不足,大多数活塞环企业尚未掌握先进复合涂层技术的核心,与国外水平还有很大距离。

另一方面,活塞环涂层的表面形貌会影响两相对运动表面的微凸体接触,进而影响涂层的耐磨性。Liu等[12]在研究涂层的耐磨性时发现,涂层硬度、孔隙率对其耐磨性有直接影响。Johansson等[15]在此基础上进一步研究发现,相比材料本身,粗糙度对表面摩擦和磨损的影响更大。从20世纪90年代开始,以主动设计运动副表面微观结构以提高润滑性能的表面织构技术逐渐在机械工程领域异军突起,学者们在机械密封表面[16]、发动机缸套内壁面[17]、活塞环外圆面[18]上进行了大量研究,均发现具有显著的减摩效果。而在众多的表面织构加工方式中,激光微织构技术因具有安全可控、高精度、无污染、加工过程简单而备受青睐。这也为强化活塞环外圆表面提供了新思路。

本研究在课题组对表面织构技术在发动机上应用研究的基础上[19-21],以某柴油机活塞环为研究对象,将表面镀铬和激光微织构技术相结合,进行新型耐磨高性能活塞环外圆面复合涂层加工工艺的研究,旨在提供一种活塞环新型耐磨涂层的加工方法,为提高我国活塞环行业表面涂层技术自主开发提供理论和实践指导。

1 试验对象及加工检测设备

本文选取的研究对象为某单缸柴油机第一道压缩环,截面形状为对称矩形桶面,在外圆面轴向高度上进行镀铬和激光微织构的复合加工工艺研究。

1.1 活塞环结构与尺寸

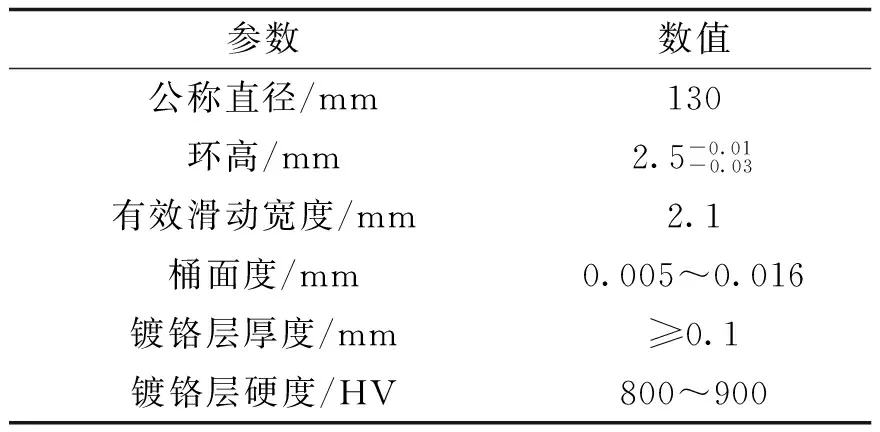

所研究的活塞环结构与尺寸如图1所示,表1中列出了该环的主要结构参数。

图1 第一道活塞环结构与尺寸图Fig.1 Geometry and dimensions of the compression ring

表1 活塞环的主要结构参数

1.2 加工及检测设备

工件表面激光微织构加工采用的是本课题组自主研发的激光加工设备,见图2。该加工设备采用了模块化设计,整个加工系统主要包括光学加工模块(光学系统、机械系统)、控制模块(电控系统、电源系统)和辅助加工模块(冷却系统、辅助气体和设备本体)等。图3所示为活塞环样件外圆面加工过程,工件装夹在三爪卡盘上,可完成绕主轴的旋转运动和水平方向的平面运动,激光头由伺服电机控制,可在竖直方向移动,本次加工采用45°弯管激光头。

图2 激光加工设备

Fig.2 Laser machining equipment

图3 活塞环外圆面激光加工

Fig.3 Laser texturing for ring running face

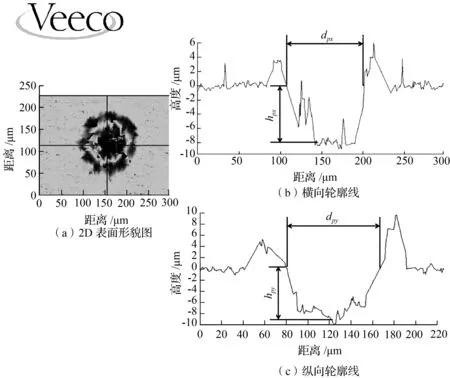

活塞环表面形貌测量使用金相显微镜和WYKO-NT1100光学轮廓仪,如图4和图5所示。透过金相显微镜,可以直接观察到金属表面的金相显微组织。WYKO-NT1100光学轮廓仪则是用于对试样表面轮廓高精度三维尺寸测量的设备,通常Z方向测量精度可达到1 nm,由美国Veeco公司研发,利用干涉相位差与检偏器方位角成线性关系的原理进行表面微观轮廓的检测。图5(2)为某一组激光参数下形成的抛物面凹坑在轮廓仪镜头下测得的轮廓曲线,为减小测量过程带来的误差,本文分别将凹坑直径和深度定义为dp=(dpx+dpy)/2和hp=max(hpx, hpy)。

(1) 显微镜

(2) 单脉冲能量为0.4 mJ、脉冲为1 P的试样表面

图4 金相显微镜及金相组织图

Fig.4 Metalloscope and its metallographic images

(1) 轮廓仪

(2) 轮廓曲线及结构参数定义

图5 WYKO-NT100光学轮廓仪及测得的轮廓曲线

Fig.5 Type WYKO-NT100 optical profiler and measured profile curve

2 工艺试验结果与分析

该活塞环的主要生产工艺流程为:毛坯铸造、机械粗加工、镀铬、桶面珩磨、机械精加工、磷化。从最大程度减小现有活塞环加工工艺流程变动的角度出发,仅针对镀铬工艺与激光工序的加工顺序进行调整布置。另外,有研究表明,激光微凹坑的深度不宜太大[17],否则润滑油将停滞在凹坑底部而无法在运动副之间形成流体动压效应。结合本课题组实际加工经验,凹坑深度最大不超过20 μm,而该活塞环铬层厚度不小于100 μm。故从厚度方向的尺寸来看,复合加工工艺的顺序为先表面镀铬后激光加工。

由表1可知,外圆面镀铬层的显微硬度为800~900 HV,表面硬度较大,需要进行初步的工艺试验,以确定激光脉冲是否能在硬铬表面加工出凹坑。按照从小到大顺序调整激光器参数(单脉冲能量和脉冲重复次数),并逐次照射活塞环外圆面,直到表面被烧蚀出微凹坑。试验结果表明,当脉冲频率为1 600 Hz、单脉冲能量增加到0.4 mJ时,激光能够在铬层表面冲击汽化形成凹坑。图4(2)给出了金相显微镜下活塞环表面的金相组织图,黑色点状阵列即为激光脉冲所形成的凹坑。根据以上研究,最终确定加工顺序为先表面镀铬后激光加工,且激光脉冲能量至少为0.4 mJ。

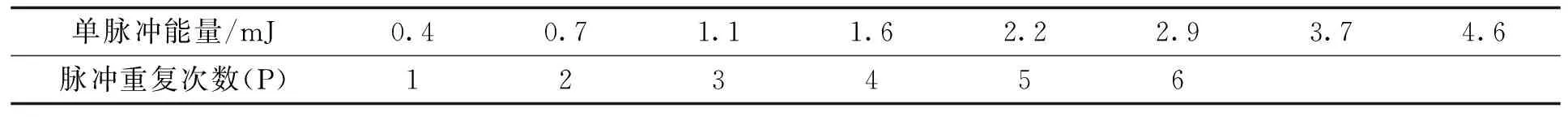

结合研究资料和实际加工经验后确定活塞环外圆面织构方案,并根据凹坑结构参数大致确定相应激光加工参数,即单脉冲能量和脉冲重复次数,共8×6组工艺参数,列在表2中。

表2 激光加工参数

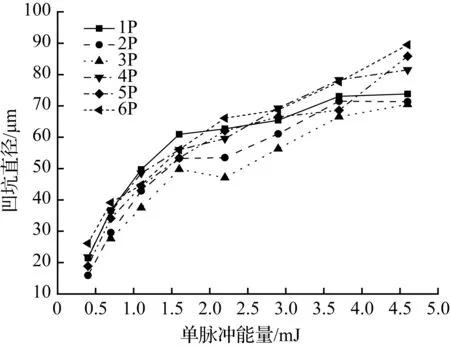

活塞环试样经过精细砂纸打磨、超声波清洗和棉球擦拭后,使用 WYKO-NT100光学轮廓仪进行凹坑内表面尺寸测量。图6和图7 给出的分别是不同加工参数下的凹坑直径和深度的测量结果。由图6可知,凹坑直径与脉冲重复次数的变化关系不明显,尤其当单脉冲能量低于1.7 mJ时,随着脉冲重复次数增加,凹坑直径的变化很小(<10 μm)。而在相同脉冲次数下,随着单脉冲能量逐渐增加,凹坑直径不断扩大,各个脉冲次数下的直径增加幅度随着单脉冲能量增加而逐渐减小。另一方面,当单脉冲能量超过1.7 mJ时,同一脉冲能量下,整体呈现出脉冲次数越多、凹坑直径越大的变化规律。

图6 凹坑直径随激光加工参数的变化曲线

Fig.6 Variations in dimple diameter with laser parameters

图7 凹坑深度随激光加工参数的变化曲线

Fig.7 Variations in dimple depth with laser parameters

在图7中,可以认为凹坑深度受单脉冲能量的影响不大,仅当单脉冲能量较低(<0.7 mJ)时,因激光能量较低无法完全汽化照射到的金属材料,导致凹坑一次成形的深度与多次冲击后的深度有2~5 μm的差别。当脉冲能量大于0.75 mJ时,在相同加工次数下,凹坑深度随脉冲能量的增加而略有增加随后保持恒定,这是由于激光照射到的金属表面材料将在较大光照能量下全部汽化,深度逐步增加,当能量超过某一数值会使得表面材料性质发生改变而出现等离子屏蔽效应,进而无法再汽化凹坑底部材料。故在同一单脉冲能量下,凹坑深度与脉冲重复次数的关系较为明显,凹坑深度随着脉冲重复次数的增加整体呈增加趋势。

以上分析表明,当选取合适的脉冲能量和脉冲次数时,凹坑直径仅与单脉冲能量有关,凹坑深度仅与脉冲重复次数相关。

图8和图9分别描述了在同一单脉冲能量(1.1 mJ、3.7 mJ)下,脉冲重复次数分别为1次、6次下试样表面凹坑的轮廓曲线。由图可知,无论是低能量还是高能量的激光脉冲,加工1次所形成的凹坑内外表面粗糙度均较大,凹坑截面形状不清晰,当脉冲次数增加到6次时,凹坑内外表面变得越来越光滑,同时凹坑截面也越来越接近于抛物线,加工质量得到显著改善。

(1) 1次脉冲(1P)下的轮廓型线

(2) 6次脉冲(6P)下的轮廓型线

(2) 6次脉冲(6P)下的轮廓型线

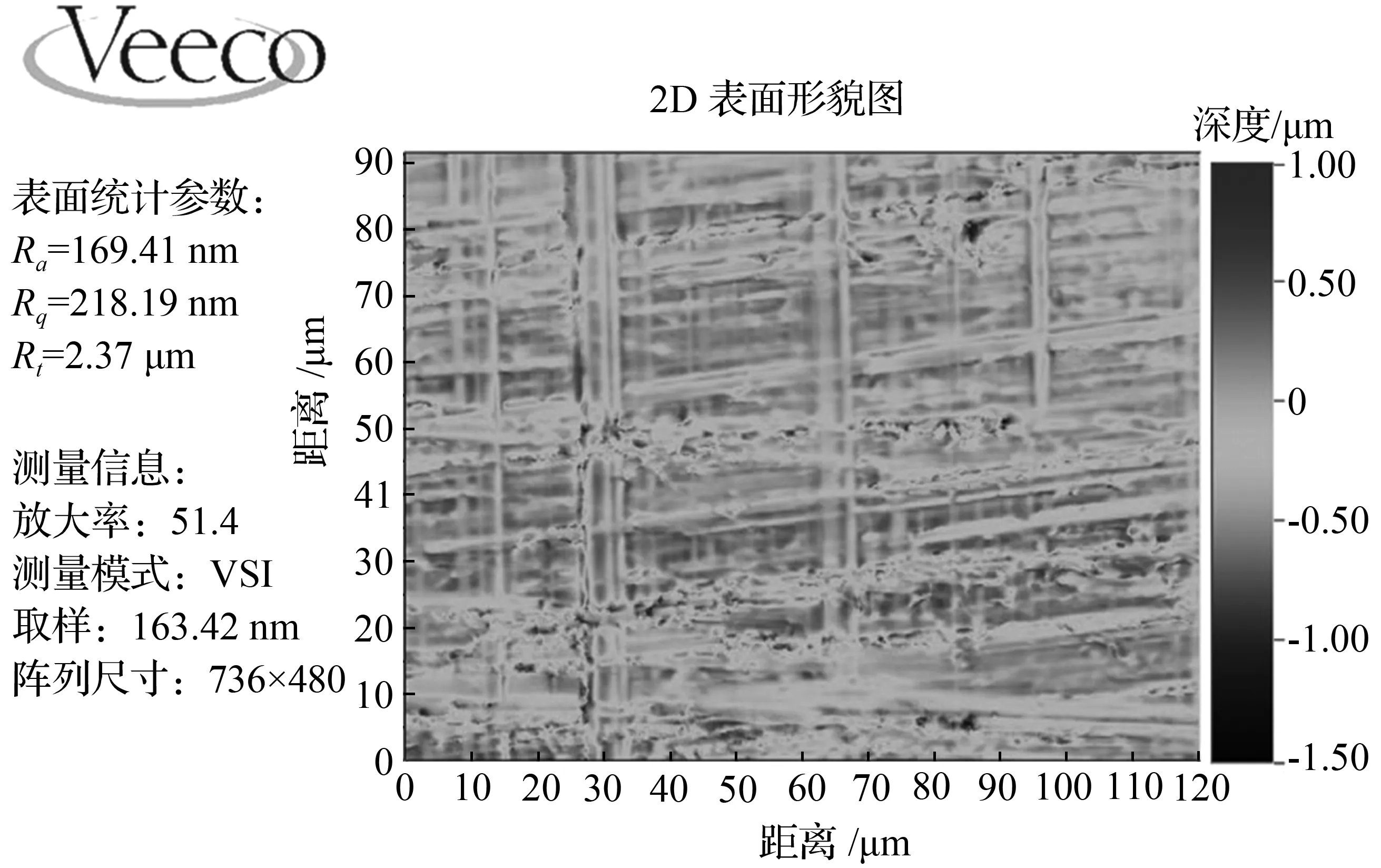

图10为激光加工参数为3.7 mJ、6P形成的凹坑阵列轮廓图,加工后的凹坑几何形状为抛物面,各凹坑之间的一致性较好,结构尺寸无显著差异。图11给出了活塞环表面未织构区域在该激光参数下加工前后粗糙度的变化情况。从整个加工区域的粗糙度平均值来看,Ra1=0.17 μm,Rt1=2.37 μm,Ra2=1.34 μm,Rt2=16.22 μm,活塞环外圆面经过激光加工并抛光后没有显著变化。

图10 凹坑阵列轮廓图(单脉冲能量为3.7 mJ、脉冲重复次数为6P)

(1) 激光加工前

(2) 激光加工后

综上所述,该柴油机压缩环适宜表面先镀铬后进行激光加工,且在给定的48组激光加工参数下,可以形成直径为21.43~89.49 μm、深度为2.42~11.98 μm的抛物面型凹坑,表面各凹坑之间的一致性较好,激光加工质量较高,经过工艺试验确定的凹坑结构尺寸与激光加工参数呈现一一对应的线性关系。

3 结 论

第一道压缩环外圆面经过激光设备加工、抛光和清洗,并经过表面形貌检测和对比后,得出如下结论:①复合加工工艺的顺序为先表面镀铬后激光加工;②虽然铬层表面的显微硬度为800~900 HV,激光脉冲仍能在外圆面表面形成直径为21.43~89.49 μm、深度为2.42~11.98 μm的凹坑;③在合适的脉冲能量和脉冲次数条件下,凹坑直径仅与单脉冲能量有关,而凹坑深度只与脉冲次数有关;④能量较高、重复次数较多的激光脉冲能在活塞环样件表面形成截面轮廓光滑、形状近似抛物面的凹坑,且凹坑之间的一致性好,表面质量较高;⑤经过系列工艺试验和分析后确定了激光加工参数,并已经完成不同织构方案的活塞环加工,即将在后期展开零部件试验和台架倒拖试验,以验证铬层激光复合涂层活塞环的摩擦学性能。

[1] 王星, 胡九见.树脂涂层在活塞环上的应用[J]. 内燃机与配件, 2010, 9(1): 24-26.

[2] 蔡志海,张平,赵军军,等.CrN 活塞环涂层的工艺制备与摩擦学性能研究[J]. 核技术, 2009, 21(6): 435-438.

[3] 周革华.DLC 涂层应用于活塞环[J]. 内燃机与配件, 2012, 13(4): 26-27.

[4] KENNEDY M, HOPPE S, ESSER J. 减少汽油和活塞环摩擦的涂层[J]. 国外内燃机, 2013,45(4): 44-46.

[5] KENNEDY M, HOPPE S, ESSER J. 采用新型活塞环涂层降低摩擦功率[J]. 国外内燃机, 2015,47(3):64-66.

[6] 官维, 莫春兰, 赵刚东, 等.实现国Ⅴ排放的重型柴油机燃烧系统优化研究[J]. 广西大学学报(自然科学版), 2015, 40(5): 1135-1145.

[7] 刘鑫, 魏胜利, 冷先银, 等.米勒循环模式的柴油机性能及NOx排放的数值研究[J]. 广西大学学报(自然科学版), 2015, 40(2): 397-404.

[8] PRIEST M, TAYLOR C M.Automobile engine tribology-approaching the surface[J]. Wear,2000,241(2):193-203.

[9] VETTER J, BARBEZAT G, CRUMMENAUER J, et al.Surface treatment selections for automotive applications[J]. Surface & Coatings Technology, 2005, 200:1962-1968.

[10]UYULGAN B, CETINEL H, OZDEMIR I S, et al.Friction and wear properties of Mo coatings on cast-iron substrates[J]. Surface and Coatings Technology, 2003, 174(17):1082-1088.

[11]KARAMISB M B, YILDIZLI K, CAKIRER H.An evaluation of surface properties and frictional forces generated from Al-Mo-Ni Duro-coating on piston ring[J]. Applied Surface Science, 2004, 230(1):191-200.

[12]WOJCIECH Z, STEFAN K.Scuffing resistance of plasma and HVOF sprayed WC12Co and Cr3C2-25 (Ni20Cr) coatings[J]. Surface and Coatings Technology, 2008, 202(18):4453-4457.

[13]乐有树,刘敏,李建雄,等.Cr3C2-NiCr涂层的工程化应用研究[J].稀有金属材料与工程,2010,39(增1):448-450.

[14]LANDA J, ILLARRAMENDI I, KELLING N, et al.Potential of thermal sprayed TinO2n-1-coatings for substituting molybdenum-based ring[J]. Industrial Lubrication and Tribology, 2007, 59( 5): 217-229.

[15]JOHANSSON S, NILSSON P H, ROBERT O, et al.Experimental friction evaluation of cylinder liner /piston ring contact[J]. Wear, 2010, 271(3): 625- 633.

[16]ETSION I, KLIGERMAN Y, HALPERIN G..Analytical and experimental investigation of laser-textured mechanical seal faces[J]. Tribology Transactions, 1999, 42(3): 511-516.

[17]SADEGHI F, WANG C P.Advanced natural gas reciprocating engine: parasitic loss control through surface modification[R]. West Lafayette: Purdue University, 2008.

[18]ETSION I, SHER E.Improving fuel efficiency with laser surface textured piston rings[J]. Tribology International, 2009, 42(4):542- 547.

[19]尹必峰,钱晏强,卢振涛,等.缸套表面复合织构润滑性能理论及试验研究[J].西安交通大学学报,2014,48(9):74-80.

[20]钱晏强,尹必峰,汪博文,等.涡轮增压器织构化浮环轴承润滑数值模拟[J]. 燕山大学学报, 2013, 37(6): 522-527.

[21]汪博文,尹必峰,卢振涛,等.激光表面织构技术在球墨铸铁凸轮表面的应用试验研究[J]. 燕山大学学报, 2014, 38(4): 306-311.

(责任编辑 梁 健)

Research on composite process of chromium plating and laser surface texturing of piston ring running face

SUN Shao, LIU Qiang-xian, XIA Yu, YIN Bi-feng

(School of Automotive and Traffic Engineering, Jiangsu University, Zhenjiang 212013,China)

To investigate the economical and effective combination processing of chromium plating and laser surface texturing, the compression ring of a diesel engine was selected and subsequently a series of process test was conducted to confirm the feasibility and/or to determine the processing parameters based on features of good abrasive performance from both surface technologies. It was found that the processing sequence on the ring face was determined as chromium plating then following laser texturing. The obtained results showed that micro-dimples can be formed on the hard chrome coating using laser with 1 600 Hz laser frequency and at least 0.4 mJ pulse energy. The diameter of circular cavities ranges from 21.43 μm to 89.49 μm when the depth from 2.42 μm to 11.98 μm with stated laser pulse processing parameters. Meanwhile, diameter is linearly dependent on pulse energy and depth only related to pulse number. The research results provide reference for composite processing technology on the piston ring, determining the sequent machining parameters for the composite coatings and applying theoretical achievements of surface texture into piston ring.

compression ring; composite coating; process testing; chromium plating; laser surface texturing

2016-03-17;

2016-06-03

国家自然基金项目资助项目(51375213);江苏省科技支撑项目(BE2013805)

尹必峰(1975—),男,江苏泰兴人,江苏大学教授,博士生导师,E-mail:ybf@ujs.edu.cn。

孙韶,刘强宪,夏禹,等.活塞环表面镀铬与激光微织构的复合工艺研究[J].广西大学学报(自然科学版),2016,41(5):1413-1422.

10.13624/j.cnki.issn.1001-7445.2016.1413

TH406

A

1001-7445(2016)05-1413-10