基于Workbench的泥浆泵壳体装置有限元分析

基于Workbench的泥浆泵壳体装置有限元分析

以F—500型泥浆泵壳体为研究对象,对壳体进行了受力分析和计算。通过Pro/E软件建立了泥浆泵三维实体简化模型,并应用Workbench有限元分析软件对壳体进行了静力学分析,从而得到了泥浆泵壳体在工作载荷下的应力和变形大小,为壳体结构的改进和设计提供了研究依据和参考。

泥浆泵;壳体;有限元;静力学分析;Workbench

泥浆泵是石油钻机的一种重要组成部件,其作用是在钻进过程中,通过循环系统中的高压管汇,向井底输送钻井液,实现冷却钻头、清洁井底和破碎岩石,并将岩屑带回地面[1]。其工作原理是将原动机的回转运动通过曲轴旋转带动十字头和活塞往复运动,从而通过周期性地改变工作腔的容积来输送高压钻井液,把原动机的机械能转化为泥浆泵容积腔的液体液压能。

F—500型钻井泥浆泵应用比较广泛,其具有如下优点:1)结构紧凑、体积小和使用可靠,适应油田高泵压、大排量等钻井工艺要求;2)冲程长,能够在较低的冲数下使用,泥浆泵的上水性能和液力端的使用寿命好;3)吸入空气包结构先进,使用可靠,可使吸入管线中达到最佳的缓冲作用等。

壳体是泥浆泵的重要组成部分,泥浆泵壳体大都采用铸钢与钢板组焊的结构,壳体在泥浆泵工作过程中主要起着支承其他工作部件的作用,承受着比较大的载荷,因此,壳体的强度和刚度直接影响泥浆泵的质量和工作过程的可靠性。

本文以F—500型泥浆泵壳体为例,对壳体受力进行分析和计算,通过Pro/E软件建立其三维实体简化模型,并应用Workbench有限元分析软件对壳体进行静力学分析,得到壳体在工作过程中的应力和变形大小,为壳体结构改进和设计提供研究依据和参考。

1 泥浆泵壳体结构和受力分析

1.1 壳体结构

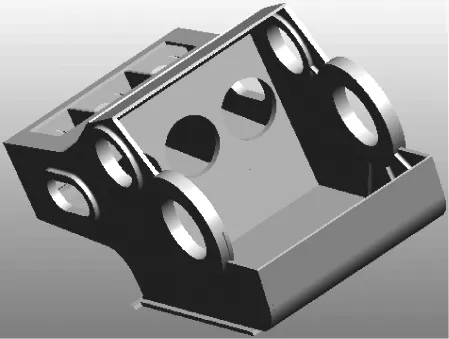

泥浆泵壳体是由顶板、壳体底板、壳体侧板、曲轴轴承座和小齿轮轴承座等部分焊接而成。为了增加壳体刚度,在曲轴轴承座四周设计有加强筋,在十字头运动部位设计有十字头支承板。泥浆泵壳体结构简图[2-3]如图1所示。F—500型泥浆泵工作参数见表1。

图1 泥浆泵壳体结构简图

缸数额定冲数/冲·min-1冲程长度/mm齿轮速比最大缸径/mm额定功率/kW31651914.38170373

1.2 壳体受力分析

连杆机构是泥浆泵的主要动力转换部件,原动机经齿轮带动曲柄回转,曲柄通过连杆带动活塞交替性往复运动。利用理论力学刚体平面运动的基本原理,可以求得曲柄和连杆作用力(见图2)[4-7]。

图2 曲柄连杆机构受力分析

图2中,各参数表达式如下:

(1)

(2)

(3)

(4)

(5)

(6)

(7)式中,F1x和F1y为连杆和十字头之间的作用力;φ为曲柄转角,φ=ωt;ω为曲柄角速度;J1(φ)和J2(φ)均为自定义的φ的角函数;m3为连杆AB的质量;R为曲柄半径;l为连杆长度;λ为曲柄连杆比,大小为R/l;m2为活塞和连杆的质量;a为十字头加速度;f2为摩擦应数;F为活塞运动合力;F3x和F3y为连杆和曲柄之间的作用力;acx和acy为连杆质心加速度;p为缸内介质压力;A为活塞横截面积。由式1和式2可以求得十字头对壳体支承筋和支承板的作用力。

式8、式9为自定义函数,在吸入冲程为正值时,排出冲程为负值。

(8)

(9)

式中,φ0为泵阀滞后角。

传动轴作用在壳体轴承座上的力,可以由曲柄连杆处的受力得到,但是,泥浆泵的3个活塞按照120°的相位差交替工作,当一个活塞满载负荷时,另外2个活塞的工作则有一定的重叠系数;因此,轴承座承受的力按照余弦规律变化,可以将3个曲柄上的力折算为合力,通过在Workbench软件建立局部坐标系加载到轴承座上。

2 泥浆泵壳体三维模型建立

为了简化Pro/E软件建立三维实体模型的过程,建模之初对泥浆泵壳体进行适当的简化。建模时应保证2个基本原则:1)简化之后的模型对于仿真结果影响不大;2)严格保证模型和实物的尺寸一致。根据上述2个原则,泥浆泵模型建模过程忽略圆角、倒角、螺栓孔、润滑油管路和尖角等因素,在Pro/E环境下建立的壳体三维模型如图3所示。将Pro/E模型保存为IGS格式,导入Workbench软件,壳体三维模型与Pro/E尺寸具有一致性。

图3 泥浆泵壳体三维图

3 有限元分析

3.1 材料定义和网格划分

定义壳体材料属性见表2[8-9]。

表2 泥浆泵壳体材料参数

网格划分是有限元分析关键的一步,网格划分的合理性直接影响有限元分析的结果。考虑到壳体结构不复杂,故而采用四面体形状进行网格划分(见图4)。最终壳体被划分为28 056个单元,52 732个节点。

图4 壳体模型网格划分

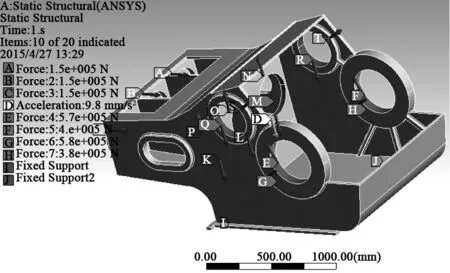

3.2 约束和力加载

网格划分之后,对模型进行载荷和约束。考虑泥浆泵壳体质量较大,在工作过程中相对运动较小,因此在壳体底板上施加固定约束,限制X、Y和Z这3个方向的自由度。上述分析表明,壳体受力位置为曲轴轴承座、小齿轮轴承座、前板和十字头支承板等4个位置,在4个受力位置通过建立局部坐标系加载集中力,然后给整个壳体施加重力载荷,壳体模型施加载荷图如图5所示。

图5 壳体模型施加载荷图

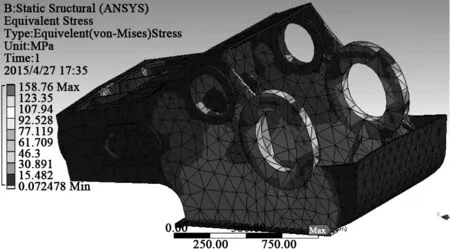

3.3 分析结果

设置求解项为应力和变形,对模型进行求解,求解完成之后应力和应变结果如图6和图7所示。

图6 壳体应力云图

图7 壳体应变云图

起吊装置材料为Q235,屈服强度为235 MPa,取安全系数k=1.2,由公式σ=[σ]/k,得到梁的许用应力为195.8 MPa,有限元分析得出的最大应力为138.76 MPa,小于许用应力(195.8 MPa);因此,壳体强度满足要求。

分析结果显示,最大应变为0.654 79 mm。根据第二强度准则εb=σb/E,带入屈服强度450 MPa,弹性模量206 GPa,得到εb=2.18 mm,大于最大应变(0.654 79 mm);因此,最大变形不会出现破坏。

4 结语

本文应用Pro/E软件建立了泥浆泵壳体三维模型,对壳体模型在工作过程中的受力进行了分析和计算,并应用Workbench软件对壳体零件进行了有限元分析,得到了壳体在工作过程中的应力和应变大小。通过有限元分析,可以帮助设计人员准确找到泥浆泵壳体的薄弱位置,提升了设计效率,也为壳体优化提供了依据。

[1] 王建平,赵冬冬,史文涛,等.基于有限元计算的泥浆泵泵体结构改进分析[J].河南理工大学学报,2013, 32(5):556-558.

[2] 郭绍波. F-1600往复式泥浆泵机体有限元分析[D].兰州:兰州理工大学, 2011.

[3] 张庆元,陈如恒,蒲容春,等.钻井泵机架的静动态有限元分析[J]. 石油学报, 2000, 21(2):83-87.

[4] 童珍容,杨波,何继钏,等.基于ANSYS Workbench加油泵的壳体应力分析[J].新技术新工艺, 2014(8):89-90.

[5] 莫丽,黄岗,何霞,等.200型三缸压裂泵壳体有限元应力分析[J].煤矿机械, 2012, 33(6):118-119.

[6] 郑龙燕. 3ZB-265型柱塞泵壳体的应力分析及优化[D].济南:山东大学,2013.

[7] 王复东,管志川,刘金荣.WF型三缸钻井泵壳体的结构设计与应力分析[J].石油矿场机械,2011, 40(5):62-66.

[8] 刘依路,胡启国,张如华,等.基于Ansys的泥浆泵连杆的有限元分析[J].农业装备与车辆工程,2013, 51(5):42-46.

[9] 凌桂龙. ANSYS Workbench 15.0从入门到精通[M].北京:清华大学出版社,2014.

责任编辑 郑练

冯彦伟

(兰州兰石石油装备工程有限公司,甘肃 兰州 721013)

Finite Element Analysis of Mud Pump Shell based on Workbench

FENG Yanwei

(Lanzhou LS Petroleum Equipment Engineering Co., Ltd., Lanzhou 721013, China)

Based on the F—500 type of mud pump shell as the research object, the shell stress analysis and calculation of the simplified model is done through the establishment of mud pump Pro/E 3D entity, and the finite element analysis software using the Workbench statics analysis is carried out on the shell, then get slurry pump shell size of the stress and deformation under working load. The finite element analysis results provide the basis and the reference for the design and improvement of shell structure.

mud pump, shell, the finite element, statics analysis, Workbench

F3x=-F1x-m3acx

acx= -Rw2cosφ-lλ2w2cos2φ

acy=-Rw2sinφ+lλ2w2sin2φ

冯彦伟(1973-),男,高级工程师,大学本科,主要从事石油机械装备设计等方面的研究。

2016-03-29

U 418.4+3

A