润滑油对发动机曲轴摩擦功影响的仿真与试验研究

梅本付, 李炯, 刘伟强, 刘冠麟, 龚金科

(1. 泛亚汽车技术中心有限公司, 上海 201201; 2. 湖南大学汽车车身先进设计制造国家重点实验室, 湖南 长沙 410082;3. 湖南涉外经济学院机械工程学院, 湖南 长沙 410205)

润滑油对发动机曲轴摩擦功影响的仿真与试验研究

梅本付1, 李炯2, 刘伟强2, 刘冠麟3, 龚金科2

(1. 泛亚汽车技术中心有限公司, 上海201201; 2. 湖南大学汽车车身先进设计制造国家重点实验室, 湖南 长沙410082;3. 湖南涉外经济学院机械工程学院, 湖南 长沙410205)

以某直列3缸汽油机为研究对象,利用AVL EXCITE软件建立了曲轴多体动力学仿真模型,通过台架试验,验证了该仿真模型的正确性,在此模型基础上分析了润滑油温度、供油压力以及润滑油种类对发动机曲轴摩擦功的影响规律。研究表明:指定条件下的曲轴摩擦损失功率仿真结果为106.6 W,台架试验结果为102 W,误差在5%以内,表明仿真模型具有相当的精度;当润滑油供油温度从40 ℃升高到110 ℃时,曲轴摩擦损失功率减小到最低,约为104 W,当温度超过110 ℃后,摩擦损失增加,当温度上升到150 ℃时,摩擦损失功率达到140 W,润滑条件急剧恶化;当轴承主油道入口压力从0.31 MPa增加到0.4 MPa时,曲轴摩擦功率减小约10 W,且供油温度较低时润滑油供油压力对曲轴摩擦功率影响较大;曲轴摩擦功率随黏度的提高而增加,供油温度较低时,润滑油黏度对曲轴摩擦功率的影响较大。

仿真; 润滑油; 温度; 供油压力; 运动黏度; 摩擦功

曲轴是发动机重要的连接部件,它承载着活塞连杆周期性的惯性力以及缸内气体燃烧压力[1-2],平均比压高达20~80 MPa,曲轴轴颈与轴瓦之间的相对滑动速度可达10 m/s[3],该部分摩擦损耗是整机摩擦功的重要来源之一,因此需要对曲轴上的关键摩擦副——轴瓦和轴颈表面进行有效的润滑。 发动机在实际运行中大部分时间内都处于中低速工况,且在该工况下曲轴摩擦功占整机摩擦损耗比重大,该工况是研究曲轴摩擦损失影响因素的最佳工况,因此重点研究了2 000 r/min下润滑油温度、主油道供油压力以及润滑油种类对曲轴摩擦损失的影响规律。

1 模型润滑理论基础

1) Reynolds润滑方程

本研究仿真模型中的润滑理论基于以下Reynolds方程[4-5]:

(1)

该方程基于Reynolds压力边界条件[6]:

2) 能量方程

流体动压润滑的能量方程[7-8]为

(2)

式中:qx,qy分别为微柱体在x,y方向的体积流量;T为油温;J为热功当量;c为比热容。

3) 油膜厚度方程

本模型中的油膜厚度方程[9-10]为

(3)

(4)

式中:h0为刚体中心膜厚;δpS,δpJ分别为轴瓦、轴颈在油膜压力下的弹性变形,由于轴颈材料硬度明显高于轴瓦材料,默认δpJ=0;δTJ,δTS分别为轴承、轴颈表面热变形量;c为轴承半径间隙;ε为偏心率;θ为轴承展开角,θ=x/R;θξ为轴心偏位角。

2 多体动力学仿真模型

1) 气缸燃烧压力

在试验台架上测得转速2 000 r/min、平均有效压力0.2 MPa时的一个气缸内燃烧压力随曲轴转角的变化数据,以此作为模型输入(见图1)。另外两个气缸的燃烧压力默认数值相同,相位不一致。

图1 缸内燃烧压力

2) 曲轴轴承主油道入口压力

曲轴主油道入口压力随转速变化规律见图2,取2 000 r/min时的压力0.359 5 MPa作为模型输入。

图2 主油道入口压力

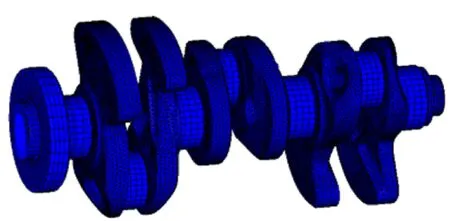

3) 曲轴有限元模型

采用精度较高的六面体网格,共划分180 508个单元,包含66 404个节点。进行网格划分时,对过渡圆角进行了细化加密。图3示出曲轴的有限元模型。

图3 曲轴有限元模型

4) 多体动力学模型

将Hypermesh中的曲轴有限元模型导入AVL excite模块中进行模型缩减,得到最终的多体动力学仿真模型(见图4)。

图4 多体动力学仿真模型

3 模型验证

3.1仿真计算结果

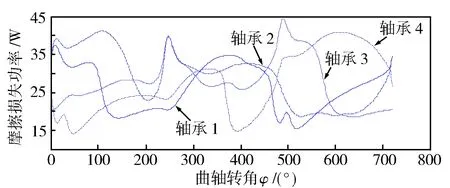

90 ℃供油温度、0.359 5 MPa主油道入口压力、SAE 5W-40润滑油、2 000 r/min下的曲轴摩擦功率仿真结果见图5。由图5可看出,4个主轴承的摩擦功率随曲轴转角呈现一定的规律性,这是缸内燃烧压力与曲柄连杆惯性力的周期性所致。对图5中的4条曲线进行积分,然后求平均值,得出一个循环内4个主轴承的平均摩擦损失功率,分别为25.1 W,28.3 W,26.8 W,26.4 W,摩擦功率总和为106.6 W。依据仿真结果,4个主轴承的摩擦损失功率相当接近,说明该发动机的平衡性较高。

图5 曲轴摩擦功率仿真结果

3.2模型试验验证及分析

采用倒拖法[11-12]在发动机台架上进行发动机曲轴摩擦功损失测定试验。主油道温度通过恒温油车控制为90 ℃。试验中供油压力通过电压控制OCV阀进行控制,保证主油道入口压力为0.359 5 MPa。图6示出平均摩擦有效压力随发动机转速变化的试验结果。台架试验测得以平均摩擦有效压力(pfme)表示的曲轴摩擦损失,按照如下公式转换成摩擦损失功率。

(5)

式中:pfme为平均摩擦有效压力;d为气缸直径;l为活塞行程;n为发动机转速。

曲轴摩擦损失功率的仿真结果为106.6 W,由图6可知,2 000 r/min转速下,曲轴摩擦损失有效压力的试验结果为18.105 kPa,用式(5)进行转换可得曲轴摩擦损失功率为102 W,对比仿真结果,误差为4.51%,考虑到试验误差以及仿真模型的简化,认为此仿真模型具备足够的精度,能用来进行发动机曲轴润滑设计及润滑油特性对曲轴摩擦损失的影响研究。

图6 台架试验结果

4 润滑油特性对曲轴摩擦损失的影响

4.1润滑油温度的影响

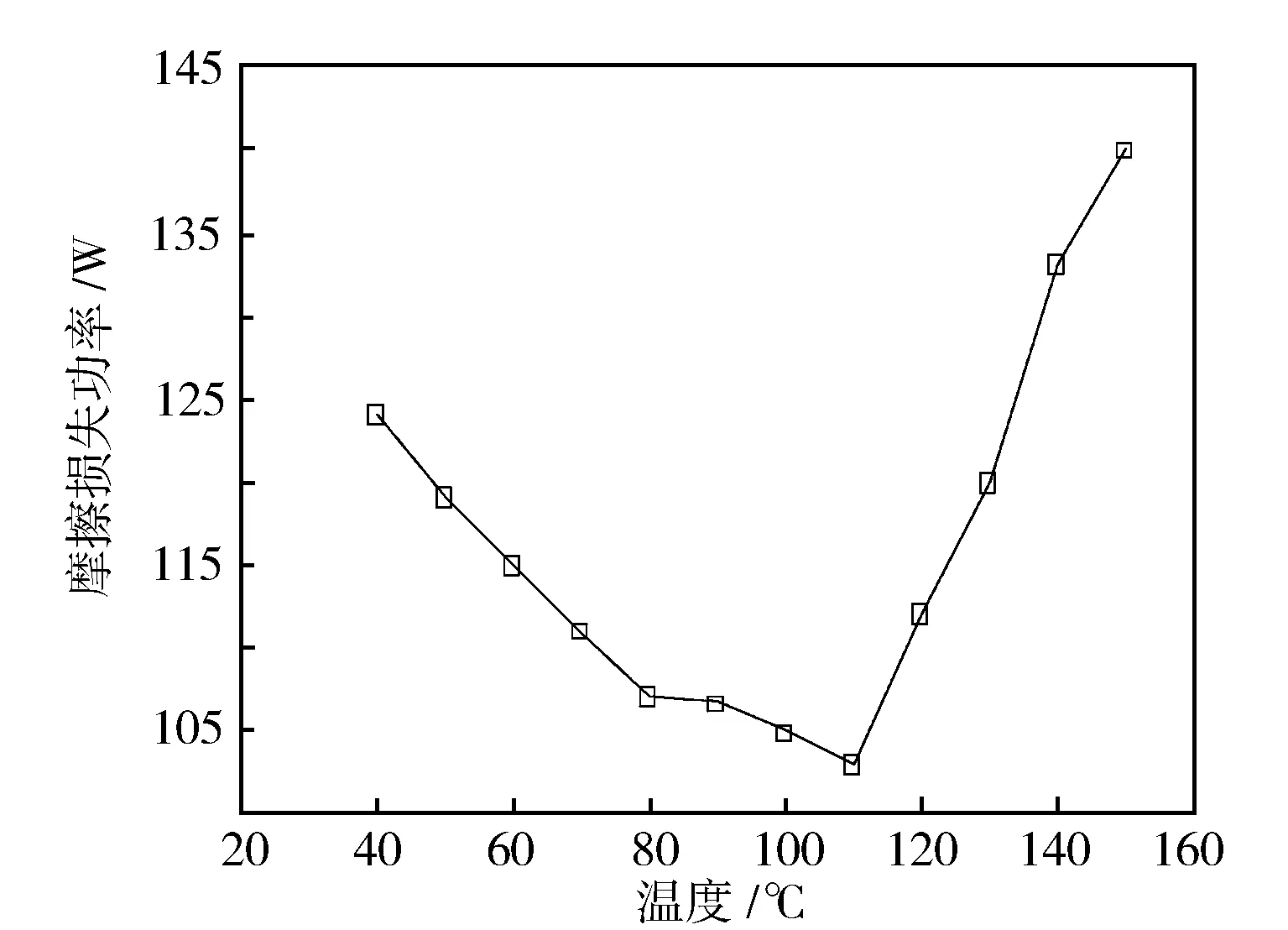

利用该多体动力学模型,研究2 000 r/min、0.395 9 MPa主油道供油压力下,不同润滑油供油温度对曲轴摩擦损失的影响规律,设定润滑油供油温度在40~150 ℃范围内变化,步长为10 ℃。

图7示出仿真结果。由图7可知,润滑油供油温度较低时,曲轴摩擦功随着温度的上升而减小,当温度在110 ℃附近时达到最小,约为103 W,这是因为随着温度的升高,机油黏度降低,主轴承轴颈与轴瓦之间的黏滞阻力减小,同时机油流动性增强,润滑油能迅速地进入并覆盖被润滑表面,从而减少摩擦损失。而当温度高于110 ℃后,摩擦损失功率急剧上升,150 ℃时达到140 W。这是由于当温度超过润滑油的许用温度界限时,润滑油品质恶化,轴颈与轴瓦之间不能形成有效的润滑油膜,导致接触面之间出现干摩擦,摩擦损失急剧增加。

图7 曲轴摩擦损失功率随温度的变化

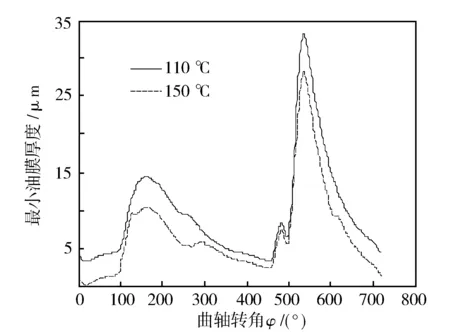

图8示出润滑油供油温度分别为110 ℃和150 ℃时的最小油膜厚度。由图8可知,当润滑油供油温度为110 ℃时,一个循环内的最小油膜厚度为4 μm,符合工程上对最小油膜厚度的要求,润滑情况良;当供油温度升高到150 ℃时,最小油膜厚度低于1 μm,润滑情况恶化。

图8 最小油膜厚度仿真结果

4.2润滑油压力的影响

仿真模型根据台架试验中油泵的供油特性设置曲轴轴承主油道入口压力,从0.31 MPa增加到0.4 MPa,步长为0.01 MPa。

图9示出曲轴摩擦损失功率随润滑油供油压力的变化。从图9可知,润滑油温度一定时,随着主油道入口压力升高,供油量增加,摩擦损失功率减小;当主油道入口压力从0.31 MPa增加到0.4 MPa时,摩擦损失功率降低了约10 W,且供油温度较低时,提高压力降低损失的效果更好。与供油温度相比,供油压力对曲轴摩擦损失功率的影响相对较小。

图9 主油道入口压力对曲轴摩擦功率影响仿真结果

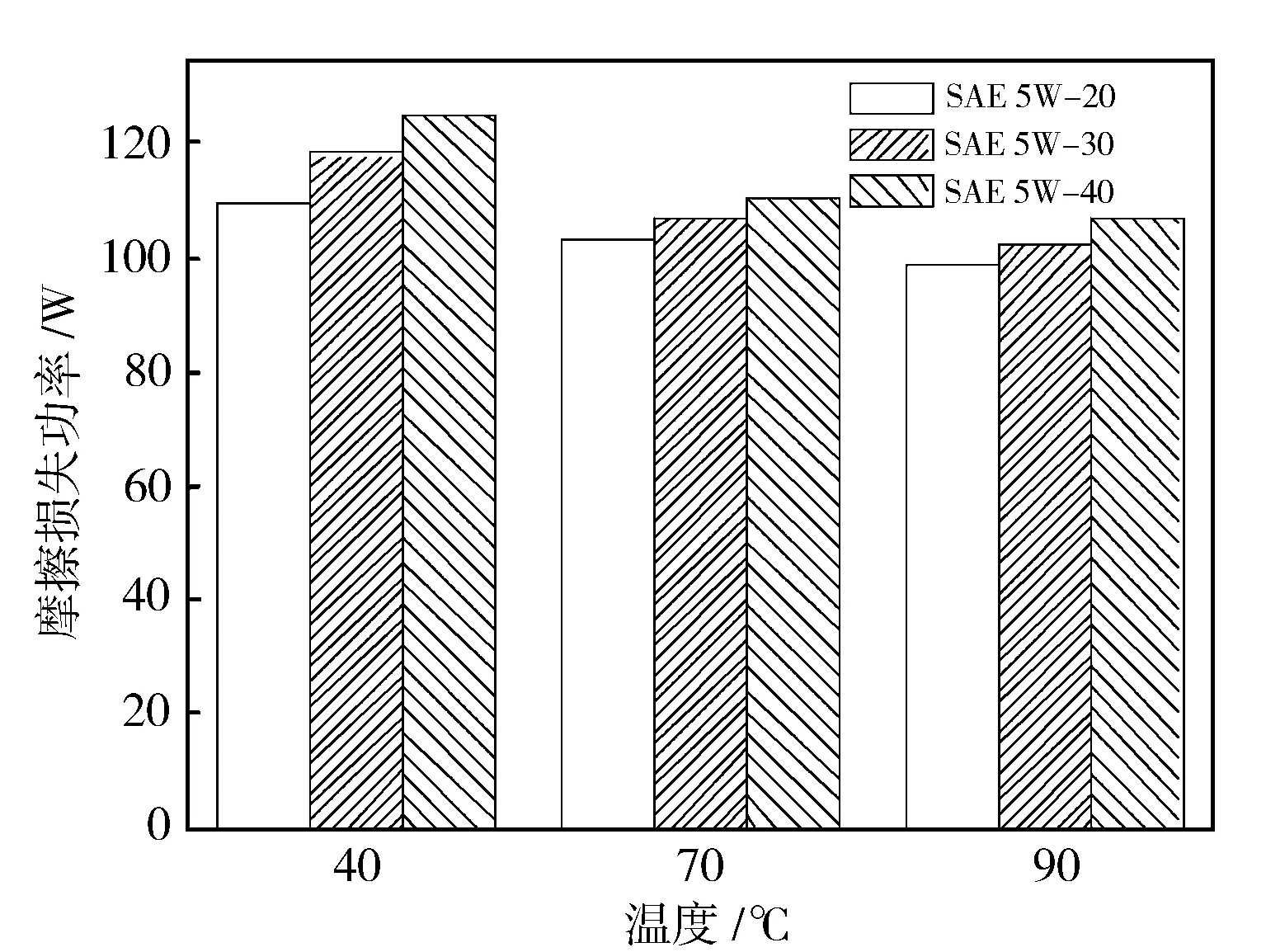

4.3润滑油种类的影响

仿真研究了SAE 5W-20,SAE 5W-30,SAE 5W-40 3种润滑油对曲轴摩擦损失的影响规律,3种润滑油在标准大气压下的理化性质见表1。

表1 润滑油理化性质

仿真结果见图10。正常情况下,润滑油黏度越小,摩擦损失功率越小。然而对于特定的发动机,如果轴瓦与轴颈间隙较大,黏度过小时不能形成良好的润滑油膜,摩擦损失反而增大。本研究中轴瓦与轴颈的间隙为0.03 mm,当润滑油的黏度从8.383 mm2/s增加到13.400 mm2/s时,摩擦损失逐步增大,说明3种润滑油在轴瓦与轴颈之间都能形成良好的油膜润滑,此时黏滞阻力的增加起到了主要作用。因此发动机润滑设计时,应针对不同的结构和运行参数选取合适的润滑油种类。

图10 润滑油种类对曲轴摩擦功影响

5 结论

a) 当润滑油供油温度从40 ℃升高到150 ℃时,摩擦损失功率呈现先减小后增大的趋势,并在温度约为110 ℃时出现最低值104 W,对比40 ℃时的摩擦功率,降低了20 W;当温度进一步增大时,润滑油变质,油膜遭到破坏,摩擦损失功率急剧上升,当温度上升到150 ℃时,摩擦损失功率达到140 W;

b) 当主油道供油压力增加时,由于润滑油供油量的增加,摩擦损失功率逐步减小,并且供油温度较低时供油压力对摩擦损失影响较大;

c) 供油温度40 ℃时,曲轴摩擦功率随黏度的提高而增加,并且供油温度较低时,润滑油黏度对曲轴摩擦功率的影响较大。

[1]温诗铸,黄平. 摩擦学原理[M].3版.北京:清华大学出版社,2008:29-32.

[2]张绪寿,余来贵,陈建敏. 表面工程摩擦学研究进展[J].摩擦学报,2000,20(2):156-160.

[3]王晓力. 计入表面形貌效应的内燃机主轴承热流体动力润滑分析[D].北京:清华大学,1999:43-44.

[5]Allmaier H,Priestner C,Reich F M,et al.Predicting friction reliably and accurately in journal bearings-extending the EHD simulation model to TEHD[J].Tribology International,2013,58:20-28.

[6]Sharma S C,Kumar V,Jain S C,et al.Study of hole-entry hybrid journal bearing system considering combined influence of thermal and elastic effects[J].Tribology International,2003,36(12):903-920.

[7]魏立队,段树林,刑辉,等.船舶柴油机主轴承热弹性流体动力混合润滑分析[J].内燃机学报,2013,31(2): 183-191.

[8]Khonsari M M,Wang S H. On the fluid-solid interaction in reference to thermo-elasto-hydrodynamic analysis of journal bearings[J].Journal of tribology,1991,113(2):398-404.

[9]孙军,蔡晓霞,刘利平,等.计入机体和曲轴变形的曲轴轴承弹流润滑分析[J].内燃机学报,2010,28(3):275-280.

[10]王刚志,郝延明,马维忍.内燃机主轴承热弹性流体动力涧滑研究[J].内燃机工程,2010,31(5):63-68.

[11]王忠,历宝录,马淋军.柴油机整机与零部件机械损失的评价指标及实验分析[J].中国机械工程,2006,17(2):2387-2390

[12]Richardson D E.Review of power cylinder friction for diesel engines[J].Journal of engineering for gas turbines and power,2000,122(4):506-519.Simulation and Experimental Research on Influence of Lubricanting Oil on Engine Crankshaft Friction Power Loss

[编辑:袁晓燕]

MEI Benfu1, LI Jiong2, LIU Weiqiang2, LIU Guanlin3, GONG Jinke2

(1. Pan Asia Technical Automotive Center, Shanghai201201, China;2. State Key Laboratory of Advanced Design and Manufacturing for Vehicle Body, Changsha410082, China;3. Mechanical Engineering Academy, Hunan International Economics University, Changsha410205, China )

The multi-body dynamic simulation model of the crankshaft for an inline 3-cylinder gasoline engine was established by using EXCITE tool of AVL software and verified by the bench test. The influences of lubricating oil temperature, pressure and type on the friction power loss of engine crankshaft were analyzed with the model. The research was found that the friction power losses of simulation result and bench test are 106.6 W and 102 W respectively under certain operating conditions. The error between them was less than 5%, which proved that the model was feasible. The crankshaft friction power loss dropped to the minimum value of 104 W when the lubricating oil temperature increased from 40 ℃ to 110 ℃. The friction power loss increased beyond 110 ℃ and increased to 140 W at 150 ℃ and the lubrication condition deteriorated sharply. The crankshaft friction power decreased by 10W when the inlet pressure of main oil passage increased from 0.31 MPa to 0.4 MPa and the decrease would be greater at low lubricating oil temperature. In addition, the crankshaft friction power increased with the increase of kinematic viscosity and its influence would increase at low temperature.

simulation; lubricating oil temperature; lubricating oil pressure; kinematic viscosity; friction power loss

2016-07-05;

2016-09-20

湖南省科技重大专项(2014FJ1013)

梅本付(1981—),男,工程师,硕士,主要研究方向为发动机摩擦学;meiben945@163.com。

李炯(1996—),男,硕士,主要研究方向为汽车发动机节能减排;m18573144367@163.com。

10.3969/j.issn.1001-2222.2016.05.015

TK421.9

B

1001-2222(2016)05-0078-04