提高共轨喷油器工作效率研究

吴小军, 奚星, 孙树平, 徐春龙, 赵中余

(中国北方发动机研究所(天津), 天津 300400)

提高共轨喷油器工作效率研究

吴小军, 奚星, 孙树平, 徐春龙, 赵中余

(中国北方发动机研究所(天津), 天津300400)

根据电磁阀式共轨喷油器工作特点,研究了提高大流量电磁阀式共轨喷油器工作效率的技术途径。以喷孔前的压力为实际喷油压力,其与供油压力的比为共轨喷油器的有效喷油压力效率;以喷油量与喷油量和总回油量之和的比为共轨喷油器的有效喷油量效率。结果表明:喷油器有效喷油压力效率与有效喷油量效率相互影响;采用异型结构喷油嘴偶件可以有效提高喷油器工作效率;喷油器与燃油轨间高压管路长度、喷油嘴偶件及其他结构参数进行综合匹配,能够进一步提高喷油器工作效率。综合匹配的计算结果表明,在160 MPa标定压力下,最大有效喷油压力效率达到108.3%,有效喷油量效率达到96.8%。

共轨喷油器; 喷油压力; 喷油量; 工作效率

高压共轨系统实现了供油过程与喷油过程的分离,使得共轨喷油器的喷油过程不再受供油过程控制,具有广泛的应用前景[1-2]。其中,电磁阀式共轨喷油器,通过改变电磁阀的通电时刻与时长实现对喷油过程的控制。该工作原理决定了喷油器中的高压燃油被分成三部分:其一由喷油嘴喷孔喷入发动机气缸;其二由喷油器控制阀阀门流回共轨系统的低压油路,称为动态回油量;其三则是各个密封处高压燃油的泄漏,称为静态回油量。喷油器的静、动态回油量增加了共轨系统的能量损失。为减小喷油器的回油量,主要措施是改变控制阀的结构形式,将目前普遍采用的两位两通控制阀改为两位三通阀,但又会带来加工成本与喷油一致性取舍的新问题[3]。因此,目前控制阀结构还以两位两通控制阀为主,则喷油器的静、动态回油量主要还要依靠精密制造、结构优化来降低。

通过提高转速和平均有效压力实现发动机升功率的提升,是柴油机未来发展研究方向之一[4-6],随着发动机转速、单缸功率的不断提高,与之匹配的供油系统的喷油流量、单次循环喷油量、平均喷油速率等需要大幅度提高。一般技术措施是提高供油压力或增加喷孔面积。供油压力提高不仅将增加供油泵的制造难度,整个共轨系统的密封性需要重新评估,尤其是喷油器控制阀阀门的密封问题。喷孔面积增加需要与喷油器高压油道、喷油嘴密封座面结构等进行匹配设计[7],否则将限制喷油器实际工作压力提高,甚至降低。

本研究以一种典型共轨喷油器为基础,分析了提高喷油器实际工作压力,同时还能进一步降低喷油器动态回油量的技术途径,为提高大流量共轨喷油器的工作效率提供了参考依据。

1 共轨喷油器工作效率定义

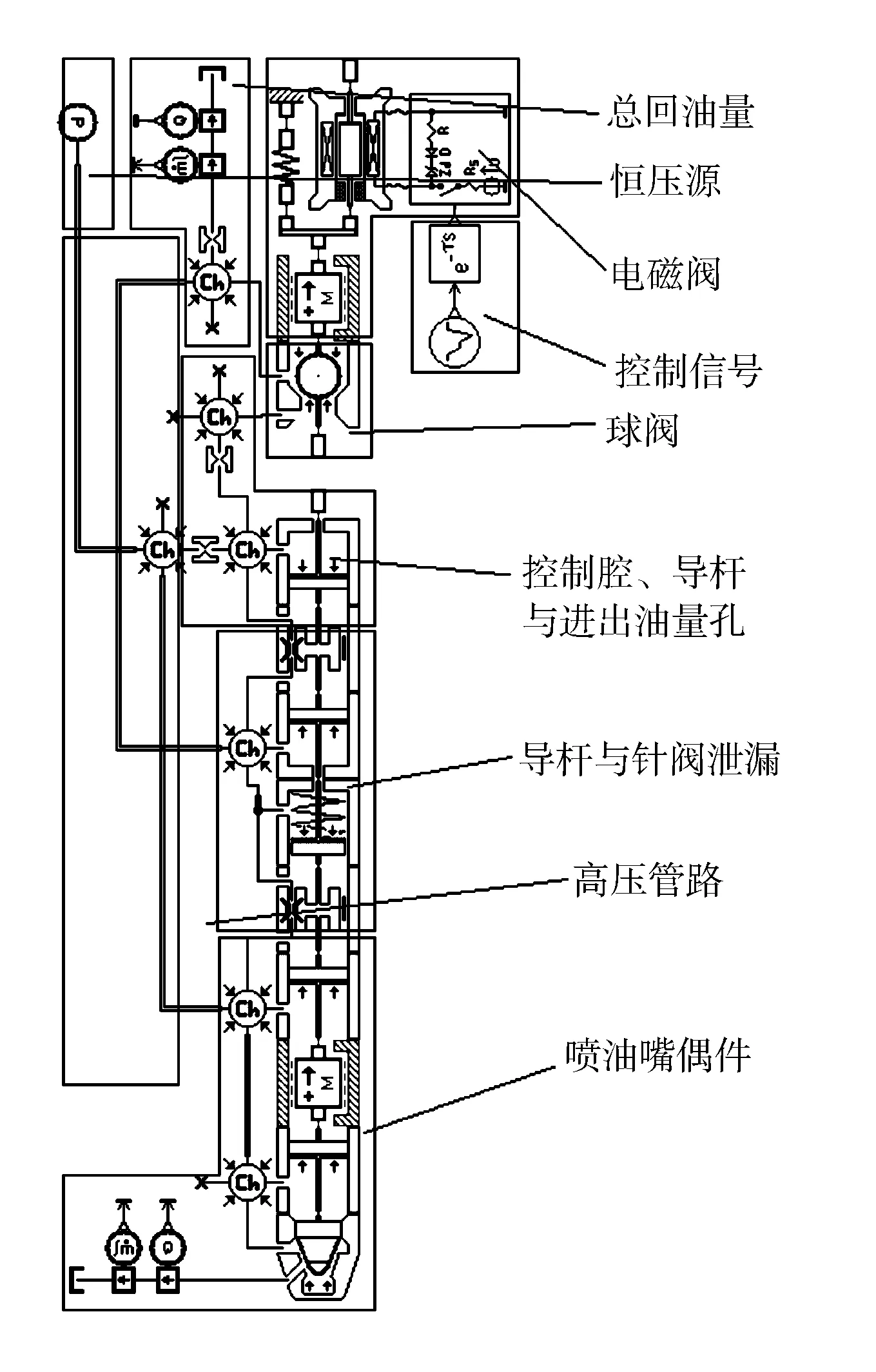

图1示出某典型共轨喷油器结构简图。其采用了两位两通控制阀、单向式球阀密封、导杆及P系列喷油嘴偶件等结构。其中,针阀及长导杆运动方程为

式中:p1,p2,p3分别为控制腔、盛油槽及压力室压力,在喷油前p1,p2与供油压力相等,p3与实际喷油压力相等;d1,d2,d3分别为导杆、针阀及针阀密封座面直径; F为针阀弹簧预紧力;x为针阀升程。

由上式可知,控制腔压力的变化速度将对喷油器导杆、针阀的运动速度造成影响。控制腔压力变化速度减慢,则针阀向上运动速度减慢而向下运动速度增加,相同喷油持续期内的针阀升程减小,使得针阀密封座面流通面积减少,导致对由盛油槽流向压力室高压燃油产生的节流作用增强。然而,控制腔压力变化速度受控制腔进、出油量孔匹配的影响,而控制腔进、出油量孔又是影响喷油器动态回油量的关键参数。因此,喷油器的实际工作压力与回油量大小是相互影响的关系。

由于喷油嘴偶件结构紧凑,喷孔前压力即实际工作压力很难测量,本研究利用喷油性能试验数据,与实际工作压力进行初步比较,再利用仿真工具获取喷孔前的压力变化曲线,根据计算结果分析喷油器实际工作压力的变化规律。定义:喷油量比喷油量与总回油量之和为有效喷油量效率;最大实际工作压力比供油压力为最大有效喷油压力效率;平均实际工作压力比供油压力为平均有效喷油压力效率。

图1 典型共轨喷油器结构

2 共轨喷油器性能试验与仿真

应用法国EFS高压共轨性能试验台测得某典型共轨喷油器的性能数据(见表1)。该喷油器喷孔为10×0.26 mm,喷油器内部高压油道及高压油管内径为3 mm,燃油轨与喷油器连接的高压油管长度为450 mm,标定工作压力为160 MPa。

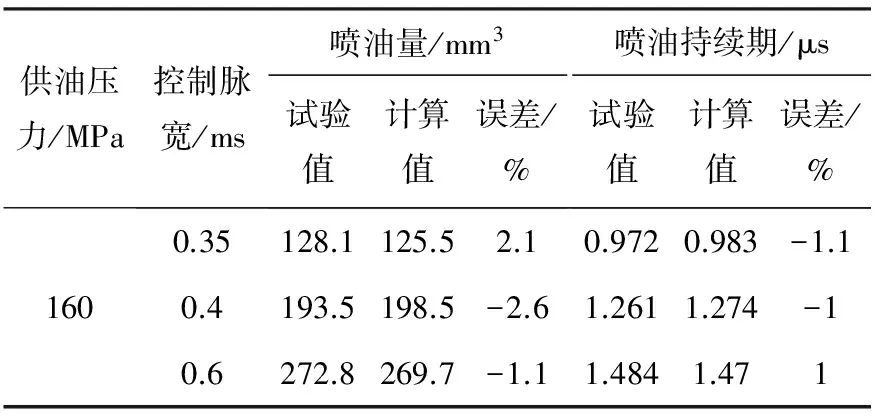

表1 典型喷油器喷油性能试验数据

由表1可知,平均喷油速率随着喷油持续期的增加而提高。由喷孔流量计算公式初步分析:在相同喷孔结构、相同压力下,平均喷油速率提高,则相对平均实际工作压力也提高,使得喷油器有效喷油压力效率提高。分析原因:随着喷油持续期增加,针阀升程提高,针阀座面节流作用减小,则实际工作压力提高。为获取喷油器实际工作压力曲线,应用Amesim软件建立了喷油器性能仿真模型(见图2)。受导杆结构影响,该喷油器有较大的静态泄漏回油量,在模型中调整了导杆与针阀的泄漏模块的输入参数。由表2可知,该模型的喷油量与喷油持续期的计算结果与试验结果误差较小,可用于喷油器工作效率研究。

图2 典型共轨喷油器性能仿真模型

表2 典型喷油器喷油性能试验数据与仿真结果对比

3 提高共轨喷油器工作效率研究

3.1控制腔进、出油量孔对工作效率的影响

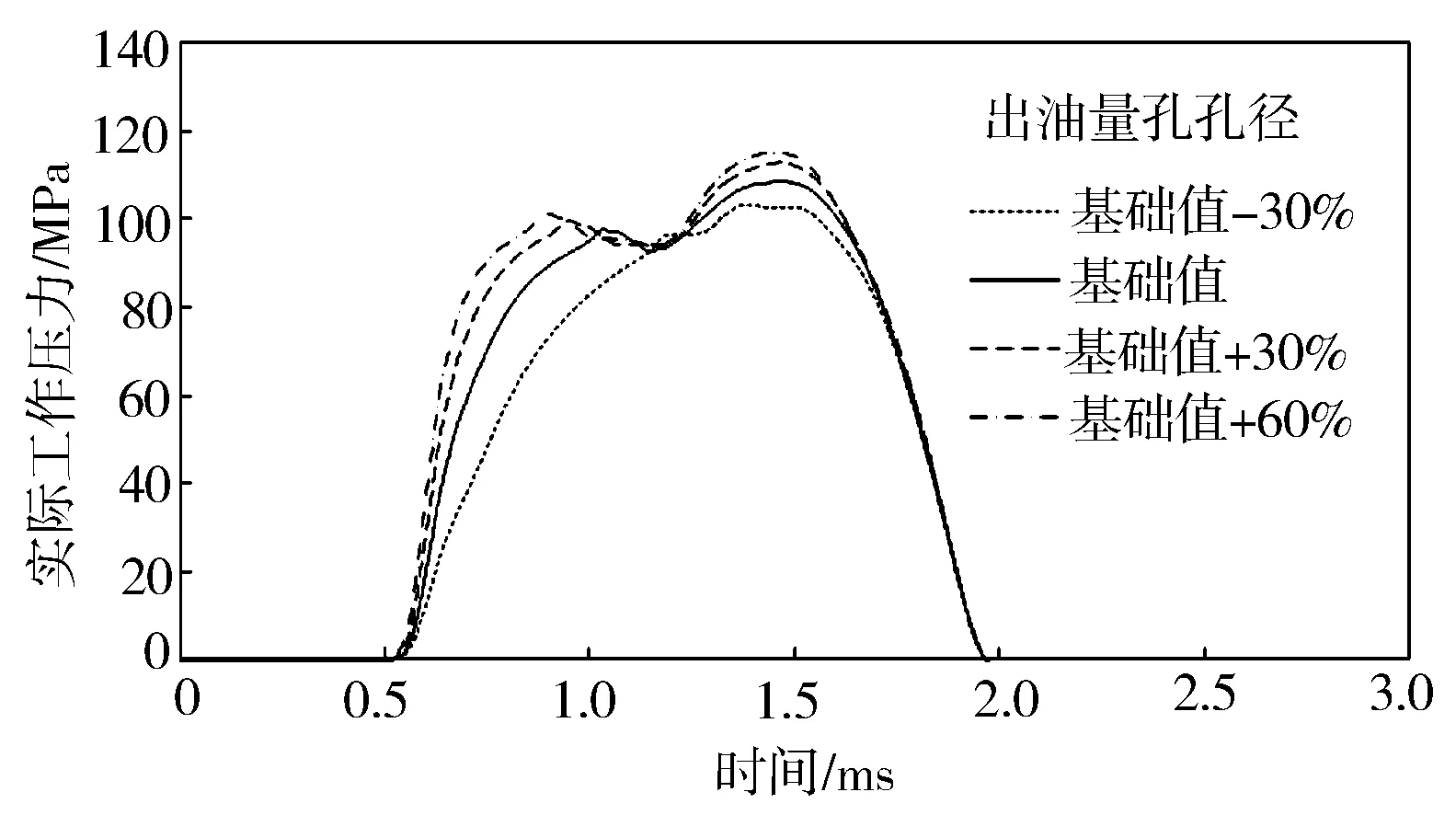

调整控制腔进出油量孔孔径,其中进油量孔孔径基础值为0.23 mm,出油量孔孔径基础值为0.35 mm,调整幅度分别为基础值的-30%,+30%,+60%。计算结果见图3至图8。为保证参数调整后喷油规律的可比性,对喷油始点与时长进行了微调,保证喷油规律具有相同的始点与终点,即喷油持续期相同。后续计算均采用此法处理。

图3 出油量孔孔径对喷油规律的影响

图4 出油量孔孔径对实际工作压力的影响

图5 出油量孔孔径对动态回油规律的影响

图6 进油量孔孔径对喷油规律的影响

图7 进油量孔孔径对实际工作压力的影响

图8 进油量孔孔径对动态回油规律的影响

图3和图4示出喷油速率、实际工作压力随出油量孔孔径增加而增大。图5显示动态回油速率随出油量孔孔径增加而增大,但由于出油量孔孔径增加后,控制腔泄压速度增加,针阀上升速度增加而关闭速度减小,则在喷油初期相同的时间段内,针阀达到的升程增加,相应地针阀关闭行程增加;而随着针阀关闭速度的减小,为保持出油量孔增加后的喷油持续期保持不变,则需要减少控制脉宽,因此喷油器的动态回油作用时间减少。

图6和图7显示喷油速率、实际工作压力随进油量孔孔径增加而先减小后增加。图8显示动态回油速率大小不变而作用时间增加。这是由于:进油量孔增大,控制腔泄压速度减慢而回复速度增大,使得针阀上升速度减慢而关闭速度增加,则在喷油初期相同的时间段内,针阀达到的升程减小;而随着关闭速度的增加,为保持进油量孔增加后的喷油持续期不变,则需要增加控制脉宽,从而增加了喷油器的动态回油作用时间。

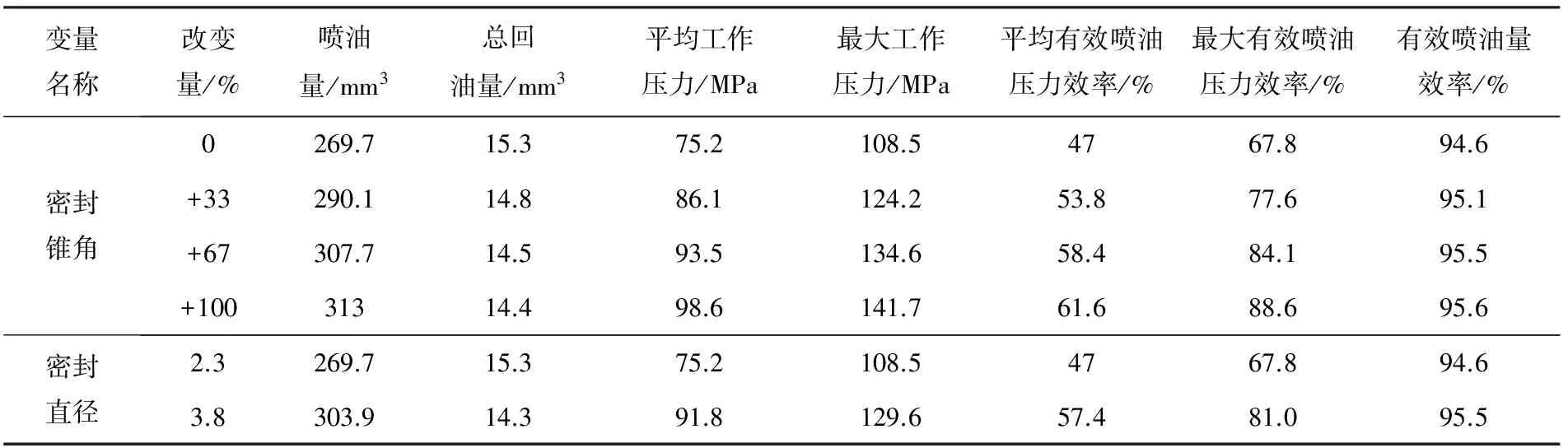

控制腔进、出油量孔对喷油器工作效率的影响见表3。由表3可见,在约1.5 ms喷油持续期内,该喷油器初始平均有效喷油压力效率、最大有效喷油压力效率及有效喷油量效率分别为47%,67.8%及94.6%。增大出油量孔孔径可以同时提高喷油器有效喷油压力效率和有效喷油量效率。增大进油量孔孔径平均有效喷油压力效率先增加后减小,最大有效喷油压力效率增加,而有效喷油量效率减小。

3.2喷油嘴偶件对工作效率的影响

由喷油嘴最小流通截面计算公式可知,要减小喷油嘴密封座面的节流作用,可以增加针阀升程、密封座面锥角及密封座面直径。在喷油持续期不变的条件下,增加针阀升程对性能没有影响。

喷油嘴密封锥角基础值为60°,调整值分别为80°,100°及120°,计算结果见图9和图10。

图9显示增大密封锥角可以大幅度提高实际工作压力。喷油嘴密封座面节流作用减小,实际喷油压力提高,则喷油初期针阀上升速度增加,针阀导杆对控制腔内燃油产生增压效果的作用增强,对针阀上升与关闭速度产生一定的阻力,这将降低喷油初期针阀升程的差异。另一方面,由于控制腔进出油量孔孔径不变,为保持喷油嘴密封座面锥角增加后的喷油持续期不变,需要适当减少控制脉宽,相应地减少了喷油器的动态回油作用时间(见图10)。

表3 进、出油量孔对工作效率的影响

图9 喷油嘴密封座面锥角对实际工作压力的影响

图10 喷油嘴密封座面锥角对动态回油规律的影响

调整喷油嘴偶件密封座面直径需要与喷油嘴针阀及导杆导向面直径进行匹配。由于该共轨喷油器采用的是P系列喷嘴,已不适合通过增加密封座面直径来减少其节流作用的优化方向,而需要采用S系列甚至异型结构的喷油嘴偶件。本研究调整的喷油嘴偶件主要结构参数包括:密封座面直径由2.3 mm调整到3.8 mm,针阀导向面直径由4 mm调整到5.5 mm,导杆导向面直径由4.3 mm调整到5.6 mm,计算结果见图11和图12。

图11 喷油嘴密封座面直径对实际工作压力的影响

图12 喷油嘴密封座面直径对动态回油规律的影响

图11和图12显示重新匹配喷油嘴密封座面直径后,实际工作压力提高,动态回油量减小。喷油嘴偶件对喷油器工作效率的影响见表4。由表4可知,通过调整喷油嘴偶件结构参数,可以有效地提高喷油器的工作效率。

3.3高压管路对工作效率的影响

该典型喷油器高压油道内径为3 mm,燃油轨至喷油器间高压油管长度为450 mm,内径为3 mm,以上述数据为基础值。内径调整幅度为基础值的+33%,+67%,+100%,计算结果见图13和图14。

表4 喷油喷偶件对工作效率的影响

图13 高压油管内径对实际工作压力的影响

图14 高压油管内径对动态回油规律的影响

图13显示增加高压管路内径仅能增加喷油过程中间阶段的有效工作压力。图14显示增加高压管路内径对提高有效喷油量效率作用也有限。

调整燃油轨与喷油器间高压油管的长度,基础长度为450 mm,调整值为150 mm,300 mm,600 mm,计算结果见图15。

图15 高压油管长度对实际工作压力的影响

图15显示减小燃油轨与喷油器间高压管路长度可以迅速提高最高有效工作压力,但对提高有效喷油量效率作用有限,见图16。这是由于:随着高压油管长度减小,喷油过程中燃油轨内高压燃油能够更快地对喷油器进行补充,从而提高了最高有效工作压力。

图16 高压油管长度对动态回油规律的影响

高压管路对喷油器工作效率的影响见表5。表5显示减小管路长度对提高平均有效工作压力效率、有效喷油量效率并不是单调关系,需要与喷油器其他结构参数进行综合匹配。本次计算中高压油管长度为300 mm时,喷油器工作效率最佳。

3.4不同喷油量下喷油器工作效率变化规律

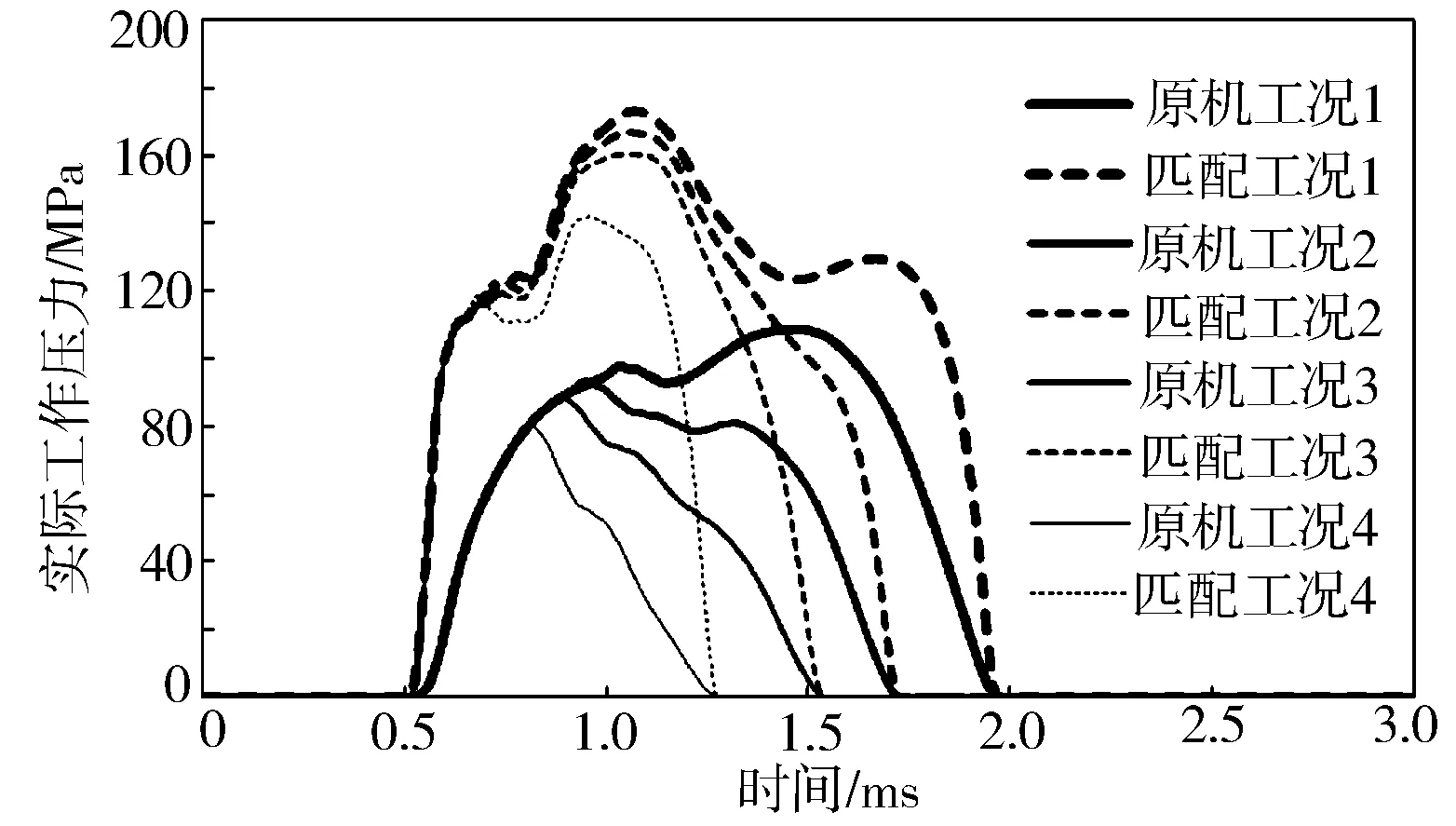

由于喷油器喷油过程中压力波动复杂,分别取控制腔出油量孔孔径0.45 mm、喷油嘴密封座面锥角120°、密封座面直径3.8 mm及燃油轨与喷油器间高压油管长度150 mm进行综合匹配计算。通过减小喷油持续期,与原结构参数进行不同工况下喷油器实际工作压力、喷油器动态回油速率的对比,计算结果见图17和图18。

图17 不同工况下匹配前后喷油器实际工作压力对比

表5 油管参数对工作效率的影响

图18 不同工况下匹配前后喷油器动态回油速率对比

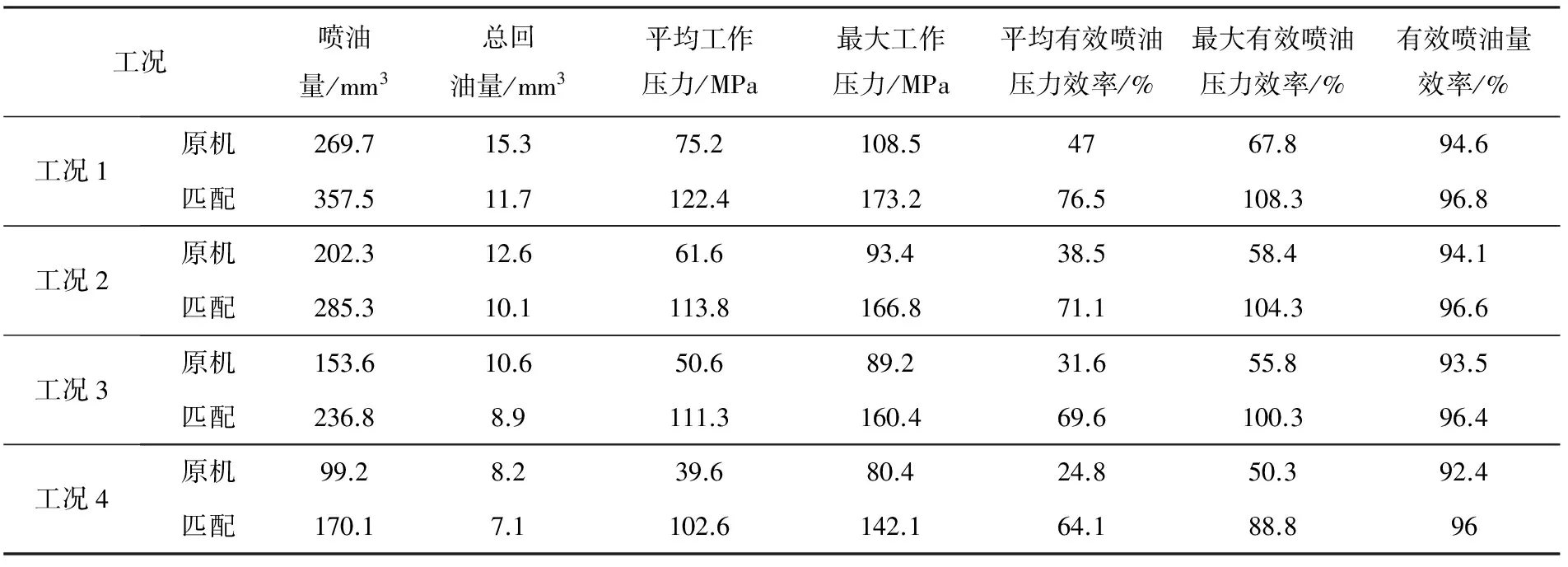

图17显示在标定供油压力160 MPa时,重新匹配的喷油器最大实际工作压力由108.5 MPa提高到173.2 MPa,已经高于供油压力。这是由于:在喷油过程中会产生“水锤”效应,“水锤”可以加速燃油轨内的燃油向喷油器进行补充,增加喷油嘴密封锥角与密封直径后降低了节流作用,从而可以更有效地利用被加速的燃油,达到最大实际工作压力高于供油压力的效果。综合匹配参数对喷油器工作效率的影响见表6和图19。

图19 不同工况下匹配前后喷油器工作效率变化规律

表6 不同工况下匹配前后喷油器工作效率对比

图19显示随着共轨喷油器喷油量减小,原机结构与匹配后的喷油器工作效率均减小,尤其是喷油器平均有效喷油压力效率。因此,随着发动机转速提高,标定点喷油持续期迅速减少,需要对喷油器尤其是喷油嘴偶件进行重新设计,必要时需要采用异型结构的喷油嘴偶件与带蓄压腔结构的共轨喷油器一起使用,以保证喷油器工作效率不变甚至提高。

4 结论

a) 在共轨喷油器控制腔进、出油量孔匹配设计中,优先调整出油量孔参数,有利于同时提高喷油器有效喷油压力效率与有效喷油量效率;

b) 增加喷油嘴偶件密封座面角与密封座面直径对提高喷油器工作效率效果最佳;但需要现有的P系列、S系列喷油嘴偶件结构参数进行较大的改进设计;

c) 喷油器与燃油轨之间的高压管路尺寸,尤其是长度参数对喷油器工作效率有影响,需要与喷油嘴偶件及其他结构参数进行综合匹配,才使“水锤”效应达到最佳。

[1]格列霍夫 伊万申克 马尔科夫.柴油机供油装置及控制系统[M].孙柏刚,译.北京:北京理工大学出版社,2014.

[2]周龙保.内燃机学[M].北京:机械工业出版社,2005.

[3]王尚勇.现代柴油机电控喷油技术[M].北京:机械工业出版社,2013.

[4]Maria Thirouard,Sylvain Mendez,Pierre Pacaud.Vincent Chmielarczyk and Didier Ambrazas. Potential to Improve Specific Power Using Very High InjectionPressure In HSDI Diesel Engines[C].SAE Paper 2009-01-1542.

[5]任继文.未来战斗系统与高功率密度柴油机[J].车用发动机,2002(8):5-7.

[6]李鑫.美国陆军未来战斗系统[J].国外坦克,2001(2):14-17.

[7]徐家龙.柴油机电控喷油技术[M].北京:人民交通出版社,2011.

[编辑: 李建新]

Research on Improving Working Efficiency of Common Rail Injector

WU Xiaojun, XI Xing, SUN Shuping, XU Chunlong, ZHAO Zhongyu

(China North Engine Research Institute(Tianjin), Tianjin300400, China)

According to the characteristics of solenoid valve common rail injector, the technical approach of improving its working efficiency was researched. The pressure before injection orifice was the actual fuel injection pressure, and the ratio of injection pressure and supply pressure was the effective fuel injection pressure efficiency of common rail injector. The ratio of injection quantity and sum of injection quantity and total fuel return quantity was the effective fuel injection efficiency of common rail injector. The results show that the effective fuel injection pressure efficiency and the effective fuel injection efficiency influence each other. The application of special injection nozzle can improve the working efficiency of injection. The matching of high pressure pipe length between injector and fuel rail, nozzle parts and other structural parameters can further improve the efficiency of injector. The results show that the maximum effective fuel injection pressure efficiency is 108.3% and the effective fuel injection efficiency is 96.8% at the common rail pressure of 160 MPa.

common rail injector; injection pressure; injection quantity; working efficiency

2015-12-14;

2016-10-21

吴小军(1980—),男,副研究员,主要研究方向为高压燃油喷射;wudadi810@163.com。

10.3969/j.issn.1001-2222.2016.05.010

TK421.42

B

1001-2222(2016)05-0050-07