O2和NO2气氛下柴油机炭烟氧化过程及其化学反应动力学参数研究

李传东, 王燕涛, 张文彬, 张俊

(1. 烟台大学机电汽车工程学院, 山东 烟台 264005; 2. 清华大学汽车安全与节能国家重点实验室, 北京 100084)

O2和NO2气氛下柴油机炭烟氧化过程及其化学反应动力学参数研究

李传东1, 王燕涛1, 张文彬2, 张俊2

(1. 烟台大学机电汽车工程学院, 山东 烟台264005; 2. 清华大学汽车安全与节能国家重点实验室, 北京100084)

用热重分析仪对O2和NO2气氛下柴油机炭烟的氧化过程进行了试验研究,并利用程序升温氧化(TPO)试验对其化学反应动力学参数进行了研究,建立了O2和NO2气氛下柴油机炭烟氧化过程的化学反应动力学模型,并用模型对O2和NO2对炭烟的氧化效果进行了对比分析。研究结果表明:柴油机炭烟在O2气氛下大约从700 K时开始氧化,氧化反应的活化能为76.8 kJ/mol,对O2的反应级数为0.85;而在NO2气氛下大约从600 K时开始氧化,氧化反应的活化能为21.9 kJ/mol,对NO2的反应级数为0.85。在柴油机排气组分条件下,当温度低于750 K时,NO2氧化炭烟引起的炭烟质量减少占主导;而当温度高于800 K时,O2氧化炭烟引起的炭烟质量减少占主导。

氧气; 二氧化氮; 柴油机; 炭烟; 氧化; 化学反应动力学

柴油机因其热效率高、低速扭矩大以及功率覆盖范围广的优点而在全世界得到广泛应用。然而,柴油机在给人们的生活带来便利的同时,也带来了严重的大气污染问题。柴油机主要的污染物是氮氧化物(NOx)和颗粒物(PM)[1],根据国家环境保护部2015年发布的中国机动车污染防治年报[2],截至2014年,我国已经连续六年成为世界机动车产销第一大国,机动车污染防治的紧迫性日益凸显,其中,柴油车排放的NOx接近汽车NOx排放总量的70%,一次颗粒物排放超过总量的90%。而NOx和PM排放是造成城市灰霾、光化学烟雾污染的主要原因,因而必须对其排放进行控制。

壁流式柴油机颗粒捕集器(Diesel Particulate Filter,DPF)能够有效降低柴油机的一次颗粒物排放。欧洲从2000年开始使用DPF来降低乘用柴油车的颗粒物排放,并于2006年开始应用于商用柴油车[3]。随着柴油机排放标准的不断升级,DPF将逐渐成为柴油车的必备后处理装置。北京市从2015年6月1日开始全面实施重型柴油车第五阶段排放标准,要求自2016年1月1日起,北京市域内使用的新增重型柴油车必须选用安装DPF的车型[4]。

DPF过滤体由多孔介质材料制成,主要通过物理过滤的方式来降低柴油机的一次颗粒物排放[5]。随着颗粒物在DPF过滤体孔道中的累积,DPF的压降会越来越大,导致发动机排气背压增大,油耗增加,严重时甚至会直接堵塞排气管,导致发动机损坏[6]。因此,在DPF的使用过程中,一般需要对DPF中累积的颗粒物进行去除,这一过程称为DPF的再生。DPF再生分为被动再生和主动再生。被动再生是指使用催化剂等措施降低颗粒物氧化反应所需的温度以氧化掉DPF中累积的颗粒物,而主动再生则是指利用外加能量提高发动机排气和DPF过滤体的温度或利用外加装置将DPF中累积的颗粒物去除。两种方法都是基于热再生的原理,即利用发动机排气中的O2或NO2,在一定温度下将DPF中累积的颗粒物中的炭烟氧化成气体物质[7]。为深入理解DPF的再生过程,并对DPF再生时的温度进行精确控制,需要对柴油机炭烟的氧化过程进行深入细致的研究。

国内外许多学者对低温下(<800 ℃)柴油机炭烟的氧化过程进行过研究,研究一般是以热重分析仪(Thermogravimetric Analyzer,TGA)或固定床反应器(Fixed-bed Reactor)为工具,利用程序升温氧化(Temperature Programmed Oxidation,TPO)试验、恒温试验(Isothermal Test)以及阶跃响应方法(Step-response technique)等对炭烟氧化的化学反应动力学参数进行交叉验证[8-9]。

目前,国内学者对低温下柴油机炭烟氧化过程的研究多为定性研究,而定量研究较少。例如,江苏大学梅德清等人利用TGA对纯O2气氛下不同粒径范围的PM的氧化过程进行了研究,但只是定性研究,而未定量给出O2气氛下不同粒径范围的PM的氧化速率[10];西华大学孟忠伟等人利用TGA对O2气氛下不同升温速率下商业碳粉的氧化过程及活化能进行了研究,尽管定量给出了不同反应条件下炭烟氧化所需的活化能,但依然没有定量给出不同升温速率下炭烟的氧化速率[11]。而国外学者对低温下柴油机炭烟的氧化过程进行过大量的定量研究。Pierre Darcy等人用固定床反应器,利用程序升温氧化试验对O2气氛下有催化剂和无催化剂时炭烟氧化的化学反应动力学参数进行了定量研究[12];Jens-Oliver Müller等人用TGA,利用程序升温氧化试验分别对欧Ⅳ重型柴油机PM、商业碳粉以及火花放电产生的气溶胶三种不同的PM在不同升温速率、有无NO2参与反应的条件下的氧化过程进行了对比,并对其化学反应动力学参数进行了定量研究[13]。

本研究将结合柴油机的实际排气条件,使用热重分析仪对O2和NO2气氛下柴油机炭烟的氧化过程进行研究,并利用程序升温氧化试验对其化学反应动力学参数进行研究,建立O2和NO2气氛下柴油机炭烟氧化的化学反应动力学模型,并对O2和NO2对炭烟氧化的效果进行对比。研究结果将对深入理解DPF的再生过程、精确控制DPF的再生温度具有重要的理论指导意义。

1 试验装置及方法

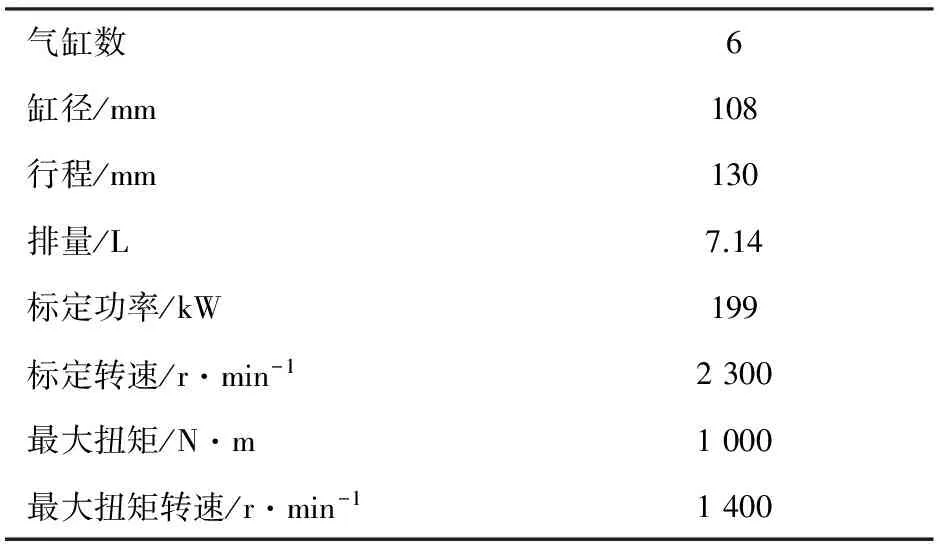

1.1柴油机炭烟样品采集

柴油机炭烟样品采集在1台高压共轨增压中冷直列6缸柴油机上进行,其主要参数见表1。在发动机排气管上安装DPF,发动机运转一段时间后,DPF上会积累大量的炭烟,这时可以直接在DPF入口通道采集炭烟样品。在DPF的实际应用中,为方便DPF的主动再生及提高DPF的被动再生效果,一般会在DPF上游安装柴油机氧化催化器(Diesel Oxidation Catalyst,DOC)。为了更真实地反映实际应用时DPF中炭烟的氧化过程,在采集炭烟样品的试验过程中,DPF上游也安装了DOC(见图1),以保证采集到的炭烟样品与实际应用时DPF中累积的炭烟成分的一致性。

表1 炭烟样品采集试验用发动机主要参数

图1 柴油机炭烟采集装置示意

1.2炭烟氧化特性分析

试验利用TGA对采集到的炭烟样品的氧化过程进行分析。试验中,TGA的炉体温度以10 K/min的升温速率从323.15 K升高至1 273.15 K,观察炭烟样品在升温过程中的质量变化过程。通过更换背景气,分别观察炭烟样品在O2,NO2以及两者共同作用下的炭烟氧化过程。

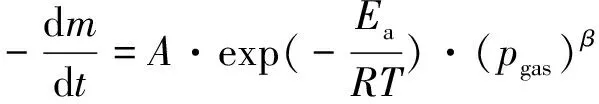

根据Arrhenius公式,炭烟氧化过程中的质量变化率可以用式(1)表示[12]:

(1)

式中:m为炭烟样品的质量;t为时间;A为指前因子;Ea为活化能;R为普适气体常数,取R=8.314J/(mol·K);T为温度;α为反应对炭烟样品的反应级数;pgas为活性气体的分压;β为反应对活性气体的反应级数。

在实际应用中,DPF过滤捕集的炭烟相对于排气氧含量一般都是过量的,炭烟质量对炭烟氧化速率的影响可以忽略不计,因此,式(1)可以简化为

(2)

对式(2)等号两边取对数,可得

(3)

2 试验结果与分析

2.1O2气氛下柴油机炭烟的氧化过程分析

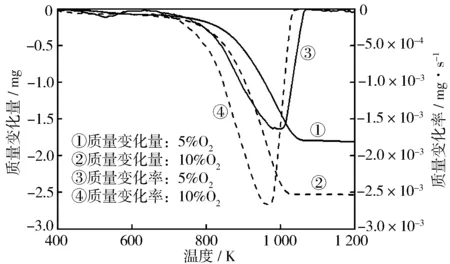

试验分别对O2体积分数为5%和10%(平衡气体为N2)时的炭烟氧化过程进行了分析。试验中,TGA的炉体温度以10 K/min的升温速率从323.15 K升高至1 273.15 K,升温过程中,炭烟样品的质量变化及质量变化率见图2。

图2 不同O2浓度下升温过程中炭烟样品的质量变化及质量变化率

从图2中可以看出,在两种不同浓度的O2气氛下,炭烟样品均是在大约700 K时开始出现质量下降,且在温度相同时,O2体积分数为10%时的炭烟样品质量变化率明显大于O2体积分数为5%时。随着温度的升高,炭烟样品的质量变化率增大,直至温度升高至1 050 K时,炭烟样品全部氧化,质量不再发生变化。

图3 不同O2浓度下炭烟样品)随变化曲线的等斜率直线拟合

根据图3的拟合结果可知,在O2气氛下,炭烟样品氧化反应的化学反应动力学参数满足

(4)

由式(4)可推算出:A=390 mg/s,Ea=76.8kJ/mol,β=0.85。因此,O2气氛下炭烟的氧化速率可以表示为

(5)

2.2NO2气氛下柴油机炭烟的氧化过程分析

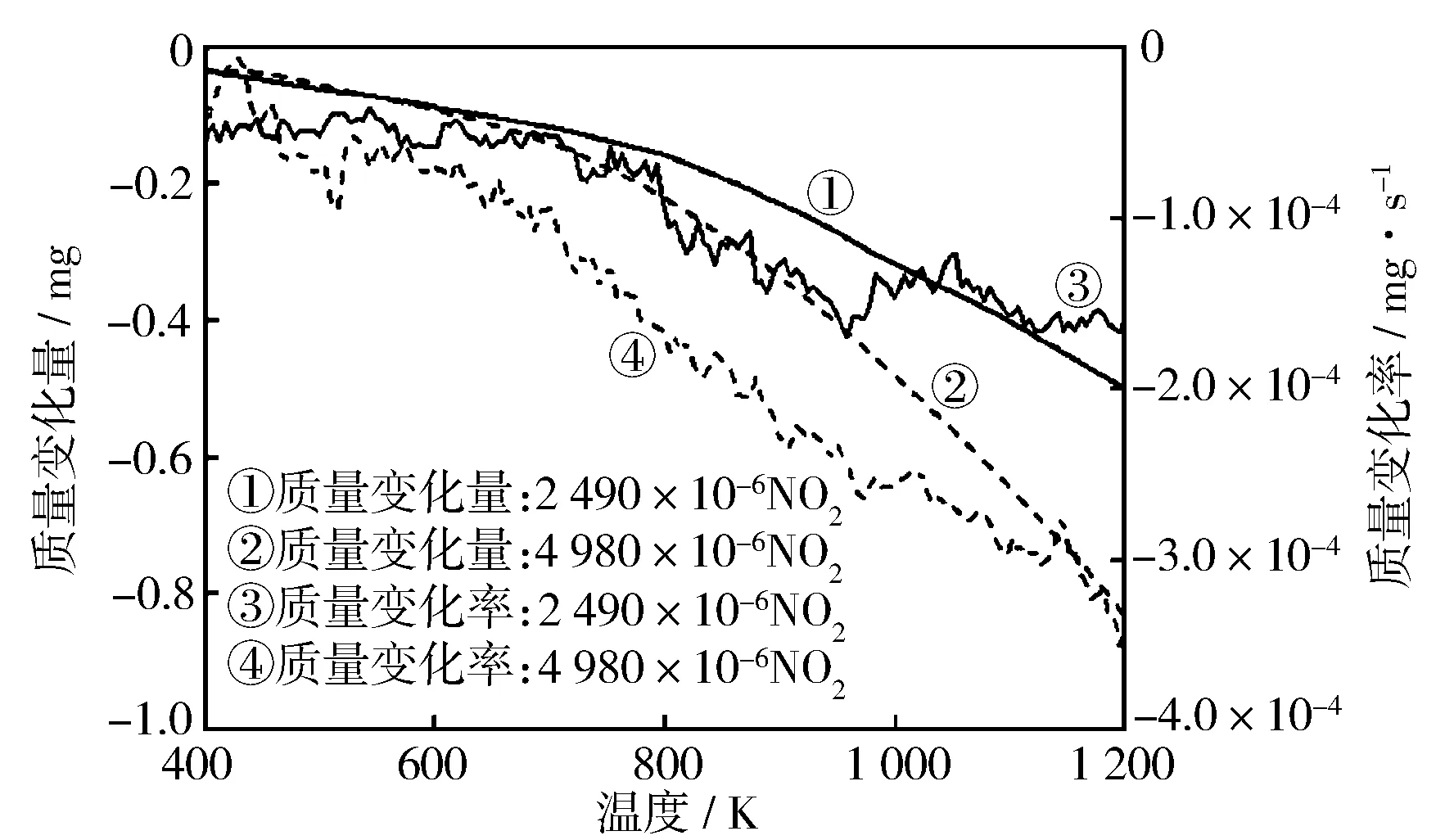

为了提高试验结果区分度,选取NO2体积分数为2 490×10-6和4 980×10-6(平衡气体为N2)时的炭烟氧化过程进行分析。试验中,TGA的炉体温度依然以10K/min的升温速率从323.15K升高至1 273.15K,升温过程中,炭烟样品的质量变化及质量变化率见图4。

图4 不同NO2浓度下升温过程中炭烟样品的质量变化及质量变化率

从图4中可以看出,在两种不同NO2浓度下,炭烟样品均是在大约600 K时就开始出现质量下降,且在温度相同时,NO2体积分数为4 980×10-6时的炭烟样品质量变化率明显大于NO2体积分数为2 490×10-6时。随着温度的升高,炭烟样品的质量变化率增大。

(6)

图5 不同NO2浓度下炭烟样品)随变化曲线的等斜率直线拟合

2.3柴油机炭烟氧化过程化学反应动力学建模及分析

在柴油机排气中,同时存在O2和NO2,可以认为O2和NO2对炭烟的氧化互不影响,DPF中炭烟氧化是O2和NO2分别作用的结果。因此,在O2和NO2共同作用下炭烟的氧化反应速率可以表示为

(7)

由此建立O2和NO2气氛下炭烟氧化的化学反应动力学模型。

利用式(7)对10%O2、2 490×10-6NO2(平衡气体为N2)反应条件下,反应温度以10K/min的升温速率从323.15K升高至1 273.15K过程中的炭烟氧化过程进行模拟,模拟结果与试验结果的对比见图6。从图中可以看出,在炭烟样品充足的情况下,式(7)所建立的炭烟氧化化学反应动力学模型能够精确地模拟出炭烟氧化的质量变化过程,对炭烟的氧化反应速率及氧化过程具有良好的预测性能。

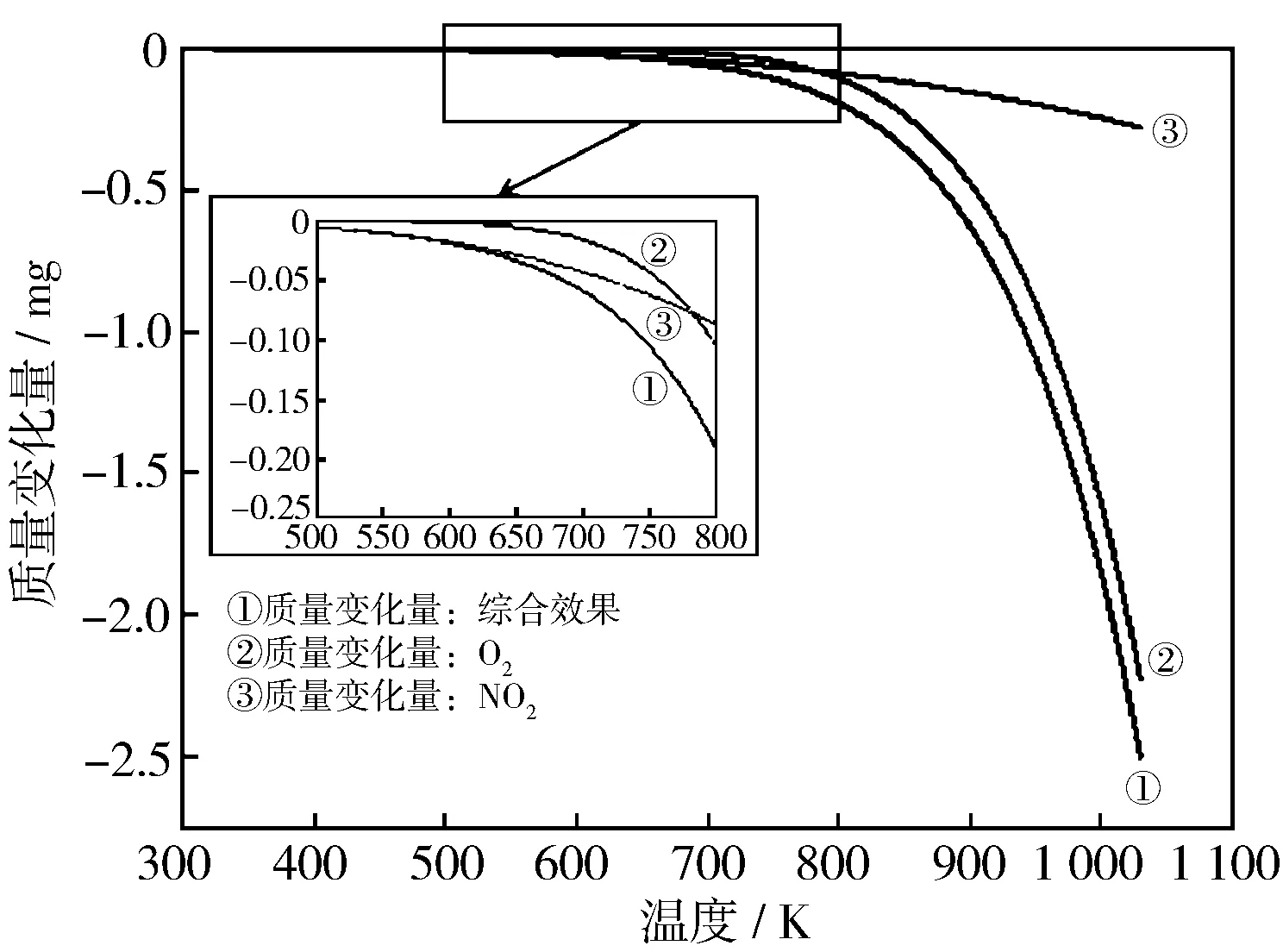

为进一步探明O2和NO2对炭烟氧化的效果,分别利用式(5)和式(6)对10%O2和2 490×10-6NO2氧化炭烟单独引起的炭烟质量变化进行了模拟,同时利用式(7)对10%O2和2 490×10-6NO2氧化炭烟的综合效果进行模拟,模拟结果见图7。

图6 炭烟氧化化学反应动力学模型验证

图7 O2和NO2对炭烟的氧化效果对比

模拟结果显示,由于NO2气氛下炭烟氧化所需的活化能比O2气氛下更低,当温度低于750 K时,NO2氧化炭烟引起的炭烟质量减少占主导。而当温度高于800 K时,尽管O2氧化炭烟所需要的活化能更高,但由于柴油机排气中O2浓度远远高于NO2浓度,O2氧化炭烟引起的炭烟质量减少占主导。因此,在DPF的实际应用中,低温下应充分利用NO2来提高DPF的被动再生效果,而DPF主动再生时,则主要是O2起作用,NO2对炭烟氧化的贡献非常有限。

3 结论

a) 在O2气氛下,柴油机炭烟大约在700 K时开始发生氧化,氧化反应的活化能Ea=76.8kJ/mol,对O2的反应级数β=0.85;

b) 在NO2气氛下,柴油机炭烟大约在600K时开始发生氧化,氧化反应的活化能Ea=21.9 kJ/mol,对NO2的反应级数β=0.85;

c) 在柴油机排气组分条件下,当温度低于750 K时,NO2氧化炭烟引起的炭烟质量减少占主导,而当温度高于800 K时,O2氧化炭烟引起的炭烟质量减少占主导;

d) 在DPF的实际使用中,低温下应充分利用NO2来提高DPF的被动再生效果,而DPF主动再生时,则主要是O2起作用,NO2对炭烟氧化的贡献非常有限。

[1]帅石金,唐韬,赵彦光,等. 柴油车排放法规及后处理技术的现状与展望[J]. 汽车安全与节能学报,2012(3):200-217.

[2]中华人民共和国环保部. 中国机动车污染防治年报[R]. 2015.

[3]Johnson T V. Diesel Emission Control in Review[C]. SAE Paper 2006-01-0030.

[4]北京市环境保护局,北京市质量技术监督局,北京市公安局公安交通管理局. 关于实施重型柴油车第五阶段排放标准的公告[R].北京:北京市环境保护局,2015.

[5]Guan B, Zhan R, Lin H, et al. Review of the state-of-the-art of exhaust particulate filter technology in internal combustion engines[J]. Journal of Environmental Management,2015,154:225-258.

[6]董红义,帅石金,李儒龙,等. 柴油机排气后处理技术最新进展与发展趋势[J]. 小型内燃机与摩托车,2007(3):87-92.

[7]Khair M K. A Review of Diesel Particulate Filter Technologies[C]. SAE Paper 2003-01-2303.

[8]Stanmore B R, Brilhac J F, Gilot P. The oxidation of soot: a review of experiments, mechanisms and models[J]. Carbon,2001,39(15):2247-2268.

[9]Yezerets A,Currier N W,Kim D H,et al.Differential kinetic analysis of diesel particulate matter (soot) oxidation by oxygen using a step-response technique[J].Applied Catalysis B:Environmental,2005,61(1/2):120-129.

[10]梅德清,赵翔,王书龙,等. 柴油机排放颗粒物的热重特性分析[J]. 农业工程学报,2013(16):50-56.

[11]Meng Z, Yang D, Yan Y. Study of carbon black oxidation behavior under different heating rates[J]. Journal of Thermal Analysis and Calorimetry,2014,118(1):551-559.

[12]Darcy P, Da Costa P, Mellottée H, et al. Kinetics of catalyzed and non-catalyzed oxidation of soot from a diesel engine[J]. Catalysis Today,2007,119(1-4):252-256.

[13]Müller J, Frank B, Jentoft R E, et al. The oxidation of soot particulate in the presence of NO2[J]. Catalysis Today,2012,191(1):106-111.

[编辑:潘丽丽]

Research on Diesel Soot Oxidation Process and Chemical Reaction Kinetic Parameters in O2and NO2Environment

LI Chuandong1, WANG Yantao1, ZHANG Wenbin2, ZHANG Jun2

(1. School of Mechatronics and Automobile Engineering, Yantai University, Yantai264005, China;2. State Key Laboratory of Automotive Safety and Energy, Tsinghua University, Beijing100084, China)

The diesel soot oxidation processes in the environment of O2and NO2were researched with thermogravimetric analyzer, the chemical reaction kinetic parameters were analyzed by temperature programmed oxidation test, the chemical reaction kinetic model of diesel soot oxidation process in the environmentof O2and NO2was established, and the soot oxidation effects of O2and NO2were compared and analyzed with the model. The results show that the diesel soot begins to oxidize at 700 K and 600 K and the oxidation reaction activation energy is 76.8 kJ/mol and 21.9 kJ/mol in the presence of O2and NO2respectively.,The reaction order of O2and NO2are both 0.85. In the exhaust of diesel engine, the soot mass reduction depends on NO2oxidation reaction below 750 K, but on O2oxidation reaction beyond 800 K.

oxygen; nitrogen dioxide; diesel engine; soot; oxidation; chemical reaction kinetics

2016-04-18;

2016-07-07

国家自然科学基金(51541504)

李传东(1991—),男,硕士,研究方向为重型柴油机排气后处理技术;lcd0224@163.com。

10.3969/j.issn.1001-2222.2016.05.014

TK421.5

B

1001-2222(2016)05-0073-05