电火花机械复合磨削反应烧结SiC陶瓷的表面特征

饶小双,张飞虎*,刘立飞,李 琛

(1.哈尔滨工业大学 机电工程学院,黑龙江 哈尔滨 150001;2.哈尔滨理工大学 机电学院,黑龙江 哈尔滨 150001)

电火花机械复合磨削反应烧结SiC陶瓷的表面特征

饶小双1,张飞虎1*,刘立飞2,李琛1

(1.哈尔滨工业大学 机电工程学院,黑龙江 哈尔滨 150001;2.哈尔滨理工大学 机电学院,黑龙江 哈尔滨 150001)

研究了基于电火花机械复合磨削技术加工的反应烧结碳化硅(RB-SiC)陶瓷的表面特征。用电火花机械复合磨削(EDDG)、电火花磨削(EDG)以及普通磨削(CG)三种方法加工RB-SiC陶瓷,并采用激光共聚焦显微镜和扫描电子显微镜对加工后的SiC陶瓷的表面粗糙度、表面形貌及微观裂纹进行测量和对比试验,获得了RB-SiC陶瓷的EDDG加工特性。实验显示:EDDG加工的RB-SiC陶瓷的表面粗糙度优于EDG加工的表面粗糙度,为0.214 9 μm,但比CG加工的表面粗糙度0.195 6 μm略差。对加工后的SiC陶瓷表面形貌观察显示, 传统磨削加工后的表面存在明显划痕,EDG加工表面主要由放电凹坑组成,而EDDG加工表面同时存在放电凹坑和磨削划痕;另外,传统磨削表面也存在磨削裂纹和晶界裂纹,但EDG加工后的表面只存在热裂纹,而EDDG加工后的表面存在磨削裂纹和热裂纹,不过热裂纹可以用金刚石磨粒磨削去除。对比实验显示RB-SiC陶瓷的EDDG加工与EDG和CG加工获得了不同的表面特征。

反应烧结SiC;电火花机械复合磨削;表面粗糙度;表面形貌;微观裂纹

1 引 言

碳化硅材料具有密度小、比刚度高、热膨胀系数小、导热系数大等优点,成为空间光学中最具发展的反射镜材料之一[1-3]。反应烧结技术能够较方便的制作大尺寸(1 000 mm以上口径)、形状复杂的轻量化RB-SiC反射镜净坯,轻量化程度达70%以上,在空间反射镜制造领域具有明显优势[4],相比于HP-SiC和CVD-SiC在反射镜应用上更具优势。由于RB-SiC的硬度高、脆性大,采用固着磨料的方式进行加工的效率低、成本高[5]。近年来,集合不同加工工艺的复合加工方法的出现,为提高难加工材料的加工效率提供了新的解决途径,如电火花机械复合磨削(Electrical Discharge Diamond Grinding,EDDG)等。

EDDG结合了电火花加工(Electrical Discharge Machining,EDM)和机械磨削加工的复合加工方式,主要应用于导电难加工材料的加工[6]。1995年,印度学者V.K. Jain将EDDG应用于高速钢的磨削中,发现材料的去除包括磨粒的切削去除和电火花引起的表面熔融[7-8]。工件加工表面材料的软化,使金刚石磨粒的磨削加工变得容易,提高了材料去除率[9]。当改变EDDG加工过程中的放电参数(如放电电流、峰值电压、脉冲时间、占空比等)、工件与砂轮的放电极性以及工具电极转速时,都会改变工件材料的去除率[8,10-11]。由于EDDG加工中存在着电火花加工,所以相比于普通磨削,导电难加工材料的加工表面质量也会有所不同。K.M. Shu等[11]的研究表明,EDDG加工的HPM50模具钢表面形貌较为复杂,包含因电蚀作用产生的浅凹坑、因材料熔融重铸形成的球形颗粒以及熔融材料沉积处气化蒸发而形成的麻坑等;而表面及亚表面损伤存在着重铸层、热影响层和基体材料层,在材料加工的热影响区内存在着明显的微观裂纹。S.S.Agrawal等[12]研究EDDG加工中脉冲电流和占空比对金属基复合材料加工表面粗糙度的影响时,发现随电流和占空比的增加,金属基复合材料加工表面粗糙度Ra值增大,R.N.Yadav等[13]的研究也得到类似的结果。

目前,EDDG加工研究主要集中在难加工金属材料或金属基复合材料上,对于陶瓷材料少有涉及。这主要因为绝大多数陶瓷是非导电材料,要实现EDDG加工需加辅助电极或在工件材料表面涂抹导电涂层[14-15]。由于RB-SiC材料在制备过程中采用渗硅工艺,具有一定的导电性,因此可以采用EDDG加工。本文通过研究RB-SiC陶瓷的EDDG加工表面特征,对提高RB-SiC陶瓷的加工效率及EDDG在SiC反射镜制造中的应用具有实际意义。

2 EDDG加工原理

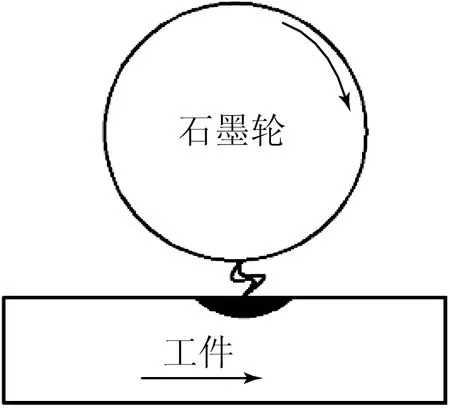

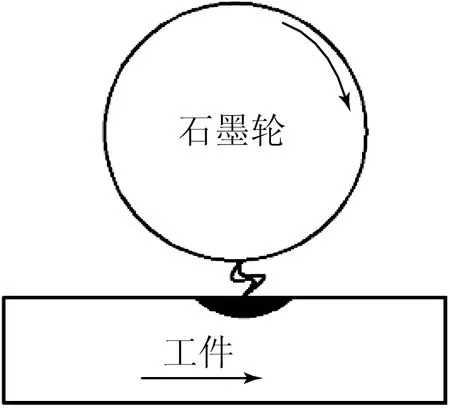

结合EDM和金刚石磨削来加工导电难加工材料的概念早在前苏联学者的研究中就有所报道,被称之为EDDG加工,它同时利用了砂轮的金刚石磨粒和电火花对工件材料的作用[7]。这一过程不同于传统意义上的电火花磨削(Electrical Discharge Grinding,EDG),如图1所示。

传统意义的EDG加工是用于导电工件纯粹的电火花腐蚀加工过程,原理上类似于EDM加工[16-17]。不同的是,EDG加工通常采用高纯度石墨轮作为工具电极,同时石墨轮在加工过程中存在旋转运动。在EDG加工中,石墨轮与工件材料之间不存在物理接触作用,而是依靠石墨轮与工件材料间的间隙放电作用实现对材料的去除,其加工原理如图1(a)所示。

(a)EDG (a)EDDG

(a)EDG (a)EDDG

EDDG加工原理如图1(b)所示。采用金属基金刚石砂轮作为工具电极,并且在加工过程中,金刚石砂轮与工件材料之间存在着机械磨削作用,火花放电间隙主要依靠砂轮表面金属结合剂基体表面与工件材料加工表面的间隙来保证。因此,在EDDG的材料去除过程中,同时存在着金刚石磨粒的机械磨削去除和电火花腐蚀去除。火花放电在微尺度方面热软化工件材料,方便研磨,减少磨削力,减轻砂轮堵塞程度,有利于发挥导电砂轮的切削能力,减少砂轮修整次数并相应提高机械磨削效率[18]。

3 实验条件

3.1实验材料与工艺参数

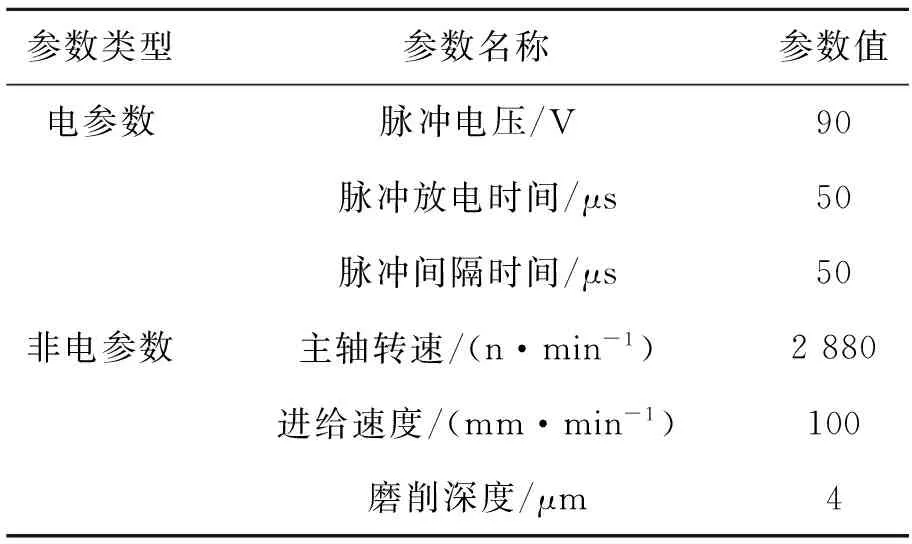

实验中采用3块具有一定导电性(电阻率为~1 453 Ω·cm[19])的反应烧结SiC陶瓷作为样件材料,其尺寸为40 mm×30 mm×8 mm。同时,为满足电火花加工对加工工具电极导电性和机械磨削的要求,采用粒度为120#,直径为Φ200 mm的金属基结合剂金刚石砂轮作为加工工具。采用线切割绝缘乳化溶液作为工作液,实验工艺参数如表1所示。

表1 实验参数设置

3.2实验设备及检测方法

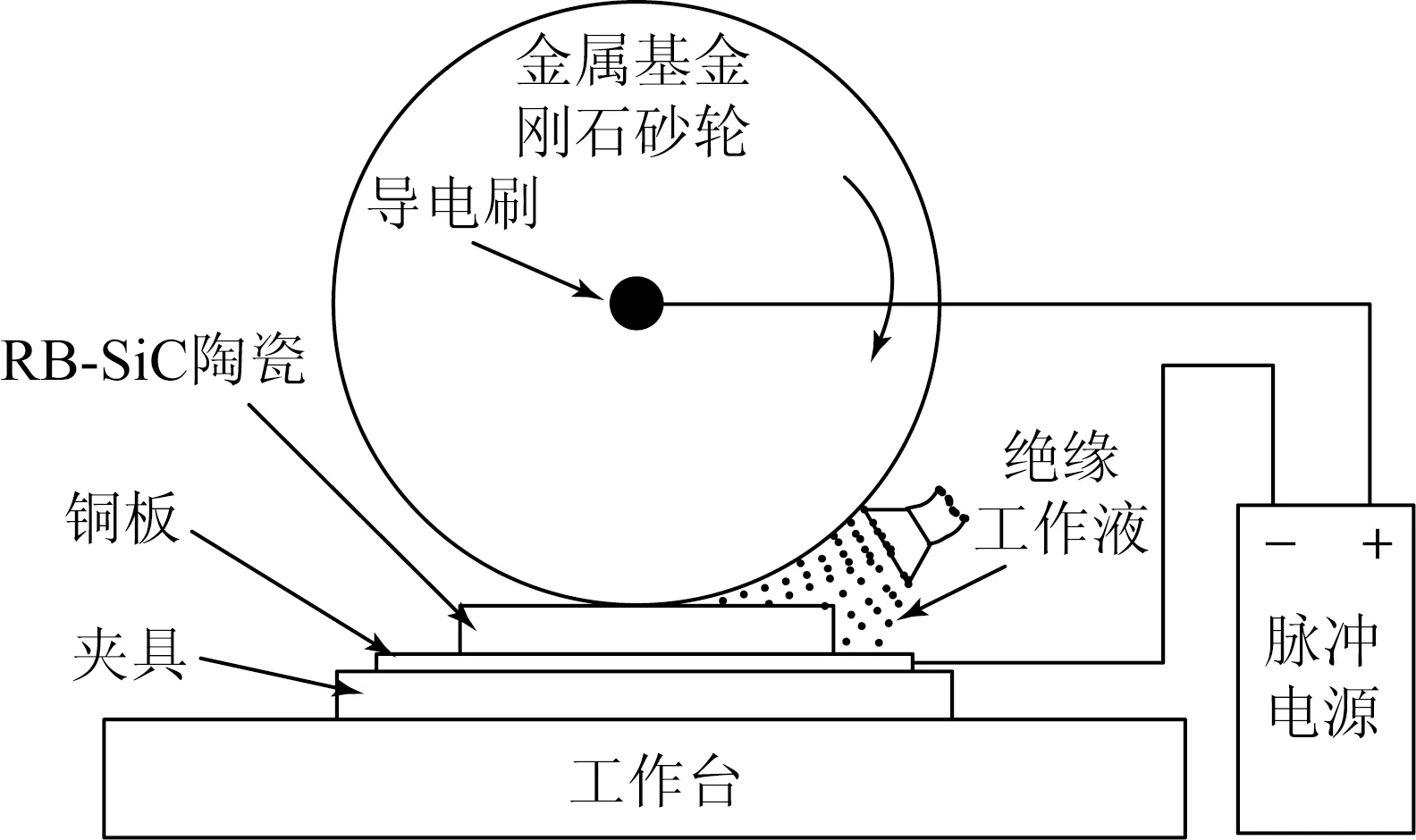

实验在FS420LC精密卧轴平面磨床上进行,并采用HDMD-V型ELID镜面磨削高频脉冲电源提供EDDG和EDG加工过程中所需的脉冲电能,其开路电压为60 V,90 V和120 V 3个档位,脉冲放电的宽度和间隔均可在0~99 μs内调节。在EDDG和EDG加工过程中,RB-SiC陶瓷样件通过铜板接入脉冲电源的负极,其实验装置原理如图2所示。

图2 实验装置原理图

实验采用OLS3000激光共聚焦显微镜对3种加工工艺下的RB-SiC陶瓷加工表面粗糙度进行测量,采用冷场发射扫描电子显微镜对RB-SiC陶瓷加工表面形貌和微观裂纹进行观察分析。

4 结果分析与讨论

4.1表面粗糙度

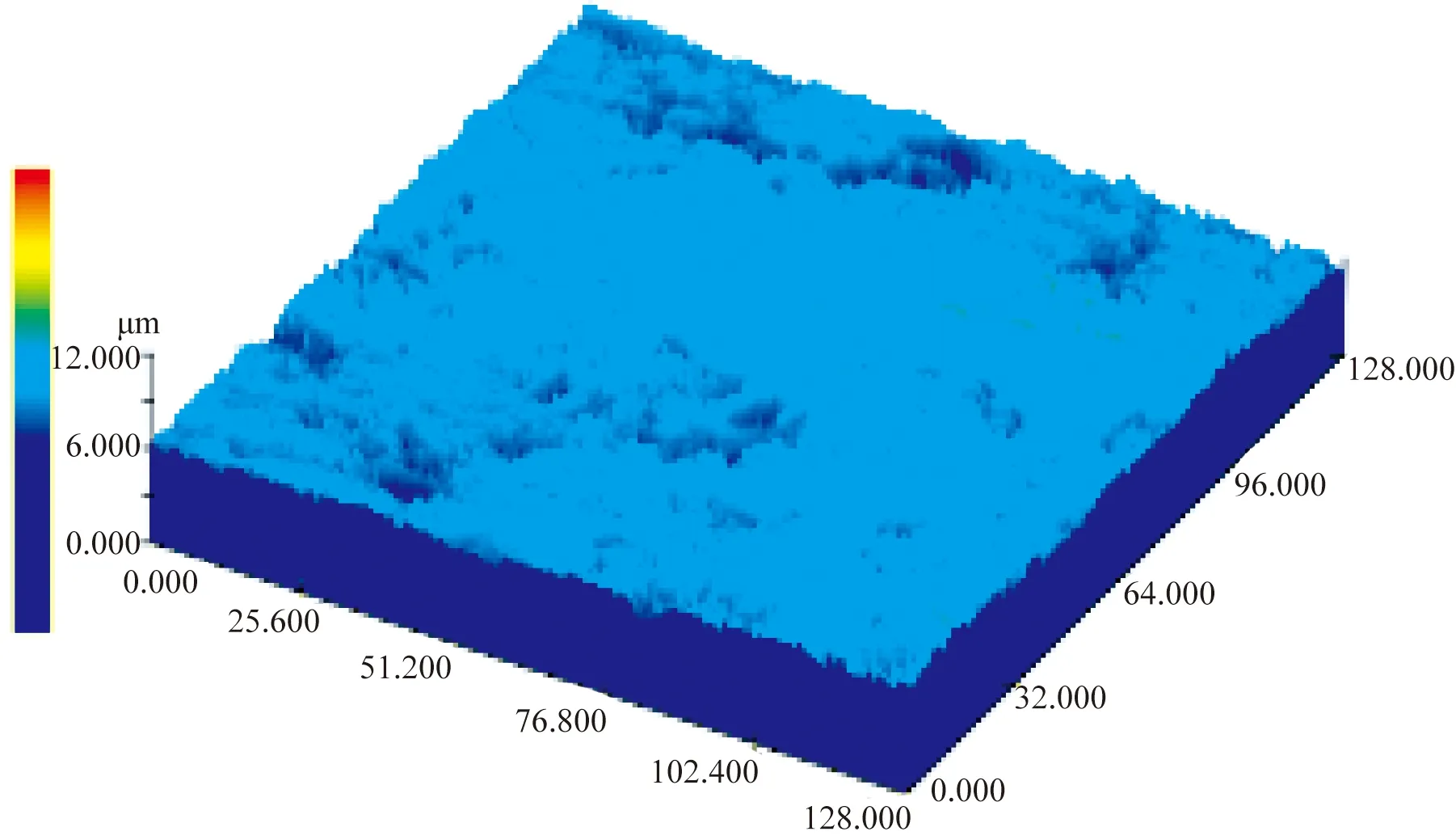

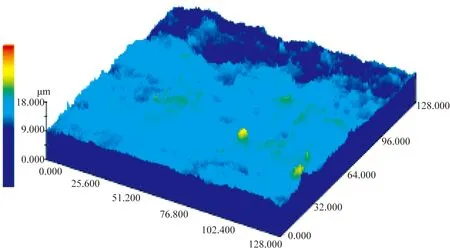

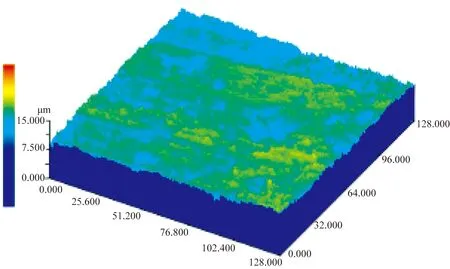

表面粗糙度是衡量加工表面质量的重要指标。图3所示为OLS3000激光共聚焦显微镜检测到的3种加工方式下SiC陶瓷样件加工表面的三维表面粗糙度形貌,可以看出,CG方式加工下的三维表面粗糙度形貌的峰谷变化较小,表面较平整;采用EDG加工时,工件表面的三维表面粗糙度形貌存在明显的峰谷变化,且峰谷的分布不均衡,表面粗糙;相比之下,当采用EDDG加工时,工件的三维表面粗糙度形貌中峰的比例较CG的中的明显增加,但其峰谷的分布较EDG的均衡,说明EDDG加工较CG加工引起脆性断裂形成谷的比例减小,且较EDG加工能获得更均一的粗糙度表面。

(a)CG

(b)EDG

(c)EDDG

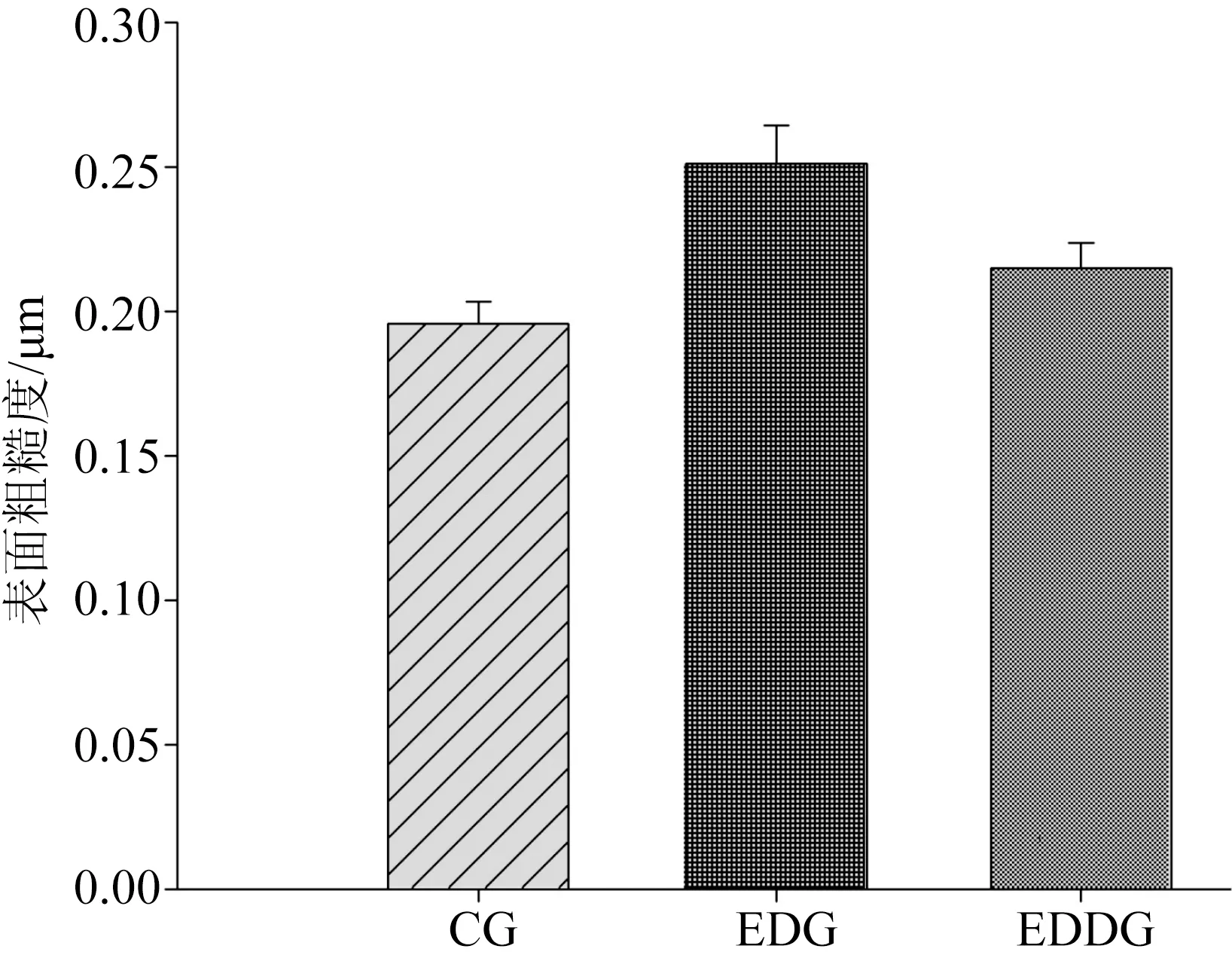

为避免个别粗糙度值存在的随机性,分别在3个样件加工后的表面中间带上沿磨削方向随机选取6个128 μm×128 μm区域,对其表面粗糙度值Ra进行测量,得到如图4所示的结果。从图4 中可以看出,从CG、EDG到EDDG 3种加工顺序,样件加工表面的粗糙度值先增大后减小。比较6个采样区域的表面粗糙度Ra值,可以发现EDDG加工方式下的样件表面粗糙度值比CG加工下的样件表面粗糙度值略有增加,但比EDG加工下的样件表面粗糙度值明显减小,这是因为EDDG加工中的磨削作用去除了材料表面的放电凹坑,降低了表面粗糙度。三种方式加工方式下,样件表面的平均粗糙度值Ra分别为0.195 6 μm(CG)、0.251 2 μm(EDG)和0.214 9 μm(EDDG)。

图4 三种加工方式下的表面粗糙度值

4.2表面形貌

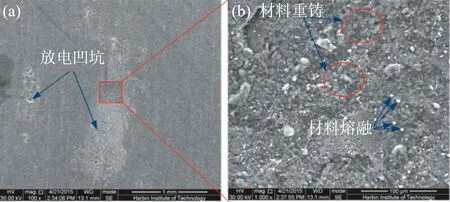

反应烧结SiC陶瓷EDDG加工后的表面如图5所示。在EDDG加工的表面存在因放电作用产生的凹坑。在放电凹坑内,由于火花放电作用产生的高温,导致SiC陶瓷材料的熔融和重铸,如图5(b)所示。

图5 EDDG加工表面SEM图像

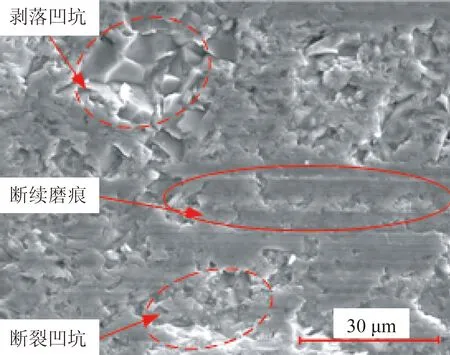

将CG、EDG的加工表面与EDDG加工的表面进行对比,如图6所示。从图6(a)中可以看出,普通磨削的加工表面存在着明显的磨削划痕,且由于材料的脆性去除,使得磨削划痕呈断续状,加工表面存在着因材料大块脆性断裂或剥落去除留下的凹坑。图6(b)所示为EDG加工方式下SiC陶瓷材料的加工表面,由于金属基砂轮与工件间不存在物理接触,加工表面的形成主要依靠导电金属基表面与反应烧结SiC陶瓷样件表面间的极间放电作用去除材料,从而形成了由放电凹坑(图6(b)中虚线框所示部分)和材料熔融堆积组成的表面形貌。而图6(c)所示的EDDG加工表面则由磨削划痕及电火花放电凹坑组成,其中磨削划痕仍以脆性断裂划痕为主,但在放电凹坑附近也存在着部分塑形划痕。这主要是因为在放电凹坑附近的材料受到电火花放电热的影响,SiC材料发生了软化及熔融,在后续金刚石磨粒的机械磨削作用下,SiC陶瓷材料部分以塑性去除方式去除形成的。

(a)CG加工表面形貌

(b)EDG加工表面形貌

(c)EDDG加工表面形貌

在EDDG加工过程中,由于火花放电同时对金属基金刚石砂轮基体材料存在电蚀作用,去除了砂轮基体结合剂材料,实现了加工过程中砂轮的电火花修锐,从而可以提高材料去除率和加工效率。但同时,火花放电产生的大量热量,也可能造成砂轮表面金刚石的石墨化。S.Kumar等[6]人的研究表明,EDDG加工过程中存在着砂轮表面金刚石的石墨化现象。当砂轮表面金刚石石墨化的效率高于砂轮火花放电修锐的效率时,就会降低砂轮的磨削效率,从而降低材料加工表面质量。由于放电热效应对材料的软化作用,SiC陶瓷材料去除过程中存在部分塑性去除,而塑性去除过程中,金刚石磨粒对材料的挤压作用造成材料隆起,从而进一步增加了样件加工表面的表面粗糙度值。

4.3微观裂纹

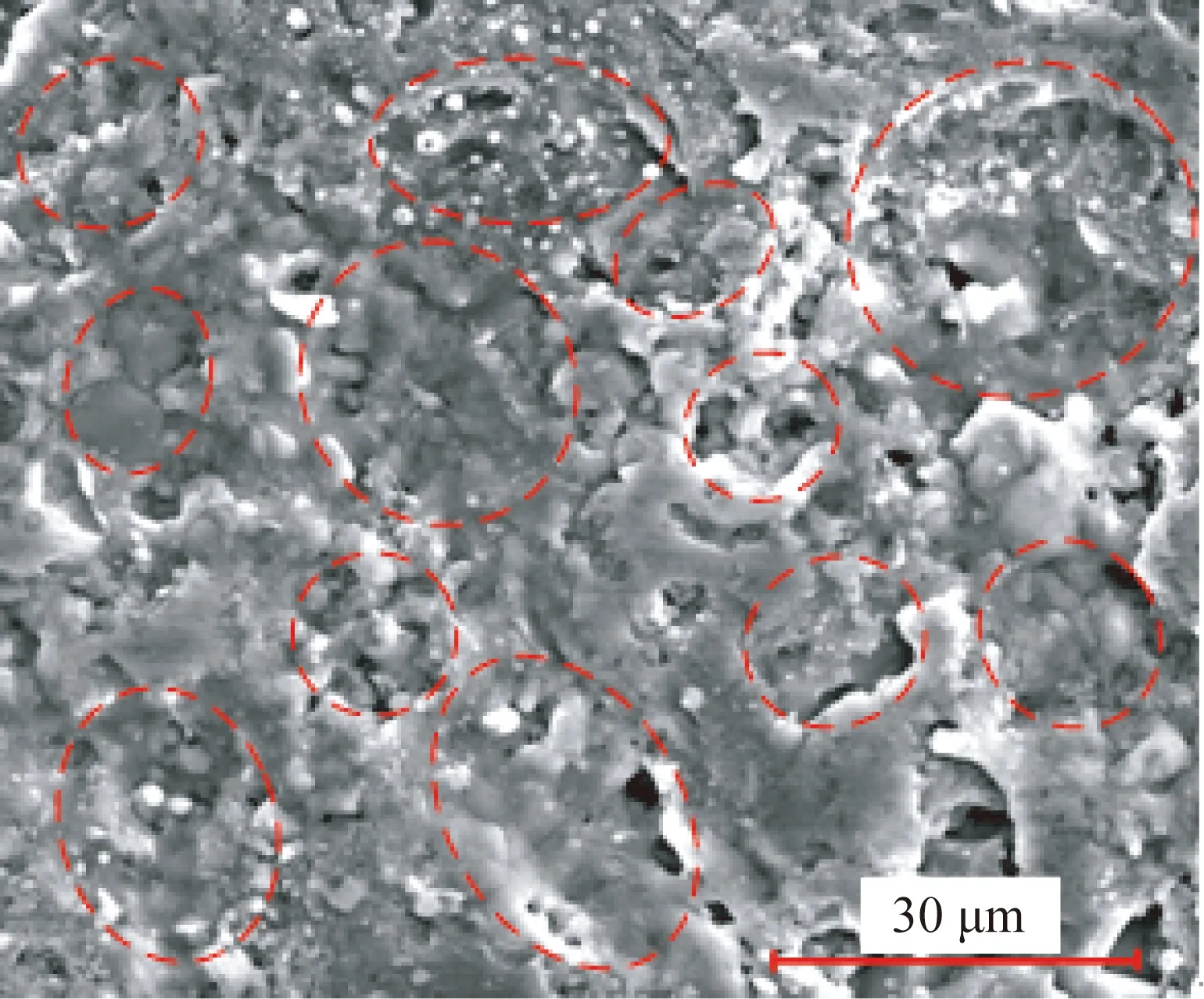

微观裂纹是硬脆性材料加工表面损伤的主要表现,其存在影响材料的强度,对材料的性能不利。采用普通磨削与EDG加工时,RB-SiC陶瓷的微观表面裂纹情况分别如图7(a)和7(b)所示。图7(a)中所示磨削表面微观裂纹同样存在两种类型:晶界裂纹(图7(a)中箭头所指部分)和磨削表面裂纹(图7(a)中圆圈所指部分)。晶界裂纹处于材料剥落凹坑内,裂纹粗大明显。晶界裂纹的形成源于纯磨削作用下金刚石磨粒对材料的作用力较大,导致材料产生沿晶断裂和穿晶断裂的微观裂纹,并最终导致晶体剥落产生凹坑[20]。而图7(b)中所示的EDG加工表面微观裂纹主要集中在放电凹坑周边熔融材料堆积处,其裂纹长且大,说明此裂纹是由放电作用导致材料的熔化,然后在工作液的冷却作用下发生重铸,导致材料体积收缩而形成的热裂纹。

(a)磨削表面的微观裂纹

(b)EDG加工表面微观裂纹

(c)EDDG加工表面微观裂纹

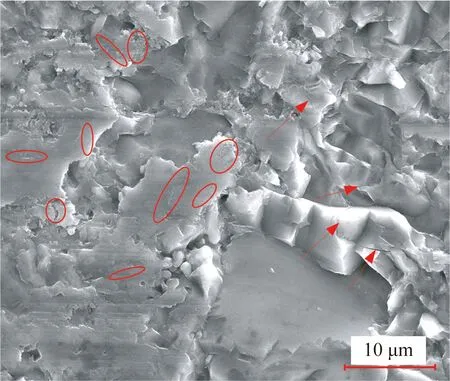

在EDDG加工方式下,RB-SiC陶瓷加工表面的微观裂纹情况如图7(c)所示。在EDDG加工的表面存在着具有明显磨削划痕的磨削区和具有明显放电凹坑的放电区。两个区域内的裂纹存在明显差别:磨削区内的裂纹(图7(c)中圆圈中所示部分)短而小,而放电区内的裂纹(图7(c)中箭头所示部分)长且大。这是由于放电区内的微观裂纹多是因材料在放电作用下熔融后再冷却重铸导致材料体积收缩而形成的,属于热裂纹类型。这一点可由图7(c)中箭头1所示热裂纹扩展到放电区与磨削区的边界处终止而不再在磨削区内出现而得到证明,说明放电区域内的热微观裂纹只存在于材料再冷却重铸层内,可由EDDG加工中后续金刚石磨粒的磨削作用去除,从而提高加工表面质量。

5 结 论

本文通过对比实验,研究了EDDG加工RB-SiC陶瓷的表面特征,分别将RB-SiC陶瓷EDDG加工的表面粗糙度、表面形貌及微观裂纹与CG及EDG加工下的进行对比分析,得到如下结论:在实验条件下,EDDG加工的表面粗糙度优于EDG加工的表面粗糙度,为0.214 9 μm,但比CG加工的表面粗糙度值0.195 6 μm略差。与CG加工的表面只存在断续磨削划痕和EDG加工的表面存在放电凹坑和熔融堆积不同,EDDG加工RB-SiC陶瓷的表面由磨削划痕及电火花放电凹坑组成,且在放电凹坑附近的磨削划痕中存在着部分塑形划痕。在RB-SiC陶瓷的加工中,与磨削加工的表面存在磨削裂纹和导致材料晶体剥落形成凹坑的晶界裂纹,以及EDG加工的表面只存在热裂纹不同,EDDG加工RB-SiC陶瓷的表面同时存在磨削裂纹和热裂纹两种类型的微观裂纹,且热裂纹只存在于材料重铸层内,可以通过EDDG加工过程中的磨削作用去除。

[1]韩媛媛,张宇民,韩杰才,等.国内外碳化硅反射镜及系统研究进展[J].材料工程,2005(6):59-63.

HAN Y Y, ZHANG Y M, HAN J C,etal.. Development of the silicon carbide mirror and system in the world [J].MaterialEngineering, 2005(6): 59-63.(in Chinese)

[2]赵文兴,张舸,赵汝成,等.轻型碳化硅质反射镜坯体的制造工艺[J].光学 精密工程,2011,19(11):2609-2617.

ZHAO W X, ZHANG G, ZHAO R CH,etal.. Fabrication of silicon carbide lightweight mirror blank [J].Opt.PrecisionEng., 2011, 19(11): 2609-2617.(in Chinese)

[3]IWONA A. Palusinski and isaac ghozeil [J].DevelopingSiCforOpticalSystemApplications.SPIE,2004, 5524:14-20.

[4]徐领娣,郑立功,范镝,等.空间RB-SiC反射镜的表面离子辅助镀硅改性技术[J].光学 精密工程,2008,16(12):2497-2502.

XU L D, ZHENG L G, FAN D,etal.. IAD-Si modification on RB-SiC space mirror for super-polished surface [J].Opt.PrecisionEng., 2008, 16(12): 2497-2502.(in Chinese)

[5]王旭.使用优化的固着磨料磨盘全口径加工碳化硅反射镜[J].光学 精密工程,2012,20(10):2123-2131.

WANG X. Fabrication of SiC mirror in full aperture with optimized fixed abrasive polishing pad [J].Opt.PrecisionEng., 2012, 20(10): 2123-2131.(in Chinese)

[6]SANJEEV K, CHOUDHURY S K. Prediction of wear and surface roughness in electro-discharge diamond grinding [J].JournalofMaterialsProcessingTechnology, 2007(191):206-209.

[7]KOSHY P, JAIN V K, LAL G K. Mechanism of material removal in electrical discharge diamond grinding [J].Int.J.Mach.ToolsManufact, 1996,36(10):1173-1185.

[8]CHOUDHURY S K, JAIN V K, CUPTA M. Electrical discharge diamond grinding of high speed steel [J].MachiningScienceandTechnology,1999,3(1):91-105.

[9]SINGH G K, YADAVA V Y, KUNAR R. Multiresponse optimization of electro-discharge diamond face grinding process using robust design of experiments [J].MaterialsandManufacturingProcess,2010,25:851-856.

[10]SHIH H R, SHU K M. A study of electrical discharge grinding using a rotary disk electrode [J].Int.J.Adv.Manuf.Technol., 2008,38:59-67.

[11]SHU K M, TU G C. Study of electrical discharge grinding using metal matrix composite electrodes [J].InternationalJournalofMachineTools&Manufacture,2003,43: 845-854.

[12]AGRAWAL S S, YADAVA V. Modeling and prediction of material removal rate and surface roughness in surface-electrical discharge diamond grinding process of metal matrix composites [J].MaterialsandManufacturingProcesses, 2013,28:381-389.

[13]YADAV R N, YADAVA V. Influence of input parameters on machining performances of slotted-electrical discharge abrasive grinding of Al/SiC/Gr metal matrix composite [J].MaterialsandManufacturingProcesses, 2013,28:1361-1369.

[14]刘永红,于丽丽,李小鹏,等.非导电工程陶电火花磨削技术[J].机械工程学报,2008,44(8):132-135.LU Y H, YU L L, LI X P. Technology for electrical discharge grinding of non-conductive engineering ceramics [J].ChineseJournalofMechanicalEngineering, 2008, 44(8): 132-135.(in Chinese)

[15]郭永丰,白基成,刘海生,等.绝缘陶瓷电火花磨削加工研究[J].电加工与模具,2006,(1):54-57.

GUO Y F, BAI J CH, LIU H SH,etal.. The study of the process of machining insulating ceramics by electrical discharge grilling [J].Electromachining&Mould, 2006,(1): 54-57.(in Chinese)

[16]BENEDICT G F.NontraditionalManufacturingProcesses[M]. New York:Marcel Dekker, 1987:247-254.

[17]THOE T B, ASPINWALL D K, WISE M L H,etal.. Polycrystalline diamond edge quality and surface integrity following electrical discharge grinding [J].JournalofMaterialsProcessingTechnology, 1996,56: 773-785.

[18]任耿鑫.电火花磨削复合加工镍基高温合金的研究[D].沈阳:东北大学,2012.

REN G X.StudyonElectricalDischargeGrindingofNickel-basedSuperalloy[D]. Shenyang:Northeastern University, 2012.(in Chinese)

[19]LIEW P J, SHIMADA K, MIZUTANI M,etal.. Fabrication of microstructures on RB-SiC by ultrasonic cavitation assisted micro-electrical discharge machining[J].InternationalJournalofAutomationTechnology, 2013, 7(6): 621-629.

[20]姚旺,张宇民,韩杰才,等.反应烧结碳化硅的磨削特征[J].无机材料学报,2012,27(7):764-768.

YAO W, ZHANG Y M, HAN J C,etal.. Grinding characteristics of reaction bonded silicon carbide [J].JournalofInorganicMaterials, 2012, 27(7): 764-768.(in Chinese)

饶小双(1986-),男,湖北黄冈人,博士研究生,2011年于中国地质大学(武汉)获得学士学位,2014年于哈尔滨工程大学获得硕士学位,主要从事硬脆材料精密及超精密加工方面的研究。E-mail: rxs_cug@126.com

导师简介:

张飞虎(1964-),男,河南郑州人,博士,教授,博士生导师,1984年、1987年于西北工业大学分别获得学士、硕士学位,1993年于哈尔滨工业大学获博士学位,主要从事精密超精密加工与纳米技术的研究,包括超精密加工新工艺及设备(ELID磨削等)、纳米级超光滑表面加工技术及表面质量、新型功能材料的精密和超精密加工、光学非球面加工、硬脆材料精密和高效磨削技术的研究。E-mail: zhangfh@hit.edu.cn

Surface characteristics for RB-SiC ceramicsby electrical discharge diamond grinding

RAO Xiao-shuang1, ZHANG Fei-hu1*, LIU Li-fei2, LI Chen1

(1.SchoolofMechatronicsEngineering,HarbinInstituteofTechnology,Harbin150001,China;2.SchoolofMechanicalEngineering,HarbinUniversityofScienceandTechnology,Harbin150080,China)*Correspondingauthor,E-mail:zhangfh@hit.edu.cn

The surface characteristics of reaction-bonded SiC (RB-SiC) ceramic with Electrical Discharge Diamond Grinding (EDDG) were explored. Three kinds of processes of EDDG, Electrical Discharge Grinding (EDG) and Conventional Grinding (CG) were taken into the experiments of RB-SiC grinding. Then the surface roughnesses of the RB-SiC were measured with a laser scanning confocal microscope, and their surface morphologies and micro-cracks were observed with a scan electron microscopy. The grinding characteristics of the RB-SiC with EDDG were analyzed and compared to that with other two methods. The results show that the surface roughness value of RB-SiC is 0.214 9 μm with the EDDG, which is better than that with EDG but slightly poorer than 0.1956 μm with the CG. For the surface morphologies of the RB-SiC, it shows obvious discontinuous scratches with the CG, and is mainly composed of discharge craters with the EDG machining. However, both scratches and discharge craters are existed on the machined surface with the EDDG. Moreover,the grinding cracks and grain boundary cracks are found on CG surface and only hot cracks exist on the EDG surface. But the micro-cracks on EDDG surface are divided into grinding cracks and hot cracks, and the latter can be ground with diamond grits. With the investigation of comparative experiments, the results show that different machined surface characteristics of RB-SiC ceramic with EDDG process from that with EDG and CG processes.

RB-SiC; Electrical Discharge Diamond Grinding(EDDG); surface roughness; surface morphology; micro-crack

2016-03-10;

2016-04-17.

国家973重点基础研究发展计划资助项目(No.2011CB013202)

1004-924X(2016)09-2192-08

TG74;TQ174.758

A

10.3788/OPE.20162409.2192