全馏分页岩油制取催化热裂解原料工艺的研究

陈 松,周 扬,丁会敏,王晓栋

(黑龙江省能源环境研究院,黑龙江 哈尔滨150090)

全馏分页岩油制取催化热裂解原料工艺的研究

陈松,周扬,丁会敏,王晓栋

(黑龙江省能源环境研究院,黑龙江 哈尔滨150090)

本文提出了以全馏分页岩油作为原料,经预处理、常减压蒸馏、加氢处理、产品分馏工艺单元生产催化热裂解原料,主产品为加氢精制蜡油,可作为后续催化热裂解装置的优质原料;副产品为高附加值的LPG、加氢石脑油、加氢柴油;工艺装置甩出的轻质页岩油和残油馏分可去下游进一步加工。该工艺可拓宽催化热裂解装置的原料来源,解决国内由于原料短缺造成催化热裂解装置开工率不足的问题;化解当前油页岩产业结构“大头小尾”和“油-化”结合度不足的难点,提升页岩油炼化一体化的能力。

全馏分页岩油;催化热裂解原料;加氢精制蜡油

页岩油是油页岩热解时有机质受热分解生成的产物,其碳氢比类似天然石油,也称“页岩原油”,我国典型页岩油性质表现为“三高一低”即蜡含量高、烯烃含量高、氮含量高及沥青质含量较低,均属高氮石蜡基油种。页岩油中的馏分分布:汽油馏分占2.5%~2.7%,360℃以前馏分约占40%~50%,含蜡重油馏分约占25%~30%,渣油约占20%~30%[1]。页岩油深加工是以页岩油为原料通过加氢和热解手段将页岩油转化为运输燃料油和裂解料,从而拉长油页岩产业链,提高页岩油附加值。

“十二五”期间,受国内油页岩开发利用升温的影响,油页岩干馏制油项目纷纷启动,页岩油产能扩充超过300万t。由于国内深加工总体技术水平落后,加上新技术、新工艺仍处于研究开发阶段,造成油页岩产业结构呈现“大头小尾”的局面。企业生产的页岩油普遍存在未经深加工直接销售的现象,从经济效益和资源利用角度都不合理。如何加快开发页岩油深加工工艺的步伐,将工艺创新应用到实际生产中,成为科研工作者亟待研究和努力的课题。

1 工艺开发背景

我国经济总量大,经济增长速度快,带动化工产品需求量的快速增加,对基础化工原料的需求强劲。低碳烯烃(乙烯、丙烯、丁烯等)是发展石化产业的关键基础原料,目前,国内烯烃原料供应不能满足下游消费需求,特别是乙烯较为短缺。因此,要实现增加供给能力、提升国内化工产业竞争力的目的,其途径之一是要拓展烯烃的原料来源,实现烯烃原料多元化。

催化热裂解工艺 CPP(Catalytic PyrolysisProcess)是将含蜡重油在专用催化剂上经催化热裂解反应,实现最大量生产乙烯和丙烯的技术。随着世界原油重质化、劣质化的趋势,CPP工艺原料的质量越来越差,而该工艺对原料要求比较严格,其中的一项关键指标是原料的平均氢含量需要达到12(m)%以上。我国进口原油主要是含硫中间基原油,地方炼厂进口的重质油也基本上为中间基原油,例如目前我国大量进口的俄罗斯原油和委内瑞拉重油,受原油性质的限制而无法作为CPP工艺的原料。此外,随着大庆石蜡基原油产量的下滑,原料供应短缺的局面还将持续。因此,在原料市场上很难找到合适的CPP原料。

根据页岩油的轻油馏分约占36%(≤350℃馏分),含蜡重油馏分约占64%(>350℃)的馏分分布特点,及其含蜡重油馏分的平均氢含量接近12(m)%的特性,将含蜡重油馏分从全馏分页岩油中切分并通过加氢改质作为优质的CPP原料,可拓宽CPP装置的原料来源,弥补国内原料缺口,并提高装置生产低碳烯烃的转化率。

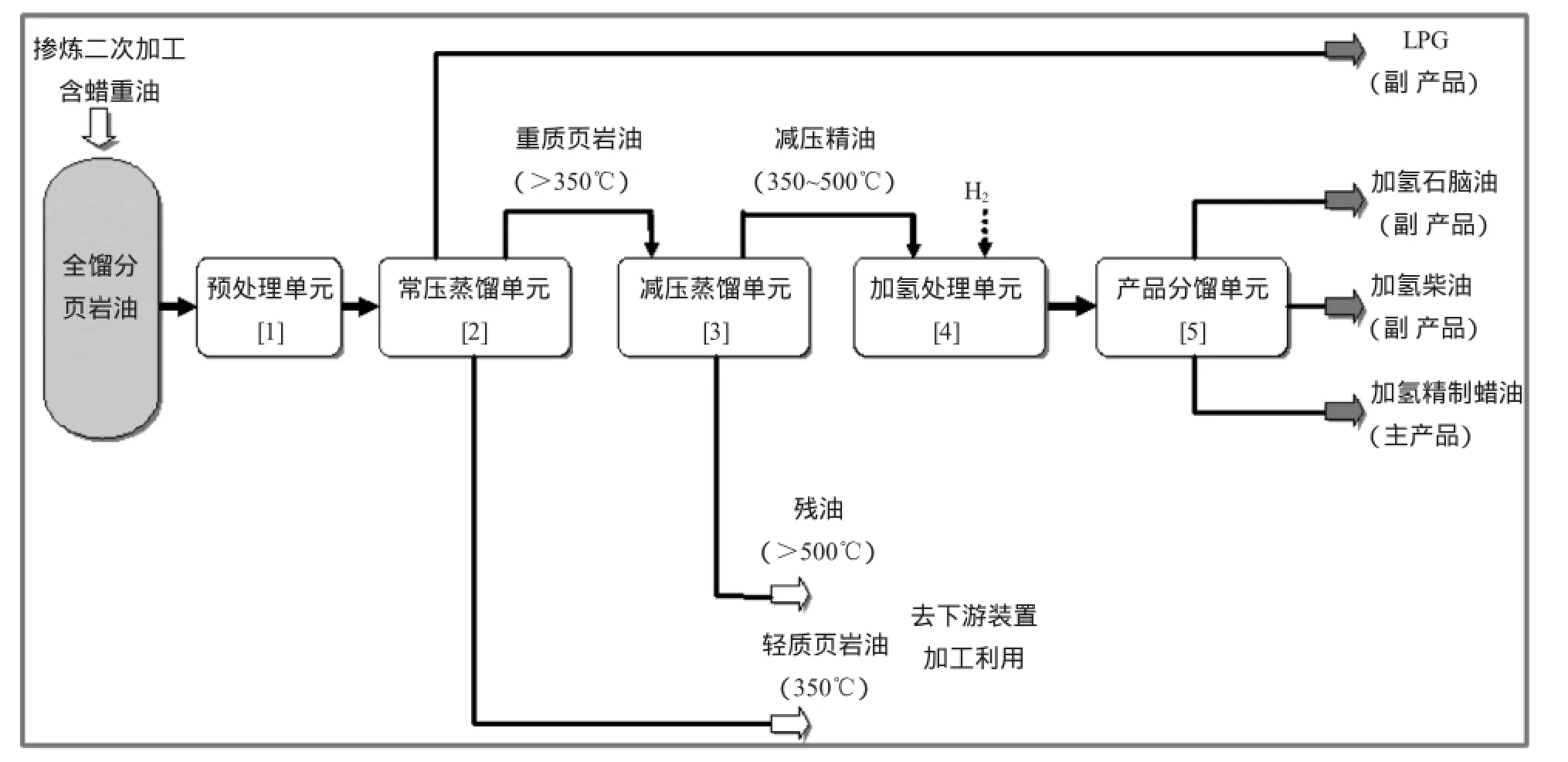

由黑龙江省能源环境研究院开发的新工艺以全馏分页岩油作为原料,经预处理、常减压蒸馏、加氢处理、产品分馏工艺单元生产催化热裂解原料。工艺方案的主产品为加氢精制蜡油,作为后续催化热裂解装置的原料;副产品为高价值的LPG、加氢石脑油、加氢柴油;工艺装置甩出的轻质页岩油(≤350℃)和残油(>500℃)可去下游装置进一步加工利用。该工艺一方面可拓宽催化热裂解装置的原料来源,解决国内由于原料短缺造成催化热裂解装置开工率不足的问题;另一方面可延长页岩油深加工的产业链,解决当前油页岩产业结构“大头小尾”和“油-化”结合度不足的难点,提升页岩油炼化一体化的能力。

2 工艺流程

本工艺采取的技术方案是:预处理、常减压蒸馏、加氢处理、产品分馏工艺单元生产催化热裂解原料,其原则工艺流程见图1。

图1 原则流程图Fig.1 Principle process flow of all fraction shale oil

(1)原料预处理单元自罐区来的全馏分页岩油(可掺炼适当二次加工含蜡重油),经两段换热进入自动反冲洗过滤器进行过滤,过滤后进入原料油缓冲罐。其工艺流程见图2。

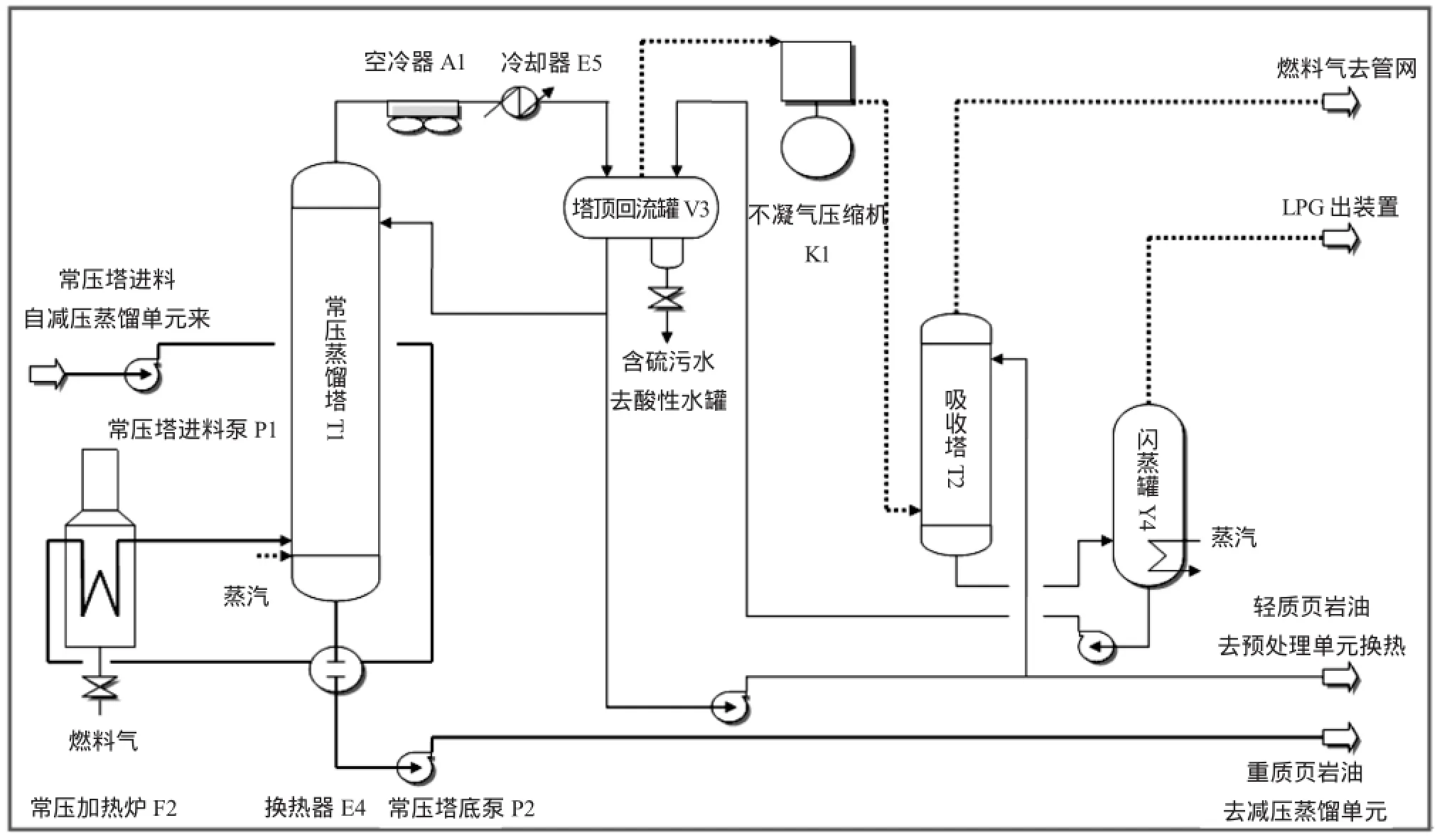

(2)常压蒸馏单元自减压蒸馏单元来的全馏分页岩油经换热进入常压炉加热后,进入常压蒸馏塔进行分馏。轻质页岩油从塔顶排出,重质页岩油由塔底抽出去减压蒸馏单元。塔顶气经冷凝冷却进入常压塔顶回流罐进行气液分离,含硫污水送酸性水罐,轻质页岩油分为3路:(1)去原料预处理单元换热后送出装置;(2)送至吸收塔作为吸收剂吸收不凝气中的重组分;(3)作为常压塔塔顶回流;不凝气经压缩进入吸收塔,利用轻质页岩油作为吸收剂,吸收塔作为吸收装置对不凝气中的LPG组分进行吸收,并利用闪蒸罐将吸收油中的LPG组分分离,分离后的解析气(LPG)作为送出装置,解吸油返常压塔顶回流罐。其工艺流程见图3。

图2 原料预处理单元工艺原则流程图Fig.2 Principle process flow of pretreatment unit

图3 常压蒸馏单元工艺原则流程图Fig.3 Principle process flow of Atmospheric distillation unit

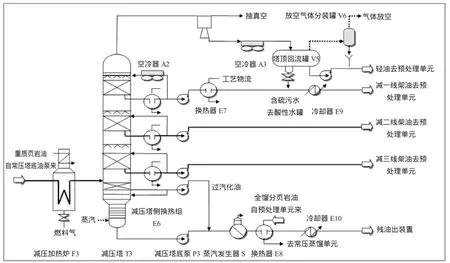

(3)减压蒸馏单元自常压塔底油泵来的重质页岩油入减压炉加热后,进入减压蒸馏塔进行蒸馏。从减压塔侧线分别切分出:减一线柴油馏分、减二线及减三线蜡油馏分,减一线柴油馏分一部分返回塔顶作为回流,另一部分经换热冷却后汇入轻质页岩油送出装置;减二线及减三线蜡油馏分一部分经换热返塔作为回流,另一部分作为蜡油馏分去加氢处理单元改质;塔底残油经蒸汽发生器、换热冷却后送出装置;塔顶油气经冷凝冷却进入减压塔顶回流罐进行气液分离,分出轻油送预处理单元,含硫污水送酸性水罐,塔顶不凝气经放空气体分液罐分液后放空,过汽化油汇入塔底残油。其工艺流程见图4。

图4 减压蒸馏单元工艺原则流程图Fig.4 Principle process flow of Vacuum distillation unit

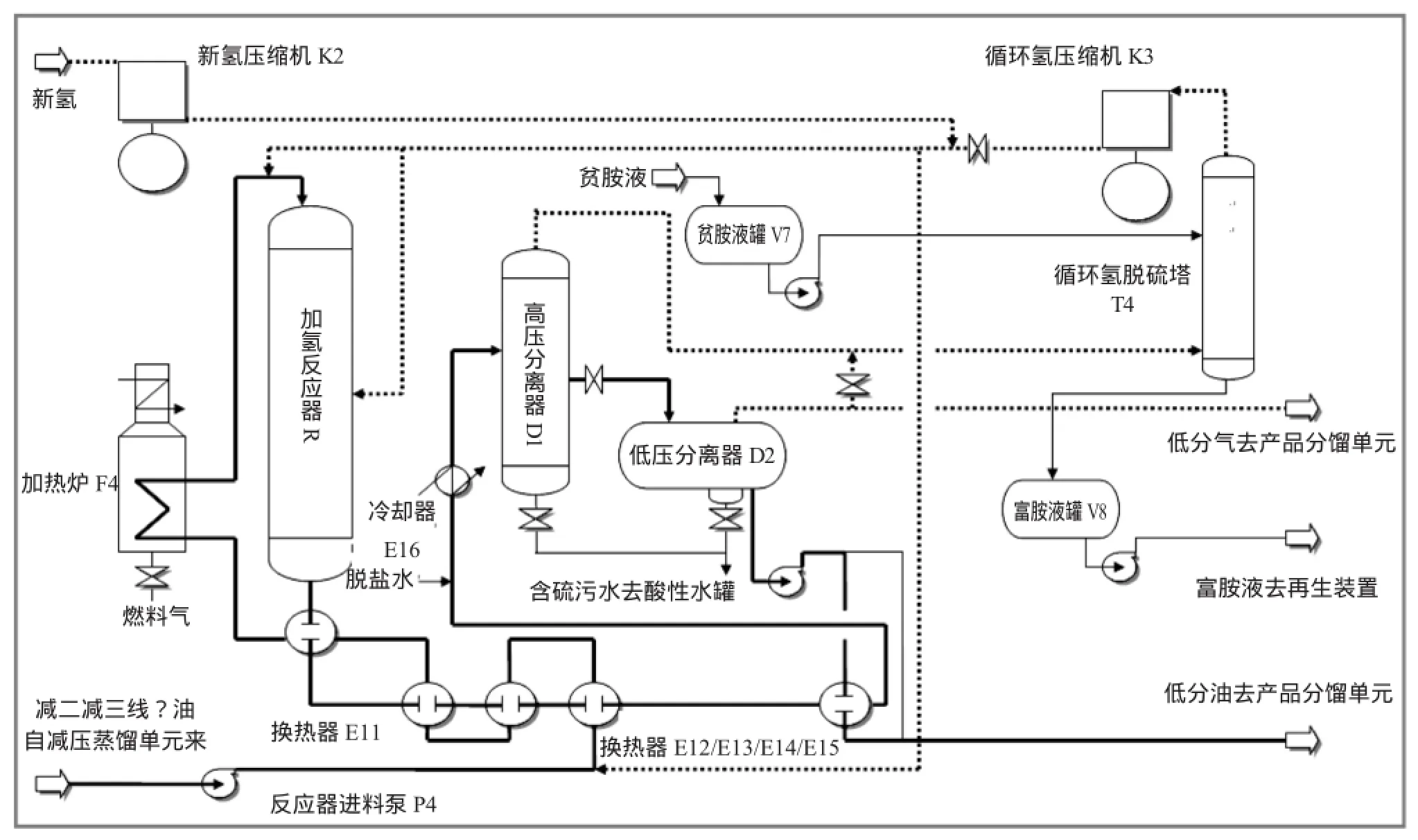

(4)加氢处理单元自减压蒸馏单元来的蜡油馏分与自新氢压缩机和循环氢压缩机来的混合氢混合,经一系列换热后进入加氢进料加热炉,将进料加热至反应所需温度送至加氢反应器中,加氢反应产物经一系列换热后,进入高压分离器进行分离。高分气进行循环氢脱硫后进入循环氢压缩机升压,并与来自新氢压缩机的新氢混合,混合氢分为三路:一路作为急冷氢进入反应器;一路与蜡油馏分混合作为加氢反应的进料;一路与反应器入口进料混合,作为气路调节。高分油经减压调节阀进入低压分离器,低分气去产品分馏塔顶回流罐,低分油经换热去产品分馏单元,含硫污水送酸性水罐。其工艺流程见图5。

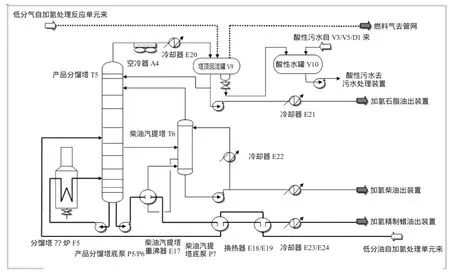

(5)产品分馏单元自加氢处理单元来的低分油经换热进入产品分馏塔进行分馏,分馏塔顶油气经塔顶回流罐分出石脑油馏分,部分石脑油返回塔顶作为回流,另一部分经冷却作为副产品送出装置;不凝气去燃料气管网,工艺系统产生的含硫污水汇入酸性水罐,统一去污水处理装置处理。从分馏塔侧线抽出柴油馏分进入柴油汽提塔,塔底设置重沸器作为汽提塔热源,柴油汽提塔物流分为三路:一路由塔顶排出作为回流返回分馏塔;一路经塔底重沸器加热后返回汽提塔;一路由塔底泵抽出,一部分经冷却作为回流返回汽提塔,另一部分经冷却后作为加氢柴油送出装置。分馏塔底油分为两路:一路经重沸炉加热后作为热源返回产品分馏塔,另一路作为柴油汽提塔重沸器的热源,经换热冷却后作为催化热裂解原料送出装置。其工艺流程见图6。

图5 加氢处理单元工艺原则流程图Fig.5 Principle process flow of Hydrogenation unit

图6 产品分馏单元工艺原则流程图Fig.6 Principle process flow of fractional unit

3 结论

(1)采用该工艺加工全馏分页岩油,可拓宽催化热裂解装置的原料来源,降低催化热裂解工艺的原料成本;经加工后的加氢精制蜡油质量好,可提高后续催化热裂解装置生产低碳烯烃的转化率。

(2)采用该工艺加工全馏分页岩油可对原料进行优化,可掺炼适当二次加工的含蜡重油,扩大了常减压装置的进料来源和开工率。

(3)该工艺采取常压蒸馏塔不设侧线,减压蒸馏塔设置三个侧线,低操作苛刻度的加氢处理反应,“双塔”分馏产品等工艺方案,具有工艺流程简单、能耗低、氢耗量小;此外还具有装置选材要求低、节省投资的特点。

(4)采用该工艺加工全馏分页岩油,在常压蒸馏单元增设吸收塔和闪蒸罐,利用轻质页岩油作为吸收油回收不凝气中的LPG组分,可省去在产品分馏单元需要增设产品稳定塔来分出LPG和石脑油,实现降本增效的目的。

[1] 钱家麟,尹亮,等.油页岩-石油的补充能源[M].中国石化出版社,2008.7.

Study on producing catalytic pyrolysis raw material by all fraction shale oil

CHEN Song,ZHOU Yang,DING Hui-min,WANG Xiao-dong

(Energy and Environmental Research Institute of Heilongjiang Province,Harbin 150090,China)

This paper provide the way of producing catalytic pyrolysis raw material by all fraction shale oil. The main products are hydrofining wax oil which can be used as a follow-up catalytic pyrolysis device,a by-product of high value-added LPG hydrogenation,hydrogenation diesel,naphtha,Light shale oil and residual oil distillate from the process unit can be further processed downstream.The process can be used to broaden the source of raw material for catalytic pyrolysis apparatus.To solve the problem of low operating rate of catalytic pyrolysis equipment due to the shortage of raw materials in China,To resolve the current oil shale industry structure"Large head and a small tail"and"Oil refining and chemical engineering"with insufficient degree of difficulty,To enhance the ability of shale oil refinery.

all fraction shale oil;catalytic pyrolysis raw material;hydrofining wax oil

TE122.1

A

2016-06-16

陈松,男,硕士,高级工程师,现从事石油化工及煤化工能源研究和技术开发工作。