浅析KSK客户定制线束自动化设计

王政,郭稳

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

浅析KSK客户定制线束自动化设计

王政,郭稳

(安徽江淮汽车股份有限公司技术中心,安徽 合肥 230601)

∶文章基于某品牌重卡阐述了汽车线束传统设计生产方式的弊端及面临的日益严峻的挑战。同时介绍了一种由客户终端直接决定汽车线束生产的绿色设计理念,即KSK客户定制线束自动化设计。

Capital;自动化;模块化

10.16638/j.cnki.1671-7988.2016.09.080

CLC NO.: U462.1Document Code: AArticle ID: 1671-7988 (2016)09-231-05

前言

随着科学技术的飞速发展,越来越多的电子电气产品在整车上得到普遍应用。发动机控制、电子制动系统、电子空气悬架系统以及车身控制系统,使得汽车无论在经济性、安全性还是舒适性上都有了很大的提升。

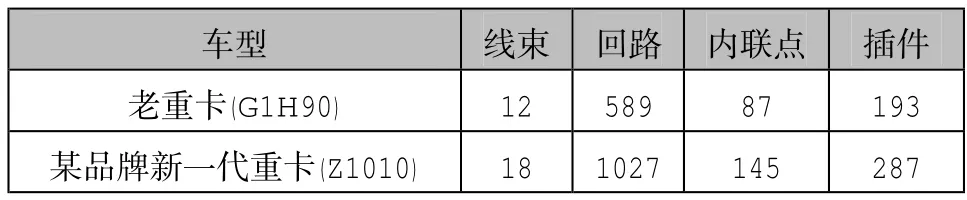

目前,基于微处理器及CAN总线技术的电子系统,在整车电控系统上已成熟应用,可靠性得到了极大的改善。但新的电器功能应用和客户个性化需求的日益增加,使得汽车电路更加复杂化(可参见表1),从而导致汽车线束的设计、生产和维修的难度不断提高,也间接地提升了汽车线束的PPM值和线束维修难度、更换成本,使得汽车线束成为制约整车电气系统发展的瓶颈。因此,如何推行汽车线束的智能化设计和生产是解决这一难题的关键。

表1 某品牌老重卡与某品牌新一代重卡整车线束对比

1、汽车线束设计及生产现状分析

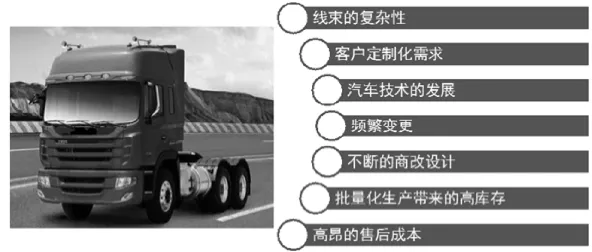

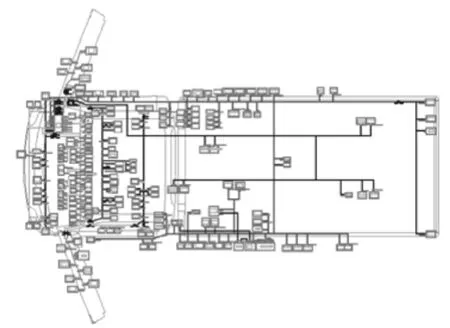

图1 汽车线束现状

为满足市场需要,新品开发数量较多且周期较快,而随着整车配置的变动,汽车线束基本都是专用(或部分专用),使得汽车线束的设计及制造在新品开发中占据着重要地位。以某品牌重卡为例,目前汽车线束设计及生产具有如下几个特点:

1.1汽车线束设计使用传统机械制图软件的弊端

目前汽车线束设计采用的SE、CAD等传统机械制图软件,不具备电气智能转换功能,无法实现原理到线束图纸的电气属性同步,也无法实现设计文件到生产工艺的数据共享,导致设计人员和工艺人员工作量繁多,且容易出错。

整车线束是设计人员结合整车原理图、子系统原理图及零部件原理图,在线束二维图纸上手动添加插件、端子、防水塞以及线号、线色、线径信息等,线束回路表在线束图纸完成后,转化为PDF格式或CAD格式按线号查询并手动添加。

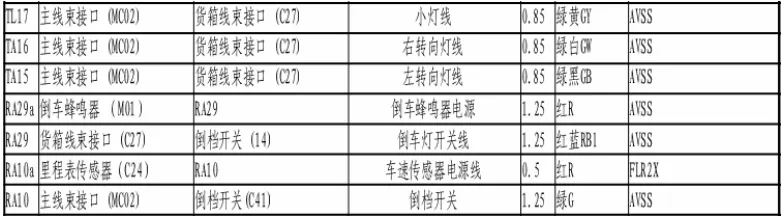

图2 手动录入的线束回路表

进入线束生产环节后,同样是通过工艺人员在线束工艺设计软件上把线束信息全部重新录入,生成线束生产工艺。例如,底盘线束总成4010100Z1010下线共237根,存在39个内联点、66个接插件、18个孔式端子。

1.2线束技术状态众多且变更频繁

重卡车型存在多品种小批量的特点,新品及切换又较多,导致线束技术状态众多且变更频繁。产品切换会造成线束自制件的库存浪费,库存修改需要时间消化,同时占据大量的人力物力,线束供应商的供货周期会因此变慢,满足不了主机厂的产品需求。

此外,质量整改或零部件变动同样会导致线束变更的频繁。产品变更容易造成大批量的滞留库存,甚至造成线束报废损失。同时,线束供应商对新增配置的处理周期长,也会制约着线束的供货速度。

例如,某重卡公司在2016年的第一季度(1月-3月)共下发涉及线束的修改通知单32个,共计471根次修改,共计下发底盘线束新品图纸60份。

1.3通用化造成的冗余浪费

因重卡搭载众多不同型号发动机,并有载货、牵引、自卸、搅拌的不同车型种类,目前重卡线束采用有限数量图纸适应不同配置的通用化设计,因此会产生一定量的多余线束分支,既增加线束成本,又存在线束拖挂、进水、短路等隐患。

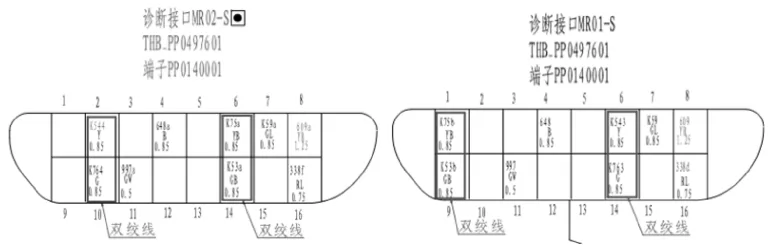

例如,驾驶室线束总成4003100Y1W10适用于某品牌老重卡所有宽体驾驶室配潍柴、锡柴、杭发发动机的国五车型,该线束存在两个诊断接口,一个用作锡柴发动机车型的诊断,一个用作潍柴、杭发发动机车型的诊断;此外,巡航开关、PTO开关、提升桥开关、油门转换开关、取力器开关、差速锁开关等都只有部分车型匹配。

图3 同一根驾驶室线束上的两个诊断接口

1.4线束图纸设计的不共享性

因PLM系统中线束图纸无法全部同步修改,线束图纸设计不具备共享性,导致了线束设计过程中会存在命名不一致等问题,图纸标准化差,数据种类繁多,且生产过程防错性差。此外,图纸中存在相同功能相同插件上的线号线色不同、分支长度不同、内联方式不同等现象(如图4所示)。

图4 同一功能的插件内联点不同

1.5售后维修

目前某品牌重卡售后维修手册均为纸质版文件,维修时查询过程耗费时间,无法快速准确地指导售后服务,而能够快速检索的电子智能维修文档是目前汽车行业的发展趋势。

图5

2、KSK客户定制线束自动化设计

2.1KSK客户定制线束自动化设计定义

KSK客户定制线束自动化设计:一种基于Capital线束模块化设计的由客户终端直接指导线束设计生产的模式。

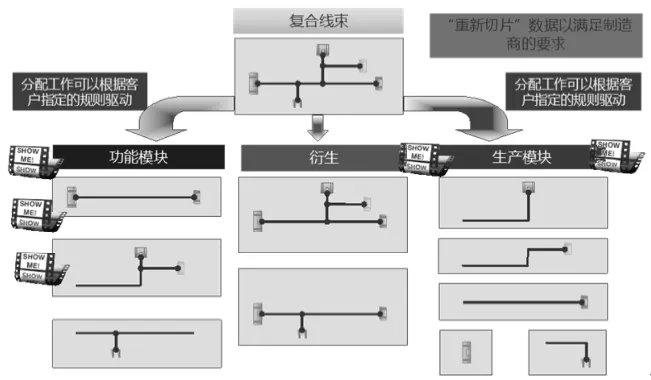

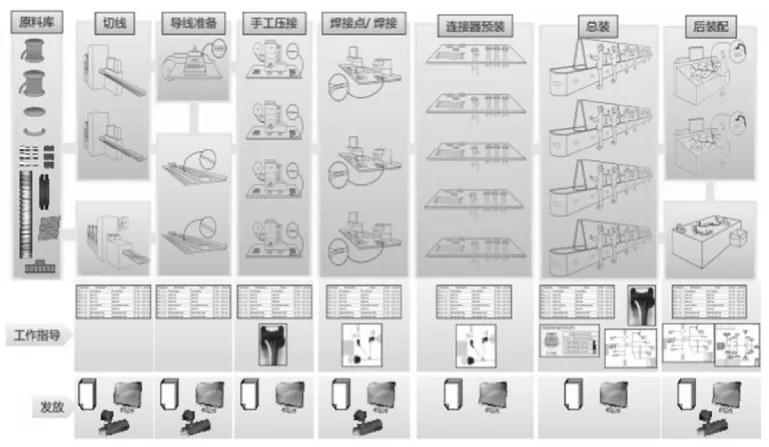

图6 线束模块化介绍

KSK业务模式:当把订单发送给一级供应商时,主机厂会指定一个模块列表,它可以组合成一个完整,可能是唯一的线束,即客户指定的线束。

线束模块化定义:模块化设计是指在对一定范围内的不同功能或相同功能不同性能、不同规格的产品进行功能分析的基础上,划分并设计出一系列功能模块,通过模块的选择和组合可以构成不同的产品,以满足市场的不同需求的设计方法。

图7 线束模块化示例

模块化的原则:力求以少量的模块组成尽可能多的产品,并在满足要求的基础上使产品精度高、性能稳定、结构简单、成本低廉,模块间的联系尽可能简单;模块的系列化,其目的在于用有限的产品品种和规格来最大限度又经济合理地满足用户的需求。

2.2KSK客户定制线束自动化设计流程

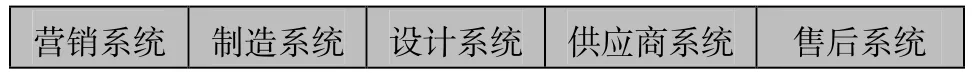

线束模块化生产可实现设计、生产和售后系统的数据共享,形成完整的数据流,并能与现有的DMS系统和ERP系统进行数据对接,实现线束自制件的智能化生产一系列流程的建立(可参见表2)。

表2 线束模块化生产流程

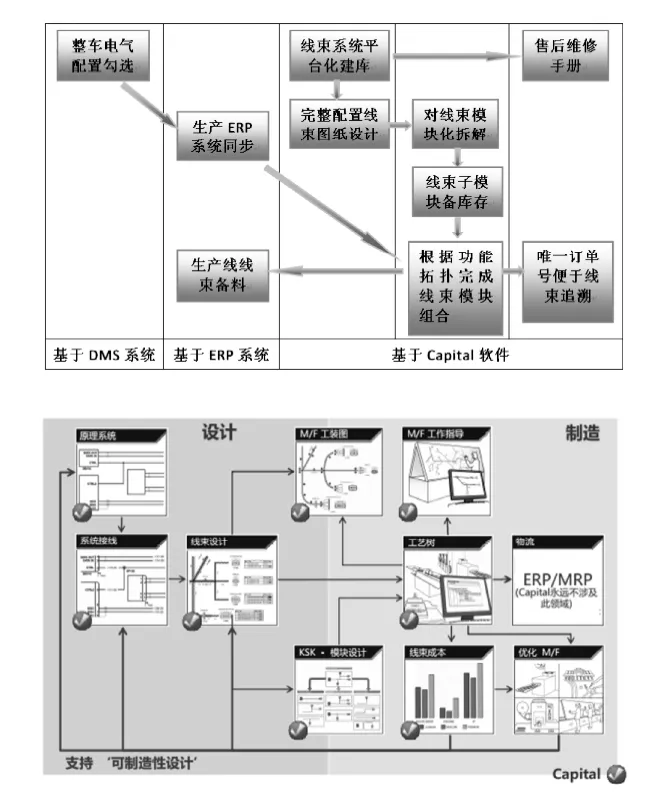

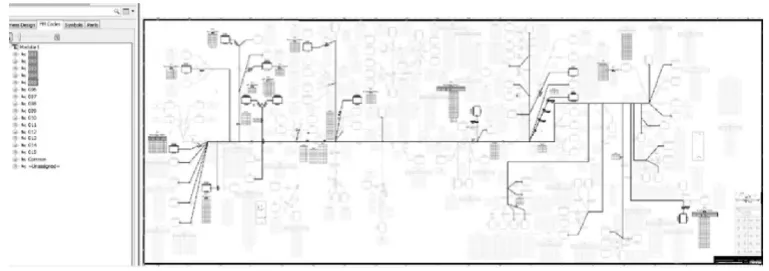

图8 基于Capital软件的线束模块化生产的实现

Mentor Graphics公司的Capital软件系统可实现上述的线束模块化智能生产,其中的Modular XC模块可以完成线束的模块化设计。

2.3线束统筹生产与模块化生产模式对比

主机厂根据整车配置在Capital软件中完成原理设计、接线设计及线束总图设计;线束供应商将线束总图根据功能配置进行模块化,并完成线束子模块的预装和生产,子模块的线束产品入库备库存。主机厂下订单时,根据新的配置要求,线束供应商将各线束子模块进行组装,完成线束产品的交付。而传统的线束统筹为单配置库存。

线束模块化的生产模式适用于客户定制化需求频繁的产品开发、生产,能快速满足客户新增的配置要求;供应商按模块进行生产、准备库存,可以有效降低产生滞留库存的风险。

图9 线束统筹生产与模块化生产模式对比

2.4KSK客户定制线束自动化设计实现步骤

2.4.1整车电气配置划分

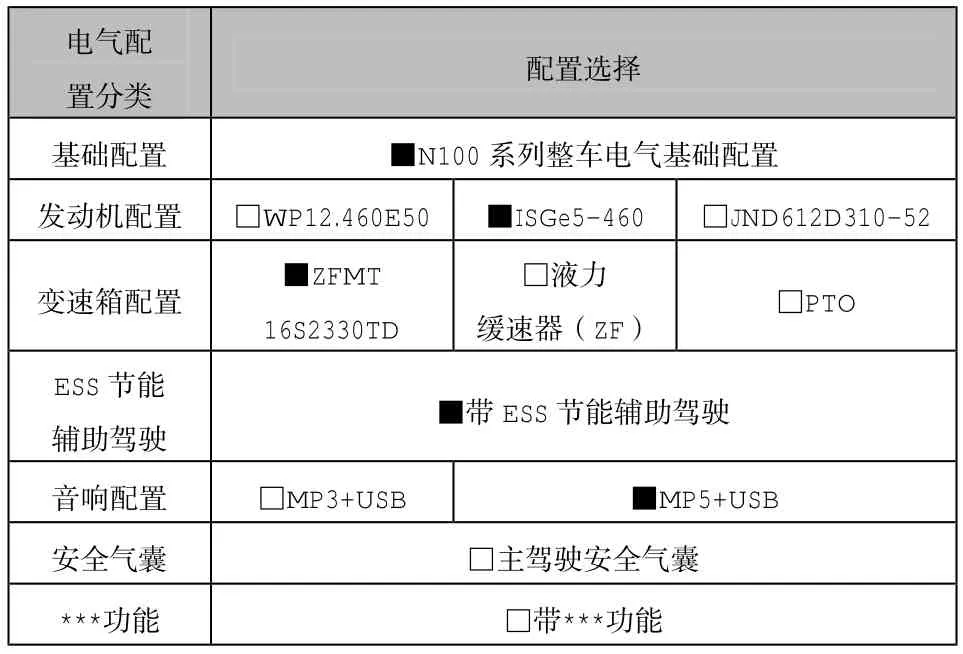

随着汽车电子技术的发展,整车电气配置的多样化为客户提供了更多的选择。基于平台化对整车电气配置进行线束功能模块划分,并通过数据对接实现与生产ERP系统的智能匹配,为线束智能化制造提供订单信息。

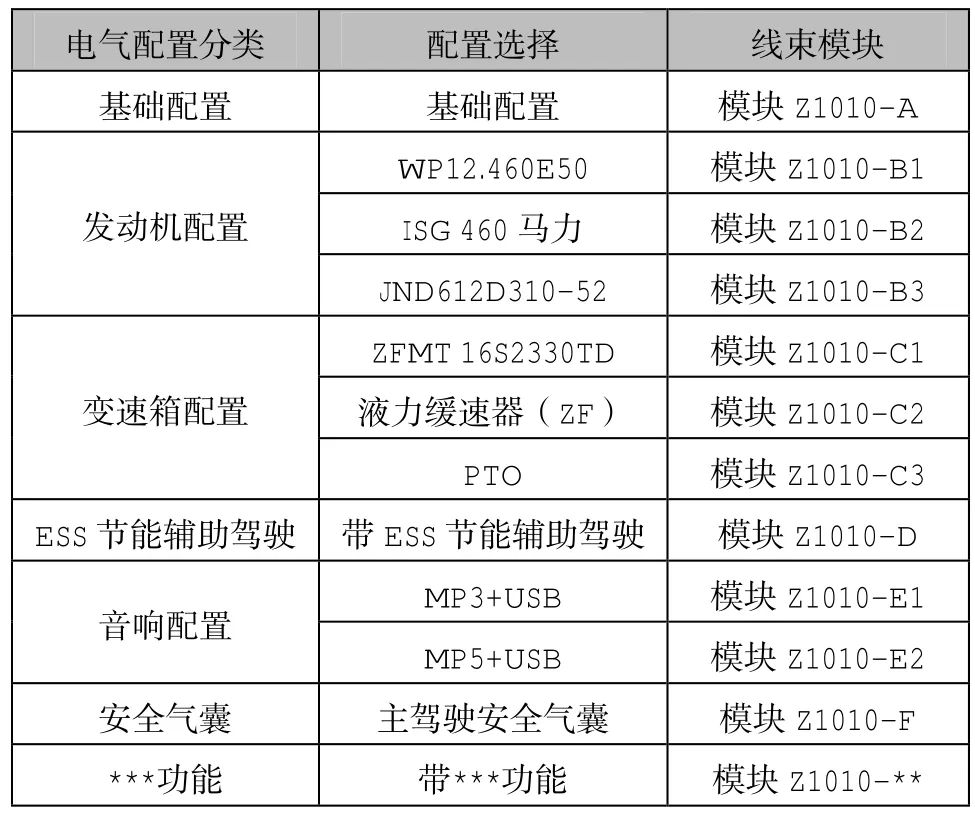

根据整车功能不同,将电气配置划分为基本功能及各选装配置,基本功能如灯光系统、雨刮系统等整车必备电气功能,选装配置如音响配置、安全气囊等。以某品牌新一代重卡N100系列为例,如下所示:

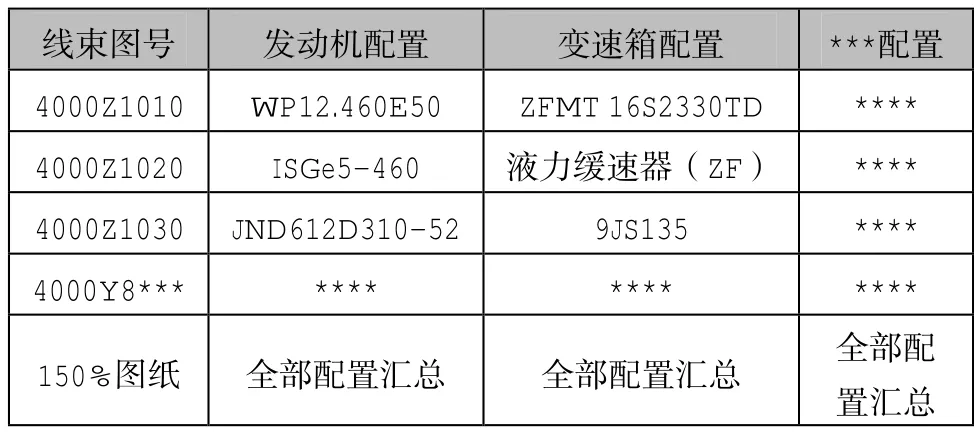

表3 整车配置勾选表

通过营销系统的整车配置勾选与线束系统的接口匹配,实现整车配置与线束的后台关联,为后续的线束模块自动生成提供依据。

2.4.2电气原理、线束零部件的平台化建库

在Capital软件中,对电气原理、线束零部件(护套、端子、护套附件、橡胶套、塑料支架、标签、包裹方式等)进行平台化建库,形成后期线束设计的信息共享,为线束模块化生产奠定良好的基础,并与售后共享相关信息,同步生成平台化的电子维修手册。

电气原理建库包括某品牌新一代重卡的所有电气配置的原理,根据电气电子架构,完成整车线束的编码规范制定,使整个平台的电气功能、同一功能插件适配的导线线径、线色、线号一致。同时定义所有的功能模块,为后期线束的拓扑组合提供一致的原理平台。

线束零件建库针对某品牌新一代重卡平台的所有接插件信息,包括可以与接插件匹配的所有端子、防水塞、后盖、盲堵等附件信息,不同线径导线匹配的端子、防水塞,从而实现同一接插件不同线径导线的端子、防水塞自动匹配,为线束工艺BOM的自动生成提供信息基础。

图10 某品牌新一代重卡系列平台化的ABS电气原理

2.4.3150%配置的线束图纸设计

完成150%配置的整车拓扑图和线束图纸的绘制,根据已构建的电气原理,可自动生成整车线束回路并匹配相关线束部件信息,实现线束功能模块与车型的联系。

表4 150%配置的图纸构成

图11 150%配置的线束图纸

2.4.4对线束进行智能的模块化拆解

供应商根据接收到的线束图纸数据,将功能模块分成不同线束生产模块,定义线束系列和功能模块、生产模块的关系。在与终端客户勾选的配置同步后,自动生成整车线束。

该部分主要由线束供应商完成,设计部门需提供相关技术支持,并制定线束制造模块拆解的规则,形成统一的规范文件。

表5 整车配置对应线束模块

表1中客户勾选的配置最终的整车线束为:模块Z1010-A、模块Z1010-B2、模块Z1010-C1、模块Z1010-D和模块Z1010-E2的组合。

2.4.5根据功能拓扑完成线束模块组合

线束供应商根据功能拓扑选择线束模块,结合底盘配置分布,完成最终线束模块的组合。

图12 根据功能拓扑完成线束模块组合

图13 模块化设计与模块化生产系统集成

2.4.6线束智能化制造

目前整车线束为自制件,由于整车变更频繁、供货周期缩短,传统的作坊式手工操作的线束生产方式将逐渐被淘汰,因此提高线束的智能化生产、保持与整车设计同步是汽车线束行业的主要发展方向。

基于Capital软件,根据线束的模块组合可自动生成物料BOM、线束生产工艺以及加工刀具、端子、压接模具等的需求计划,并协助生成线束的测试程序。

图14 线束智能化制造流程

线束智能化制造的优点如下所示:

(1)自动创建耗时、易出错的任务,可以加快输出和降低一线文档的错误;

(2)允许数据从线束设计流动到到线束生产一线使用人员,从而确保数据的连续性;

(3)通过自动化和电子输出,可以加快对变更的处理,实现更快的响应;

(4)提供更准确更详细的数据,更快地发布以及交付给现代化的设备等,提高产品数据的质量。

2.4.7售后系统维修手册的同步生成

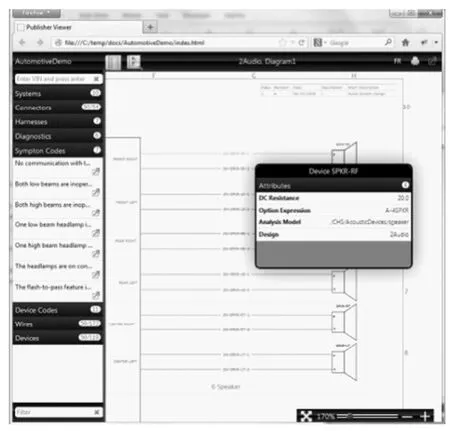

根据模块化设计可以生成电气维修手册,与售后系统共享信息,为售后服务提供更完善的技术支持。因生产过程每台线束订单号唯一,有效实现线束在整个生产和售后周期中的追溯问题。

电子售后维修手册包含了极为丰富的信息,整合了接线图、位置图、报表、诊断信息等,易于浏览,有助于快速发现问题。通过VIN筛选只提供待修车辆的相关信息,减少冗余信息,利用“按需生成”,只生成需要查看部分的信息。

图15 电器售后维修手册界面

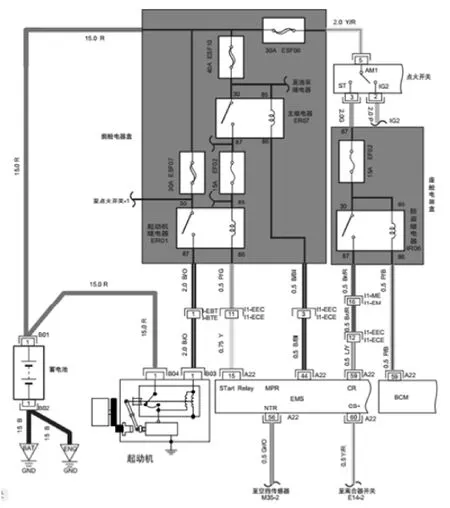

图16 某品牌乘用车电器售后维修手册原理图

3、总结

KSK客户定制线束自动化设计将模块化设计、“菜单式”设计结合起来,可以同时满足产品的功能属性和环境属性、服务属性,一方面可以缩短产品研发与制造周期,增加产品系列,提升产品质量,可以快速且从容地应对市场变化;另一方面,可以减少或消除对环境的不利影响,方便产品升级、维修和产品废弃后的拆卸、回收和处理,减少产品浪费;“菜单式”设计生产使得产品最终造型、配置由顾客自主选择觉得,可以提升顾客的满意度。

KSK客户定制线束自动化设计是一种绿色的“菜单式”设计生产模式,对整车和线束自制件的智能化生产具有划时代的意义。该方法并不局限于汽车线束,可扩及整车以及其他非汽车领域。目前在奔驰、斯堪尼亚等知名重卡车企均已经成熟运用,我国重卡行业尚处于空白,但汽车领域配置、服务、维修等升级的形势已经日趋严峻,笔者以此文抛砖引玉,见证我国汽车线束设计领域即将来临的变革。

[1] 王春芝,丁磊.CHS软件在汽车线束设计中的应用.中国汽车工程学会年会论文集.2014.525-537.

[2] 李荫荣,基于CHS的数据库建设与应用[J].汽车实用技术.2015年第6月.63-67.

[3] 明导(上海)电子科技有限公司. Mentor Graphics公司线缆线束设计解决方案CHS 中国集成电路 2008(3).

Analysis Of KSK Customer Customized Wiring Harness Automation Design

Wang Zheng, Guo Wen

(The Center of Technology of Jianghuai Automobile Co., Ltd., Anhui Heifei 230601)

In this paper, the disadvantages of traditional design and production methods of automobile wiring harness and the increasingly severe challenges are discussed. At the same time, this paper introduces a kind of green design concept, which is the KSK customer customized wiring harness automation design, which is directly determined by the customer terminal for the production of automotive wiring harness.

Capital; Automation; Platform

∶U462.1

∶A

∶1671-7988(2016)09-231-05

王政(1988—),男,电器设计工程师,就职于江淮汽车技术研发中心,从事重型卡车电气集成、线束设计。

郭稳(1987—)男,电器设计工程师,就职于江淮汽车技术研发中心吗,从事重型卡车电气集成、线束设计。